多层激光焊接接头不均匀性的微观组织和残余应力形成机理*

2020-09-25程智勇李晓娟陈文尉周欢伟

程智勇,李晓娟,陈文尉,周欢伟

(广州铁路职业技术学院机电学院,广州 510430)

0 引言

激光焊接接头的金相组织演变和应力分布是受焊接热循环过程的作用,因厚板焊接选取的多层焊接工艺受热循环影响,形成焊缝厚度方向的应力和组织产生变化,使应力和组织分布不均匀,导致多层焊接接头的寿命及性能受到影响。现有研究主要集中在焊接接头激光及电弧、热影响区域的应力和组织上,对于焊缝厚度方向的应力和组织分析较少,使多层焊接接头不均匀性的应力和组织形成机理不清楚,对焊接接头组织性能无法有效控制。为更好地研究多层焊接接头不均匀性微观组织和残余应力,本文将微观组织、数值模拟仿真和残余应力分析相结合,构建应力场及温度场模型,研究其接头不均匀性的微观组织和残余应力形成机理[1]。

1 多层焊接应力场和温度场模型构建

1.1 试验方法

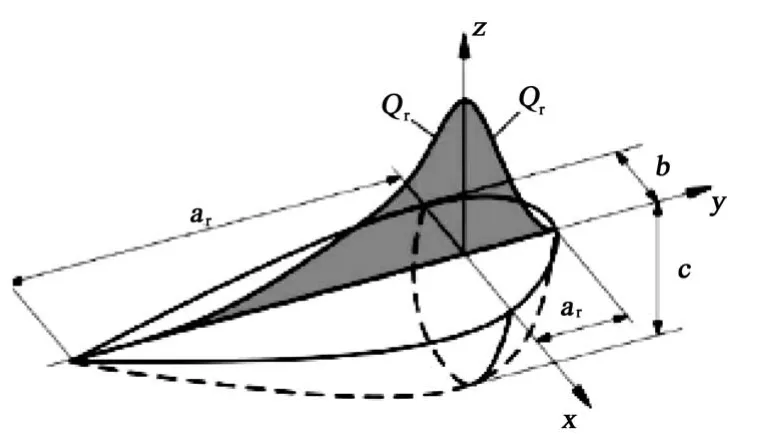

试验材料为厚20 mm的Q345低合金钢,采用YLS-1000型激光器,在激光打底自熔焊接过程中,可将焊接接头与垂直焊接方向偏转6°,如图1所示。激光自熔打底焊接厚板T型接头的过程如图2所示,与对接焊接头相同,为减小激光焊过程产生的飞溅对光路与焊接头的不良影响,将焊接接头与垂直焊接方向偏转6°。焊接过程中采用100%Ar的保护气,保护气流量为1.5 m3/h。

图1 对接焊厚板的示意图

图2 T型焊厚板的示意图

1.2 相关的几何模型

分析表明,激光焊接的过程较复杂,存在动态的熔池、电弧、熔滴和小孔等,并发生激烈的化学及物理反应,包括光致等离子体和小孔的形成、电弧高温区域、激光与电弧的热力分布、熔池流体动力学、金属凝固过程及应力应变过程[2]等。

几何模型设定条件如下:(1)工件初温25℃;(2)焊接速度稳定,能量输出恒定;(3)熔池内部现象可忽略;(4)焊接热传导可忽略。

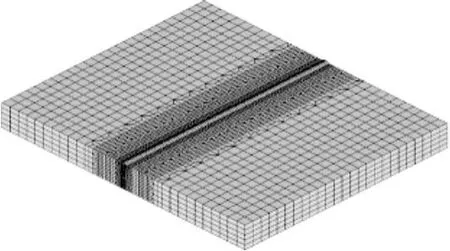

焊件三维几何模型的网格划分通常采用疏密有致方式[3];焊缝温度较高,网格较密;网格采用较疏形式提高直观计算精度[4]。所以,本文厚板对接焊缝具有载荷对称分布,可采用1 mm与4 mm的网格单元,如图3所示为多层厚板焊接建立的三维几何模型。

1.3 材料参数

研究激光焊接温度场变化应确定比热、密度和导热等参数的性能;研究其应力场应确定应力、热膨胀系数、弹性模量和泊松比等参数热物理性能。因为很多材料参数的热物理性能在接近熔化状态时变化,而且某项参数变化的趋势随温度截然不同[5]。本文采用的Q345钢各项参数的热物性如表1所示。

1.4 单元类型

有限元法是把连续的几何机构离散成有限多个单元。本文中所述的激光厚板小间隙多层焊接过程应力场和温度场的有限元分析,研究应力场时单元的自由度选择位移[6],而研究温度场时单元的自由度则是温度。

在ANSYS单元库中单元类型有多种,有三方面内容在选择时需要考虑:(1)单元类型(p单元、四面体与线形)和单元自由度是否相融洽;(2)可非线性的瞬时分析;(3)厚板激光焊接条件下,应该采用三维实体单元。

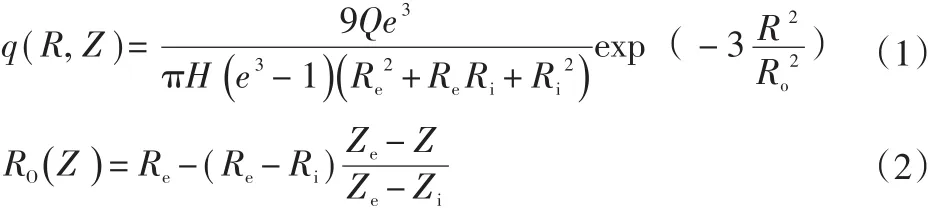

1.5 热源三维模型

对于激光焊接过程,功率较大,本文激光热源采用三维锥体作为热源模型[7]。针对厚板激光焊接工艺,分别模拟电弧与激光的加热作用选择双椭球与三维锥体热源;对于自熔激光焊接,运用热源模型三维锥体进行焊接过程应力场与温度场的模拟;而对于窄缝(小)间隙激光复合电弧焊接,则焊接过程应力场与温度场将双椭球和三维锥体复合热源进行模拟。热源模型三维锥体如图4所示。

图3 三维几何模型

其热流模型表达式为:

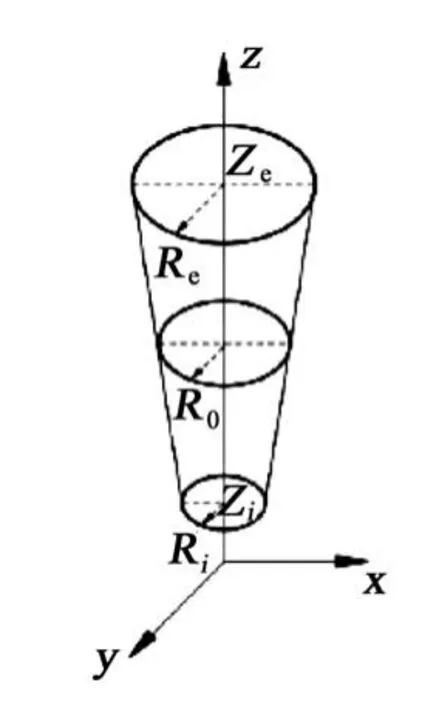

热源模型双椭圆球如图5所示。

其热流模型表达式为:

已知af、ar、b、c分别为双椭圆球热源参数;qf、qr分别为分布函数;Q为热量输入量;ff与fr为能量分数,则:

2 多层焊接接头不均匀性微观组织成因

上述对多层焊缝接头不均匀性微观组织方向由垂直或沿焊缝构成,现已有深入研究。因此,本文结合不均匀性微观组织机理对多层焊缝温度场建立模型分析。

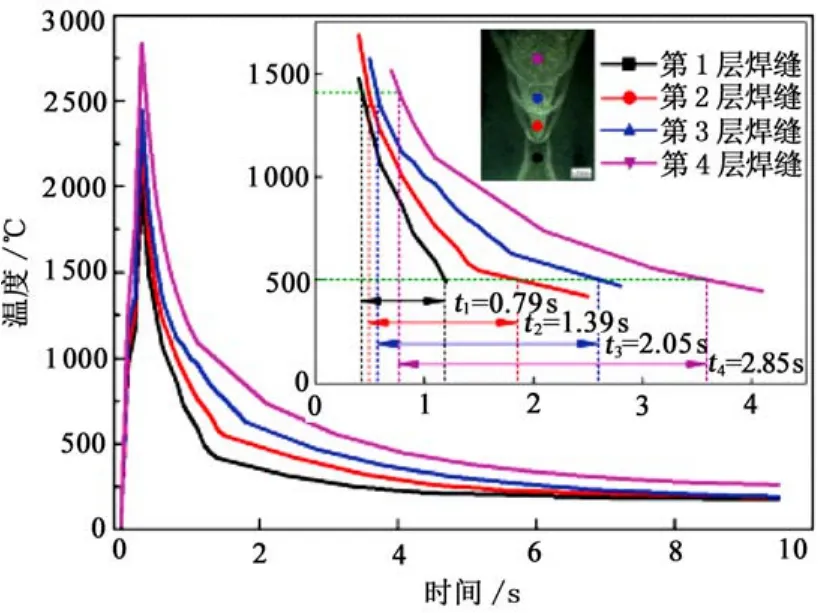

在构建完成多层厚板焊接温度场建模的基础上,选用多层焊接温度场参数的模拟仿真,温度提取点温度与时间关系如图6所示。由图可知,多层焊接过程中厚板各层焊缝的热循环曲线有所不同:(1)焊缝的第1、2、3层与第4层的温度峰值不尽相同;(2)焊缝的第1、2、3层与第4层的冷却速度具有一定不同,从熔点到温度线(500℃)所需要的时间分别为0.79 s、1.39 s、2.05 s和2.89 s。因此,焊接过程中,焊缝从下层到上层的温度值上升,冷却速度下降,焊缝的第1层由细小针状体组成;其第2层由没粗化的针状与部分粗化的块状体组成;而第3、4层中组织的针状体消失,全由粗化的块状体组成;第4层温度高、冷却速度慢,焊缝中铁素体组织含量增加,马氏体组织含量减少[8]。

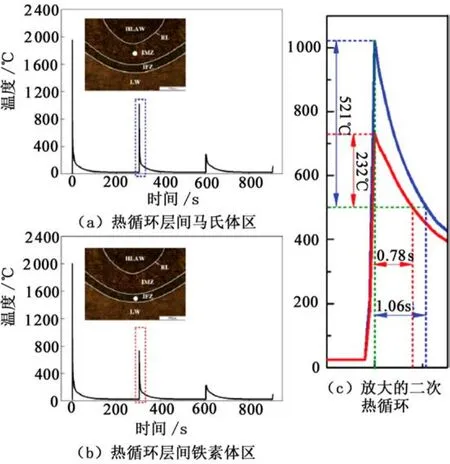

除焊缝各层微观组织具有不均匀性外,多层“激光-电弧”复合焊缝层与层之间微观组织非均匀,进一步加剧了整体焊缝的不均匀性,且因焊缝层与层之间微观组织为“层间铁素体”,激光焊缝和复合“激光-电弧”焊缝的层间微观组织,包含“层间马氏体”区域且含“层间铁素体”区域,与“激光-电弧”复合焊缝之间的层间微观组织相比,不均匀性明显较强。所以,为分析多层焊缝“层间铁素体”区域和“层间马氏体”区域的形成机理,对两区域的热循环特征进行研究,两区域热循环曲线与温度提取点如图7所示,形成微观组织在多层焊缝层间不均匀性产生的最主要成因。

表1 Q345钢的热物理性能参数

图4 热源模型三维锥体

图5 热源模型双椭圆球

图6 多层焊接焊缝温度与时间曲线

图7 激光-电弧复合焊与激光焊层间区域热循环曲线

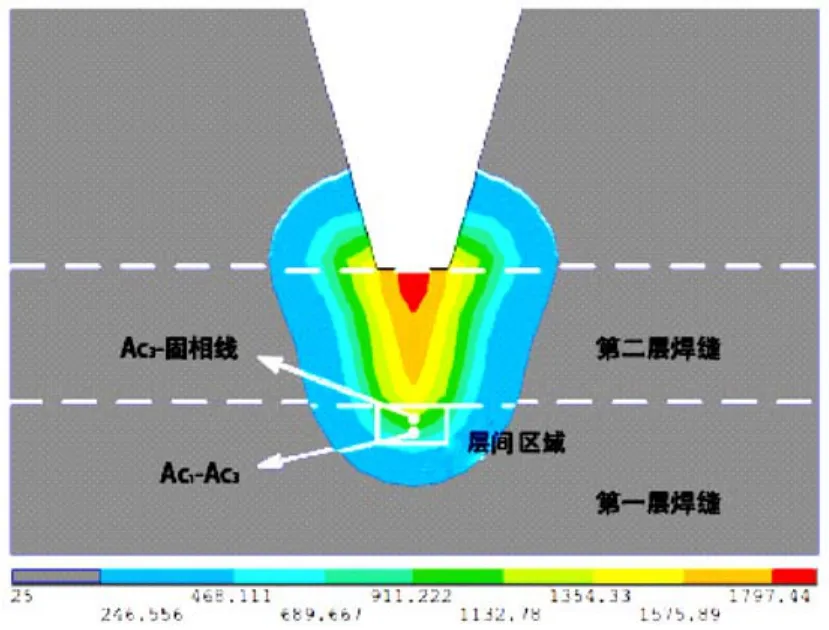

焊接第2层过程中,层间区域温度云图如图8所示,结合上述热循环曲线的“层间铁素体”区域和“层间马氏体”区域[9]。

因此,激光焊接全过程均与热循环密切相关。各层焊缝和层间焊缝等不均匀性微观组织的形成,热循环经历程度不同位置是产生不同多层焊缝不均匀性微观组织的原因。受焊接工艺影响,层间焊缝的热循环过程不同是由上层及下层热作用不同程度导致的。

图8 焊接第2层过程中层间区域温度云图

除此之外,材料自身的金属固态相与相变温度区域也对焊缝多层不均匀性的微观组织形成一定影响。如图9所示,图9(a)~(c)分别为316L奥氏体钢多层焊接最上层、中间层与最下层焊缝区间的微观组织。

图9 多层焊缝的微观组织

因此,多层热循环激光焊接、金属材料自身的基本相组成与温度区域相变产生不均匀性多层焊接焊缝组织具有明显影响,Q345基本相有较复杂组成,相变温度较宽、温度较低,在热循环作用下,多层激光焊接过程容易形成显著的微观组织不均匀性。

3 多层焊接接头不均匀性残余应力形成机理

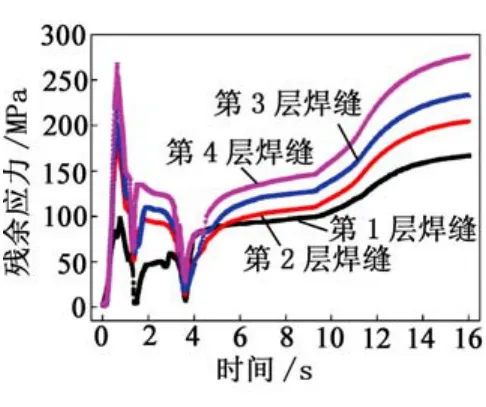

上述结果表明,多层焊缝各层与层间存在不均匀性的残余应力。因此,本文主要采用与实际激光焊接过程工艺参数相同,并结合多层焊接应力场模型进行多层焊接接头不均匀性残余应力,形成机理的分析过程如图10所示。

(1)多层焊接接头不均匀性残余应力的成因,对1~4层焊接焊缝中点处的应力与时间关联曲线进行分析,可以看出,1~4层焊缝的残余应力值变化逐渐增大,产生这种不均匀残余应力分布现象的原因和各层焊接焊缝工艺过程有关,上至下层焊接时热量逐渐减少,焊接速度降低,使焊接残余应力与变形不断加剧,形成多层焊接接头各层焊缝产生不均匀性残余应力[10]。

图10 各层焊缝应力随时间变化曲线

图11 焊缝层间位置应力变化曲线

(2)对于多层激光焊接接头焊缝层间区间不均匀性残余应力的成因,以层间最强不均匀性的激光焊接和复合的激光-电弧焊层为对象,提取相关层间铁素体与马氏体区域等层间不同应力与时间变化的曲线,如图11所示。由此得出,因为层间区间实际是在下层焊缝的热感应区是上层焊缝,所以层间区域和上下两层焊缝受热胀冷缩的影响,层间区域大于上下层焊缝的残余应力值;对于层间区域,“层间马氏体”区域大于“层间铁素体”区域的残余应力,原因在于上、下层焊缝不均匀热处理作用,越接近重熔线的温度越高,上下两层焊缝变形量以及相变程度都大于离开重熔线较远位置区域,层间不均匀应力性的产生致使存在较大的残余应力。因此,多层焊接过程中,热循环不均匀性导致不同位置的变形量和相变程度具有一定差异,使得各层焊缝和焊缝层间区间存在不均匀残余应力,形成不均匀性的多层焊接接头残余应力分布。

4 结束语

通过对多层焊接接头微观组织和残余应力的研究,热循环不均匀的作用是使多层焊接接头焊缝产生残余应力和微观组织不均匀性的主要成因;焊缝各层残余应力和微观组织不均匀性的产生与各层焊接工艺的差异性有关;焊缝层间残余应力和微观组织不均匀性的产生与上、下层焊缝重熔线距离及热处理作用有关;此外,复杂基本相、相变温度低、相变温度区域宽的金属材料具有显著的残余应力和微观组织不均匀性形成趋势。