基于纳米压印和键合制造尺寸可控的微/纳米流体芯片研究

2020-09-25樊元义褚金奎

黄 达,张 然,樊元义,刘 骁,褚金奎

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024)

0 引言

近年来,随着微纳米加工技术的不断发展,微纳流控技术在分析化学和生物医学等方面的应用也变得越来越重要。通过微纳流控技术能够快速、准确地实现离子操控[1],生物分子的检测、分离[2-3]以及样品浓缩[4]等应用。目前,微纳流控技术的应用主要是基于纳米通道的特性。纳米通道的尺寸与德拜长度大小接近,当溶液中的带电物质通过纳米通道时将会受到双电层的影响,使得与纳米通道表面带有同种电荷的物质受到排斥,异种电荷物质富集[5]。基于这一特性制作的微纳流控芯片已经被应用在蛋白质分子富集和分离、纳流体晶体管[6-8]等多方面研究。

目前在微纳流控芯片制作方面的研究已经取得了一定的进展。通过传统紫外光刻和刻蚀技术实现了在高度方向为纳米尺度的一维纳米通道制作[9]。通过电子束刻蚀和聚焦离子束刻蚀能够实现10 nm以下的纳米通道制作[10-11]。然而设备昂贵、加工效率低,使得其在大面积结构以及批量制作方面受到了限制。相比较而言,纳米压印光刻技术具有高分辨率、高产量和低成本等特点,已成为制作纳米结构图形的重要方式。通过将模板压印到压印胶上,模板上纳米结构图形可以直接复制到基底上,极大地降低了纳米通道制作工艺的难度和制作成本。Wang等[12]和Yin等[13]通过纳米压印的方式实现了纳米通道的大面积制作。然而,通过纳米压印光刻技术制作的纳米通道尺寸由模板尺寸决定,制作不同尺寸纳米通道必须更换模板,成本较高。另一方面,微纳流控芯片制作的重点在于纳米通道的制作和微纳米通道的集成。纳米压印材料在固化之后表面能较低,难以与其他材料集合实现纳米沟槽的密封以及微米通道制作,这对微纳流控芯片的集成制作造成一定困难。

针对这些问题,本文通过对基底上压印胶厚度的控制,实现了同一模板进行不同尺寸纳米沟槽的制作。另一方面,为了实现纳米沟槽密封和微米通道的制作,本文采用PDMS(polydimethylsiloxane)作为纳米通道密封材料。PDMS具有良好的生物兼容性、透光性好并且易加工,常用于微通道的制作[14]。在对纳米沟槽密封过程中,通过在纳米沟槽表面沉积氮化硅作为键合层与氧等离子体处理之后的PDMS进行键合,实现了纳米通道的密封以及纳米通道和微米通道的连接。为了验证完成之后的微纳流控芯片的富集性能,进行了FITC离子富集试验。结果显示该芯片具备较好的富集性能。

1 微纳流控芯片结构

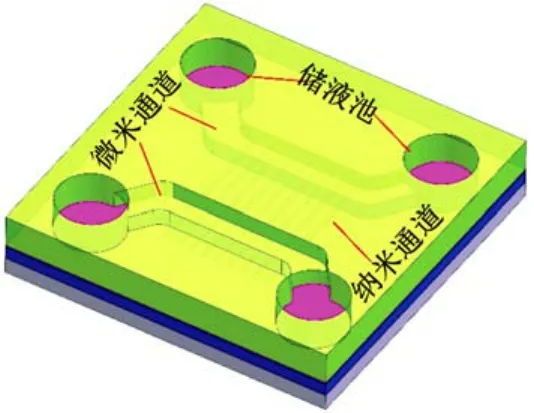

微纳流控芯片主要由纳米通道、微通道和储液池三部分组成。图1所示为微纳流控芯片结构示意图,其中纳米通道截面尺寸为95 nm×200 nm,周期为200 nm;微通道截面尺寸为100 μm×100 μm,两条微通道之间间距为100μm。

图1 微纳流控芯片结构示意图

2 工艺制作

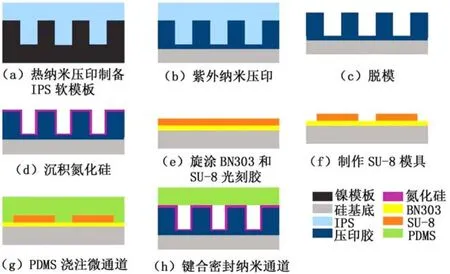

微纳流控芯片的制备流程如图2所示,其主要制备过程可以归纳为以下3步:(1)利用纳米压印光刻工艺制作纳米沟槽;(2)通过SU-8胶光刻制作微通道模具,并浇注PDMS制作微通道;(3)通过在纳米沟槽表面沉积氮化硅和氧等离子体对PDMS表面进行处理,实现纳米通道的密封。

图2 微纳流控芯片制作工艺流程

2.1 纳米沟槽制作

纳米沟槽是通过纳米压印光刻技术进行制作的。在压印过程中,通过软模板转印的方式将原始模板上纳米沟槽结构转印到基底上。IPS(Intermediate PloymerSheet,Obducat AB,Sweden)是一种含氟高分子聚合物材料,其表面能低、热塑性良好,是软模板制作的理想复制材料。软模板复制过程中,首先将IPS与镍模板接触放入腔室内对IPS进行热压,在这个过程中需要将压印腔室温度升至160℃,达到IPS的玻璃化温度;随后施加3.5 MPa的压力,持续100 s,使熔融状态下的IPS完全填充进镍模板的纳米沟槽结构中;最后将腔室温度降至115℃以下,使IPS再次固化,并在此温度下进行脱模,完成IPS软模板的转印过程。上述压印过程在瑞典Eitre 6-inch紫外热纳米压印机(Obducat AB,Sweden)中完成。

在以IPS软模板对基底进行压印前,首先需要对硅基底进行处理,去除表面污渍、颗粒等。然后将STU-7压印胶滴到硅基底表面,并涂覆硅片表面约3/4面积,以2 000 r/min的速度旋涂40 s后,放在95℃热板上烘烤3~5 min,使溶剂蒸发,最终得到约200 nm厚均匀压印胶介质层。使用带有纳米结构的IPS软模板在Eitre 6-inch紫外热纳米压印机上对压印胶进行压印。压印过程中,腔室的温度为70℃进行,施加的压力为3.5 MPa,在施压110 s后,玻璃化后的压印胶填充进IPS上的纳米结构中,然后打开UV紫外灯对压印胶曝光90 s后进行固化。最后在70℃下进行脱模,完成镍模板上纳米沟槽向基底的复制过程。压印之后的纳米沟槽断面如图3(a)所示。

2.2 微通道制作

在对压印好的纳米沟槽进行封口之前,需要在封口层上进行微通道和蓄水池的制作。本文选用PDMS作为封口材料,通过浇注SU-8胶模具来获得微米通道结构。在浇注过程中,PDMS和固化剂按比例10∶1混合均匀后浇注在SU-8模具上,在真空烘箱中排除气泡,随后在80℃下固化1.5 h之后进行脱模。最后,使用直径为0.8 mm的PDMS打孔器在PDMS上微通道末端进行打孔,形成与微通道连接的储液池。

2.3 纳米沟槽与PDMS键合

由于固化之后的压印胶表面能较低,难以与PDMS直接键合,所以需要在纳米沟槽表面沉积一层氮化硅作为键合层。一方面,氮化硅与PDMS之间有较强的键合强度[15];另一方面,氮化硅沉积在纳米沟槽表面可以提高纳米通道内壁的特性,改善微纳流控芯片的富集性能[16]。使用薄膜沉积系统(Kurt J.Lesker)进行氮化硅溅射,溅射功率为150 W,溅射时间为25 min,最后得到氮化硅厚度为18 nm。溅射氮化硅之后的纳米沟槽如图3(b)所示。将PDMS和沉积氮化硅之后的纳米沟槽放入射频等离子刻蚀清洗系统(K1050X plasma asher)中进行氧等离子体处理。腔室的真空度为12 MPa;工作功率为20 W;处理时间为30 s。将处理后的氮化硅表面和PDMS表面进行对准贴合,使两表面之间形成不可逆键合。在键合之后,纳米沟槽结构被PDMS密封形成纳米通道并且直接与PDMS上的微通道结构相连接。键合之后形成的纳米通道断面如图3(c)所示,最终完成的芯片如图3(d)所示。

图3 纳米压印制作纳米通道过程SEM图与芯片实物图

3 结果与讨论

3.1 通过压印胶厚度控制纳米沟槽尺寸

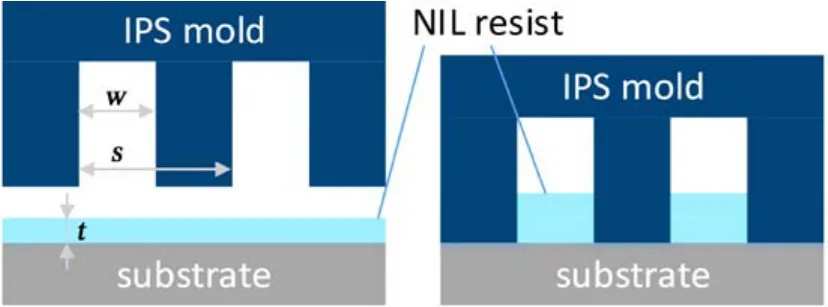

通过纳米压印光刻制造的纳米通道的尺寸主要由压印后形成的纳米沟槽尺寸大小决定。在使用同一模具进行压印过程中,可以通过控制压印胶的厚度来实现不同高度的纳米凹槽的制作。如图4所示,在纳米压印过程中,熔融状态下的压印胶在IPS软模板的挤压下流填充到纳米结构中。然而,当压印胶的厚度小于一定值时,在压力作用下,IPS软模板对压印胶进行挤压,并与基底接触。此时,熔融状态下的压印胶不足以填充满软模板上的纳米沟槽结构。在紫外曝光之后,压印胶重新固化,脱模后形成的纳米沟槽的高度将小于软模板上纳米沟槽的高度,从而实现对压印高度的控制。纳米沟槽高度与压印胶厚度之间的关系如下式所示:

式中:h为纳米凹槽的高度;t为NIL抗蚀剂的厚度;s为周期纳米凹槽的宽度;w为纳米凹槽的宽度。

图4 纳米压印示意图

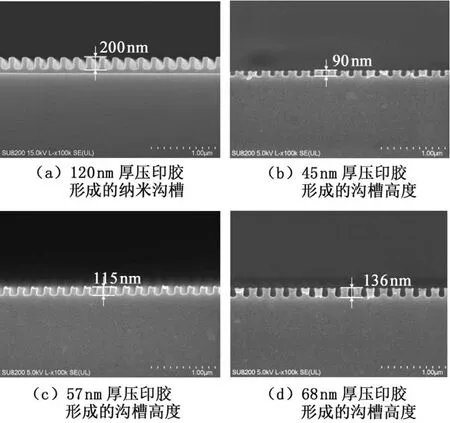

在基底上旋涂压印胶的厚度是通过匀胶机转速以及压印胶稀释比例进行控制的。使用纳米沟槽宽度为100 nm、高度为200 nm、周期为200 nm的软模板对压印胶厚度分别为50 nm、70 nm、80 nm和120 nm的压印胶进行压印,形成的纳米沟槽截面图如图5所示。图5(a)所示为压印胶厚度为120 nm所形成的纳米沟槽,沟槽的尺寸与软模板尺寸相同。压印过程熔融的压印胶完全填充满软模板的结构中,此时软模板未与硅基底相接触,使得压印之后的结构与基底之间存在一定厚度的压印胶残留层。然而,当压印胶的厚度小于100 nm时,压印过程中压印胶不能填充满软模板上的沟槽结构。在紫外固化之后形成的结构与基底之间不存在残留层,纳米沟槽的高度由式(1)确定。如图5(b)~(d)所示,由45 nm、57 nm和68 nm厚的压印胶形成的沟槽高度分别为90 nm、115 nm和136 nm。最后对纳米沟槽进行封口,形成不同尺寸的纳米通道,实现对通道尺寸的调节。

图5 不同高度纳米沟槽断面

3.2 PDMS与纳米沟槽键合

在对压印之后的纳米沟槽键合密封形成纳米通道的过程中,键合强度的高低直接影响纳米通道的密封效果和微纳流控芯片的使用寿命。因此,对影响PDMS和纳米沟槽之间键合强度的参数进行了优化研究。在键合过程中,两者之间的结合强度主要受两表面的表面能大小影响[17]。采用氧等离子体对PDMS和氮化硅表面进行处理,有利于提高其表面能的大小。通过对处理前后表面对去离子水接触角的大小进行观察,研究氧等离子体处理功率和处理时间对键合强度的影响。

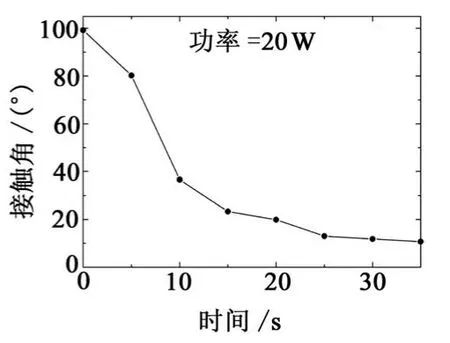

首先在不同功率下对PDMS表面分别处理20 s,对处理之后的PDMS进行接触角测量。氧等离子体处理功率对PDMS表面接触角影响通过结果可以看出,未经处理的PDMS表面接触角为102℃,呈现疏水状态。随着处理功率的增减,其接触角迅速降低。在功率为20 W时,其接触角降至18°。在20 W之后,PDMS表面接触角随着功率改变较小,如图6所示。因此,最终确定等离子处理功率为20 W。在研究处理时间对接触角的影响时,采用处理功率为20 W对PDMS进行处理。通过测量不同处理时间下PDMS接触角大小可以得出,处理时间在30 s以下时,接触角大小随时间增加迅速降低;在30 s时,接触角达到10°;当处理时间大于30 s时,接触角大小变化甚微,如图7所示。因此,最终确定氧等离子处理的最佳时间为30 s。

图6 氧等离子体处理功率对PDMS表面接触角影响

图7 氧等离子体处理时间对PDMS表面接触角影响

3.3 荧光离子富集试验

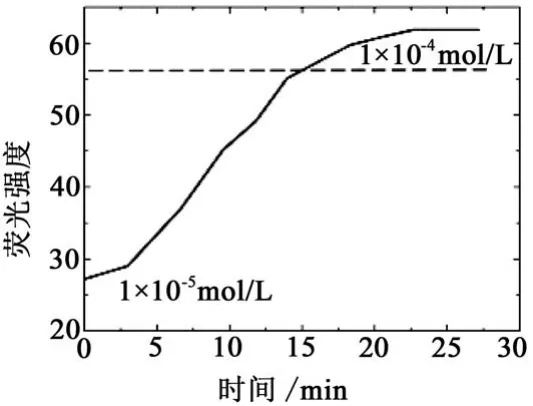

为了验证制作完成之后的微纳流控芯片的富集性能,对其进行了荧光离子富集试验,如图8所示。如图8(a)所示,在通道内通入1×10-4mol/L的KCL溶液对通道清洗2 h,然后在4个储液池中加入1×10-5mol/L的FITC溶液,并使其充满整个微纳通道。将4个Pt电极分别插入4个储液池中。在A1和A2电极上施加20 V电压,并使B1和B2接地。通过荧光倒置显微镜观察FITC离子富集情况,并采集荧光图像,计算荧光富集倍率。

图8 富集实验原理图和不同时刻荧光图

如图8(b)~(d)所示,在施加电压之后,与负极相连,微通道内荧光强度逐渐增加;与正极相连,微通道荧光逐渐变暗。图9所示为荧光强度随时间变化曲线。从荧光强度的变化可以发现,荧光强度在3 min之前变化缓慢。这次主要用于驱动离子在微通道中的移动,随着时间的增加,荧光强度迅速增加,离子开始富集在通道中。20 min时,荧光强度达到峰值,此时溶液中FITC溶度大于1×10-4mol/L,富集倍率达到10倍以上。离子富集结果表明,微/纳米流体芯片具有较好的离子富集能力。

图9 荧光强度随时间变换曲线图

4 结束语

本文通过纳米压印光刻技术和键合技术进行了微纳流控芯片的集成制作。通过对基底上压印胶厚度的控制,实现了对压印之后纳米沟槽的调节。通过在纳米沟槽表面沉积氮化硅的方式,实现了与带有微通道的PDMS的键合,并进一步研究了氧等离子体对PDMS表面处理对键合强度的影响。该方法能够高效便捷地实现芯片的制作,具有简单易行和成功率高等特点。采用这种工艺方法对微纳流控芯片进行了制作,得到通道最小尺寸小于100 nm。利用该芯片进行离子富集试验,富集之后的溶液浓度达到10倍以上。该研究结果表明,这种工艺具有成本低、精度高和效率高等优点,在微纳流控芯片的集成制作及应用方面具有潜在的价值。