广州地铁L型车BM3000柔性转向架电机悬挂组件惯性失效分析

2020-09-25全俊奎贾洪洋

全俊奎,贾洪洋

(广州地铁集团有限公司运营事业总部,广州 510310)

0 引言

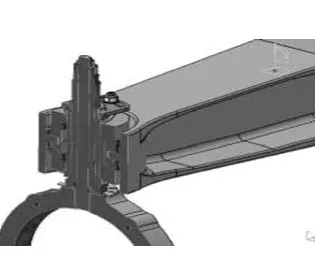

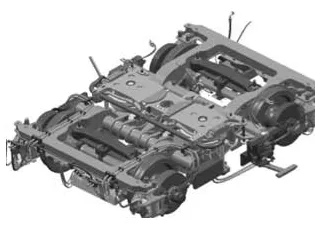

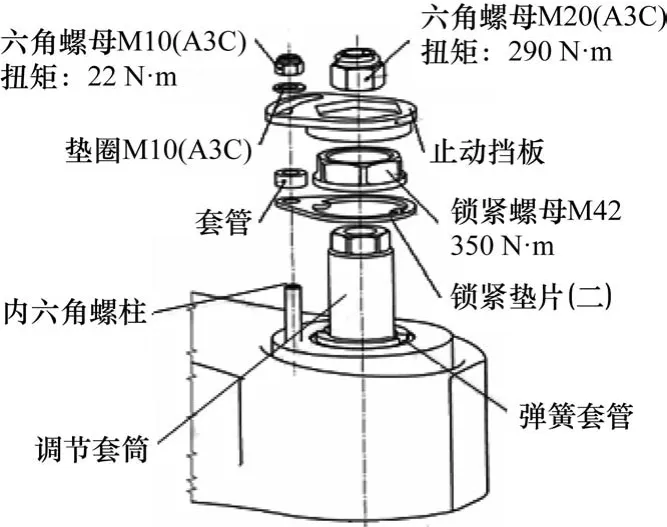

广州地铁L型车(直线电机车型)转向架主要分为两种,一种是由庞巴迪公司研究开发、设计制造的BM3000-LIM型直线电机转向架,如图1所示;另外一种是由中车青岛四方机车车辆股份有限公司研究开发的新型城市轨道车辆转向架(SDB-LIM型转向架)。这两种转向架上的电机悬挂组件及高度调整装置分别采用调节套筒和弹簧套筒的组合式和通过加调整垫片来调节电机高度,如图2和图3所示。在直线电机车辆中,为保证最佳的牵引力,直线电机的高度有严格的限制[1]。为了防止直线电机运行过程中撞击感应板,电机高度严格控制在26.3~26.8 mm。目前在广州地铁L型车中,BM3000柔性转向架存在直线电机悬挂装置发生多次沉降的现象,对于列车运营的安全带来了较大的影响。电机下沉不仅会刮伤损坏直线电机的表面,也会刮伤电机感应板[2]。该问题近几年已经出现多次,亟需找出故障发生的原因。本文主要针对悬挂梁各组件失效原因进行分析,得出导致直线电机悬挂梁组件整体失效的过程及根本原因,从而对悬挂梁组件结构提出改进建议,并能为后续实际检修维护提供指导建议,降低因悬挂梁组件失效而导致电机下沉的风险。

图2 BM3000型转向架电机调整装置

图1 BM3000柔性转向架

图3 SDB-LIM型转向架的电机调整装置

1 问题描述

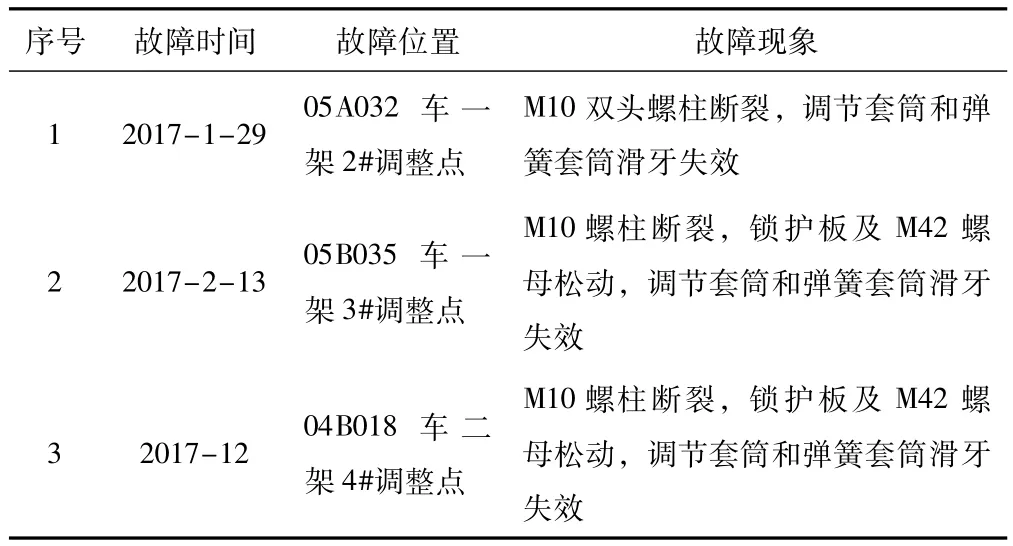

广州地铁L型车相比于传统车型,对直线电机的承载部件和高度调节装置都有较高的要求。近年来,在广州地铁L型车中,多次出现直线电机下沉的现象。表1所示为2017年以来悬挂梁组件失效导致直线电机下沉的几起故障及其表现,且发生悬挂梁组件失效的均为BM3000柔性转向架电机悬挂组件。

表1 悬挂梁组件失效历史故障表现

图4所示为悬挂梁组件中高度调整装置弹簧套筒相对调节套筒异常下沉,引起该点电机位置下沉,其表现为弹簧套筒下滑至调节套筒座。而当电机高度正常时的电机高度调整装置弹簧套筒相对于调节套筒的位置如图5所示。

图4 弹簧套筒相对调节套筒下沉

图5 弹簧套筒相对调节套筒正常

2 问题分析

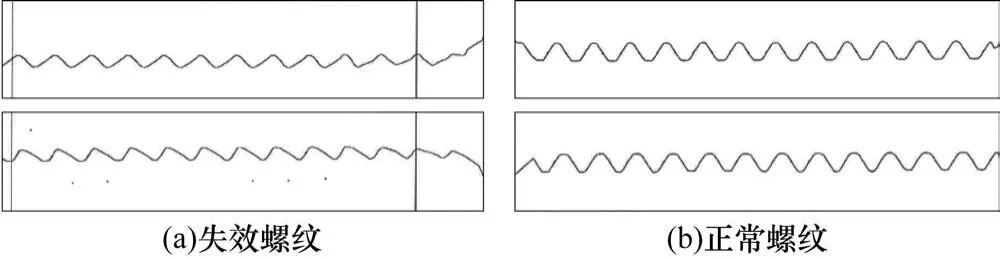

为分析BM3000柔性转向架悬挂梁组件出现失效的原因,对其各组件出现的失效表现、材质检测分析、承载结构强度等方面进行探讨。根据前面对历史故障的统计,其组件中主要失效的零部件为M10双头螺柱发生断裂,调节套筒和弹簧套筒螺纹结构出现失效滑牙。

图6所示为BM3000柔性转向架悬挂梁组件安装爆炸图。

图6 悬挂梁组件高度调整装置

2.1 M10双头螺柱断裂分析

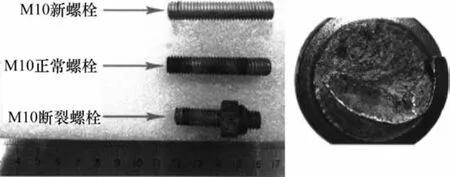

图7 所示为M10正常螺栓和断裂螺栓的外观,可以发现断裂螺栓表面锈蚀严重。通过宏观观察螺栓断裂口处,发现螺柱断面有较多的锈蚀,断口呈现放射状,初步判断裂纹起源于螺柱外表面并向内扩展。

图7 M10双头螺柱外观图及断口宏观形貌

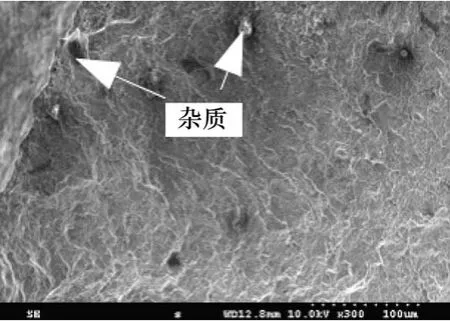

为判断M10双头螺柱断裂原因是否由加工制造工艺参数不合格的问题导致,通过测量失效螺柱的成分参数及观察表面形貌,发现其与新的双头螺柱的参数及形貌一致。另外通过对螺栓材料进行检测发现螺栓中C含量偏低而Gr的含量偏高(其中C含量检测为0.330%,标准要求为0.42%~0.50%;Gr含量检测为0.961%,标准要求为小于0.25%)。由于该M10螺柱的C含量偏低,降低了原本设计所需的力学性能。Gr元素的成分超标显著,增加了材料的硬脆性以及在材料中形成杂质的可能性,这与图8所示SEM微观观察中所发现的杂质现象较符合。因此,元素含量超标是M10双头螺柱断裂的原因之一。

通过从宏观层面对M10双头螺柱的失效断裂原因的分析发现,无法从根本上准确判断M10双头螺柱断裂的原因。因此,通过对断口的微观形貌观察判断断裂的形式是分析失效部件受力的一种常见方式。

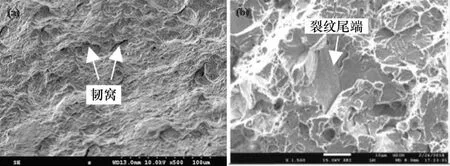

如图9所示,通过SEM分析观察,在M10螺柱断口处存在较多的韧窝现象。通过进一步观察裂纹断口和扩展尾端,在裂纹扩展尾端发现较大的韧窝,并伴随有穿晶和沿晶断裂。根据Derek Hull等[3]的研究,当在裂纹扩展尾端出现韧窝及穿晶和沿晶断裂时,材料的断裂往往是在较大的冲击载荷下发生断裂。因此可以判断出M10双头螺栓的失效原因为列车运行时,锁紧垫片或者止动挡板对M10双头螺柱的不断剪切冲击振动,最终导致M10双头螺柱发生断裂。

图8 SEM微观观察发现端口中含杂质

图9 断口处裂纹形貌

2.2 调节套筒和弹簧套筒螺纹失效分析

已知调节套筒和弹簧套筒的材料均为35CrMo。通过对调节套筒和弹簧套筒的材料组分进行检测发现:调节套筒的成分合格,而弹簧套筒的成分中Mo元素的成分百分数为0.141%,略低于标准要求(0.15%~0.25%)。通过查阅相关资料[4],可知Gr-Mo材料中,Mo元素的主要作用是提高材料强度和耐热性。因此,弹簧套筒中Mo元素成分不足可能导致弹簧套筒因强度不足而出现螺纹失效。

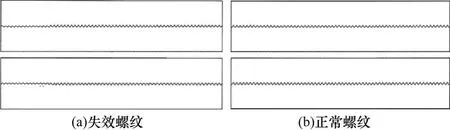

同时从图10~11的螺纹形貌比较可以看出,调节套筒和弹簧套筒的螺纹牙出现倾斜,初步判断为螺纹的抗弯强度不足导致。

图10 调节套筒牙型比较

图11 弹簧套筒牙型比较

另外,如图12所示,可观察到在螺纹连接的根部出现明显的螺纹损坏现象。综合分析可知,失效弹簧套筒和调节套筒的螺纹处承受较大的轴向载荷,在轴向载荷的不断冲击下螺纹牙磨损导致调节套筒与弹簧套筒松动。

图12 失效调节套筒、弹簧套筒螺纹损坏处

3 结构强度分析

调节套筒和弹簧套筒是通过螺纹连接的方式安装的,其全部的承载力都是靠螺纹的配合面支撑。在列车运行时,承受高频的轴向载荷,因此,在螺纹牙斜面也会承受载荷力[5-6]。从调节套筒和弹簧套筒组件失效的情况可知,两者的主要失效方式是螺纹磨损滑牙。因此,该结构的强度分析主要是分析螺纹配合面的强度。

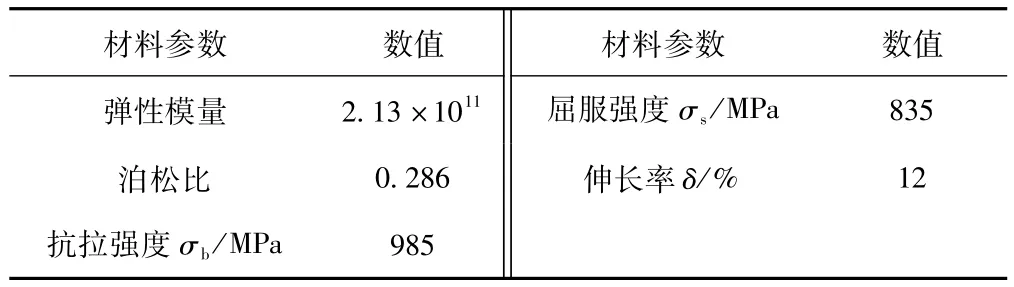

已知调节套筒和弹簧套筒的材料为35 GrMo,其材料属性参数如表2所示。

表2 35GrMo材料属性

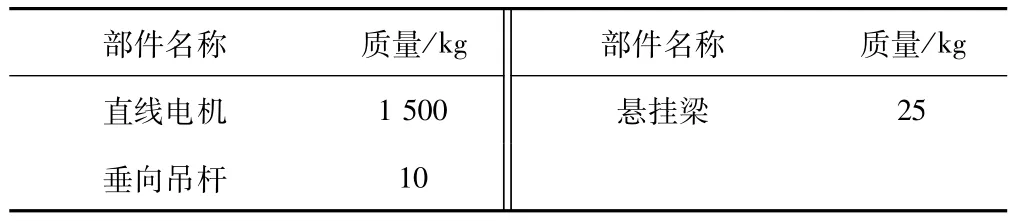

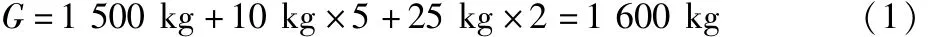

从悬挂梁组件的安装及结构设计可知,悬挂梁组件承受着直线电机、垂向吊杆(5根)以及悬挂梁(2根)的质量。根据维修手册数据,各部件的质量如表3所示。

表3 悬挂梁承载各部件质量

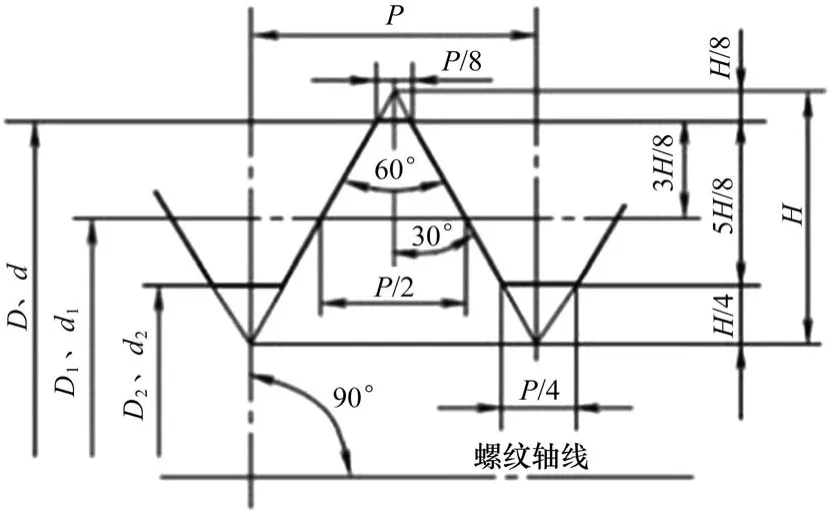

图13所示为普通螺纹的基本形状,其中p为螺距,H为螺纹原始三角形高度,H=0.866p。

图13 螺纹的基本形状

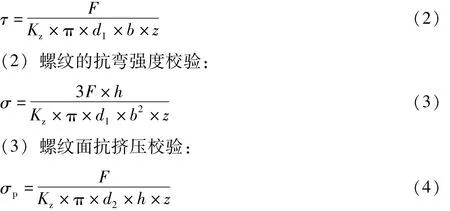

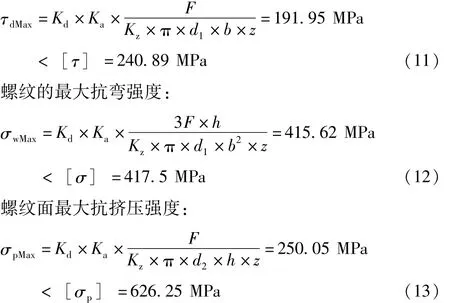

螺纹连接的强度校核主要包含螺纹的抗剪切强度计算、螺纹的抗弯强度计算以及螺纹面的抗挤压强度计算。其在静态载荷下的具体计算公式[7]如下。

(1)螺纹的抗剪切强度校验:式中:F为承载力;Kz为螺纹各牙载荷不均匀系数,根据经验值约为0.96;d1为螺纹小径;b为螺纹根部宽度,b=0.75p;h为螺纹牙的工作高度,取值为h=0.625H;z为承载螺纹旋合圈数。

已知调节套筒和弹簧套筒螺纹连接的旋合长度为28 mm,螺距p=2 mm,可得其承载螺纹旋合圈数z=14。

根据调节套筒和弹簧套筒的材料属性参数可知,调节套筒和弹簧套筒为塑性材料,其屈服强度σs=835 MPa。由于35GrMo材料的伸长率δ>12%,其为塑性材料,其安全系数取值范围为1.5~2.0,这里取最大安全系数值n=2.0,则相应的许用应力为:

另外,车辆运行时,承受着来自轮对及轨道的冲击载荷力,承受的载荷并非静载荷。因此,在螺纹强度计算过程中,考虑动载荷因数是必要的。根据朱萍和唐卫清[8]的研究,螺纹连接的动载荷系数可以取值为Kd=2.0。

另外,螺纹根部存在应力集中现象,在计算过程中,需要充分考虑载荷作用下的应力集中系数。根据杜兴运等[9]关于螺栓杆应力集中系数的研究可知,螺纹应力集中系数可取值为Kα=5.0。

根据调节套筒和弹簧套筒组件承载重量,可以计算出单套螺纹组件的静态承载力为:

另外,调节套筒和弹簧套筒组件承受M42螺母350 N·m的扭紧力矩,则根据扭矩的计算公式:T=K×F0×d,可得:

式中:K为拧紧力矩系数(无量纲),由于M42锁紧螺母接触表面为镀锌层,其系数范围为0.18~0.22,此处取值0.2;F0为预紧力大小;d为螺纹的公称直径。

因此,悬挂梁组件总的承载力为:

根据螺纹连接动载荷与静载荷之间的关系以及考虑螺纹根部应力集中的影响,则螺纹最大的抗剪切强度为:

因此,从上面的强度计算分析可知,调节套筒和弹簧套筒螺纹组件的抗剪切强度和抗挤压强度符合强度设计要求,但是螺纹的抗弯强度设计非常接近设计的许用强度设计要求。另外由于弹簧套筒的材料成分中Mo含量偏低,增大了其强度不足失效的风险。在长期的振动载荷下,螺纹面易出现因抗弯强度不足而出现螺纹倾斜现象,这与试验中观察得到的螺纹失效面情况一致。因此,可以确认为该螺纹组件的失效行为是由螺纹设计中的抗弯强度不足导致的。在长期的振动载荷作用下,出现螺纹倾斜而导致滑牙,进一步加剧悬挂梁组件的振动。

4 结束语

本文主要分析了L型车BM3000柔性转向架悬挂梁组件失效的原因,得出悬挂梁组件失效的主要原因是调节套筒和弹簧套螺纹面由于抗弯强度不足,在列车运行时的振动冲击力作用下导致失效滑牙。当弹簧套筒与弹簧套筒螺纹配合面失效后两者发生相对转动时,将导致组件中M42锁紧螺母和止动挡板松动。在止动挡板的不断剪切冲击下,螺栓M10在应力集中处发生剪切断裂。为了解决调节套筒和弹簧套筒螺纹配合面强度不足导致失效的问题,可根据结构安排适当增大螺纹螺距或者增大调节套筒和弹簧套筒的直径,增加螺纹结构的强度来提高调节套筒和弹簧套筒的配合强度,从而降低直线电机悬挂梁组件失效风险。