采煤机导向滑靴的优化改进

2020-09-25李领

李 领

(汾西矿业集团中兴煤业公司,山西吕梁 030500)

0 引言

一直以来,煤炭都是我国能源的重要构成部分,虽然我国当前正在倡导多元化的能源结构体系,但是煤炭在我国能源结构体系中的主导地位仍未改变[1]。在采煤过程中如何确保效率和安全是煤炭行业一直追求的目标,如何采取行之有效的措施在确保安全的前提下进一步提升采煤效率是采煤领域亟需解决的问题[2]。行走机构导向滑靴是采煤机的重要构成部分,然而,在实际工作过程中,导向滑靴经常出现失效而导致整个采煤机停机检修的问题,严重影响采煤机的工作效率[3]。主要原因是导向滑靴受力较复杂,过大的受力必然会降低其使用寿命。因此,有必要针对导向滑靴的受力情况进行分析,进而对其结构进行优化改进,改善受力情况,提升使用寿命。

1 采煤机导向滑靴失效分析

导向滑靴失效是造成采煤机故障停机的重要因素之一。一旦导向滑靴出现失效问题,就必须让整个采煤机停止工作进行维修,一般情况下更换导向滑靴需要花费6~7 h时间,严重影响采煤机的工作效率[4]。大量实践经验表明,如果采煤机进行俯斜开采,由于受力情况比较特殊,非常容易导致导向滑靴出现失效问题。

在针对采煤机行走机构进行设计时,都默认刮板输送机底板在垂直方向和水平方向的弯曲角度控制在±3°和±1°范围内[5]。然而在实际工作中,受恶劣环境影响,采煤机行走机构的机械零部件会加剧磨损,导致上述的垂直方向和水平方向弯曲角度变大,从而超过规定范围值。在这样的工况条件下,如果继续让采煤机工作,为了保证采煤过程的正常进行,导向滑靴必然会承受很大的力,而加剧导向滑靴的磨损,当导向滑靴承受的力达到一定程度时就会导致其失效,引发故障停机。可见,导向滑靴失效是导致采煤机故障停机的重要原因,严重威胁着采煤机的工作效率[6]。

2 采煤机导向滑靴模型的建立

本文利用Creo三维造型软件建立采煤机导向滑靴的三维模型,利用ANSYS非线性有限元软件来建立采煤机导向滑靴的数值模拟仿真模型。ANSYS软件功能非常强大,能够进行结构分析、流体分析、磁场分析等。利用该软件开展数值模拟分析时的步骤主要分为3个阶段,分别为前处理阶段、分析计算阶段和后处理阶段。在前处理阶段主要进行模型的建立、网格的划分、工艺条件的设置等;分析计算阶段就是针对建立的模型进行计算;后处理阶段就是针对计算结果进行提取与分析,得到想要的结果。因此,借用ANSYS软件来分析采煤机导向滑靴的受力情况效果较好。

2.1 三维模型的建立

采煤机中的导向滑靴结构相对比较复杂,导致该机构在工作时的受力情况也较为复杂。基于此,有必要针对采煤机导向滑靴的真实结构进行建模,并分析其工作时的受力情况。图1所示为根据真实的结构尺寸建立的某型号采煤机导向滑靴三维结构图,本文所述模型利用Creo三维造型软件建立。

图1 采煤机导向滑靴三维结构图

2.2 材料选择以及网格划分

通过Creo三维造型软件建立好导向滑靴的三维模型后,需要将其格式导出ANSYS可以识别的x-t格式,并将三维模型导入到ANSYS软件中设置材料,并划分网格。在模型中将导向滑靴的材料设置为ZG35CrMnSi,实际中多使用该材料来生产制造导向滑靴,因此可以满足实际情况。该材料为合金铸件,屈服强度和抗拉强度分别为835 MPa和980 MPa,伸长率和断面收缩率分别为14%和30%,弹性模量和泊松比分别为2×1011Pa和0.3。

设置好材料属性后,需要针对导入的三维模型进行网格划分,网格划分对于有限元分析而言非常重要,网格划分的质量直接决定了计算结果精度,网格划分不好可能导致分析无法持续下去。ANSYS软件中具有多种网格类型,为了保证计算过程的顺利进行并确保计算结果的精度,本文用四面体单元类型来划分网格。最后,根据实际情况对导向滑靴进行约束,其中受到的约束主要包括侧向力、支反力,且销孔为完全约束。

3 采煤机导向滑靴受力仿真分析

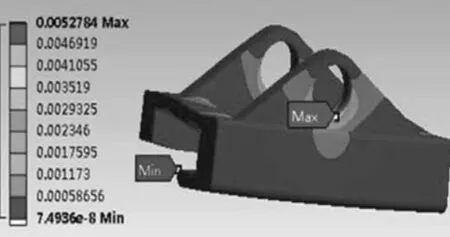

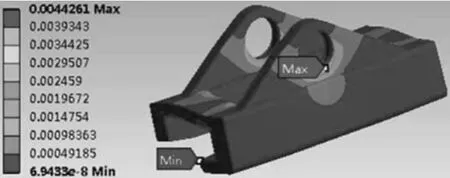

为了确保导向滑靴的绝对安全,本文在设置受力条件时按照危险条件进行设置。根据分析结果,对于前导向滑靴,分别将侧向力和支反力最大值设置为245 kN和186 kN,它们的方向分别指向采空侧和垂直向上[7]。对后导向滑靴,分别将侧向力和支反力最大值设置为371 kN和767 kN,它们的方向分别指向采空侧和垂直向上。设置好相关的工艺条件参数后即可开始分析计算,如图2和图3所示分别为采煤机前导向滑靴和后导向滑靴的应力云图。

图2 采煤机前导向滑靴应力云图

图3 采煤机后导向滑靴应力云图

当按照危险情况来设置工艺条件时,从图中可以看出前导向滑靴和后导向滑靴的最大应力值分别为245.9 MPa和527.8 MPa。其中前导向滑靴的最大应力值位置为销轴孔下半圆且偏向采空侧区域,具体位置为销轴孔内侧。后导向滑靴的最大应力位置为销轴孔下半圆区域,具体位置为煤壁侧。而生产制造采煤机导向滑靴的材料ZG35CrMnSi,其最大的许用应力为490 MPa。可见,前导向滑靴的最大应力值在最大许用范围内,而后导向滑靴的最大应力值超过了该材料的最大许用应力值。另外,前导向滑靴和后导向滑靴的最大应变值分别为0.435 mm和0.808 mm,位置分别在采空侧导钩处和煤壁侧导钩处,前后导向滑靴的最大应变值都相对较小,基本能够满足实际使用要求。

基于上述分析可以知道,当采用危险工况参数进行前后导向滑靴受力分析时,对于前导向滑靴而言,不管是最大应力值还是最大应变值都在允许的范围内,无需对其进行进一步优化改进。而对于后导向滑靴而言,虽然其最大应变值在允许的范围内,但最大应力值527.8 MPa已经远远超过了允许的最大应力值490 MPa,不能满足实际使用要求。因此有必要针对后导向滑靴进行优化改进。

4 采煤机导向滑靴优化改进措施

上文针对采煤机导向滑靴的受力情况进行了分析,发现后导向滑靴存在应急集中问题,导致煤壁侧销轴孔位置的最大应力值超过了材料的许用最大应力值,这必然会加速导向滑靴的磨损,影响导向滑靴的使用寿命。因此,必须对后导向滑靴进行优化改进,以降低其在使用过程中的最大应力值。改进的目标为耳板强度,即需要采取行之有效的措施来提升耳板的强度。可以提升导向滑靴强度的措施有很多种,比如增加耳板厚度以提升强度、加大销轴孔倒角半径以降低应力集中现象、更换生产制造材料以提升材料的最大使用应力值[8]。结合实践经验,并参考大量文献资料,本文综合利用前两种方法进行优化改进,分别把销轴孔倒角半径和耳板厚度增加2 mm和10 mm。将改进后的后导向滑靴根据上述的步骤重新建模,在相同的工况参数条件再次利用ANSYS软件对其进行受力分析,其结果如图4所示。

图4 优化改进后的采煤机后导向滑靴应力云图

由图可知,通过增加销轴孔倒角半径和耳板厚度,后导向滑靴的最大应力值出现了显著降低,其最大应力值由优化改进前的527.8 MPa降低到了442.6 MPa。优化改进后的后导向滑靴最大应力值低于材料的许用最大应力值,完全能够满足使用要求。另外,改进后的后导向滑靴其最大应变量同样出现了一定程度的降低,从0.808 mm降低至0.654 mm。

综上,针对导向滑靴进行优化改进后,即便是在最危险的工况条件下,在理论层面其最大应力值也在材料的许用应力值范围内,完全能够满足使用要求。通过结构尺寸上的改进,优化了采煤机导向滑靴的整体受力情况,能够显著降低导向滑靴的磨损问题,进而延长导向滑靴的使用寿命。实践证明,优化改进后的导向滑靴使用寿命是优化之前的2倍以上。

5 结束语

本文针对某传统型号采煤机导向滑靴进行了受力分析,发现在极端受力情况下,后导向滑靴的最大应力值超过了材料允许的最大值。通过增加销轴孔倒角半径和耳板厚度,使得后导向滑靴的整体受力情况得到改善,最大应力值得到显著降低,且低于材料最大使用值,完全能够满足实际需要。通过对导向滑靴的优化改进,能够显著降低导向滑靴的磨损问题,进而延长导向滑靴的使用寿命。