燃机联合循环机组余热锅炉吹管探讨和实践

2020-09-25彭冲

彭 冲

(中电建湖北电力建设有限公司,武汉 430030)

0 引言

某425 MW燃气-蒸汽联合循环电厂工程,主机由3台GE公司的PG9171E型燃机配杭锅3台双压自然循环余热锅炉,以及1台东方汽轮机厂200 MW汽轮机组成。按计划的安装程序,首先进行了3台燃机的单循环运行,后进行了3台余热锅炉的水压试验,具备条件时即开始准备余热锅炉的吹管。

1 问题及现状

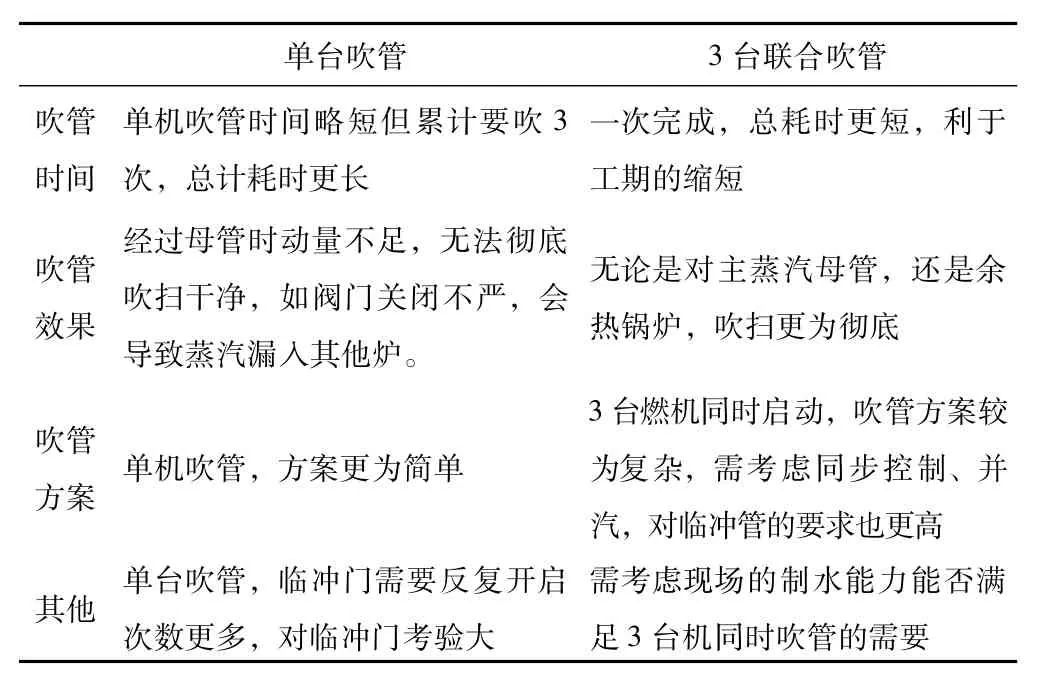

根据以往工程的经验,既可以单台燃机启动,单台余热锅炉吹管;也可以3台燃机同时启动,3台余热锅炉同时并汽吹管,吹管蒸汽由主蒸汽母管末端排出。表1所示为单台吹管和三台联合吹管各自的优缺点。

经过详细的计算和对比,单机吹管预计总耗时15天,三拖一联合吹管总耗时5~7天。其中临冲管的安装,单机吹管总耗时约(算上冷却时间)20天,联合吹管临冲管的安装在12天左右。

对于工程实践来说,以往“多拖一”的燃机项目,采用单台机/炉吹管,分部投运案例较多,采用几台机/炉同时启动吹管的也有少量案例[1]。为此项目部根据现场情况进行了讨论对比,认为合同对于总工期的总考核是联合循环节点,而不是单循环节点,为保证工期和“三拖一”满负荷联合循环能尽早实现,经与调试单位协商,业主同意决定采用3台燃机同时启动,3台余热锅炉同时并汽吹管的方式。

表1 单台余热锅炉吹管和3台余热锅炉联合吹管优缺点对比

2 解决方案

该工程决定采用“三拖一”联合吹管的方式进行,则需详细地制定吹管方案和制作临冲管的材料、消音器等。经与调试单位协商,分工如下:方案中与吹管有关的参数选取、操作控制等由调试单位完成,临冲管的设计和安装、消音器的制作安装,以及吹管的配合由安装单位完成。总体方案由安装单位汇总,调试单位批准上报。

2.1 吹管参数的选择

查图纸得:正常运行时候高压主蒸汽流量147.327 t/h,压力7.09 MPa,温度480℃;低压主蒸汽流量13.942 t/h,压力0.61 MPa,温度295℃。

根据吹管导则,降压冲管参数的选定原则为:冲管汽流对杂物的冲刷力大于额定工况时的汽流冲刷力,即冲管系数大于1.4;冲管时压力下降值控制在其相应的饱和温度降低值不超过42℃[2]。冲管系数:

βΔρ= Δρb/Δρ0

式中:βΔp为压降比,经理论验算及试验,当吹管时过热器压降与锅炉BMCR工况时过热器压降之比值不小于1.4,即能保证吹管过程中各段受热面动量比不小于1的要求;ΔPb为吹管过程中某小区段流动压降(阻力),MPa,下标b代表吹管工况;ΔP0为锅炉BMCR工况下该区段流动压降(阻力),MPa,下标0代表锅炉BMCR工况。

经换算后简易计算的公式为:

βΔp= (吹管时汽包-过热器压差)/(BMCR工况汽包-过热器压差)

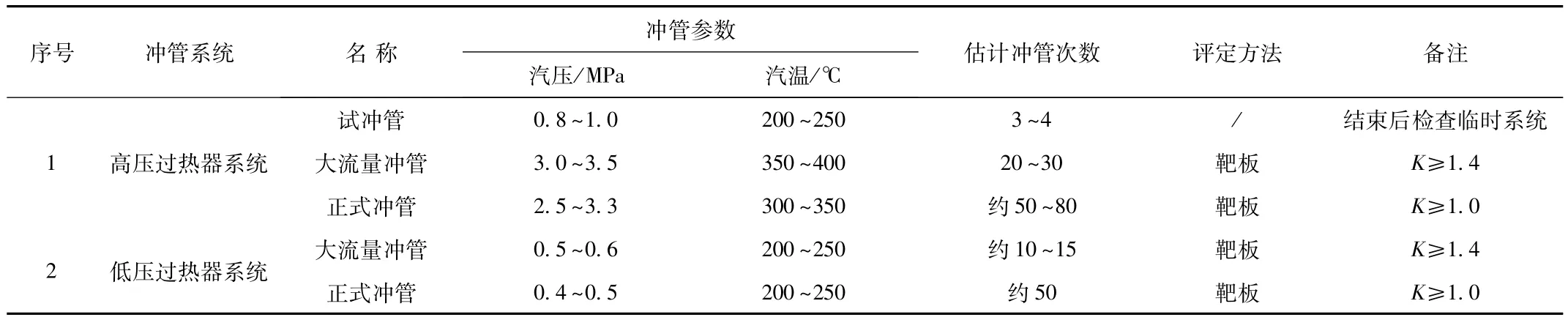

根据计算和现场情况,冲管参数如表2所示,冲管时根据压差情况进行适当调整。

表2 吹管压力参数

2.2 临冲管的计算和布置

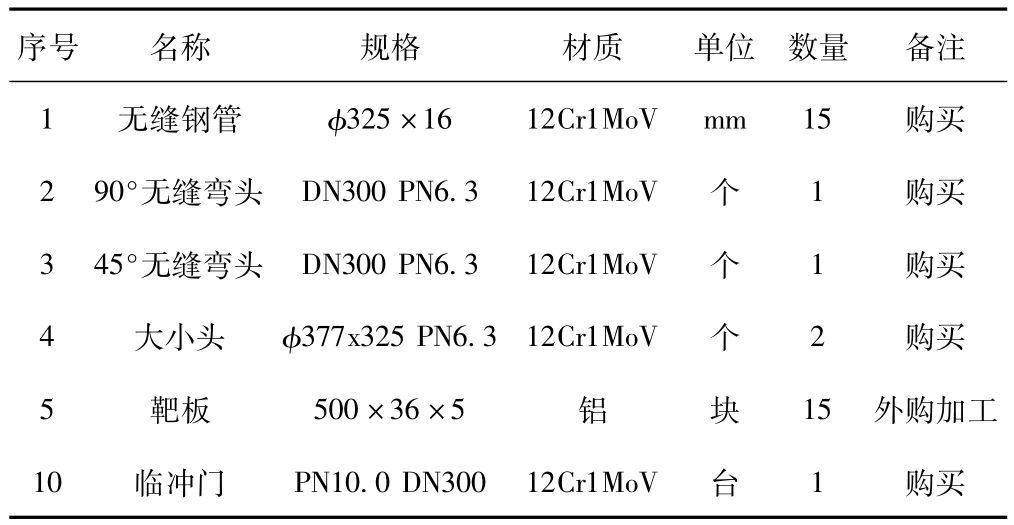

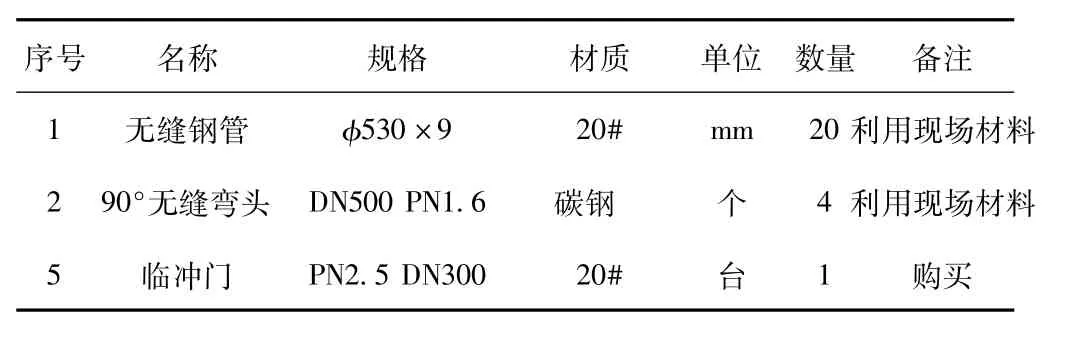

因为项目所在地基本不生产高压无缝钢管,又要考虑最经济的原则,故考虑临冲门前高压部分管道国内采购,按主蒸汽管道外径匹配其外径,按吹管压力计算壁厚,按最高吹管温度确定材质。临冲门后管道采用现场暂未安装的高、低压旁路管道。这样需要采购和收集的材料如表3、4所示。

表3 高压主蒸汽吹管临时管道材料

表4 低压主蒸汽吹管临时管道材料

由表可知,除部分高压管道和临冲门需购买外,包括临冲门后管道,靶板装置,消音器,部分不规则斜三通均可以通过现场寻找材料、制作完成。这样可以给工程节约大笔的成本,也合理利用了现场的材料,符合节约环保的原则。

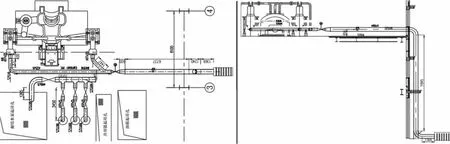

临冲管的布置,需根据现场的条件和环境,虽然只是临时管道,但是业主工程师对此非常重视,要求出图出计算。经过多次现场勘查和测量对比,最终选取高压临冲管冲高压主汽门出口至汽机房A排外,低压临冲管冲低压临冲门出口至汽机房C排外。采用对冲布置而不是采用相同布置,主要是考虑到余热锅炉高低压汽包压力、压降均不相等,可能出现同时达到压力吹管的情景,也可能出现临冲门关不严,高压蒸汽吹入低压系统造成破坏。考虑到低压系统压力较低,未设置消音器,采用直排大气的方式,高压系统设置制作的三层消音带托架的消音器。相关计算如下(仅计算高压部分,低压部分因压力/温度较低,计算略)。

2.2.1 临时管道一次应力的计算

临时管道一次应力是由于外力载荷而使管道产生的应力和剪应力,其计算结果必须满足外部和内部力或力矩的平衡法则。其特点是没有自限性,始终随着外力载荷的增加而增大。不会随着时间的延长而降低[3]。超过某一限度时,将会使管道直接破坏。一次应力基本计算公式为:

δL= PDn/(D2w- D2n)+ 0.75iMA/W ≤ [δ]t

式中:P为设计压力,MPa;Dn为管道内径,mm;Dw为管道外径,mm;i为应力增强系数;MA为管子自重或其他外载作用在横截面上的合成力矩,N·mm;W为管子的截面抗弯矩,N·mm;[δ]t为钢材在设计温度下的许用应力,MPa。

依据《火力发电厂汽水管道设计技术规定》DL/T 5054-1996,12Cr1MoV钢在400℃时的许用应力为98 MPa;设计压力取降压冲管门前正常冲管最高压力P=5.5 MPa;临冲门前管道为φ325×16 mm;应力增强系数i查ASME规程B31.3 APPENDIX D,i=0.9/(2h/3);h=TR1/R22;本例中经过计算和查表得知0.75i≈1.64。经计算得到:

δL=27.85+1.312 <[δ]t=87 MPa,满足要求。

2.2.2 管道壁厚计算

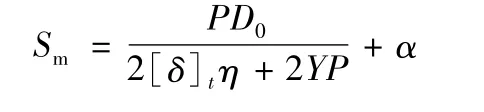

依据《火力发电厂汽水管道设计技术规定》DL/T 5054-1996,冲管临时管道最小壁厚选用原则为位于吹管门前,其计算压力P=5.5 MPa,计算温度400℃,最小壁厚计算公式为:

式中:Sm为管道的最小壁厚,mm;P为压力,MPa;D0为管道外径,采用公称通径,mm;δ为钢材在设计温度下的许用应力,单位MPa,在400℃时,12Cr1MoV钢的许用应力为98 MPa;η为许用应力修正系数,对于无缝钢管,该系数为1.0;Y为温度对计算管子壁厚公式修正系数,对碳钢,低合金钢,482℃及以下时,Y=0.4;α为考虑腐蚀、磨损和机械强度要求附加厚度,mm,对普通无缝钢管,中高压汽水管道,腐蚀余度均取0 mm,可以不考虑。

计算结果:Sm=8.919 mm<16 mm,符合要求。

根据现场布置,临冲管的布置如图1所示。

图1 高压临冲管布置

2.3 消音器的制作

消音器制作说明[4]如下。

(1)消音器内外3层分别安装设计制作加工;制作时内筒、中筒均先钻眼再卷管。

(2)消音器工作参数P=0.5 MPa,T=350℃。

(3)综合目前几种典型超临界及超超临界机组消音器,定为内管φ530 mm×12 mm,采用焊接钢管,材质为Q235,在满足通流面积情况下钻φ20 mm孔,孔间距50 mm。

(4)第2层采用δ=12钢板(Q235A)卷制加工为直管,外径为φ1200 mm,钻φ20 mm孔,孔间距50 mm。

(5)第3层采用δ=19钢板(Q235A)卷制加工为直管,因设计为敞开式,最外层为半圆,直接焊接在底座上,外径为φ2 420 mm。

(6)消音器通流计算如下。

①内筒眼孔通流

孔数:(3.14×530×3 465)/2 500=2 306;孔面积:2 306×3.14×100=724 266 mm2;截面积:3.14×2 652=220 506 mm2。则通流系数为内筒眼孔通流/内筒通流截面积,即3.28倍。

②中筒通流面积

孔数:(3.14×1 200×3 465)/2 500=5 222;孔面积:5 222×3.14×100=1639 848 mm2;实际截面积:3.14×6 002-180 864=949 536 mm2。则通流系数为内筒眼孔通流/内筒通流截面积,即1.72倍。

消音器的详细设计如图2所示。

图2 消音器详细设计图

3 吹管过程

本项目从开始吹管至吹管合格历时9天。吹管期间发生了部分问题,现总结如下。

(1)吹管参数的调整

吹管过程中,发现前期制定的2.0~3.3 MPa的降压吹管参数并不能完成满足现场要求,根据公式βΔρ=Δρb/Δρ0,按简易计算方法:βΔρ= (吹管时(汽包-过热器)压差)/(BMCR工况(汽包-过热器)压差),必须保证βΔρ≥1.4,吹管才有实际意义[5]。因燃机-余热锅炉加热非常快,实际操作中吹管系数大于1.4的区间非常短,可能会造成不能完全吹净。后停机期间与调试单位协商,将临冲管的壁厚进行了重新核算。最后将吹管最大压力调整为4~5.0 MPa(过热器出口),这样保证了单次吹管有充足的时间,使吹管进行得更彻底(压力调整必须经过严格的计算,切不可随便增大压力)。

(2)关于吹管噪声问题

前期设计时考虑到低压系统压力低,管径大,认为应不会产生很大的噪声。实际吹管过程中,低压系统虽然只有0.4 MPa的吹管压力,但还是产生了很大的噪声(同期高压系统最高6.0 MPa吹管,但由于采用了消音器,消音效果相当好)。建议余热锅炉吹管期间,低压系统也最好设计一个简易的消音器。

(3)关于用水量

吹管期间,发生缺水导致停止2次。因3台燃机同时启动,3台余热锅炉同时上水吹管所耗水量巨大,据估算最高耗水量为150~180 t/h,而现场化水最高制水量为150 t/h,除盐水箱必须留2 m水位保证再生时的需要,考虑到再生的时间为2~4 h,化水系统同步制水也达不到要求。总结,如想快速一次完成吹管工作,可考虑现场制作吹管临时水箱,或采取措施加快化水制水/再生速度[6]。

(4)关于燃机带负荷

由于吹管期间可能会造成机组不稳定,引起对电网的干扰,建议采用不并网吹管[7]。

4 结束语

南迪普燃机-联合循环工程余热锅炉吹管,从时间和成本上来说,大大节省了工期,材料也多取自现场材料,取得了较大的经济效益。高压系统和低压系统利用自产蒸汽分别吹管,保证了各系统的吹管效果,在机组停机冷却期间加快换水工作,以确保吹管水源的稳定。近年来,燃机-联合循环项目日益增多,本文将为今后同类型机组的吹管提供有力的参考和借鉴。