电动单梁起重机检验案例分析及对策

2020-09-25江西省特种设备检验检测研究院黄元维

江西省特种设备检验检测研究院 胡 诚 鄢 峰 黄元维

■引言

电动单梁起重机具有结构简单、使用方便和性价比高等特点,在各行业应用广泛。根据单位内部数据平台统计,截止目前南昌市约有5216台电动单梁起重机设备,约占起重机械类设备总数的48%。然而,由于使用单位管理能力、生产单位技术水平以及安装单位施工差别,导致设备质量良莠不齐,给安全生产工作带来隐患。据国家市场监管总局的统计数据,2018年我国发生起重机械事故100 起,事故数量和死亡人数分别占特种设备事故的45.66%和51.79%,相比其他类型特种设备,起重机械事故数量和死亡人数均在8 大类特种设备中占居首位。设备数量和事故发生趋势,突显了起重机械隐患排查、安全监管工作的重要性。本文结合TSG Q7015-2016《起重机械定期检验规则》(以下简称检规)等法规,对现场检验发现的问题进行分析。最后依据《特种设备使用管理规则》等法规要求,从安装单位、使用单位角度上提出了几点对策,以期提高起重机械安全质量,保障企业安全生产。

■案例问题分析

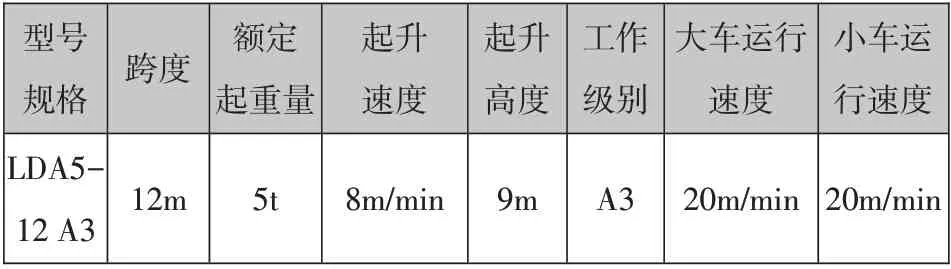

2018年6月检验人员对辖区内一台电动单梁起重机进行首次检验,该设备具体技术参数如表1所示。

表1 设备具体技术参数

现场检验员依据检规进行静载荷试验过程中,发现设备起重量限制器失效,钢丝绳端头固定绳夹安装松动。具体现象:①在吊钩加载货物至1~1.25 倍的额定重量过程中,设备未有报警声音且起重限制器没有切断起升回路,吊钩可继续向上提升;②吊钩持续加载至1.25倍额定载荷,起升至距地面约20cm时,吊钩及钢丝绳一同脱落。

1.接地系统检验

现场检验人员对该设备接地系统检验情况如下:①接地形式如图1 所示。控制柜中断路器上端(三相线)连接供电电源,下端线路(三相线)连接起重机。连接起重机接地线为图1 中蓝色线,直接搭接在控制柜金属外壳上,而金属外壳未与大地可靠连接或未与变压器中的接地线相连;②现场测量该设备接地电阻18Ω。

图1 设备总电源控制柜接地形式

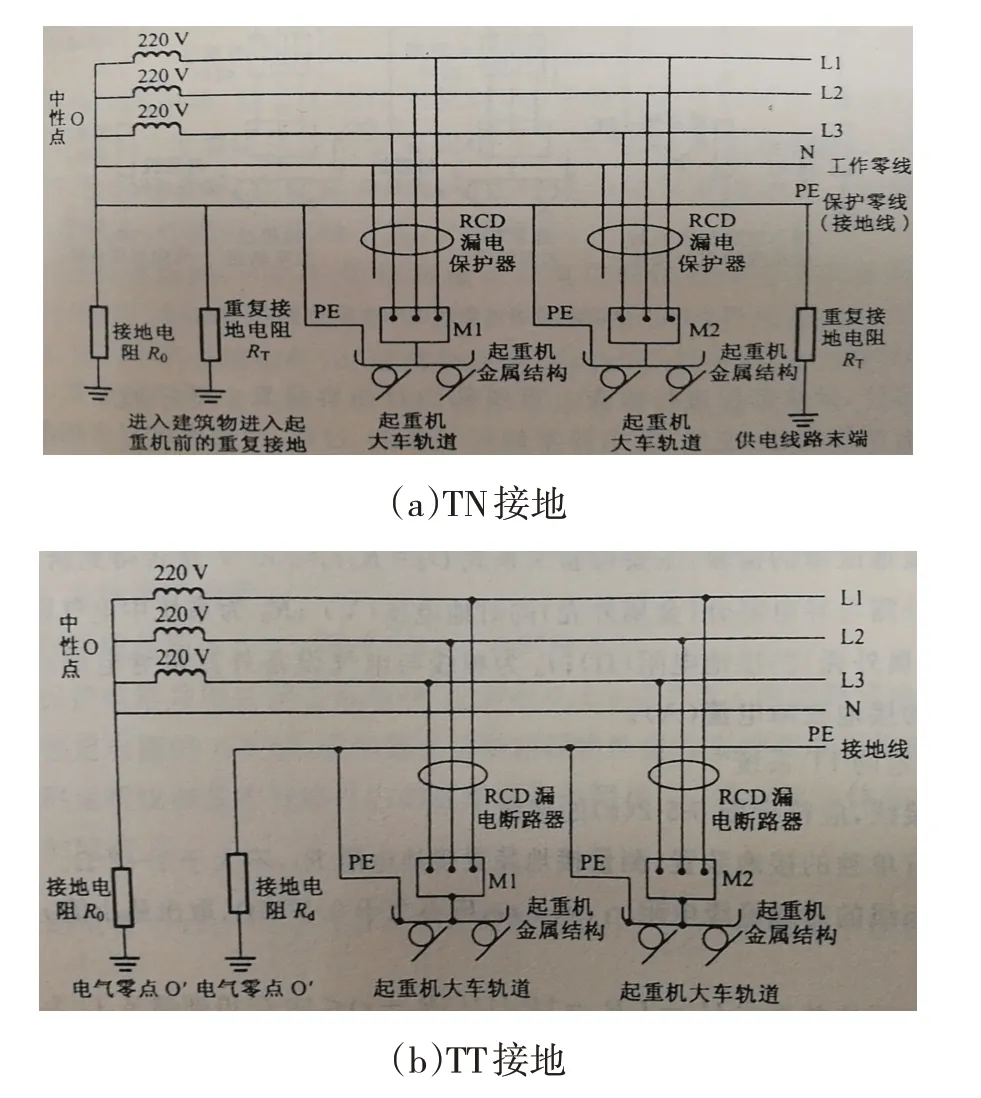

检规第8.9.1 条款对起重机械电气设备接地要求如下:①电气设备正常情况下,不带电的外露可导电部分直接与供电电源直接保护接地线连接;②起重机械上所有电气设备外壳、金属导线管、金属支架及金属线槽均根据配电网情况进行可靠接地[1]。检规第8.9.2条款则对起重机不同接地系统的接地电阻值提出了具体要求:①采用TN接地系统时,重复接地每一处的接地电阻不大于10Ω;②采用TT 接地系统时,电气设备外露可导电部分的接地电阻不大于4Ω;③采用IT接地系统时,电气设备外露可导电部分的接地电阻不大于4Ω。因此,现场设备的接地方式和接地阻值均不符合检规要求。

TN和TT接地系统为现场检验设备常见的两种接地方式,线路图如图2所示。对比图1中的接地方式,该设备的接地方式为TT 接地系统,但由于接地点为直接与大地可靠连接,且接地电阻大于10Ω。因此,该设备接地方式须进行整改。可按照图2(a)中的方式从供电电源中性点处拉专用接地线与控制柜中的蓝色线接地点连接,或者按图2(b)中的方式在设备附近地面打接地桩与控制柜蓝色线接地点连接,并实测接地电阻符合检规要求,实现电气设备可靠接地。

图2 接地系统

2.钢丝绳固定检验

按照检规11.3.2 条要求起重机吊钩起吊1.25倍额定载荷进行静载试验。当试验载荷刚离地面约20cm 时,钢丝绳和吊钩突然坠落掉地,试验物品散落在地,所幸未造成损失。现场勘察绳头处钢丝绳未断裂仅有几股断丝,掉落在地的3 个绳夹完好无损,如图3 所示。根据现场脱落的钢丝绳绳头处的痕迹,对绳夹间距进行大概测量分别为83mm、75mm。

图3 吊钩脱落

GB/T3811-2008《起重机设计规范》标准要求钢丝绳公称直径小于19mm,钢丝绳夹最少数量3个,每个钢丝绳绳夹间距不应小于钢丝绳直径的6倍。现场设备钢丝绳直径为15mm,按标准要求须设置3 个绳夹,绳夹间距最少为90mm。因此,现场设备绳夹数量符合要求但绳夹间距的设置不符合规范要求。

根据现场勘察情况(钢丝绳未断、绳夹脱落),事故发生原因可能是绳夹处连接强度不足。《起重机械安全规程》第2.2.9款要求:用绳卡连接时应保证连接强度不得小于钢丝绳破断拉力的85%。或可参考《钢丝绳绳卡的拧紧力矩》中提及的钢丝绳夹螺母固定所需的拧紧力矩公式确定:

式中:M 为螺母拧紧力矩;K 为常数;N 为螺栓所需拧紧力矩;d 为钢丝绳夹U形螺栓直径。

3.起重量限制器检验

根据检规5.4.2条要求首次检验时,要求保持载荷离地面100~200mm,逐渐无冲击加载至1.05倍的额定起重量前,起重机能自动切断上升方向的动力源,但应保证起升机构下降方向的功能。然而现场检验时发现,当设备持续加载至1.25 倍的过程中,悬挂在电动葫芦下侧的起重量限制器数据在变化,但设备起升机构的上升方向动力源持续有效。根据设备情况和现场检验情况,推断该起重量限制器称重显示功能有效,但超载动作参数设置过大,导致设备承载超过1.05 倍时未切断起升机构电源。

■案例问题思考

案例中的设备存在电气接地不可靠、钢丝绳夹安装不当、起重量限制器参数设置错误等问题,虽然上述问题通过与使用单位、安装单位沟通,及时排除了隐患,但从中却反映出当前起重机械安全质量存在较多问题。

1.安装单位

GB/T3811-2008《起重机设计规范》和TSG Q7015-2016《起重机定期检验规则》实施时间均不短,但新装设备仍存在电气接地不可靠、钢丝绳夹安装不当、起重量限制器参数设置过大等常见问题。电气接地不可靠和钢丝绳夹安装不当反映了安装单位技术人员技术水平,起重量限制器参数设置过大导致超载未切断电源反映了安装人员责任心不强。因此,作为起重机械安装单位要建立健全的单位内部质量管理制度和责任制度,同时加强对技术人员的培训学习,提高其作业技能和工作责任心。

2.使用单位

设备使用单位为当地一家金属材料销售公司,通过与操作人员沟通了解,设备数量少货物多,存在超载作业情况。同时,该公司在验收时未请专业电工进行验收,未能及时发现设备存在接地不可靠的隐患。综合现场检验情况和设备运行状态暴露出使用单位至少存在以下问题:①现阶段使用单位无聘请专业电工,不具备设备自主维修能力;②操作人员超载作业习以为常,安全意识较差。《特种设备使用管理规则》中要求使用单位应当选择具有相应资质的单位实施维护保养,鼓励其他特种设备使用单位选择具有相应能力的专业化维护保养单位。《起重机械安全监察规定》第二十条要求使用单位对起重机作业人员进行安全技术培训保证其掌握操作技能和预防事故的知识,增强安全意识。因此,建议使用单位在设备验收和日常管理中聘请具有相应资质的人员进行工作,避免上述问题的发生。

■结束语

通过检验案例的分析,发现造成设备存在安全隐患的原因主要是人员技术水平、工作责任心和安全生产意识较差的问题。同时,反映出通过充分调动人员积极性,参与到设备管理维护中是开展保障企业安全生产工作的重要方向。