机制创新促进安全生产标准化建设

2020-09-25北京汽车股份有限公司株洲分公司

北京汽车股份有限公司株洲分公司

北京汽车股份有限公司株洲分公司是北京汽车集团自主品牌乘用车的核心业务单元,公司成立于2009年,目前拥有2个工厂(其中二工厂为2017年下半年建成),生产覆盖冲压、焊装、涂装及总装整车制造四大工艺和发动机生产,具备年产35万台整车及10万台发动机制造能力。2015年10月,公司正式启动安全生产标准化一级企业创建工作,2017年8月获得一级安全标准化证书及牌匾。为持续巩固创建工作成果,安全生产标准化工作每年被列为公司级重点工作予以管控、推动。

■领导重视

公司各级领导对企业安全生产高度重视,总经理坚持安全工作要以标准化为载体,将工作落实到基层,安全工作是一把手工程,各级一把手要切实履行安全职责,并亲自每月组织一次安委会会议、参加安全大检查。分管安全副总经理对所有聘用的注册安全工程师、消防工程师亲自面试、审核,将安全人员作为技术类进行薪资定型。公司在成本压力突出的状况下,但凡安全支出一律给予绿灯。

■文化引领

用“文化”引领管理,确保强劲内生力。公司经过广泛征集、反复优化,于2016 年年中发布“人本”安全文化,确立了“零伤害”愿景、“事故可防”理念、“安全优先”价值取向、“三不、三主、三拒”行为准则,以及“要我安全”到“我要安全”直至“我会安全”总体目标及其建设路径。通过“安全管理转型”(“严格监管型”向“自主管理型”本质转变)、“本质安全人”打造,最终达成“零伤害”的顶层设计。公司安全愿景宣传图如图1所示。

图1 公司安全愿景宣传图

为确保”文化“落地,公司开展了有针对性的全员宣贯,在公众场所、管理文件上等进行目视化标示。同时,公司后续的安全机制、制度编制安排等均以此为中心进行系统策划并实施。如2016年以来开展设备设施的本质安全性改造,2017年、2018 年分别策划并落实“全员共抓共管工程”、“自主安全环保工程”等,确保“文化”体系的践行。

■机制促进

经过近几年的摸索、实践、改进,目前公司已建立并固化形成六大安全促进机制。

1.“一岗双责”机制

公司实施“一岗双责”建设方案,厘清、明确自总经理至员工业务职能及安全职责,依据安全职责逐年制定考评内容,以年为周期实施考评,考评结果与个人绩效联动,以压实各级人员安全责任,引导其主动履责。公司“一岗双责”实施方案如图2所示。

图2 公司“一岗双责”实施方案

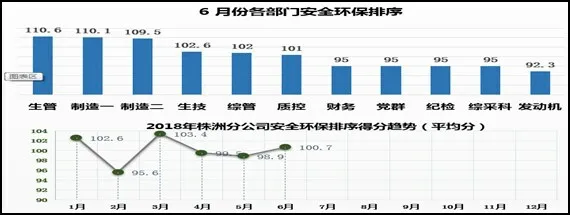

2.强制排序机制

公司自2016年建立并推行强制排序机制,至今已经过2次修订完善。通过每月对11个部门安全管理绩效进行评价打分(评价内容包括:事故指标情况;工作计划完成率、培训执行率、隐患整改率、危险作业管控情况;提案、结案情况等),根据评分情况排序,每月安委会上通报排序结果。同时,排序分值与部门绩效挂钩。安全环保排序示例如图3所示。

图3 安全环保排序示例

3.隐患排查治理机制

公司2016年起建立隐患排查治理机制,经过3 次优化改进。目前,设立最佳安全隐患提报及优秀安全隐患提案结案奖2项,其中:隐患提报设奖级1~7 级,根据等级给予10~500 元不等奖励;隐患提案结案设1~7 级,根据等级给予10~1000元不等奖励。整个运作采用OA 提报、月度评价,次月兑现奖金。通过此机制的建立与运维,2016~2018 年收集各层级员工报送隐患262 项,自主排查并整改隐患343项。

4.安全值班机制

参考事故发生规律,节假日等管理薄弱时段为事故多发期,为此,公司于夜班、节假日及非生产日期间建立值班机制,设科级及以上干部、安全部门及生产部门2 个值班类别。其中:干部值班固定巡查部位、巡查记录本;安全部门及生产部门值班前设计施工维护等重大风险点信息收集环节,同时固定值班日报模版、发送要求、值班问题点及整改状态在月度安委会上做专项通报,形成闭环管理。该机制2018年初建立至今已运行8个月,发现并及时纠正隐患136项,运行期间未出现任何事故。

5.红线惩戒机制

2018 年公司新设红线惩戒机制。通过梳理、分析公司和同行业的事故情况,建立起红线行为清单,涉及问题10 类,凡越及必以组织问责的形式进行严肃处理。

6.问责约谈机制

公司2014年建立《安全工作问责与奖励管理办法》,并经5次修订优化。每月对事故、重大“管理缺陷”、“越红线行为”的部门或个人由安委办对其进行问责,问责分为:对个人行政问责(包括给予批评直至解除劳动合同),对部门罚款(2000~50000元)。同时,以连续三个月度安全排序平均分排位末位,由分管安全副总经理对部门负责人实施约谈,约谈结果以红头文形式在全公司范围内通报。

■改善本质安全性

公司非常关注设备设施本质安全,历年来基于本质安全隐患投入了大量人力、资金进行整改,其中:2014~2016年,安全技改技措项目累计投入3592万元;2017~2018年,安全技改技措项目达投入分别达503万元、333万元。2017年安全技改项目清单如图4所示。

主要整改情况如下:

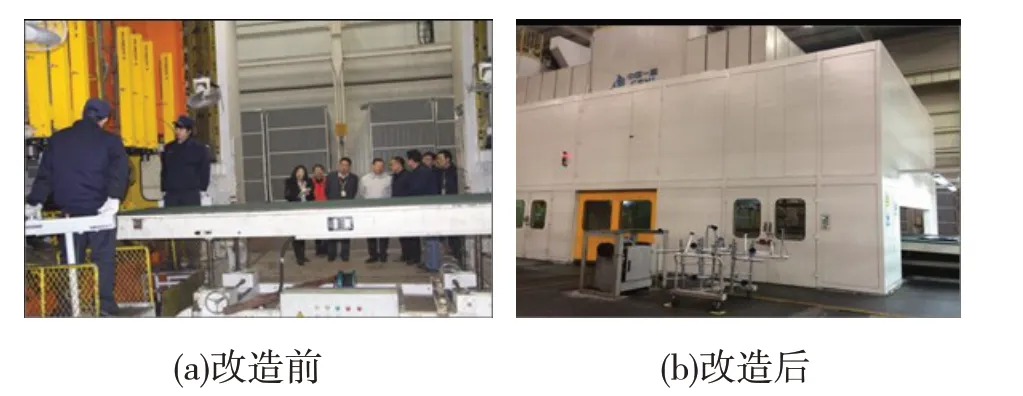

2015~2016 年,整改的问题点:冲压车间A 线半自动改为全自动;焊装车间二保护焊集中排尘改造;涂装车间调/储漆间铜排铺设改造;涂装车间调漆间增设七氟丙烷灭火系统;涂装燃烧炉管道改造;涂装喷漆线新增火灾探测器;涂装喷漆人工操作区域增正压送风系统;总装汽油加注机、油库加装油气回收系统,汽油加注区安装油气浓度报警器;总装下线车地下抽、排尾气改造;发动机热试间增设送排风设施;冲焊车间、涂装车间、总装车间、发动机部新增了应急广播、电话系统;危废库房、总装补漆房等易燃易爆场所采用的非防爆风机、卷帘门等电器完成了防爆更换,同时,所用铁质工具全部更换为铜质工具,排风管及可燃气体探测器调整至了底部、探测器与排风装置做了联动、并加装了防火阀;空压站储气罐安装了检修平台;动力站房空压机风冷的同时加装了水冷系统;化学品库大门改为双向外开、增加了机械通风、新增防爆空调、将原一般混凝土地面改造为能导静电的环氧地面、增设了带静电检测装置的人体静电导除装置,增设洗眼器等;对厂区危险区域、设施加装了安全防撞装置、护栏、踢脚板、光栅、双手按钮;对厂区危险区域、设备设施加装了标识、标牌3289 个;对充电区增加风扇及轴流风机;新建了废漆桶存放库房;对垃圾站地面进行了硬化;完善了配电间接地系统。冲压手动线改自动线如图5所示。

图5 冲压手动线改自动线

2017~2018 年,喷漆室送排风系统不足改造,涂装RTO 废气处理系统改造,循环水及除渣系统改造,新增电泳倒槽残液收集系统,燃油站罐区地面硬化改造,一期油化库地面硬化,消防给水及喷淋系统改造,涂装及物流仓库防火涂料增刷,污水站增加废气收集设备,废气处理设施出口在线监测设备安装,汽油加注设备改造,总装及PDI补漆房废气处理改造,公司天然气报警器系统改造,发车中心高杆灯改造,淋雨线周边地面改造,涂装小修点补室新增卷帘门,涂装调漆间送排风系统改造,前处理电泳线接油盘及送排风改造,总装一线工位照明灯老化改造。