2219厚板铝合金VPTIG焊接接头组织及性能

2020-09-25丁吉坤宋建岭韩国良田龙高泽峰

丁吉坤,宋建岭,韩国良,田龙,高泽峰

(天津航天长征火箭制造有限公司,天津 300462)

0 前言

2219铝合金是一种Al-Cu-Mn系可热处理强化铝合金,比强度和比刚度高,且具有较好的焊接性和抗应力腐蚀性能,作为航天飞行器的结构材料在世界范围内得到了广泛应用。美国从20 世纪70年代起全面替代2014铝合金作为贮箱的主体材料,并一直沿用至今[1-3]。国内新一代运载火箭燃料贮箱也选用2219铝合金作为结构主体材料。

现役火箭燃料贮箱主要为焊接结构,焊接厚度范围为4~11 mm。根据2219铝合金贮箱的特点,国内普遍采用 “氦弧打底+氩弧盖面”的TIG焊接工艺进行焊接,该工艺可实现11 mm以下厚度的2219铝合金不开坡口单面焊双面成形,满足了贮箱焊接要求。随着国内航天事业的发展,研制新型大推力载人运载火箭的要求迫在眉睫,焊接结构也朝着高强度、大厚度方向发展,如新一代载人登月运载火箭为满足尾舱一体化设计的强度要求,将一级燃箱的焊接厚度设计为15 mm,若采用前述TIG焊接工艺,打底焊接时无法实现15 mm厚度不开坡口一次焊透,若采用开传统坡口的TIG焊工艺,则存在填充金属多、热输入过大、焊接变形不易控制、生产效率低等诸多问题,因此需要设计开发新的工艺方法,以满足大厚度2219铝合金的焊接要求。文中针对15 mm厚度的2219铝合金开展了焊接工艺试验,提出了一种适用于大厚度铝合金焊接的工艺方法,对焊接接头的力学性能和组织进行了分析,为工程应用提供参考。

1 试验材料及方法

1.1 试验材料

试验材料2219铝合金试板,尺寸为300 mm×170 mm×15 mm,热处理状态为C10S,C10S 态接近美国的T87(固溶处理后经7% 的冷加工变形然后人工时效),但冷变形量为10%左右[4]。母材成分见表1,母材力学性能见表2。焊丝选用ER2325光亮焊丝,焊丝直径φ1.6 mm,保护气为99.999%高纯氩气和氦气。

表1 2219铝合金的化学成分(质量分数,%)

表2 母材力学性能

1.2 试验方法

采用Dynasty700变极性焊接电源对试板进行对接焊试验,焊后对接头进行取样进行组织性能分析,取样位置如图1所示。依据GB/T 228—2010《金属材料室温拉伸试验方法》标准加工拉伸试验试样,保留接头焊缝正面余高,背部焊漏修整至1.5~2 mm高度,试样尺寸如图2所示,通过万能拉伸试验机进行拉伸试验测试接头常温力学拉伸性能;沿焊缝截面裁切金相试样,经研磨、抛光后进采用Keller试剂腐蚀,分析接头组织形貌。

图1 试验试样取样位置

图2 拉伸试样尺寸

1.3 焊接工艺设计

1.3.1接头的设计思路

按照铝合金焊接常用规范,当焊接超过10 mm的厚板时需要开坡口,常采用的坡口形式为V形、X形、U形等。坡口形式的选择需要综合考虑生产现场的加工条件、焊接工况、焊接方法、焊接变形控制及生产效率等问题。火箭贮箱焊接普遍采用“打底+盖面”形式的钨极氩弧焊工艺,15 mm厚度产品实际焊接生产过程采用传统的坡口形式存在诸多弊端。

若采用V形坡口,由于焊道两侧为斜坡,而且坡度较大,在进行打底焊接时,很容易在钝边两侧的根部出现熔不透的情况;若采用X形坡口,需要进行双面焊接,产品背部施焊的可达性较差,频繁的翻转也严重影响劳动生产率。若采用传统的U形坡口,由于钝边较小(2~3 mm),需要进行3~4层以上的焊接才能填满熔池,不利于焊接变形的控制,同时焊接热输入的增加会降低接头性能,而且由于坡面角度较小,在进行厚板焊接时会出现打底焊接时坡面根部熔不透的情况。

基于上述思路,文中设计出一种新型坡口形式,如图3所示,该坡口在传统坡口形式的基础上进行了改进,考虑到氦弧焊可实现不开坡口一次性焊透10~12 mm铝板,将钝边高度设计为10 mm,采用大钝边设计的坡口可大大减少焊接层数和焊丝填充量,同时坡口底部有8 mm宽的平台,两侧采用R5圆弧进行过渡,有利于根部熔合。

图3 改进后的U形坡口

1.3.2焊接工艺规范

TIG焊接工艺需要控制的关键参数主要包括焊接电流、焊接速度、电弧电压、送丝速度。通过前期工艺摸索,制定15 mm厚2219铝合金变极性TIG焊接规范,见表3。

表3 15 mm厚度铝板单面三层VPTIG焊接规范

焊接工艺采用“打底+盖面1+盖面2”的单面三层自动TIG焊方法,背部采用刚性带焊漏槽的垫板支撑,单面焊双面成形,背部无需封底焊接。其中,打底焊采用氦弧直流焊不填丝,盖面焊采用低频脉冲氩弧交流焊,为保证焊缝正面成形,采用两层盖面焊接。打底焊保证焊透,第一层盖面增大焊接热输入,保证与打底焊道及两侧壁良好熔合;第二层盖面浅而宽,保证向两侧母材圆环过渡,单道焊可覆盖18 mm的坡口宽度,焊接工艺示意图如图4所示。

图4 单面三层自动焊工艺示意图

2 试验结果及分析

2.1 焊缝成形

焊后观察典型接头焊缝成形情况,如图5所示,可看到焊缝正面鱼鳞纹美观,背部焊漏均匀饱满。由此可见,借助于打底氦弧的高穿透性,该新型坡口的大钝边设计使得焊道经过一层打底+两层盖面即可填满,且形成饱满的背部焊漏。测量焊缝正面宽度范围为20~21 mm,背部焊漏宽度范围为7~9 mm,波动范围较小,均小于15%。在工程实际应用中,焊缝宽度在15%波动范围内均可以满足实际应用要求。焊后经X光检测整条焊缝内部无气孔、夹杂及裂纹等缺陷,X光底片呈“白片”,如图6所示,达到一级焊缝质量标准。

图5 典型接头焊缝成形

图6 焊缝X光片

2.2 焊接接头组织

图7所示为接头截面宏观形貌,可以观察到焊缝明显的分成打底、盖面1、盖面2三层。结合图3与图7可得出,由于坡口采用了10 mm的钝边,打底焊很好的穿透了母材金属,保证打底焊缝窄而深;坡口底部设计的8 mm宽的平台以及R5过渡圆弧保证了盖面1与打底层的良好熔合,且能保证盖面1宽度大于打底层,避免了接头薄弱区的重合;10 mm的坡口宽度在盖面焊的最大宽度范围内,既保证盖面2能够覆盖整个坡口整个宽度,同时也避免了盖面1和盖面2的薄弱区的重合。

图7 焊接接头宏观形貌

焊接接头微观组织形貌如图8所示,一个完整的焊接接头包括焊缝区(WM)、熔合区(又称部分熔化区,PMZ)、热影响区(HAZ)和母材(BM)。

图8d、图8h中可以看出母材晶粒呈粗大的板条状,表现出明显的方向性,这与母材的轧制成形工艺有关。在母材基体上弥散分布着大量的细小的第二相颗粒,起到沉淀强化的作用。

图8a打底焊缝和图8e盖面焊缝均呈现出均匀的等轴树枝晶组织,这是由于焊缝中心的温度梯度很低,易在液相中形成很宽的成分过冷区,从而在液相内部生核产生新的晶粒,这些晶粒四周不受阻碍可自由成长为等轴晶。盖面焊缝比打底焊缝晶粒更加细小密集,一是由于盖面焊时加填焊丝,焊丝成分中的Ti,Zr等合金元素促进了焊缝金属的非均质形核,起到细化晶粒的作用,二是由于盖面时低频脉冲电流对熔池有搅拌作用,能够使枝晶破碎,增加晶核数量,同样有助于细化晶粒组织[5]。

熔合区金属发生了部分熔化,从图8b和图8f中,可以明显看到熔合区组织分布不均,靠近焊缝区域为柱状晶,逐渐过渡到靠近热影响区的等轴晶,晶粒大小不一导致该区域具有一定的奇异性,性能薄弱。特别注意的是,在熔化边界存在一个狭小的非枝晶等轴区(EQZ),按照Gutierez等人[6]理论,该区域的形成是由于焊缝熔化边界附近冷的液体不与热的熔池相混合,熔池边界附近的异质颗粒留存下来成为异质形核的晶核,从而形成了非枝晶等轴区。紧邻熔合区的热影响区组织受到焊接热循环的影响,晶粒发生了明显长大。

图8 焊接接头微观组织

2.3 焊接接头力学性能

焊后共选取16个拉伸试样进行力学拉伸试验,表4列出了所有试样的拉伸数据,从表中看出,焊接接头常温抗拉强度为272~295 MPa,平均值为285 MPa,平均强度系数0.6,断后伸长率为3.5%~5%,平均断后伸长率为4.2%。

表4 焊接接头拉伸性能

观察接头试样宏观断口,如图9所示,可以看出接头均从背部打底焊缝熔合区根部起裂,沿打底和盖面焊缝的熔合区扩展至焊缝正面断裂,说明在拉伸试验时熔合区是整个接头的薄弱地带。

图9 焊接接头宏观断裂形貌

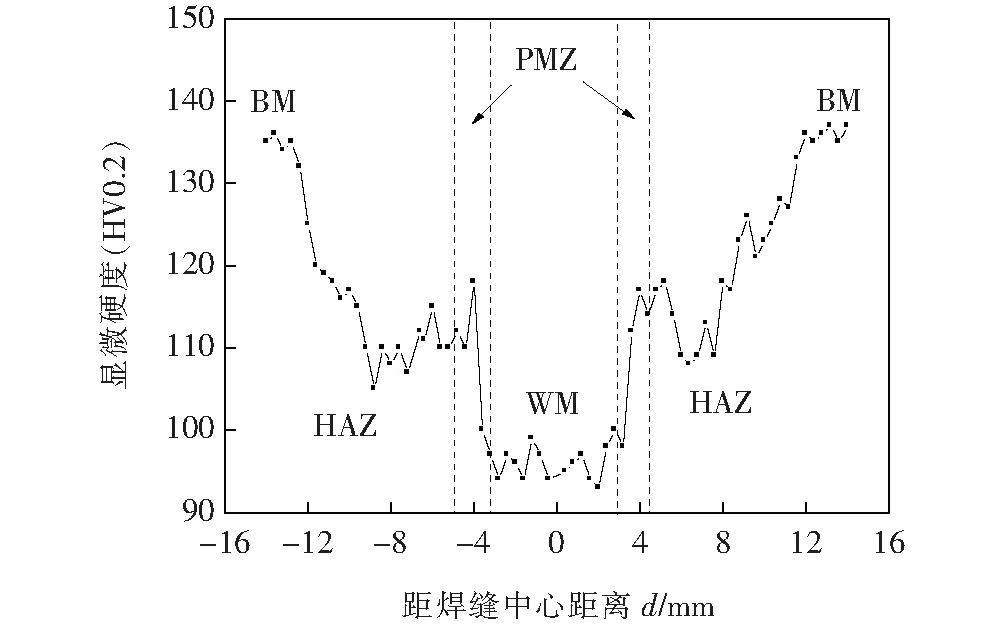

选取接头的打底层,按照从焊缝中心向母材的方向进行显微硬度测试,测试接头各分区的硬度值变化趋势,根据测试结果绘制硬度分布曲线。如图10所示,焊缝区硬度值最低,到熔合区附近硬度迅速升高至接近于热影响区的粗晶区硬度,在过时效区硬度值又迅速下降,随后又逐渐恢复到母材硬度值。图中可以看出熔合区硬度分布严重不均,存在硬度值的突变现象,这与熔合区金相组织不均匀有关,这种不均匀性会严重影响熔合区的力学性能。

图10 焊接接头硬度曲线

由于熔合区金属发生部分熔化,金属在熔化和凝固过程中势必会发生溶质成分偏析。下面结合图11所示的熔合区局部显微组织形貌作进一步分析。从图中可以发现,沿着熔合区晶界分布着灰色的网状共晶相,在晶粒内部分布着黑色的颗粒状共晶相,在共晶相周围则分布着贫铜的α相带,说明金属凝固过程中,在晶界和晶内均发生了溶质元素的偏析,熔合区包含了质地较软的α相和硬而脆的共晶相的混合组织,两相化学成分的不均匀性会导致性能上不均匀性。因此,熔合区成为焊接接头的薄弱区域,接头在进行拉伸试验时沿熔合区发生断裂[7-8]。

图11 熔合区组织局部形貌

3 结论

(1)通过采用改进的坡口形式,优选“打底+盖面1+盖面2”的焊接工艺,可实现15 mm厚2219铝合金单面焊双面成形,焊缝尺寸均匀,成形美观,焊缝质量达到一级焊缝水平。

(2)焊缝中心组织为均匀等轴树枝晶,盖面焊缝比打底焊缝晶粒更加细小密集,熔合区中组织晶粒大小不一,其中在熔化边界存在一个狭小的非枝晶等轴区,热影响区晶粒则发生了明显的长大。

(3)接头常温抗拉强度能达到母材的60%,断后伸长率大于4%,满足设计要求。断裂时沿打底焊缝熔合区根部起裂,沿打底和盖面焊缝的熔合区扩展至焊缝正面,与熔合区组织不均匀、溶质偏析造成熔合区性能薄弱有关。