CMT堆焊低合金钢的组织和性能及其冲击断裂行为

2020-09-25刘爱军王国平钟志宏程继贵刘宁

刘爱军,王国平,钟志宏,2,程继贵,2,刘宁,2

(1.合肥工业大学,合肥 230009;2.安徽省粉末冶金工程技术研究中心,合肥 230009;3.先进功能材料与器件安徽省重点实验室,合肥 230009)

0 前言

堆焊是采用焊接方法(如焊条电弧焊、埋弧焊和等离子弧焊等)将具有优异性能的材料熔敷在工件表面的工艺过程[1-3]。堆焊不是连接工件,而是改性工件表面,以获得具有耐磨性、耐热性、耐蚀性等性能的熔敷层,或修补工件因磨损或加工失误造成的尺寸不足,从而大幅度延长零件使用寿命。堆焊技术不仅要求堆焊层与基体的实现冶金结合,而且要求很低的稀释率[4],因此堆焊工艺对焊接技术提出越来越高的要求。冷金属过渡焊接技术(CMT)是一种无焊渣飞溅的新型焊接工艺技术,其独特的数字控制方式下的短电弧和焊丝的换向送丝机构保证焊接热输入最小[5-8]。CMT技术还可以实现异种牌号铝合金的对接,且焊缝成形良好[9-11]。

Q345是一种广泛应用于桥梁、车辆、船舶、压力容器等领域的低合金钢,该材料在压力容器等领域对力学性能和耐蚀性等方面要求很高。通过冷金属过渡堆焊技术在Q345表面堆焊高Cr合金钢,能够降低热量输入,改善Q345综合性能。文中选用Q345为基体,采用低热输入弧焊堆焊高Cr合金钢,研究CMT电弧堆焊高Cr合金钢复合层组织及性能,探索双层复合板的断裂行为,以期为高Cr合金钢在低热输入弧焊工艺下增强普通钢材提供工程依据。

1 试验材料及方法

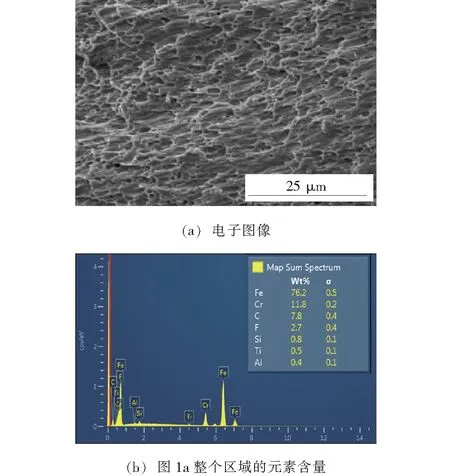

试验所使用的原材料主要是市售Q345钢板(基体厚度12 mm)和焊丝为高Cr合金钢(直径为1.0 mm)。采用能谱仪测试焊丝的成分, 图1a所示整个区域的主要成分如图1b所示(电压15 kV),值得注意的是在能谱仪中C元素测定数据偏差较大。试验过程:采用冷金属过渡焊机(CMT)在Q345钢板表面堆积一层厚8 mm的高Cr合金钢的堆焊层,一共堆积3层,每层5道,每层具体的工艺参数为:焊接电流132~138 A,电弧电压22~24 V,送丝速度5.5~6.5 m/min。焊机型号为TPS3200(TransPuls Synergic 3200),焊机的机器人型号为ABB的IRB1410,机器人行走速度为3 mm/min。保护气体为Ar(99.999%)。每道焊缝完成,都需要用钢丝球清洁表面,然后酒精清洗,待焊缝温度降到50 ℃以下,再进行下一道焊缝。堆焊层用线切割切成冲击试样尺寸55 mm×10 mm×10 mm,基体层厚度4 mm,堆焊层厚度6 mm,在堆焊层一端开V形缺口(尺寸参照GB/T 229—2007《金属材料夏比摆锤冲击试验》)。

图1 焊丝的主要成分

在堆焊之前,采用SDC1500润湿角测定仪器测试了Q345和高Cr合金钢之间的熔合情况。利用MR5000倒置显微镜观察复合板的基体、堆焊层等部位的组织;通过D8Advance多晶X射线衍射仪对堆焊层和基体进行物相分析。采用钨灯丝扫描电子显微镜(JSM-6490LV, SU8020)对堆焊层和基体界面进行组织观察,并利用附带能谱仪(Oxford-7573)对感兴趣的区域进行成分分析。采用MH-3的维氏硬度计对复合板的显微硬度进行测试(载荷200 g,保压时间15 s),每两个点之间的间隔为0.1 mm。采用JB-300B摆锤式冲击试验机测试复合板的冲击韧性,试样尺寸为55 mm×10 mm×10 mm,摆锤速度(5 m/s)。

2 试验结果与分析

2.1 焊丝与基体的熔合情况

采用测温仪测量了焊接过程中熔池边缘温度结果在1 310~1 350 ℃范围,为了进一步了解两者的熔合情况,采用润湿角测定仪测量了Q345对高Cr合金钢熔合情况,结果如图2a~2b所示。在1 330 ℃时,Q345对高Cr合金钢润湿角为59.2°,温度到达1 380 ℃,Q345对高Cr合金钢润湿角为63.1°,润湿角在0°~ 90°之间,说明Q345和高Cr合金钢熔合性能良好。图2c所示为冷过渡焊机(CMT)在Q345钢板上宏观熔合形貌,说明两者的界面熔合程度良好。

图2 不同温度下基体和焊丝熔合情况

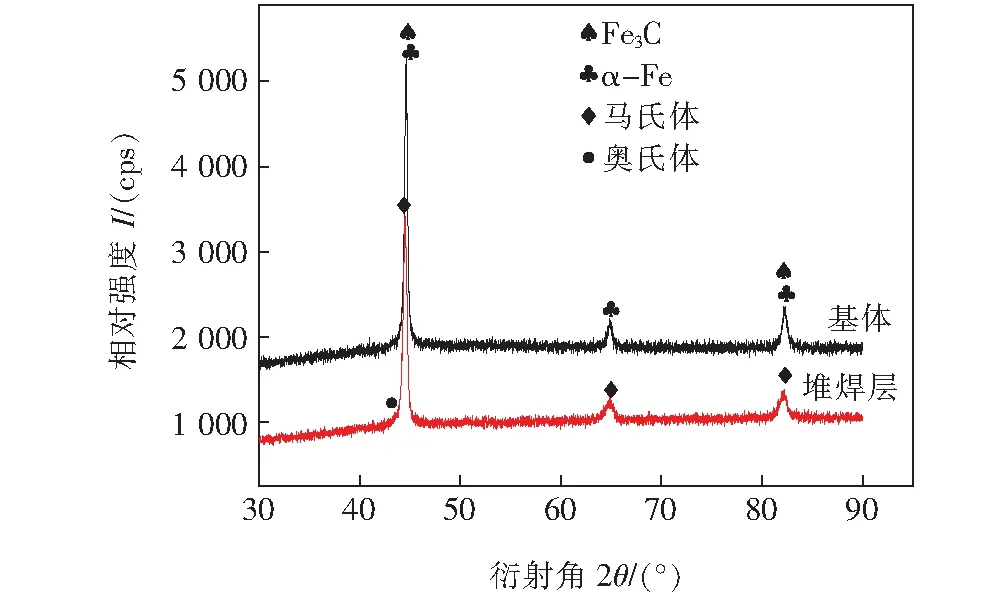

2.2 双层复合板的物相和组织

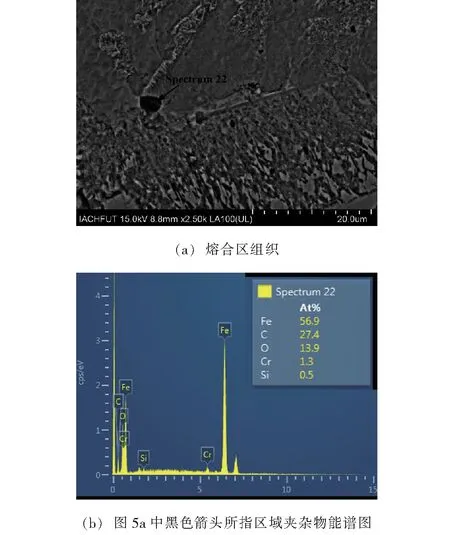

堆焊层和基体X射线衍射结果如图3所示,结果表明:堆焊层主要物相是马氏体和残余奥氏体,基体主要物相主要是α-Fe和Fe3C。图4所示为复合板不同部位的组织。图4a为靠近焊缝处基体组织,由图可知,珠光体较多,铁素体明显减少,这是由于部分焊丝中的Cr进入基体导致的组织改变。图4b和图4c基体的组织主要为铁素体和珠光体;图4d为熔合区的位置(基体和焊丝的结合位置),二者结合良好;界面结合处堆焊层组织主要是柱状晶,柱状晶数量较少,这是由于CMT热输入小引起的;图4e 为堆焊层组织,主要是马氏体和残余奥氏体。图5是夹杂物能谱仪结果,由图可知,其主要是氧化物,含有硅元素,该夹杂存在容易造成冲击载荷下的裂纹源。已有的研究表明,夹杂物主要来自外界(如焊剂)和冶金反应[12]。图6是扫描电镜观察堆焊层和基体结合处组织,并对该区域做Fe,Cr,O和C元素面扫描(15 kV, 80 mm2)。结果表明Cr,O元素主要分布在堆焊层,Fe,C元素基体、堆焊层分布较为均匀,然而有少量Cr元素进入基体,从而导致了结合处基体珠光体多铁素体少,这个结果与图4a组织结果相符合。基体和堆焊层的成分无明显变化,这是由于CMT的热输入小,焊丝的元素扩散程度较小,焊丝的稀释率低。

图3 堆焊层和基体的X射线衍射图

图4 复合板不同部位的组织

图5 熔合区孔隙能谱结果

图6 熔合区面扫描结果

2.3 双层复合板的性能和冲击断裂行为

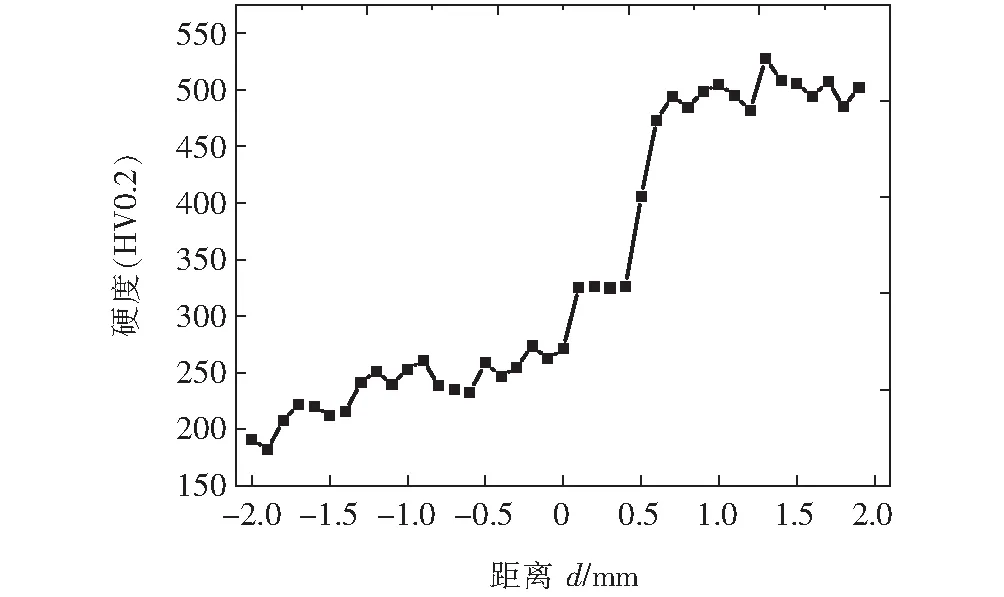

基体和堆焊层显微硬度如图7所示,可以看出,堆焊层的硬度值大于基体的硬度值,堆焊层的硬度平均值为490 HV0.2。由图7可知,在熔合区左边少量区域硬度有所上升,这是由于少量合金元素扩散进入基体导致的组织的改变(图4a)从而导致硬度上升。在熔合区右边硬度基本变化不大,这是有CMT热输入小,因而基体的稀释效低导致的单层硬度基本不变。基体的复合板的冲击吸收能量为35 J,复合板的冲击韧度主要受到三个方面影响:一是弹性功主要与堆焊层相关;二是塑性功主要因素是基体;三是撕裂功主要因素是堆焊层和基体结合程度及堆焊层。图8所示为复合板的冲击韧性断口形貌,由图8a可知在堆焊层断口主要呈放射状,图8c基体断口主要呈纤维状,图8b堆焊层和基体层结合处存在裂纹分叉,可以造成能量耗散,延迟裂纹扩展。复合板的断裂主要分为3个部分,堆焊层、基体及两者的界面。堆焊层合金元素含量高,强度较高,裂纹萌生功较大;基体塑性高可以有效增加裂纹的扩展阻力增加裂纹的扩展功;在两者的界面存在裂纹分叉现场,也延迟了裂纹的扩展。

图7 复合板的硬度分布

图8 复合板的冲击韧性断口形貌

3 结论

(1)CMT堆焊高Cr合金钢可获得到了成形良好的堆焊层。堆焊层主要物相是马氏体和奥氏体,基体相主要是α-Fe和Fe3C。界面处堆焊层组织柱状晶较少,基体组织中珠光体含量明显增加。

(2)堆焊层平均硬度值为490 HV0.2,基体组织平均硬度值为182 HV0.2,复合板的冲击吸收能量为35 J。CMT焊接热输入小,材料稀释率低,单层硬度变化较小。复合板的主要断口形貌是撕裂棱和解理,在基体和堆焊层界面冲击断裂过程中存在裂纹分叉,可以有效延迟断裂。采用CMT进行堆焊可以获得综合性能优异的堆焊层,可用于Q345表面堆焊高Cr合金钢。