引水压力钢管现场组焊主从式爬壁机器人设计

2020-09-25朱甲射孙振国黄渭陈强

朱甲射,孙振国,黄渭,陈强

(清华大学,北京 100084)

0 前言

水电站引水压力钢管受限于其规格尺寸与现有运输条件,在制造车间组成单节后需运输至施工现场安装组焊。其现场组焊一般采用焊条电弧焊的方式,虽然焊接工艺已经较为成熟,但劳动强度大,工作效率较低,且对焊工要求较高,焊缝质量受作业人员状态波动影响较大。采用机器人焊接的方式,可以改善作业工人劳动环境,降低劳动强度,提高焊接效率[1-2]。文中设计了一种主从式爬壁焊接机器人系统,用以取代人工焊接。

首先介绍了主从式爬壁焊接机器人系统的基本组成和功能,然后通过对机器人的静力学与动力学分析,优化了永磁吸附模块的吸附力与布局设计,最后介绍了基于ROS的机器人控制系统以及采用深度相机进行焊缝坡口识别跟踪效果。

1 主从式爬壁焊接机器人系统

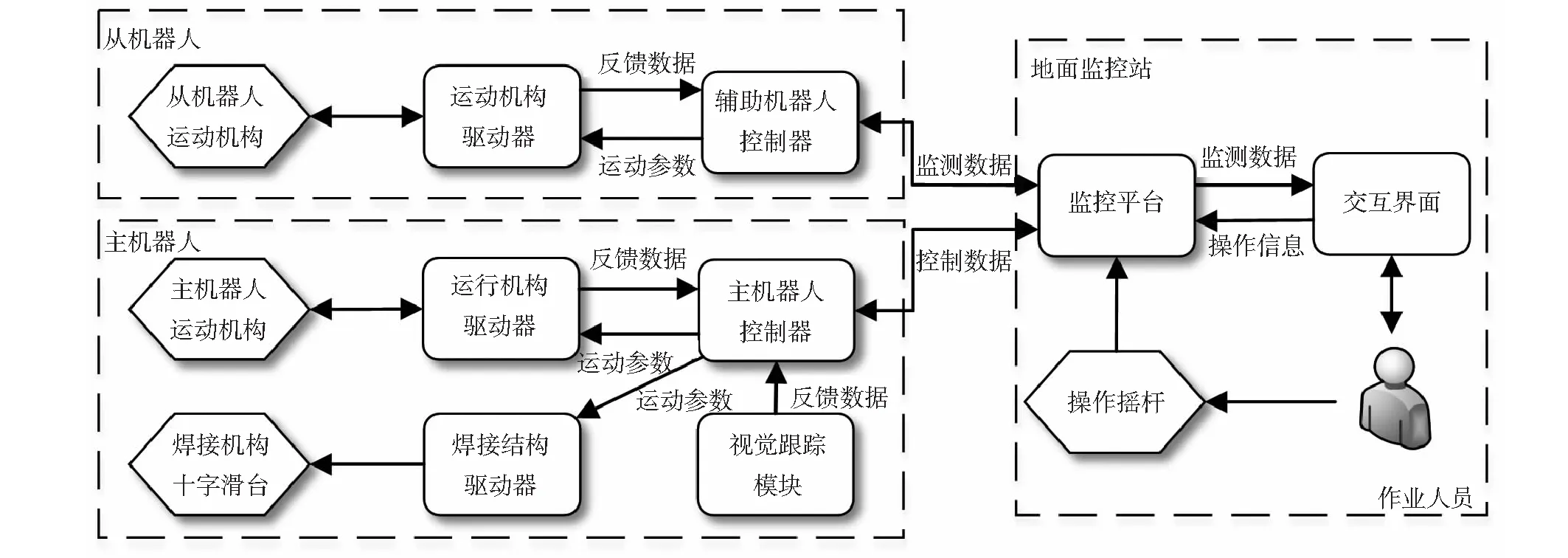

主从式爬壁焊接机器人系统由主机器人、从机器人和地面监控站三部分组成。

主机器人搭载焊枪并跟踪焊缝运动,负责完成引水压力钢管环缝焊接。其设计思路以灵活、稳定为目的。机器人仅包含必要的焊接执行机构与运动机构,最大程度地降低其负载,从而提升机器人姿态与焊枪位置调节的灵活性。

从机器人搭载送丝机、焊丝盘等焊接相关设备,并承载与地面监控站之间线缆的拖曳力,跟随主机器人运动以支持焊接作业的完成。其设计思路以重载、稳定为目的。

由于从机器人承受了与监控站间的线缆拖曳力,因此主机器人负载在焊接部位高度不断变化的情况下仍能保持相对稳定的状态,从而提升运动稳定性和焊接质量。

主机器人与从机器人均采用采用永磁间隙吸附[3]及两轮差动式运动机构[4],将吸附机构与运动机构分离,保证了机器人的稳定的吸附能力和运动的灵活性,从而使机器人可以快速到达预焊位置,并能在焊接作业中灵活调节机器人整体姿态与焊接机构的位置。

主机器人所搭载的焊接机构主要包括焊枪、夹持运动机构与视觉跟踪模块。夹持运动机构包含一个十字滑台和焊枪夹持机构,十字滑台为焊枪提供两个自由度的运动空间。视觉跟踪模块采用深度相机,用以获取焊接作业区域的彩色图像与深度图像。利用深度图像可对焊缝坡口进行检测和提取,获取位置、宽度、深度等信息,从而根据坡口信息调节滑台运动,实现对焊缝的跟踪。

2 机器人全位置作业分析

为实现机器人在引水压力钢管表面的全位置焊接作业,吸附机构应当为机器人提供充分的吸附力,而过大的吸附力又会影响机器人运动灵活性。因此通过对机器人在作业壁面全位置全姿态的运行情况进行静力学与动力学分析,根据机器人可能的失效情况的临界条件获得吸附机构的许用吸附力范围,对吸附机构设计做出优化。

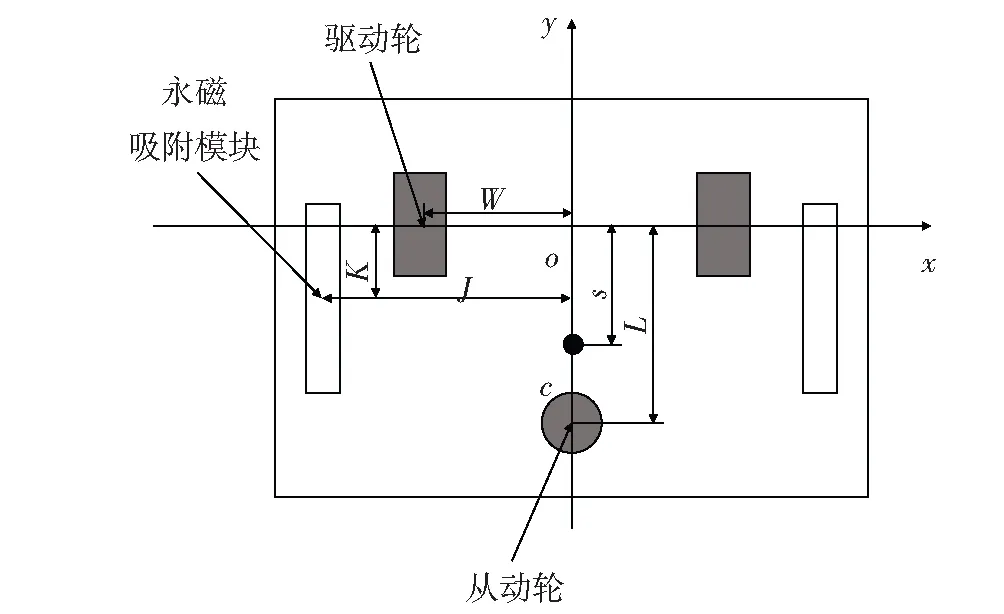

在机器人运动与作业过程中,可能出现如下6种失效情况:整体滑移失效、整体法向脱离、纵向倾覆失效、沿驱动轮倾覆失效、单驱动轮倾覆和驱动轮打滑。在静力学分析中对前5种失效情况进行分析,在动力学分析中对驱动轮打滑情况进行分析。分析中机器人的等效模型如图1所示。其中:K表示吸附模块到驱动轮轴的纵向距离;W表示驱动轮到中心线的距离;L表示从动轮到驱动轮轴的距离;s表示重心c到驱动轮轴的距离。

图1 机器人等效分析模型

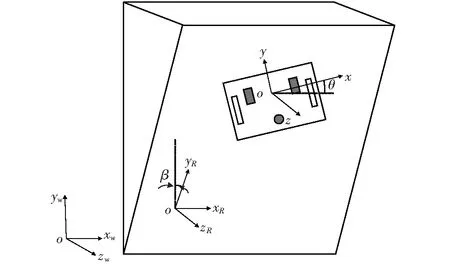

由于引水压力钢管壁面曲率半径较大,机器人所覆盖的工作壁面高度变化较小,因此将工作壁面近似为平直表面。机器人在壁面作业时的分析模型如图2所示。

图2 机器人在壁面作业时的分析模型

其中:β为机器人当前位置壁面的倾斜角度;θ为焊接机器人相对环向焊缝的夹角。机器人在oxRyRzR坐标系下的重力分量为:

(1)

机器人在oxyz坐标系下的重力分量为:

(2)

2.1 静力学分析

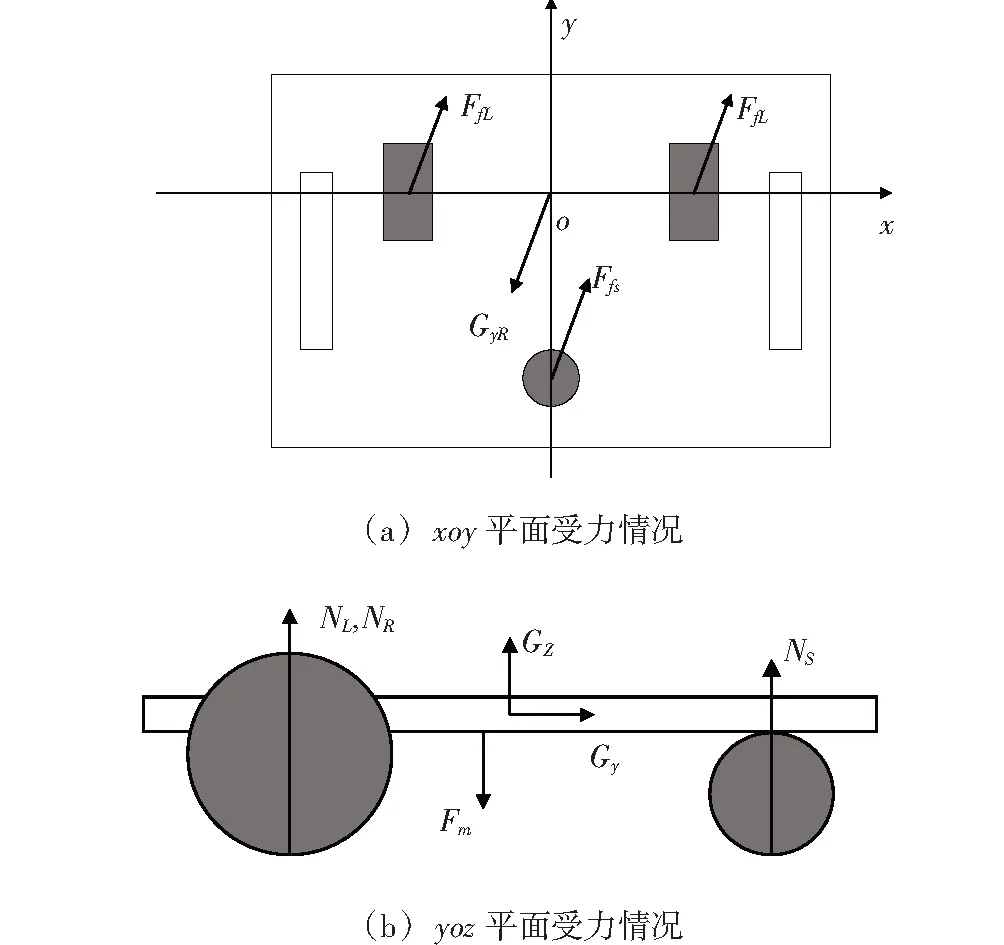

在静力学分析中,以整体滑移失效为例进行分析。对机器人在xoy平面和yoz平面内的受力进行分析,其受力情况如图3所示。

图3 机器人受力情况

其中:Fm表示单个吸附模块提供的吸附力,由此可得机器人静力学方程如下:

(3)

机器人受到重力分量GyR作用,当各轮上静摩擦力不足时,机器人发生整体滑移失效。因此其临界条件为:

Fl≤GyR

(4)

将临界条件代入静力学模型可得:

(5)

式中:μs和μR分别表示包胶轮与压力钢管壁面间的静摩擦系数和滚动摩擦系数。从中可以发现,机器人的整体滑移失效与壁面角度β,机器人姿态角θ及吸附模块纵向位置K有关。当θ=0°即机器人沿环向焊缝前进时,右式取得最大值,此时可得机器人在壁面全位置作业不发生整体滑移失效的许用吸附力范围为:

(6)

同理,对其余静力学失效形式进行分析可得吸附模块的许用吸附力范围如下,式中,[Fm]L1对应沿驱动轮轴纵向倾覆失效;[Fm]L2对应沿从动轮纵向倾覆失效;[Fm]T对应沿驱动轮倾覆失效;[Fm]C对应单驱动轮倾覆失效:

(7)

2.2 动力学分析

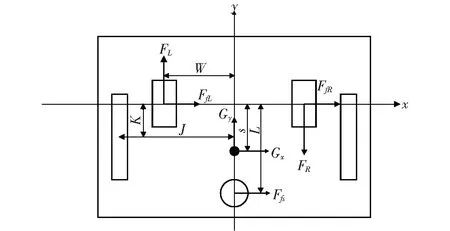

根据试验情况可知,机器人对驱动机构驱动力要求最大的情况发生在原地转向时,也即为最容易发生运动失效的情况。此时焊接机器人的受力情况如图4所示。

图4 焊接机器人动力学分析

其中:FL,FR分别为两驱动轮上的驱动力;FfL,FfR,Ffs分别为各轮上的滚动摩擦阻力。可得焊接机器人转向过程中的动力学方程为:

(8)

(9)

焊接机器人在原地转向时不发生驱动轮的打滑,则必须满足如下条件:

(10)

代入动力学方程,可得到机器人不发生驱动轮打滑的许用吸附力范围为:

(11)

2.3 吸附机构优化

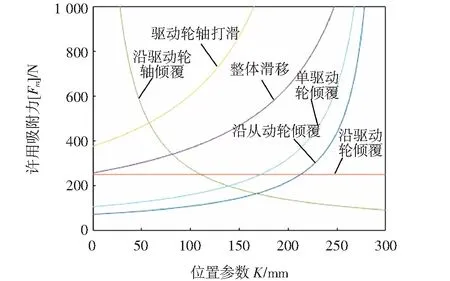

在上述各失效情况下的许用吸附力范围中,代入机器人相关参数并进行数值仿真,分别选取许用吸附力在各壁面角度和机器人姿态角下的最大值,即可得到在满足焊接机器人全位置全姿态工作的条件下,永磁吸附模块的许用吸附力[Fm]与吸附模块纵向位置参数K的关系。

以主机器人为例,代入的参数分别为:L=300 mm,W=250 mm,s=200 mm,μs=0.5,μr=0.05,m=20 kg,H=200 mm。所得结果如图5所示。

图5 吸附模块布局与许用吸附力关系

由结果可知,机器人吸附模块布局位置主要由沿驱动轮轴倾覆失效条件与驱动轮打滑条件决定。在不发生上述失效情况的条件下,当吸附模块与驱动轮轴距离为K=57.5 mm时许用吸附力可取得最小值,最小许用吸附力[Fm]=486.1N。这一理论最优解为机器人吸附模块吸附力与机构布局的设计优化提供了依据。

3 机器人控制系统

机器人控制系统整体结构如图6所示,其中监控平台采用工业平板电脑,便于焊接作业人员的观测与操作。

图6 机器人控制系统整体结构

控制平台软件采用ROS(Robot operating system)作为主要架构,以适应机器人系统多功能模块协作的特点[5]。通过对各控制节点的分布式架构设计与节点间通信消息话题的合理设计实现对机器人系统的协调合作,编写开发了机器人运动、焊接机构运动、监控平台、界面信息交互等7个控制节点及1个QT图形交互界面。各节点间通过焊接机构控制参数、驱动机构控制参数、界面操作参数等话题下的ROS消息进行通信,从而实现机器人遥控运动、焊接机构运动、操作人员界面交互等功能。

4 样机性能试验

4.1 机器人运动性能

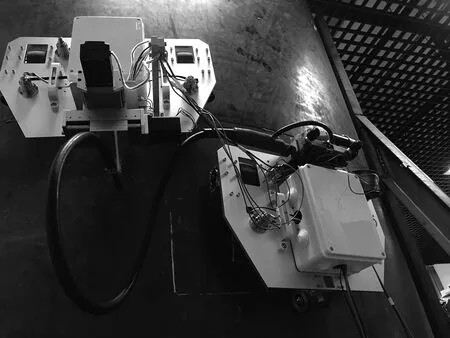

根据上述设计方案,文中研制搭建了主从式焊接机器人系统样机,如图7所示。

图7 主从式焊接机器人系统样机

在竖直壁面上分别对从机器人和机器人系统的运动性能进行测试。从机器人运动的线性速度可达2.9 m/min,原地转向的角速度可达0.27 rad/s;机器人系统整体运动的线性速度可达2.7 m/min,可以支持机器人快速到达预焊位置。

4.2 焊缝跟踪性能

在焊缝坡口试件上对机器人视觉跟踪模块性能进行测试,所用试块如图8所示,坡口宽度29 mm,深度18.4 mm,与壁厚50 mm左右的引水压力钢管环缝坡口相近。

使用视觉跟踪模块深度相机对焊缝坡口试块进行测试拍摄,可得到彩色图像与深度图像如图9a,9b所示。对所得深度图像进行正畸处理和平面校正处理,所得结果如图9c所示。

图9 视觉跟踪模块试验情况

对校正后的图像结果进行分析处理,选取ROI(Region of Interest)并利用深度信息对焊缝坡口边缘进行提取,可以得到深度图像中所反应的焊缝坡口宽度为28.35 mm,误差为2.24%,坡口深度为18.0 mm,误差为2.17%。图像整体识别精度可控制在1 mm范围内。

5 结论

(1)针对引水压力钢管现场组焊的需求设计了一种主从式爬壁焊接机器人,主机器人整体重量相对较轻,焊接位置调节灵活;从机器人承载线缆拖曳力,提升主机器人焊接稳定性。

(2)建立了机器人静力学与动力学模型,对机器人可能的失效情况进行分析,在保证机器人能实现全位置焊接作业的条件下,得到了吸附模块的许用吸附力范围与理论最优位置,为吸附机构的设计优化提供了依据。

(3)设计开发了基于ROS系统的机器人控制系统软硬件平台,并试制了机器人系统样机。机器人运动的线性速度可达2.9 m/min,原地转向的角速度可达0.27 rad/s;视觉跟踪模块对焊缝坡口的识别精度在1 mm内。样机的运动性能和坡口识别跟踪精度满足工程应用需求。