立向高速GMAW驼峰焊缝形成机理及抑制措施

2020-09-25郭震张理周伟毕贵军韩冰

郭震,张理,周伟,毕贵军,韩冰

(广东省智能制造研究所,广东省现代控制技术重点实验室,广州 510070)

0 前言

熔化极气体保护焊(GMAW)被广泛应用于金属结构制造业。随着现代制造业对焊接生产效率要求的提高,GMAW向着高效的方向发展,一个重要途径就是提高焊接速度[1-4]。但是,焊接速度的提高会带来一些与常规速度焊接时不同的问题,当焊接速度高于某一临界值时,GMAW会出现“驼峰焊缝”等焊缝成形缺陷[5-7]。驼峰焊缝的产生严重制约了焊接生产效率的进一步提高,因此,在不牺牲焊缝质量的前提下,如何提高GMAW焊接速度成为近年来的研究热点。

采取有效措施来抑制驼峰焊缝的产生,从而消除其对GMAW焊接速度提高的有害影响,首先要认清高速焊接时驼峰焊缝的产生机理。对此,科研工作者做了大量的研究工作。Nguyen等人[8]发现,熔池中动量很大的后向液体流和不均匀的温度梯度是高速GMAW形成驼峰焊缝的主要原因。Cho等人[9]通过对高速GMAW熔池中温度场和流体流动进行数值模拟发现,狭窄的熔池壁面流通道和液态金属在通道内过早凝固导致驼峰焊缝的形成。Chen等人[10]、Xu等人[11]和Wu等人[12]同样通过仿真计算和试验研究的方法证实,熔池中由电弧压力、熔滴冲击力等引起的动量很大的后向流体流是影响高速GMAW产生驼峰焊缝的主导因素。因此,为了避免驼峰焊缝的产生,必须采取一些技术措施来减缓熔池中后向液体流动量或抑制熔池尾部熔融金属的堆积。

Wu等人[13]将DE-GMAW工艺应用于高速GMAW焊,并在1.6 m/min焊速下获得了良好的焊缝。Meng等人[14]采用TIG-MAG复合焊接工艺,分别在2.5 mm厚与2 mm厚的低碳钢板上实现了3.5 m/min与4.5 m/min的对接焊焊接速度。Wang等人[15-16]和Yang等人[17]通过外加横向磁场,利用熔池中竖直向下的电流分量与外加横向磁场相互作用,产生指向熔池前方的洛伦磁力,对熔池中后向液体流起到抑制作用,从而抑制驼峰焊缝的产生。

尽管科研工作者在高速GMAW驼峰焊缝的产生机理和抑制技术上作了大量工作,但主要研究的是平向焊接过程,而对立向高速GMAW焊接过程的研究却鲜有报道。因此,文中运用自主研发的爬壁机器人研究立向高速GMAW焊接过程,分析驼峰焊缝的形成机理,最后提出抑制驼峰焊缝产生的措施,并通过试验验证其可行性,以期为实际生产中立向高速GMAW提供技术参考。

1 试验平台和试验方法

1.1 试验平台

爬壁机器人焊接试验平台由该团队自主开发,由控制柜、爬壁机器人、GMAW焊机、焊缝追踪系统和焊接平台组成,如图1所示。该平台能够获得不同的焊接速度(0~12 m/min),可实现立向平面上水平、垂直及曲线焊接。

图1 爬壁机器人焊接试验平台

1.2 试验方法

试验材料包括母材和焊材,母材为Q235B,焊材为ER50-6,其主要化学成分见表1。爬壁机器人焊接工艺参数见表2。

表1 试验材料主要化学成分(质量分数, %)

表2 爬壁机器人焊接工艺参数

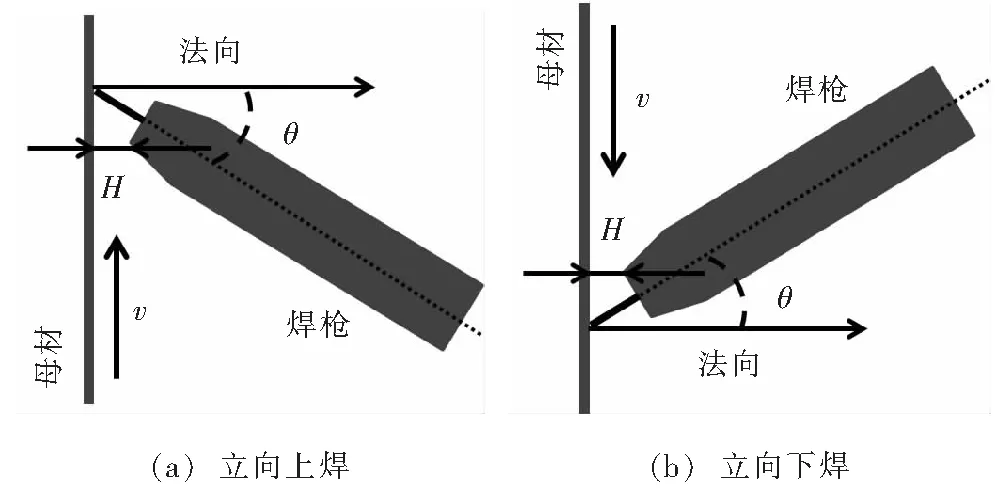

试验分两阶段:第一阶段进行立向上焊,第二阶段进行立向下焊,如图2所示。图中:v为焊接速度;H为焊枪头到钢板的距离,取值范围为10~15 mm;θ为焊丝与钢板法向的夹角,取值范围5°~15°。在焊接试验过程中,利用加装滤光片的CCD摄像机对立向高速GMAW焊接过程进行视觉检测,以实时获得不同时刻的熔池图像。摄像机摆放在焊接平面右前方45°位置,摄像帧数设置为50 frames/s,曝光设置为30 000 t/μs。

图2 爬壁机器人焊接示意图

2 立向GMAW驼峰焊缝的形成

图3给出了立向上焊,焊接电流为100 A时,不同焊接速度下立向GMAW焊缝的成形图。可以看出,在焊接速度为0.12 ~ 0.36 m/min时,焊缝成形良好;在焊接速度为0.48 m/min时,焊缝成形连续,但开始出现形成驼峰焊缝的趋势;当焊接速度升高到0.60 m/min时,形成驼峰焊缝。因此,当焊接电流不变,焊接速度增加到某一临界值时,立向GMAW会形成驼峰焊缝。

图3 不同焊接速度下的立向GMAW焊缝

3 立向GMAW驼峰焊缝的形成机理

图4给出了立向上焊,焊接电流为200 A,焊接速度为1.2 m/min时立向GMAW驼峰焊缝正视图和侧视图。可以看出,立向GMAW驼峰焊缝沿焊接方向呈现规则的、周期性的局部凸起和凹陷分布。正视图从侧面看过去,立向GMAW驼峰焊缝的驼峰有向焊接反方向下坠的趋势。

图4 立向高速GMAW驼峰焊缝

相关研究表明[8-12],电弧压力和熔滴冲击力作用下产生的动量很大的后向液体流是平向高速GMAW形成驼峰焊缝的主要原因,如图5a所示。在高速GMAW时,大焊接电流导致的大电弧压力和熔滴冲击力会使电弧下方的熔池表面产生凹陷,高速下落的熔滴撞击倾斜的熔池前壁反弹后会流向熔池后方,并带动熔池内液态金属流经较窄的熔池壁面流通道到达熔池尾部。由于该壁面流动量很大,能够克服尾部堆积的液态金属的静压力和表面张力,在尾部熔池表面不断堆积,形成一个凸起。随着电弧向前移动,熔池壁面流区域被拉长,且该区域的液态金属层很薄,脱离电弧热作用后率先凝固形成波谷,并阻碍熔池尾部堆积的液态金属回流,随后堆积的液态金属凝固形成驼峰。周而复始,驼峰焊缝呈周期性分布。然而,在进行立向上高速GMAW时,一方面,与平向高速GMAW过程相似,在大焊接电流导致的大电弧压力和熔滴冲击力作用下产生动量很大的后向液体流;另一方面,由于后向液体流流向与重力方向一致,后向液体流的动量在重力作用下进一步增大,如图5b所示。因此,立向高速GMAW焊更容易产生驼峰焊缝,同时,驼峰会出现向焊接反方向下坠现象。

图5 高速GMAW驼峰焊缝形成示意图

通过高速摄像机实时观测上行立向高速GMAW驼峰焊缝的形成过程,图6为开始焊接后2.8 s,3.0 s,3.2 s,3.4 s实时高速摄影图像。从图中可以看出,电弧压力和熔滴冲击力促使过渡到熔池的熔滴和熔化的母材形成动量很大的“后向液体流”,朝熔池尾部流动,并在熔池后部堆积,出现“隆起”,如图6b所示。由于“后向液体流”的动量很大,使液态金属无法向前回流。同时,电弧向前运动,液体流通道被拉长率先凝固,形成驼峰焊缝的“谷底”,如图6c所示。凝固的“谷底”阻止了液态金属继续向后流动,“隆起”部分开始凝固,形成驼峰焊缝的“波峰”。刚凝固的“谷底”紧靠新的熔池尾部,液态金属又在该处堆积,因此,呈周期性的驼峰焊缝形成,如图6d所示。同时,在重力作用下,加剧了立向高速GMAW驼峰形成趋势,并出现下坠现象,如图6a所示。

图6 立向高速GMAW驼峰焊缝形成高速摄影图像(立向上焊)

综上所述,在进行立向高速GMAW时,熔池中由电弧压力、熔滴冲击力和重力作用下产生的动量很大的后向液体流是形成驼峰焊缝的主要原因。

4 立向GMAW驼峰焊缝的抑制措施

熔池中由电弧压力、熔滴冲击力和重力作用下产生的动量很大的后向液体流是立向高速GMAW形成驼峰焊缝的主要原因。此时,重力方向与液体流流向是一致的,使液体流的动量进一步增大,从而加剧了驼峰焊缝的形成。若采用立向下焊,通过改变焊接方向和焊枪倾斜位置,使电弧压力和熔滴冲击力作用下产生的后向液体流流向与自身重力方向相反,阻止液体流向熔池尾部流去,从而抑制驼峰焊缝的形成,如图7所示。

图7 立向高速GMAW驼峰焊缝抑制措施示意图

图8a给出了立向下焊,焊接电流为200 A,不同焊接速度下立向高速GMAW驼峰焊缝。可以看出,焊接速度为1.2 m/min时焊缝成形良好,驼峰焊缝消失。当焊接速度进一步增加到2.4 m/min时,驼峰焊缝仍未产生,且焊缝成形良好。由此可见,改变焊接方向和焊枪倾斜位置可有效抑制焊驼峰焊缝的产生,从而大大提高了立向GMAW无驼峰焊缝形成条件下的焊接速度。

图8 立向高速GMAW焊驼峰焊缝

5 结论

(1)采用立向上焊,当焊接电流不变,焊接速度增加到某一临界值时,立向GMAW会形成驼峰焊缝。熔池中由电弧压力、熔滴冲击力和重力作用下产生的动量很大的后向液体流是驼峰焊缝形成的主要原因。

(2)采用立向下焊,改变了焊接方向和焊枪倾斜位置,使电弧压力和熔滴冲击力作用下产生的后向液体流流向与自身重力方向相反,阻止液体流向熔池尾部流去,可有效抑制焊驼峰焊缝的产生,显著提高了立向GMAW焊接效率。