低合金钢与不锈钢AA-TIG自熔焊接头组织及力学性能

2020-09-25张建晓赵金龙王纯樊丁黄勇

张建晓,赵金龙,王纯,樊丁,黄勇

(1.兰州理工大学,兰州 730050;2.兰州兰石重型装备股份有限公司,兰州 730314;3.哈尔滨威尔焊接有限责任公司,哈尔滨 150028)

0 前言

异种钢连接不仅可节约贵重金属材料、降低生产成本,而且充分发挥了不同材料的性能优势,在机械制造、石油化工、压力容器等行业具有广泛的应用[1]。SA537 CL2是经过淬火热处理的碳锰硅钢,其生产工艺简单、冷热加工性能好,为制造压力容器的常用材料。S32168是热力设备部件应用最为广泛的奥氏体不锈钢,在压力容器的生产制造中常常会涉及SA537 CL2与S32168异种钢的焊接。目前在生产制造中,通常采用传统的钨极氩弧焊、焊条电弧焊对中厚板(>4.5 mm)的异种钢进行焊接,需要开坡口、填充金属进行多层多道焊,焊接效率低、焊接接头质量难以保障。

电弧辅助活性TIG焊(Arc assisted activating TIG welding,AA-TIG)是一种新型高效的焊接方法,其特点是采用小电流活性气体保护辅助电弧,使得熔池表面张力温度系数由负值变为正值,导致熔池内液态金属流态改变,电弧热量更有效地向熔池底部传输,熔深成倍增加,在相同规范下,AA-TIG焊熔深可以达到常规TIG焊的2~3倍[2]。相比传统焊接方法,可以减少焊接热输入,避免开坡口、填充金属,极大地提高了焊接效率。因此,采用AA-TIG焊对8 mm厚的SA537 CL2低合金钢和S32168不锈钢进行焊接,对接头显微组织、力学性能等方面展开研究,可为AA-TIG焊在压力容器中异种钢焊接的应用提供重要的理论和实践基础。

1 试验材料及工艺

1.1 试验材料

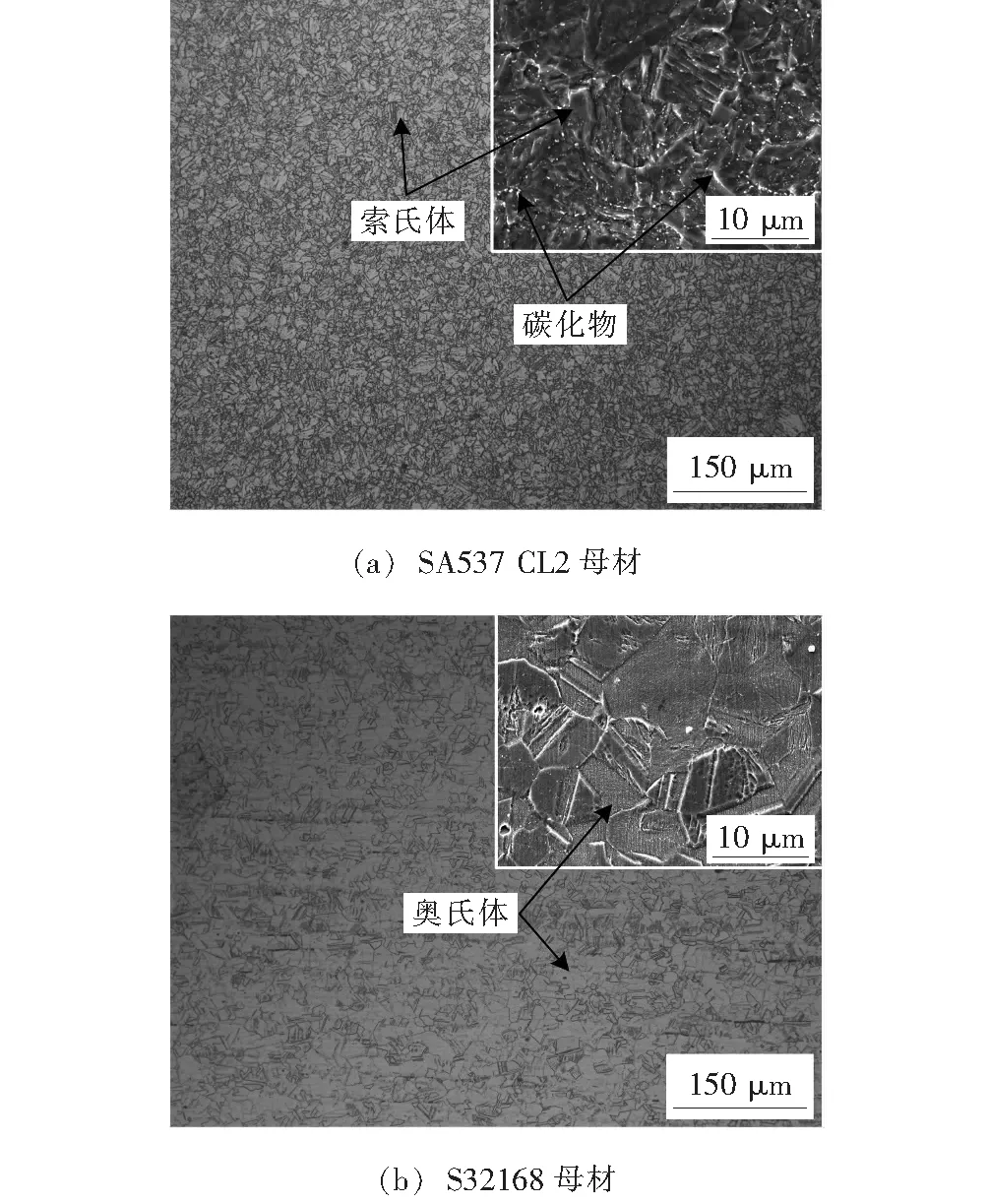

试验材料为SA537 CL2低合金钢和S32168不锈钢。化学成分见表1,母材尺寸均为120 mm×70 mm×8 mm。SA537 CL2为经过900 ℃淬火、670 ℃回火保温0.5 h的调质钢,其显微组织如图1a所示,铁素体基体上分布着碳化物,为典型的回火索氏体组织,具有良好的韧性、塑性和强度。S32168母材显微组织如图1b所示,主要为晶粒尺寸均匀的单相奥氏体组织,并在其基体上伴随着孪晶组织,具有高的塑性和韧性,综合力学性能良好。

表1 材料的化学成分(质量分数,%)

图1 SA537 CL2,S32168母材微观组织

1.2 试验方法

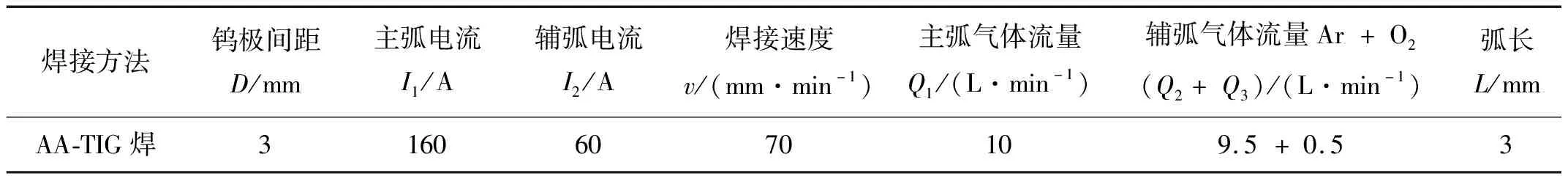

经前期试验探究,焊接方法如图2所示。焊接工艺参数见表2。AA-TIG焊为一种特殊的双钨极耦合电弧活性焊方法,主电弧采用纯氩气保护,辅助电弧采用Ar+O2气体保护, 氧气流量0.5 L/min,在耦合电弧中氧气占比为2.5%。试验前用砂纸打磨试板,去除表面油渍和氧化层,再用酒精擦拭,待其蒸发后进行焊接。焊后根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 229—2007《金属材料夏比摆锤冲击试验方法》和GB/T 2653—2008《焊接接头弯曲试验方法》,采用CMT 5305电子万能试验机进行接头拉伸试验;使用微机控制冲击试验机在-20 ℃下对焊缝及两侧热影响区(HAZ)进行V形缺口冲击试验,试样尺寸为55 mm×10 mm×5 mm;采用HBT 106微机控制弯曲试验机进行接头弯曲试验;使用Wilson VH 1102维氏硬度计测量接头的硬度值;采用Axio Observer.Z1m光学金相显微镜、JSM-IT 300扫描电子显微镜、EPMA-1600电子探针分析仪对接头的微观组织进行观察和分析。

图2 焊接方法示意图

表2 焊接工艺参数

2 试验结果及分析

2.1 焊接接头宏观形貌

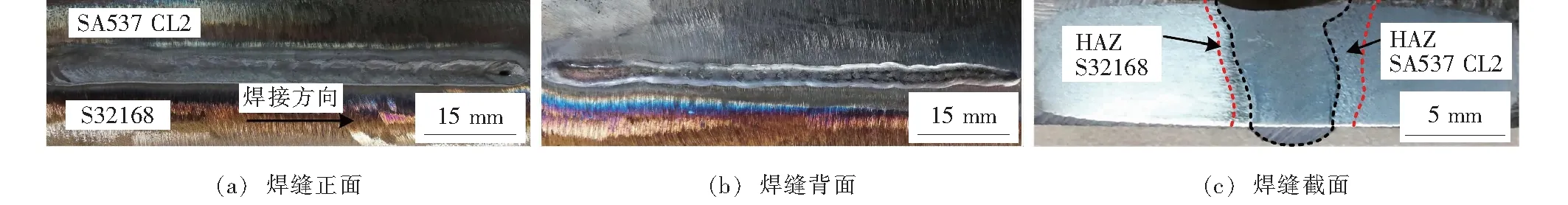

焊接接头正面形貌如图3a所示,无明显的咬边和余高,焊缝成形良好。焊缝表面由于氧的引入,导致轻微氧化。

焊接接头背面形貌如图3b所示,焊缝均匀连续,没有出现裂纹、未熔合、未焊透等缺陷。焊接接头截面宏观形貌如图3c所示,上表面略有下凹,SA537 CL2热影响区的宽度明显大于S32168侧热影响区。

图3 SA537 CL2/S32168焊接接头宏观形貌

2.2 焊接接头显微组织

SA537 CL2 HAZ/焊缝显微组织如图4a所示,SA537 CL2 HAZ由母材的回火索氏体转变成颗粒状贝氏体,是由于SA537 CL2母材中的碳化物及渗碳体在焊接过程中受热分解,碳原子扩散到奥氏体中,随着温度下降,碳原子在奥氏体中稳定,使其部分转变成马氏体,形成的M-A岛分布在铁素体基体上[3]。熔池边缘靠近固态母材,SA537 CL2热传导系数大,传热速度快,靠近母材的液态金属温度低,流动性差,受到的电磁搅拌力弱,形成滞留层,使SA537 CL2 HAZ与焊缝之间的熔合区形成相互交错的颗粒状贝氏体和板条马氏体组织[4]。

焊缝组织由大量板条马氏体和残余奥氏体组成,如图4b所示。SA537 CL2与S32168母材受热熔化形成焊缝熔池,在冷却结晶时生成的δ铁素体与周围的液相发生包晶反应形成奥氏体,母材中合金元素进入熔池促使大部分奥氏体转变为板条马氏体,而少量未转变的奥氏体在焊缝中保留了下来,提高了焊缝塑性及韧性。

焊缝/S32168 HAZ组织如图4c所示,由于S32168导热率低,熔池液态金属凝固缓慢,形成了从熔合线向母材方向生长的铁素体组织。S32168奥氏体不锈钢具有顺磁性,SA537 CL2中铁素体具有铁磁性,焊接时,电弧会被吸引到SA537 CL2侧,导致未熔合或未焊透等缺陷,为了克服该问题,在焊接时电弧偏向S32168钢侧1~2 mm,电弧的电磁搅拌力增强,使焊缝与S32168 HAZ之间形成了界线明显的熔合线,同时S32168侧母材受到的焊接热输入较大,导致S32168 HAZ的晶粒相较母材发生长大。

图4 SA537 CL2/S32168焊接接头的微观组织

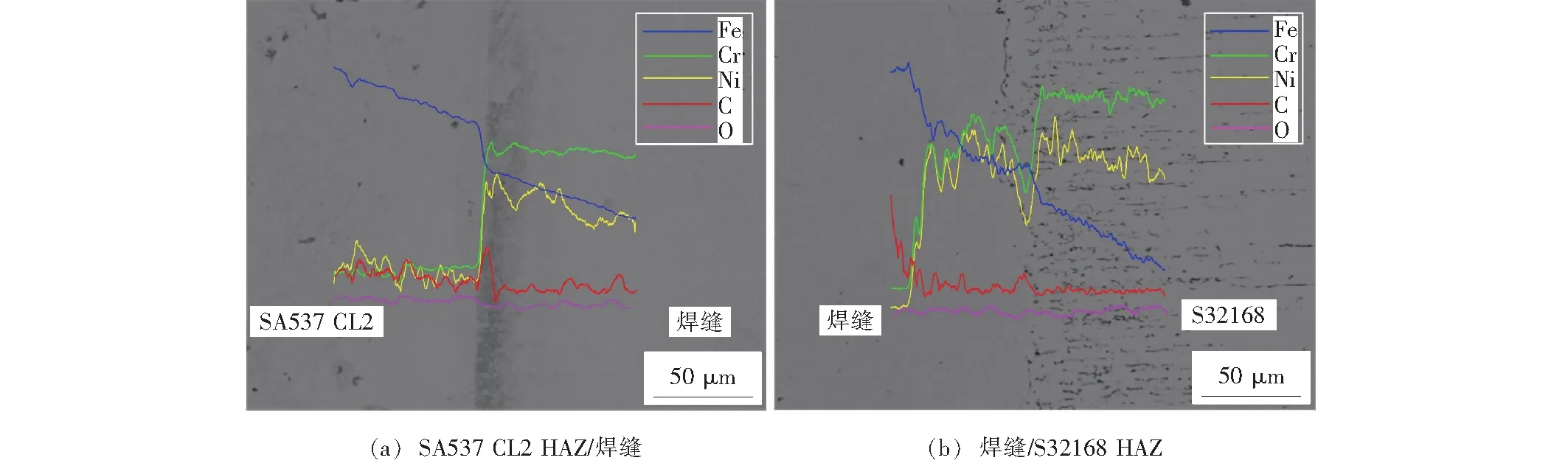

采用EPMA-1600电子探针分析仪测量焊接接头各元素含量分布趋势,Fe,Cr,Ni,C元素在焊接接头不同区域存在明显的差异。从图5a可以看出焊缝中Cr,Ni元素含量升高,Fe元素含量降低,C元素在熔合区浓度升高形成波峰。在图5b中,Fe,C元素起始时含量较高,随着Cr,Ni元素含量的升高而降低,S32168侧熔合线处Cr,Ni元素含量明显下降。有研究表明[5],Cr,Ni等合金元素会降低碳的活度,因此焊缝中较高的Cr,Ni阻止了SA537 CL2母材的碳向焊缝扩散,使碳积聚于熔合区,形成了高硬度的增碳层。碳的迁移扩散主要发生在SA537 CL2熔合区内的马氏体组织中,很难向S32168侧进行长程扩散。在SA537 CL2/焊缝界面,母材中C元素含量较多,并且相比焊缝Cr,Ni等合金元素较少,C活度大,而焊缝中Cr,Ni等合金元素含量较多,C活度小,SA537 CL2/焊缝的界面两侧C活度存在差异,在化学势梯度的驱动下,C从活度大的SA537 CL2母材向活度小的熔合区进行扩散[6]。在S32168侧熔合线Cr,Ni元素含量的降低是因母材熔化时Cr,Ni等合金元素扩散到焊缝中,一部分由于电弧热的作用,存在一定的烧损。当焊缝中引入活性元素O含量较高时,会使接头性能下降,为此对两侧母材及焊缝中O元素进行了线扫描。结果表明,焊缝中并未出现O元素含量升高现象。因此采用AA-TIG焊并严格控制辅助电弧氧气流量(不大于1 L/min)不会使焊缝中O元素含量增加。

图5 SA537 CL2/S32168焊接接头的元素分布

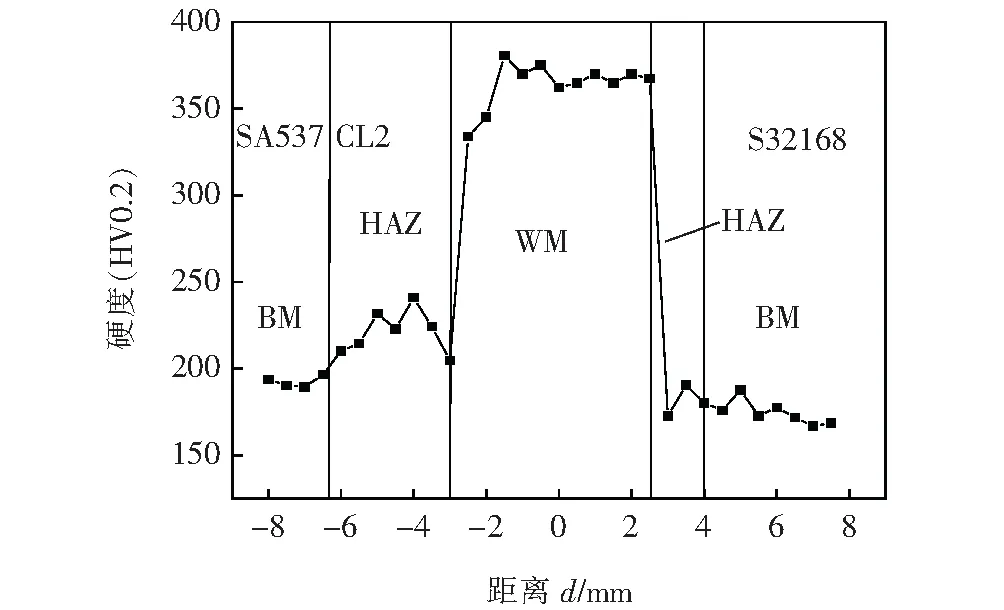

2.3 焊接接头硬度测试

接头硬度分布曲线如图6所示。可看出焊缝区域硬度最高,结合显微组织可知焊缝主要为高硬度的板条马氏体,并且存在硬度较低的残余奥氏体,因此焊缝硬度呈现锯齿状分布,变化区间为333~381 HV。SA537 CL2 HAZ硬度先升高后降低,由图4a显微组织可知,SA537 CL2 HAZ形成了颗粒状贝氏体,硬度升高。从图5a可知,碳在SA537 CL2侧的熔合界面积聚形成高硬度的增碳层,使靠近熔合线处的SA537 CL2 HAZ脱碳软化,致使硬度下降。S32168 HAZ的组织仍为奥氏体,晶粒略有长大。其C元素分布如图5b所示,无明显变化,S32168 HAZ的硬度近似于母材,在170 HV左右。

图6 SA537 CL2/S32168焊接接头的硬度

2.4 焊接接头冲击韧性试验

为检验接头韧性,结合工况条件,对母材、焊缝和两侧热影响区进行-20 ℃低温冲击韧性试验,冲击吸收能量如图7所示,均大于NB/T 47016—2011《承压设备产品焊接试件的力学性能检验》标准规定的28.5 J。

图7 SA537 CL2/S32168接头及母材-20 ℃冲击韧性

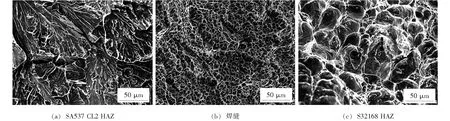

SA537 CL2母材冲击吸收能量为100.9 J,热影响区为35.4 J,相比母材下降了64.6%,其断口形貌如图8所示。图8a为典型的河流状解理断裂。结合微观组织与接头硬度分布曲线可知,SA537 CL2 HAZ与焊缝之间的熔合区组织复杂,硬度分布不均,会产生应力集中,导致脆性增加、韧性下降,为焊接接头薄弱区。而焊缝组织主要为板条马氏体具有较高的强度和硬度,在冲击时可以阻碍裂纹的扩展,并且残余奥氏体具有良好的延展性,提高了焊缝塑性和韧性。因此焊缝冲击吸收能量高达100.5 J,其断口形貌如图8b所示,呈现出分布均匀且尺寸较小的等轴韧窝,为显著的韧性断裂。S32168母材冲击吸收能量为110.6 J,热影响区冲击吸收能量为86.7 J,其断口形貌如图8c所示,为典型的奥氏体断口形貌,存在较大的韧窝,表明韧性良好。

图8 SA537 CL2/S32168焊接接头冲击断口微观组织

2.5 焊接接头拉伸及面弯、背弯试验

对母材及接头进行拉伸试验,结果见表3。接头抗拉强度为666 MPa,接近SA537 CL2母材的抗拉强度,断裂于SA537 CL2侧熔合区,这与文献[7]中异种钢接头拉伸试验规律基本相同。焊缝组织主要为板条马氏体,具有晶格缺陷密度很高的亚结构及高密度的位错,使焊缝具有较高的强度。并且焊缝中较多的合金元素,起到固溶强化作用,当拉应力作用时,阻碍位错运动,使滑移难以进行,提高了焊缝的抗拉强度。而SA537 CL2侧熔合区组织复杂,导致存在较大的应力集中破坏了金属原子间的结合,在拉应力的作用下发生剥离形成微小孔洞,随着拉应力的增加,孔洞逐渐长大形成裂纹,导致接头断裂。为进一步探究拉伸断裂机理,使用扫描电镜观察断口形貌,如图9所示,断口呈现大量密集的韧窝,存在少量孔洞,黑色部分为大小、深浅有差别的韧窝,白色明亮的为晶界滑移带[8]。韧窝的形状主要与接头断裂时受拉伸和剪切应力状态有关,拉伸应力垂直于断裂面产生等轴韧窝,剪切应力平行于断裂平面产生拉长韧窝,观察断口存在等轴韧窝和不同形状的拉长韧窝,因此拉伸断裂为拉伸和剪切应力共同作用的结果[9]。

表3 拉伸测试结果

图9 接头拉伸断口微观组织

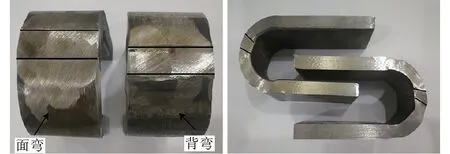

试件面弯、背弯试验可以检测焊接接头的薄弱区域,放大微观缺陷,反映接头整体性能,如图10所示为接头经面弯、背弯后表面,光滑完好,未出现缺陷和裂纹,表明焊接接头整体力学性能良好。

图10 面弯、背弯试验

3 结论

(1)采用电弧辅助活性TIG焊(AA-TIG)对8 mm厚的SA537 CL2/S32168异种钢实现了单面焊双面成形,接头综合力学性能良好,与传统焊接方法相比,不需要开坡口和多层多道焊,极大地提高了焊接效率。

(2)SA537 CL2侧热影响区组织产生了颗粒状贝氏体,在SA537 CL2侧熔合区,母材与焊缝金属混合不均匀,其组织为颗粒状贝氏体与板条马氏体,焊缝组织为板条马氏体和残余奥氏体,S32168侧热影响区组织仍为奥氏体,其晶粒存在一定程度的长大。

(3)SA537 CL2/S32168异种钢焊接接头的抗拉强度接近SA537 CL2母材,拉伸断裂发生在SA537 CL2侧熔合区,在SA537 CL2与焊缝的熔合界面处存在高硬度的增碳层。接头硬度值顺序为焊缝>SA537 CL2 HAZ>SA537 CL2母材>S32168(HAZ)母材,焊缝金属的冲击韧性可以达到SA537 CL2母材水平,试样弯曲面上均未出现裂纹,接头面、背弯试验合格。