纳米SiC对Ti(C,N)基金属陶瓷微观组织与性能的影响

2020-09-24龚涤凡李詠侠杨海林邹丹刘艳军

龚涤凡,李詠侠,杨海林,邹丹,刘艳军

纳米SiC对Ti(C,N)基金属陶瓷微观组织与性能的影响

龚涤凡1,李詠侠1,2,杨海林1,邹丹2,刘艳军2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 湖南博云东方粉末冶金有限公司,长沙 410205)

以Ti(C,N),WC,Mo2C,TaC和Cr2C3等粉末为主要原料,Co和Ni作为粘结剂,添加0~11%(体积分数)的纳米SiC粉末作为增强相,制备Ti(C,N)基金属陶瓷,研究SiC含量对陶瓷材料显微组织、力学性能和高温抗氧化性能的影响。结果表明,少量SiC不会改变金属陶瓷原有的相结构,而随SiC含量增加,环形相的完整性下降,硬质相的平均晶粒尺寸减小。SiC体积分数为5%的Ti(C,N)基金属陶瓷综合性能较优异,硬度(HRA)为88.8,抗弯强度为2 280 MPa,断裂韧性为13.22×103kN·m−3/2。添加SiC可增强Ti(C,N)基金属陶瓷的高温抗氧化性能,氧化后材料表面生成致密的SiO2膜层。

Ti(C,N)基金属陶瓷;纳米SiC;微观组织;力学性能;高温抗氧化性能

传统的WC-Co硬质合金高温抗氧化性能较差[1−4],使其应用受到限制。在切削工具领域,金属陶瓷被认为具有替代传统硬质合金的巨大潜力,尤其是对高温抗氧化性能有较高要求的应用领域,例如手机后盖模具材料等。近年来,Ti(C,N)基金属陶瓷因具有独特的物理和力学性能,如高硬度、高耐磨性,良好的耐腐蚀性能和高温抗氧化性能,以及良好的导电性能和低的摩擦因数等[5−6],备受材料研究者的关注,但相对较低的断裂韧性限制了Ti(C,N)基金属陶瓷在切削工具领域的广泛应用[7−8]。为了获得性能更优异的或适用于特定工况的Ti(C,N)基金属陶瓷,学者们做了大量研究。SHI等[9]研究了N/(C+N)原子比对Ti(C,N)基金属陶瓷微观形貌的影响,发现碳氮化物的热力学稳定性随氮元素含量增加而增加。研究表明,添加第二相碳化物可改善Ti(C,N)金属陶瓷的烧结性能、微观结构和力学性能,如添加Mo2C可改善液相粘结剂对硬质相Ti(C,N)的润湿性,抑制碳化物晶粒的生长[10−13];添加TaC可增强Ti(C,N)基金属陶瓷的烧结性能,改善其耐磨性能,并提高硬度和抗热震性[14−16];Cr3C2溶解在(Ti,W,Mo)(C,N)固溶体中,可降低发生塑性变形时需要克服的原子键合力[17−19],从而提升材料的韧性。SiC具有高耐热性、高强度、高弹性模量和良好的化学稳定性,可做为耐高温材料和工程材料特别是陶瓷复合材料的增强相[20−23]。前人研究了SiC纳米晶须对Ti(C,N)基金属陶瓷微观结构的影响,并揭示了SiC晶须的存在形式及其改善材料性能的内在原因。WU等[24]发现在Ti(C,N)基金属陶瓷中添加一定量的SiC晶须可使晶粒尺寸减小。PENG等[25]的研究表明,SiC晶须在烧结过程中会同时与粘结相和硬质相发生反应,陶瓷的断裂机理主要为Ti(C,N)晶粒的晶间断裂,材料整体力学性能有一定的提升。目前,在Ti(C,N)基金属陶瓷中添加纳米SiC粉的研究报道较少。本文作者在Ti(C,N)金属陶瓷中添加纳米SiC作为增强相,研究纳米SiC含量对Ti(C,N)基金属陶瓷微观结构、力学性能与高温抗氧化性能的影响,尤其是SiC含量对核壳结构和物相组成的影响,以期在力学性能有一定提升或基本不变的情况下,提高Ti(C,N)基金属陶瓷的高温抗氧化性能。

1 实验

1.1 Ti(C,N)基金属陶瓷的制备

实验用原料粉末为:Ti(C,N)粉由株洲吴坤硬质材料有限公司提供;Cr3C2,TaC,Mo2C和SiC粉末,由厦门金鹭特种合金有限公司提供;Co粉和Ni粉,由中国上海Xtnami科技有限公司提供,表1所列为原料粉末的性能参数。无水乙醇作为球磨介质,由中国恒兴有限公司提供。

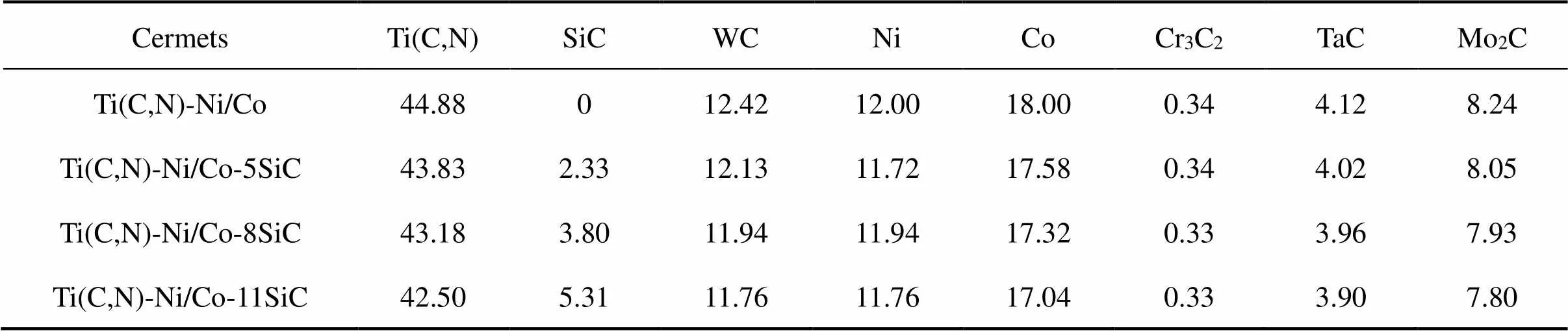

表2所列为SiC体积分数分别为0,5%,8%和11%的Ti(C,N)基金属陶瓷(分别标记为Ti(C,N)-Ni/Co,Ti(C,N)-Ni/Co-5SiC,Ti(C,N)-Ni/Co-8SiC和Ti(C,N)- Ni/Co-11SiC)的原料配比。首先按照表2称量原料粉末,与石蜡混合球磨48 h,球磨介质为无水乙醇,球磨机转速为260 r/min,球与料质量比为5:1。球磨后的混合粉末在真空干燥箱(型号:HS-DZG-6050)内干燥10 h,过80#筛网,然后在50 MPa压力下压制成尺寸为25 mm×8 mm×7 mm的块体。将压块在气压烧结炉(型号:ZTQ-180-20)中500 ℃下脱蜡2 h,然后升温并通氮气,在1 480 ℃下保持氮气分压1 kPa烧结24 h,再降温至1 250 ℃保温2 h,随炉冷却,得到4组不同SiC含量的Ti(C,N)基金属陶瓷。

表2 Ti(C,N)基金属陶瓷的成分

1.2 分析与测试

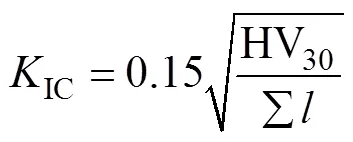

将Ti(C,N)基金属陶瓷样品进行机械打磨、抛光,采用阿基米德排水法测量其密度。用电子万能测试仪(Instron3369,美国)按三点弯曲法测定材料的横向断裂强度。跨距为14.5 mm,加载速度为2.0 mm/min。用HR-150A洛氏硬度计测定材料的硬度,总试验力为588 N。通过Vickers Indenter(HVS-30)硬度测试仪测定材料的硬度,载荷为294 N,保压时间为10 s,通过压痕裂纹长度计算材料的断裂韧性,计算公式为[26]:

式中:HV30为硬度,GPa;Σ是裂纹长度的总和,mm。以上性能均取5个试样进行测定,计算平均值。

利用日本理学Rigaku-D/max 2550型高功率旋转阳极靶X射线衍射仪(XRD)对材料进行物相分析。用Nova Nanosem 230型扫描电镜(SEM)和OXFORD X-Max型能量色散谱仪(EDS)对材料表面形貌和元素分布进行观察和分析。采用EPMA-1720型电子探针显微分析仪(electron probe microanalysis , EPMA)分析材料中各元素的分布。

用管式炉(GSL-1700X),在800 ℃空气气氛下对金属陶瓷进行氧化实验,氧化时间为96 h。每隔16 h取出样品,称量质量,并绘制质量增加量随氧化时间的变化曲线。

2 结果与讨论

2.1 微观结构

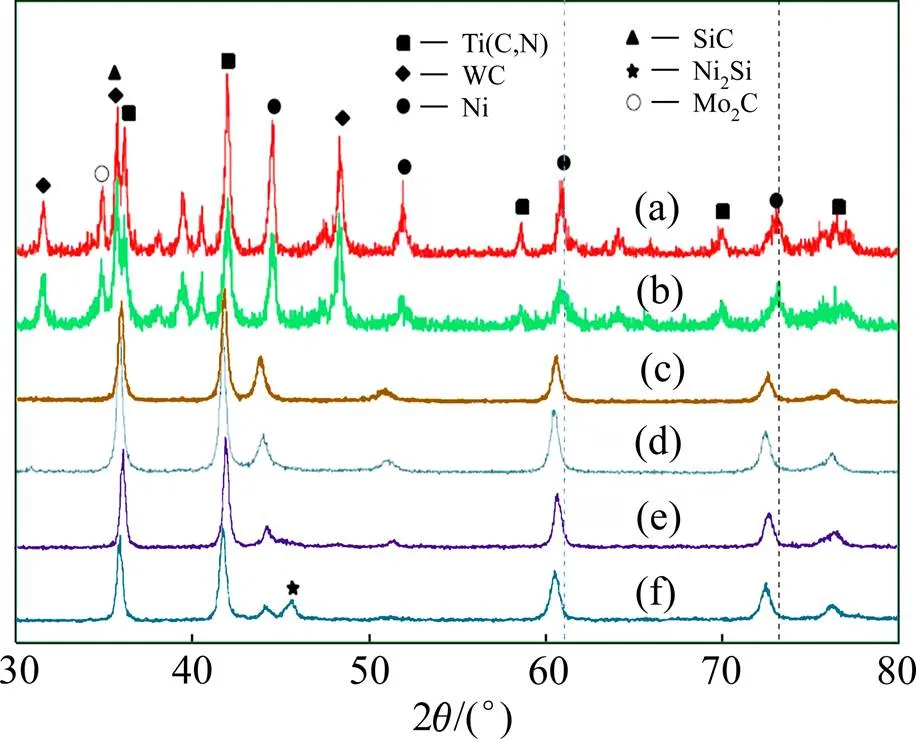

图1所示为Ti(C,N)-Ni/Co-5SiC金属陶瓷的原料粉末球磨前后以及不同SiC含量的Ti(C,N)基金属陶瓷的XRD谱。从图中可知,因球磨过程中冷焊和轻微的机械合金化作用导致粉末产生大量晶格畸变,所以混合球磨后的粉末特征峰强度稍有降低。烧结后的金属陶瓷中只观察到(Ti,Mo,W)(C,N)固溶体和粘结相Co/Ni的特征峰,表明加入的第二相碳化物(WC,Mo2C,TaC,Cr3C2和SiC等)在液相烧烧结过程中能与Ti(C,N)或粘结相较好地固溶。值得注意的是,当SiC含量(体积分数,下同)达到11%时,陶瓷材料中检测到Ni2Si相特征峰,这是由于在烧结过程中发生了以下反应[25]:2Ni+SiC→Ni2Si+C。烧结后Co/Ni特征峰与烧结前相比明显左移,主要是由于其他元素的间隙固溶,导致晶格常数增大。

图2所示为Ti(C,N)-Ni/Co-5SiC金属陶瓷的EPMA分析结果。结果表明该金属陶瓷中至少有4个相,分别为核芯相(黑色),内环相(白色),外环相(深灰色)以及粘结相(浅灰色)。核芯相以Ti(C,N)为主,内环相和外环相主要是富钛的(Ti,W,Mo,Ta,Cr)(C,N)固溶体,Si元素分布区域与Ni和Co的分布区域基本一致。没有出现SiC的明显偏析,也未形成大量Ni2Si相,符合Ni-Si相图的单相区情况[27]。

图1 球磨前后Ti(C,N)-Ni/Co-5SiC金属陶瓷的原料粉末以及不同SiC含量的Ti(C,N)基金属陶瓷XRD谱

(a) TiC(C,N)-Ni/Co-5SiC mixed-powder; (b) Milled of TiC(C,N)-Ni/Co-5SiC mixed-powder; (c) Ti(C,N)-Ni/Co; (d) Ti(C,N)-Ni/Co-5SiC; (e) Ti(C,N)-Ni/Co-8SiC;(f) Ti(C,N)-Ni/Co-11SiC;

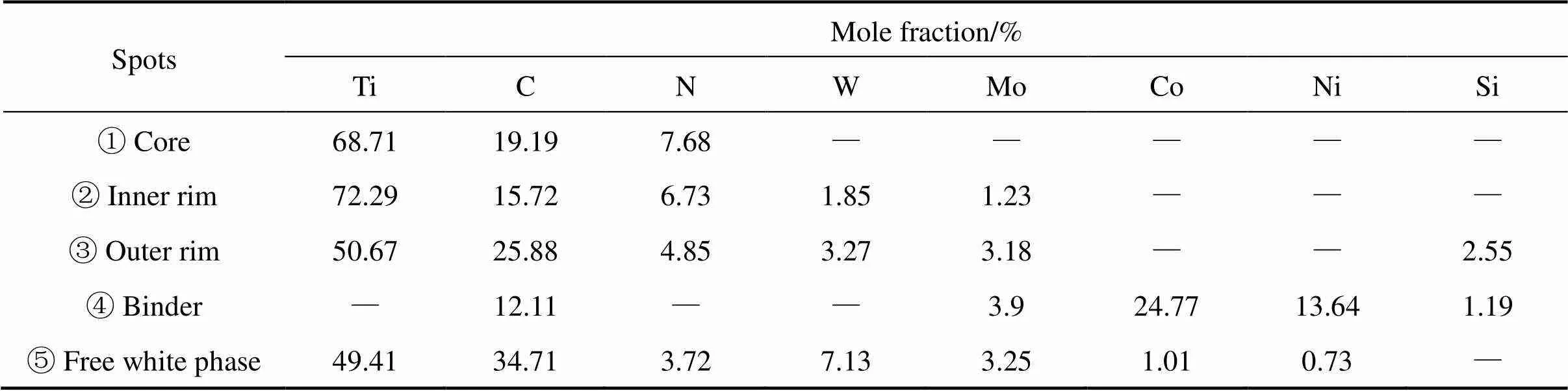

图3所示为Ti(C,N)-Ni/Co-5SiC和Ti(C,N)-Ni/Co- 11SiC金属陶瓷的SEM形貌,表3所列为图3中不同组织的EDS分析结果。图3(a)中的①,②,③和④这4个点分别位于核芯相(黑色)、内环相(白色)、外环相(深灰色)和粘结相(浅灰色)中。由EDS分析结果可知,核芯相为Ti(C,N),内环相为富Ti的(Ti,W,Mo)(C,N)固溶体,外环相为富Ti,W,Mo的(Ti,W,Mo)(C,N)固溶体,而粘结相主要是含有W,Mo,Si,C等多种元素的Ni基固溶体。这进一步表明添加WC,Mo2C,TaC,Cr3C2,SiC等碳化物的Ti(C,N)基金属陶瓷,其环形相的形成遵循溶解−析出机制[10−13]。一般认为,外环相的形成比形成内环相需要更高的烧结温度,因此在烧结过程中内环相比外环相形成时间早。能谱分析结果表明内环相中的Si元素比外环相中的少,表明SiC在Co/Ni中的溶解速率随温度升高而增大。在低温条件下,WC与Mo2C优先扩散溶解到粘结相中,达到饱和后在剩余的硬质相Ti(C,N)表面析出,形成富Ti的(Ti,W,Mo)(C,N)固溶体内环相。随温度升高,SiC溶解度增加,间隙固溶于粘结相中,且部分Si与粘结相反应形成Ni2Si相。图3(b)中所示的Ti(C,N)-Ni/Co- 11SiC金属陶瓷的⑤点处为晶粒较大的游离相(白色),从表3可知该游离相为(Ti,W,Mo) (C,N)固溶体,游离相中W和Mo含量非常高。如前所述,SiC在Co/Ni中的溶解速率随温度升高而增大,当金属陶瓷中SiC含量较高时,在高温烧结条件下,大量SiC溶解于液相粘结相中,降低了其他碳化物在粘结相中的溶解速率,导致部分WC/Mo2C未完全溶解。部分固溶相在未溶解的WC/Mo2C晶粒表面析出,形成W,Mo含量较高的(Ti,W,Mo)(C,N)固溶体。

图2 Ti(C,N)-Ni/Co-5SiC金属陶瓷的EPMA结果

(a) SEM-BSE morphology; (b) Ti element; (c) W element; (d) C element; (e) Si element; (f) Co element

图3 Ti(C,N)-Ni/Co-5SiC (a)和Ti(C,N)-Ni/Co-11SiC (b)金属陶瓷的SEM形貌

图4所示为不同SiC含量的Ti(C,N)基金属陶瓷SEM形貌。从图可见,不含SiC的以及含5%SiC和8%SiC的Ti(C,N)基金属陶瓷均呈现典型的环形相组织,但随SiC含量增加,环形相变得不完整,粘结相分布均匀性下降;当SiC含量增加至11%时,典型环形相组织不再明显,表明SiC的加入对溶解−析出过程起抑制作用。当SiC含量较高时,Ti(C,N)及其他碳化物的物质迁移速率下降,较多的Ti(C,N)及其他碳化物未完全溶解,固溶相在这些未完全溶解的碳化物表面析出,形成白色内环相、深灰色外环相和Ti(C,N)晶粒。从图4还看出,随SiC含量增加,硬质相晶粒尺寸减小,并从以多边形晶粒为主(含0%,5%,8%SiC的样品)变成以球形晶粒为主,这进一步证实了加入SiC对溶解−析出过程起抑制作用。

表3 图3中不同区域的元素含量EDS分析

图4 Ti(C,N)基金属陶瓷的SEM形貌

(a) Ti(C,N)-Ni/Co; (b) Ti(C,N)-Ni/Co-5SiC; (c) Ti(C,N)-Ni/Co-8SiC; (d) Ti(C,N)-Ni/Co-11SiC

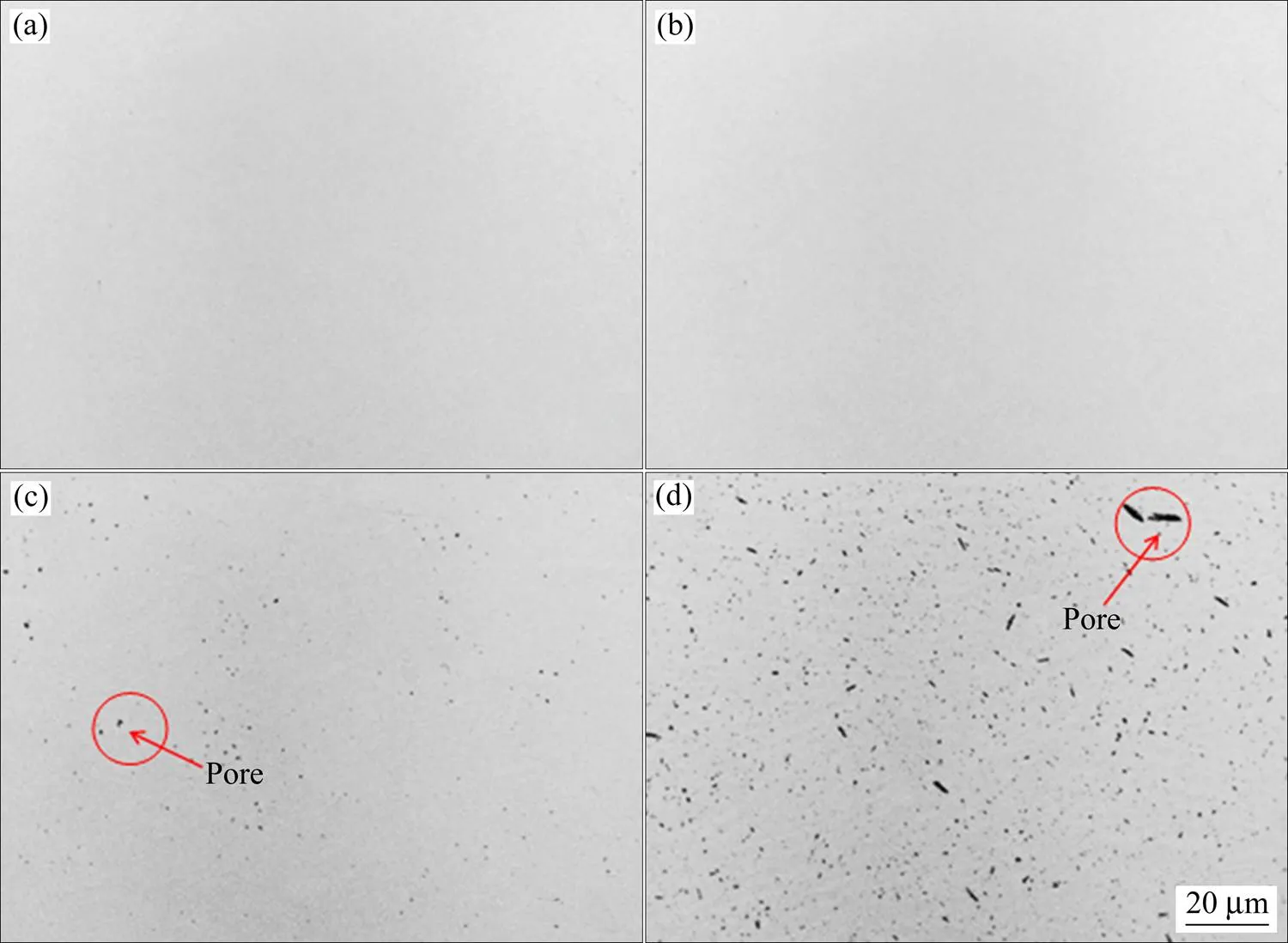

图5所示为抛光后的Ti(C,N)基金属陶瓷的金相组织。没有观察到明显的脱碳和渗碳现象。SiC含量小于8%的金属陶瓷,孔隙率小于A02B00,致密度较高。SiC含量达到8%及以上时,金属陶瓷内部出现明显的孔洞,孔径和数量随SiC含量增加而增大。这表明添加SiC会影响Ti(C,N)基金属陶瓷的烧结致密化。一般认为,烧结致密化主要受烧结早期颗粒重排(与粘结相对硬质相的润湿性有关)和后期晶粒生长的影响。SiC含量增加,烧结致密度下降,这进一步证实了加入SiC可导致液相粘结相对硬质相的润湿性下降。

2.2 力学性能

图6所示为Ti(C,N)基金属陶瓷的力学性能。从图6(a)可见,金属陶瓷的硬度随SiC含量增加而提高。可能有以下原因:1) SiC抑制晶粒生长,硬质相晶粒尺寸减小;2) 形成的脆性Ni2Si相使材料硬度提高。图6(b)表明Ti(C,N)-Ni/Co-5SiC合金的抗弯强度与Ti(C,N)-Ni/Co合金相比稍有提高,但继续增加SiC添加量时,抗弯强度显著下降,这是由于粘结相分布不均匀,不能为材料提供良好的塑韧性,甚至还会产生应力集中。由图6(c)可知,Ti(C,N)基金属陶瓷的断裂韧性随SiC含量增加先上升后下降。当加入少量SiC时,SiC固溶到粘结相中提高粘结相厚度,同时,少量SiC对硬质相晶粒生长的抑制作用较小,晶粒尺寸下降不明显,较大的晶粒使得裂纹扩展变得曲折偏转,所以材料的断裂韧性升高。然而在加入大量SiC时,硬质相晶粒生长受到明显抑制,晶粒尺寸显著下降,导致样品断裂韧性降低。此外,材料中的孔隙增加也使抗弯强度和韧性下降。

图5 Ti(C,N)基金属陶瓷的金相组织

(a) Ti(C,N)-Ni/Co; (b) Ti(C,N)-Ni/Co-5SiC; (c) Ti(C,N)-Ni/Co-8SiC; (d) Ti(C,N)-Ni/Co-11SiC

图6 SiC含量对Ti(C,N)基金属陶瓷性能的影响

(a) Rockwell hardness; (b) Flexural strength; (c) Fracture toughness

2.3 高温抗氧化行为

图7所示为Ti(C,N)基金属陶瓷在800 ℃空气气氛下氧化的质量增加率随氧化时间的变化。从图中看出,含有SiC的Ti(C,N)基金属陶瓷的质量增加速率和质量增加率都低于不含SiC的Ti(C,N)基金属陶瓷的。实验过程中观察到不含SiC的Ti(C,N)基金属陶瓷表面氧化层结构疏松易脱落,而含SiC的金属陶瓷表面氧化层较致密。这表明添加纳米SiC粉可提高Ti(C,N)基金属陶瓷的高温抗氧化性能。

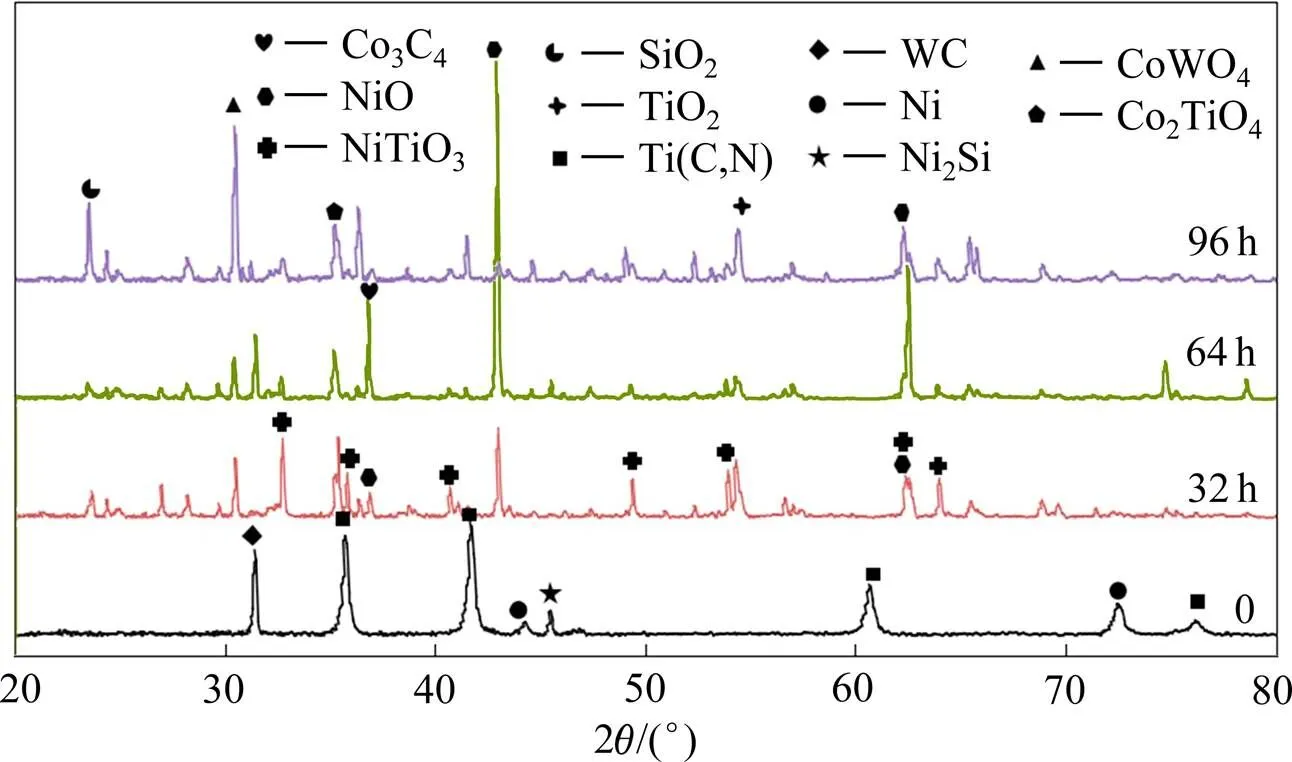

图8所示为Ti(C,N)-Ni/Co-5SiC金属陶瓷氧化96 h后的表面SEM形貌和元素面分布。从图中可看出,O元素主要分布于Co元素所在区域,而Ti元素的分布区域中O元素较少,因此认为Ti(C,N)-Ni/Co-5SiC金属陶瓷的氧化过程主要以粘结相的氧化为主。图9所示为Ti(C,N)-Ni/Co- 11SiC金属陶瓷氧化不同时间后的XRD谱。由图9可知,Si元素主要以SiO2形式存在,氧化物含量随氧化时间延长而增加。固溶的WC优先和粘结相Co反应生成大量CoWO4[28];氧化后期NiO峰消失是由于生成的大量NiO从基体上脱落,未能检测到。图10所示为不含SiC以及SiC体积分数分别为8%和11%SiC的Ti(C,N)基金属陶瓷氧化96 h后的XRD谱,由图可见SiO2的衍射峰随SiC含量增加而增强。在高温下生成的SiO2呈现较致密的稳定结构,它可能存在于微孔和界面处,或在一些区域形成氧化膜,阻碍氧气和金属陶瓷接触,从而提高材料的抗氧化性能[29−30]。同时,随SiC增多,Ti(C,N)的氧化产物由单纯的TiO2逐渐转变为NiTiO3, Co2TiO4和TiO2等多种形式。因此,含有SiC的Ti(C,N)基金属陶瓷的高温抗氧化机制主要是生成致密的SiO2氧化膜以及改变硬质相Ti(C,N)的氧化反应过程。

图7 Ti(C,N)基金属陶瓷在800 ℃空气氧化的质量增加率随氧化时间的变化

图8 Ti(C,N)-Ni/Co-5SiC金属陶瓷氧化96 h后的EPMA分析结果

图9 Ti(C,N)-Ni/Co-11SiC金属陶瓷在不同氧化时间下的XRD谱

图10 不同SiC含量的Ti(C,N)基金属陶瓷氧化96 h后的XRD谱

3 结论

1) 以SiC粉末为增强相制备的Ti(C,N)基金属陶瓷,SiC主要以固溶的形式分布在粘结相中。SiC对硬质相的晶粒生长有抑制作用,随SiC含量增加,环形相的完整性降低,粘结相的分布均匀性下降,硬质相平均晶粒尺寸减小,并且材料的致密度下降。

2) 添加适量纳米SiC可提高Ti(C,N)基金属陶瓷的力学性能。材料硬度随SiC含量增加而增大。SiC含量低于5%时,断裂韧性随SiC含量增加而增强;抗弯强度基本不受影响;SiC含量超过5%时,材料的断裂韧性和抗弯强度急剧下降。含5%SiC的Ti(C,N)基金属陶瓷综合性能较优异,HRA为88.8,横向断裂强度为2 280 MPa,断裂韧性为13.22 MPa·m1/2。

3) 添加SiC可提高Ti(C,N)基金属陶瓷的高温抗氧化性能。随SiC增多,材料表面的氧化层更致密,并且硬质相Ti(C,N)的氧化产物由单纯的TiO2逐渐转变为NiTiO3,Co2TiO4,TiO2等多种形式,从而延缓硬质相的高温氧化。

[1] BHAUMIK S K, BALASUBRAMANIAM R, UPADHYAYA G S, et al. Oxidation behaviour of hard and binder phase modified WC–10Co cemented carbides[J]. Journal of Materials Science Letters, 1992, 11(21): 1457−1459.

[2] LOFAJ F, KAGANOVSKII Y S. Kinetcs of WC-Co oxidation accompanied by swelling[J]. Journal of Materials Science, 1995, 30(7): 1811−1817.

[3] BASU S N, SARIN V K. Oxidation behavior of WC-Co[J]. Materials Science and Engineering A, 1996, 209(1/2): 206−212.

[4] VOITOVICH V B, SVERDEL V V, VOITOVICH R F, et al. Oxidation of WC-Co, WC-Ni and WC-Co-Ni hard metals in the temperature range 500−800℃[J]. International Journal of Refractory Metals and Hard Materials, 1996, 14(4): 289−295.

[5] ETTMAYER P, KOLASKA H, LENGAUER W, et al. Ti(C,N) cermets-metallurgy and properties[J]. International Journal of Refractory Metals and Hard Materials, 1995, 13(6): 343−351.

[6] BOLOGNINI S, FEUSIER G, MARI D, et al. High temperature mechanical behavior of Ti(C,N)-Mo-Co cermets[J]. International Journal of Refractory Metals and Hard Materials, 1998, 16(4/6): 257−268.

[7] MARI D, BOLOGNINI S, FEUSIER G, et al. TiMoCN based cermets: Part I. Morphology and phase composition[J]. International Journal of Refractory Metals and Hard Materials, 2003, 21(1/2): 37−46.

[8] MARI D, BOLOGNINI S, FEUSIER G, et al. TiMoCN based cermets Part II. Microstructure and room temperature mechanical properties[J]. International Journal of Refractory Metals and Hard Materials, 2003, 21(1/2): 47−53.

[9] SHI Z M, YIN D Z, ZHANG D Y, et al. Characterisation of Ti(C,N)-based cermets with various nitrogen contents studied by EBSD/SEM and TEM[J]. Journal of Alloys and Compounds, 2017, 695: 2857−2864.

[10] ZHANG M, YANG Q Q, XIONG W H, et al. Effect of Mo and C additions on magnetic properties of TiC-TiN-Ni cermets[J]. Journal of Alloys and Compounds, 2015, 650(2): 700−704.

[11] PARK J K, PARK S T. Densification of TiN-Ni cermet swith addition of Mo2C[J]. International Journal of Refractory Metals and Hard Materials, 1999, 17(1): 295−298.

[12] ETTMAYER P, LENGAUER W. The history of Ti(C,N) cermets[J]. Powder Metallurgy International, 1989, 21(2): 37− 38.

[13] ZHANG X, LIU N, RONG C. Effect of molybdenum content on the microstructure and mechanical properties of ultra-fine Ti (C,N) based cermets[J]. Mater Charact, 2008, 59(4): 1690–1696.

[14] ROLANDER U, WEINL G, ZWINKELS M, Effect of Ta on structure and mechanical properties of (Ti,Ta,W)(C,N)-Co cermets[J]. International Journal of Refractory Metals and Hard Materials, 2001,19(2): 325−328.

[15] YOSHIMURA H, SUGIZAWA J, NISHIGAKI K. The reactior occuring during sintering and the characteristics of TiC-20%TiN- 15%WC-10%TaC-9%Mo-5.5%Ni-11%Co cermet[J]. Trend Refract Met Hard Met Spec Mater Technol, 1981(2): 727–741.

[16] PARK D S, PARK C, LEE Y D. Oxidation of Ti(C,N)-based ceramics exposed at 1 373 K in air[J]. J Am Ceram Soc, 2000, 83(3): 672−674.

[17] 郑勇, 刘文俊, 游敏, 等. Cr3C2和VC对Ti(C,N)基金属陶瓷中环形相的价电子结构和性能的影响[J]. 硅酸盐学报, 2004, 32(4): 422−428. ZHENG Yong, LIU Wenjun, YOU Min, et al. Effects of Cr3C2and VC on the valence electron structure and properties of the ring-shaped phase in Ti(C,N)-based cermets[J]. Journal of The Chinese Ceramic Society, 2004, 32(4): 422−428.

[18] HUANG S G, LI L, BIEST O V D, et al. VC-and Cr3C2-doped WC-NbC-Co hardmetals[J]. Journal of Alloys and Compounds, 2008, 464(2): 205−211.

[19] LEI Y W, SUN J, DU X W, et al. Properties and microstructure of VC/Cr3C2-doped WC/Co cemented carbides[J]. Rare Metal, 2007, 26(6): 584−590.

[20] 薛萍, 张建军, 艾云龙, 等. SiC掺杂WC-10Ni硬质合金的真空烧结及性能[J], 稀有金属材料与工程, 2019, 48(2): 566−572. XUE Ping, ZHANG Jianjun, AI Yunlong, et al. Vacuum sintering and properties of SiC-doped WC-10Ni cemented carbide[J]. Rare Metal Materials and Engineering, 2019, 48(2): 566−572.

[21] SUN L, PAN J S. Fabrication and characterization of TiCw/ MoSi2and SiCw/MoSi2composites[J]. Materials Letter, 2002, 52(2): 223−228.

[22] LI C W, HUANG Y, WANG C A. Mechanical properties and microstructure of laminated Si3N4+SiCw/BN+Al2O3ceramics densified by spark plasma sintering[J]. Materials Letter, 2002, 57(1): 336−342.

[23] ZHANG X N, GENG L, XU B. Compressive behaviour of Al-based hybrid composites reinforced with SiC whiskers and SiC nanoparticles[J]. Materials Chemisty and Physics, 2007, 101(1): 242−246.

[24] WU P, ZHENG Y, ZHAO Y L, et al. Effect of SiC whisker addition on the microstructures and mechanical properties of Ti(C,N)-based cermets[J]. Materials & Design, 2011, 32(2): 951−956.

[25] PENG Y, PENG Z J, REN X Y, et al. Effect of SiC nano-whisker addition on TiCN-based cermets prepared by spark plasma sintering[J]. International Journal of Refractory Metals and Hard Materials, 2012, 34: 36−40.

[26] SCHUBERT W D, NEUMEISTER H, KINGER G, et al. Hardness to toughness relationship of fine-grained WC-Co hardmetals[J]. International Journal of Refractory Metals and Hard Materials, 1998, 16(2): 133− 142.

[27] MASSALSKI T B, OKAMOTO H. Binary Alloy Phase Diagrams, Vol. 3[M]. OH, USA: ASM International, Materials Park, 1990.

[28] 陈丽勇.WC-Co硬质合金的氧化及磨损[D]. 长沙: 中南大学, 2016. CHEN Liyong. Oxidation and wear of WC-Co cemented carbide[D]. Changsha: Central South University, 2016.

[29] ZHOU S B, Ablation behavior of ZrB2-SiC-ZrO2ceramic composites by means of the oxyacetylene torch[J]. Corrosion Science, 2009, 51(9): 2071−2079.

[30] CHU Y, LI H, FU Q, et al. Nanowire-toughened SiC coating for oxidation protection of C/C composites[J]. Corrosion Science, 2013, 70(1): 11−16.

Nano-SiC addition on microstructure, mechanical properties and high temperature oxidation resistance of Ti(C,N)-based cermets

GONG Difan1, LI Yongxia1, 2, YANG Hailin1, ZOU Dan2, LIU Yanjun2

(1. State Key Laboratory for Powder Metallurgy, Central South University, Changsha 410083, China; 2. Hunan Boyun-dongfang Powder Metallurgy Co., Ltd., Changsha 410205, China)

Ti(C,N), WC, Mo2C, TaC and Cr2C3powders were used as the main raw materials, Co and Ni powders were used as binders, and nano-SiC powders with 0−11% volume fraction were added as the reinforcing phase to prepare Ti- (C,N) based cermets. The effect of SiC content on the microstructure, mechanical properties and high temperature oxidation resistance of ceramic materials was studied. The results indicated that a small amount of SiC could not change the original phase structure of the cermet. As SiC content increased, the integrity of the ring phase decreased and the average grain size of the hard phase reduced. Ti(C,N)-based cermet with 5% volume fraction SiC had excellent comprehensive properties, with Rockwell hardness of 88.8 HRA, flexural strength of 2 280 MPa, and fracture toughness of 13.22×103kN∙m−3/2. The addition of SiC enhanced the high temperature oxidation resistance of Ti(C,N) based cermets and produced a dense SiO2film on the surface.

Ti(C,N)-based cermets; nano-SiC; microstructure; mechanical properties; high temperature oxidation resistance

TG148

A

1673-0224(2020)04-321-09

2020−05−13;

2020−06−02

杨海林,副教授,博士。电话:13973182703;E-mail: y-hailin@csu.edu.cn

(编辑 汤金芝)