氮气烧结金属注射成形17-4PH不锈钢的组织与性能

2020-09-24王越李瑞迪袁铁锤

王越,李瑞迪,袁铁锤

氮气烧结金属注射成形17-4PH不锈钢的组织与性能

王越,李瑞迪,袁铁锤

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用全程氮气烧结工艺,分别在1 260,1 290和1 305 ℃烧结制备MIM 17-4PH不锈钢,分析和测试不锈钢的组织与性能,并与常规的真空烧结+氩气分压烧结法制备的MIM 17-4PH不锈钢进行对比。结果表明:在全程氮气气氛下烧结17-4PH不锈钢,渗氮效果较好。与真空烧结+氩气烧结不锈钢相比,全程氮气烧结的17-4PH钢的致密度有所降低,但晶粒明显细化,并出现新的组织,奥氏体含量随烧结温度升高而降低。1 290 ℃氮气烧结的MIM 17-4PH不锈钢,致密度较高,渗氮效果好,晶粒细小,并有均匀分布的细小第二相,具有良好的综合力学性能。与真空烧结+氩气烧结的MIM 17-4PH不锈钢相比,该不锈钢的抗拉强度从900 MPa显著提高到1 158 MPa,伸长率从6%大幅增加至约10%,截面硬度(HRC)从20.2提高到28.0。

氮气烧结;金属注射成形;17-4PH;显微组织;力学性能;塑性

17-4PH不锈钢具有优异的综合力学性能,良好的耐腐蚀性能、焊接性能及抗菌性能[1],广泛应用于机械零件、医疗器械、航空航天和石油石化等领域[2],但17-4PH材料因硬度较高而不易加工。金属粉末注射成形(metal injection molding,简称MIM)是一种高效率、高精度的近净成形技术,在制造精密、形状复杂的零部件方面具有独特的优势,近年来在电子行业和汽车零部件制造领域,MIM制品的需求量和生产量日益增加[3]。目前,对于MIM技术的研究主要集中于研制更优的粘结剂、绿色高效的脱脂方式以及钛合金等新材料的开发和提高材料性能等方面[4-6]。研究表明烧结工艺对MIM Ti-6Al-4V合金的组织、性能以及致密度等有很大影响[7],通常情况下,17-4PH不锈钢零件的烧结工艺由高温真空烧结和氩气保护烧结配合而成。氮气的来源广,价格较低;同时,在钢中渗氮有利于提高材料的综合性能[8];并且相较于常规的热处理渗氮工艺,MIM制品的氮气烧结是从金属粉末态时开始渗氮,可使渗氮效果有更大的深度和更好的均匀性。因此,本文作者采用全程氮气烧结工艺,分别在1 260,1 290和1 305 ℃烧结制备MIM 17-4PH不锈钢,分析和测试烧结后不锈钢的组织与性能,并与采用真空烧结+氩气分压烧结的常规烧结工艺制备的MIM 17-4PH不锈钢进行对比,以期在不增加工艺复杂度和成本的情况下提升材料的力学性能。

1 实验

1.1 原材料

所用MIM喂料为BASF Catamold®evo 17-4PH喂料,由巴斯夫(中国)有限公司研制,是一种以POM(聚甲醛树脂)为基的塑基喂料,其所用17-4PH不锈钢粉末的化学成分列于表1。喂料来源稳定可靠,成分均匀,有利于保证实验结果的可靠性。

表1 17-4PH不锈钢粉末的化学成分

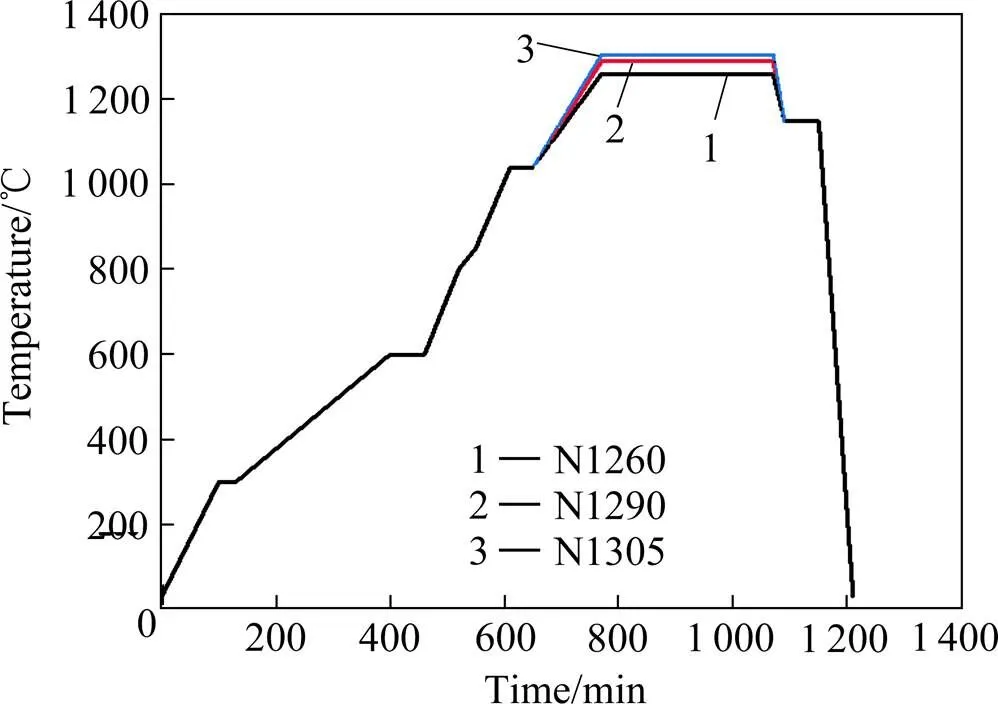

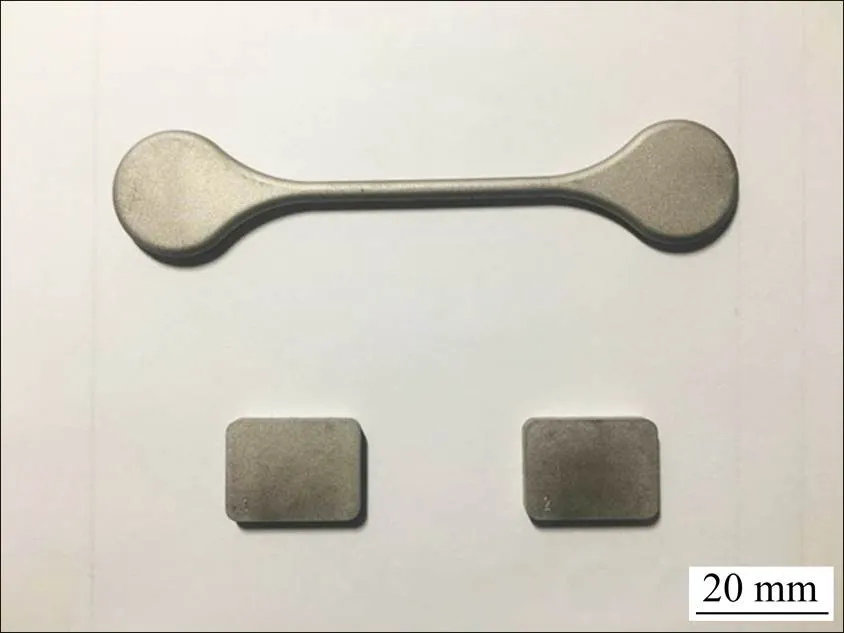

先将喂料加入ZHAFIRZE1200型注射成形机中注射成形,成形坯体在SinterZone STZ-600L-G脱脂炉中进行催化脱脂,硝酸气氛中110 ℃脱脂240min。然后用HIPER VM48/48/200真空脱脂烧结炉进行热脱脂和烧结。烧结全程使用氮气气氛,最终烧结温度分刚为1 260,1 290和1 305 ℃,烧结温度曲线如图1所示,得到图2所示的MIM17-4PH不锈钢拉伸试样和块状样品。烧结工艺的设计思路为:在600 ℃前缓慢加热并设置阶梯保温,保证催化脱脂后的脱脂件在烧结炉中热脱脂完全;快速升温至800 ℃时,负压脱脂阶段结束,开始分压烧结阶段,略微减小升温速率,从此时起烧结体表面开始扩散,颗粒之间开始连结[9],而且γ-Fe相随温度升高而增多。根据Fe-N相图可知N在γ-Fe中的固溶度较高,分布在粉末颗粒周围的氮气有机会转变为N原子固溶于γ-Fe中。升温至1 040 ℃保温一段时间,1 040 ℃为17-4PH不锈钢的最佳固溶温度,保温过程使烧结体成分更均匀;进一步升温至目标烧结温度,保温300 min;随后将温度降至1 148 ℃,γ-Fe的面心立方晶粒在此时具有较大的原子间隙,一般情况下是渗碳的最佳温度,而N原子与C原子的直径大小相近,因此在此温度下保温有利于N原子更充分地固溶至γ-Fe中。最后,采用较快的冷却速率进行冷却,使N来不及析出而固溶于Fe中。从分压烧结阶段开始,氮气气压上升到50 kPa,其后保持不变。将最终烧结温度为1260,1290和1 305 ℃的17-4PH不锈钢样品分别标记为N1260,N1290和N1305。另采用常规工艺(1 040 ℃真空烧结+1 290 ℃氩气烧结)对注射成形的17-4PH不锈钢坯体进行烧结,分压烧结时气压为10 kPa,氩气仅作为保护气体,以防止后续烧结阶段材料被氧化,烧结样品标记为Ar1290,与全程氮气烧结的样品进行对比。

图1 氮气烧结MIM 17-4PH不锈钢的温度曲线

图2 注射成形17-4PH不锈钢烧结件

1.2 结构表征及性能测试

采用阿基米德排水法测定注射成形17-4PH不锈钢的密度,每组取3个样品进行测定,计算平均值。用CRIMS DLL 100电子万能试验机对不锈钢进行拉伸试验,每组取3至4个样品进行试验,获得应力−应变曲线,剔除异常曲线,然后对应力−应变曲线进行数据分析,分别对各组样品的拉伸性能取平均值。将不锈钢样品沿纵向切开,分别对表面和截面进行镶样、打磨和抛光处理,用1 g FeCl3·6H2O+3 mL HCl+12 mL H2O组成的腐蚀液进行腐蚀,利用Leica DM4000 M金相显微镜观察截面的微观组织,用华银600HVS- 1000 AVT图像显微硬度计测定截面的维氏硬度,并用华银671HRS-150数显洛氏硬度计测定样品表面和截面的洛氏硬度,每组随机选取一个样品,在样品上选取4个点进行测定,计算平均值。用X射线衍射仪(XRD)分析17-4PH不锈钢表面和截面的物相组成。用Quanta 250 FEG扫描电镜(SEM)观察不锈钢样品截面与拉伸断口形貌。

2 结果与分析

2.1 密度

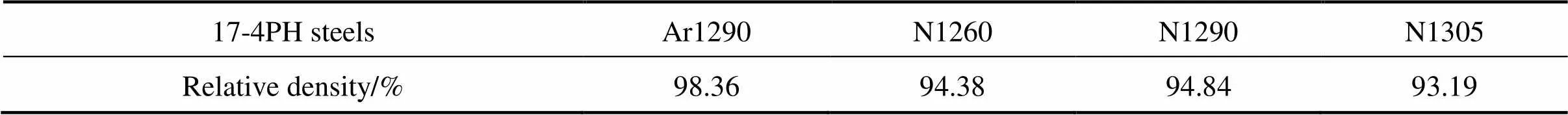

表2所列为MIM 17-4PH不锈钢的密度。可见氮气烧结的不锈钢N1260,N1290和N1305的密度均明显小于真空烧结+1 290 ℃氩气烧结的不锈钢Ar1290,同时观察到氮气烧结的尺寸收缩较小,这表明相较于常规的先真空烧结后氩气烧结工艺,全程氮气烧结会减缓高温烧结的致密化过程和降低烧结致密度。根据粉末冶金原理[10],在氮气烧结过程中,物质主要通过扩散和流动的形式发生迁移,颗粒间距离不断缩小,形成烧结颈。随着烧结的进行,烧结颈不断增大,同时孔隙的尺寸和数量不断减小,烧结体逐渐致密;在达到较高致密度后,闭孔隙尺寸缩小和孔隙数量减少的速度变得十分缓慢,最后残留少量孔隙无法消除。这是因为在氮气烧结时,烧结初期颗粒间的接触面积小,烧结体内的孔隙大且均为开孔,氮气进入并充满孔隙;到了烧结中期,随着烧结体收缩,烧结体内出现闭孔隙,而氮气被留在闭孔隙中;在烧结末期,烧结体已具有较高密度,孔隙率难以进一步减小。孔隙的消失速率与表面能和孔隙压力g有关,致密化速率方程如下:

式中:为密度;为时间;为原子体积;V为体积扩散率;k为玻尔兹曼常数;为热力学温度;为晶粒尺寸;为固气表面能;为孔隙直径;g为孔隙内的压力。由式(1)可知,若孔隙内存在气体,其压力为g,则烧结体的致密化速率dd降低,也就是说闭孔隙中留存的气体使烧结体的致密化速率降低。在氮气烧结中,烧结体内的闭孔隙中存在氮气,随着致密化的进行,闭孔隙逐渐缩小,孔隙内的压力不断增大,烧结末期孔隙很难进一步缩小,使得不锈钢的致密度较低。而采用真空烧结+氩气烧结工艺时,在真空烧结阶段烧结体已经开始致密化,开孔隙逐渐转变为闭孔隙,此时形成的闭孔中没有气体,在随后的氩气烧结阶段,氩气无法进入闭孔,不会阻碍烧结体的致密化,所以最终的致密度比氮气烧结的高。

从表2还看出,不同温度下氮气烧结的17-4PH不锈钢致密度不同,其中N1290的致密度最高。晶界是空位向外扩散的快速通道,温度升高势必会加快空位沿晶界向外扩散的速率,进而缩小闭孔隙的尺寸,提高致密度,因此N1290的致密度高于N1260。而N1305的致密度低于N1290的原因是温度过高使得晶界具有更大的迁移推动力,部分晶粒在烧结末期发生二次再结晶,出现晶粒长大,一部分晶粒长大比周围晶粒更快,大晶粒不断吞没周围的小晶粒而迅速长大,此时晶界越过气孔并将气孔包入内部,使其成为孤立的闭孔而无法通过晶界迁移扩散,这就导致这部分气孔不易被消除,并且随气孔变小,孔内气压不断增大,直至与界面张力平衡,从而阻碍致密化进程。

表2 MIM 17-4PH不锈钢的致密度

2.2 显微组织

图3(a)所示为MIM 17-4PH不锈钢表面的XRD谱。由图3(a)可见,Ar1290表面全为α-Fe相,而氮气烧结的17-4PH不锈钢表面除了有α-Fe相,还出现γ-Fe渗氮相和ε-Cu相[11],烧结温度越高,新相的衍射峰越弱,即γ-Fe渗氮相和ε-Cu相的含量越低,相应地α-Fe相含量越高。不锈钢样品表面与内部的显微组织不同,表层厚度小于80 μm,因此距表面80 μm以下的截面组织即为材料内部的组织。图3(b)所示为不锈钢样品内部的XRD谱。由图可知,N1260与N1290的内部与表面一样,仍由α-Fe相、γ-Fe渗氮相以及ε-Cu相组成,但α-Fe相含量高于表面的α-Fe相含量,并且随烧结温度升高,α-Fe相含量增加。N1305的内部没有检测到γ-Fe渗氮相,几乎全为α-Fe相。

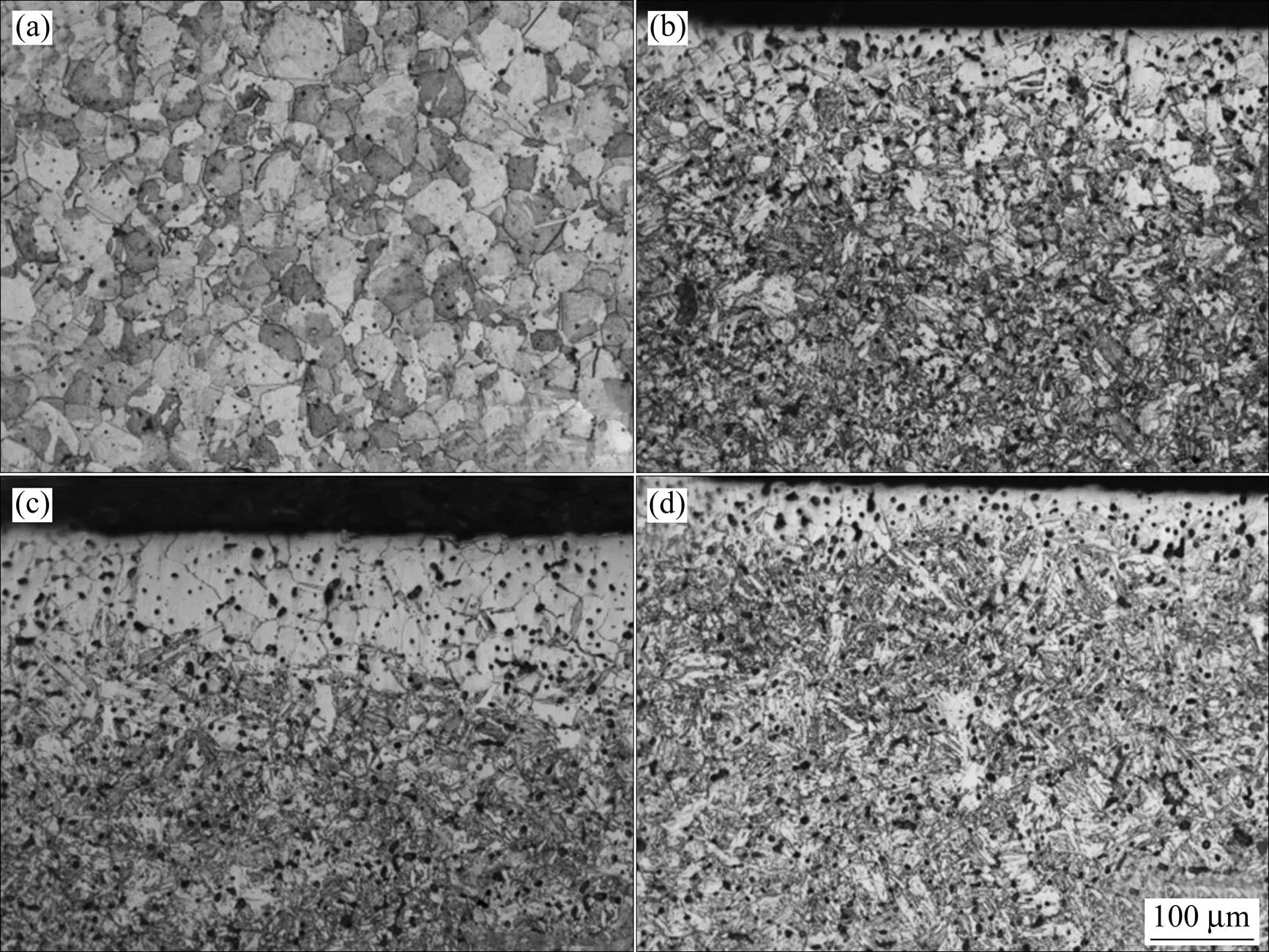

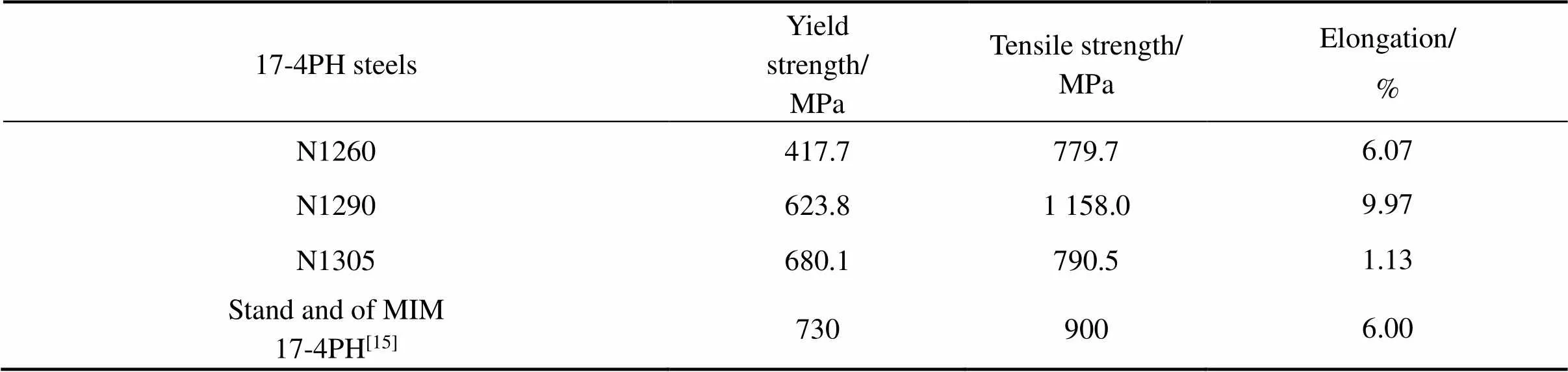

图4所示为17-4PH不锈钢截面的金相显微组织,截面边缘组织即为材料的表面组织,边缘以下为材料内部组织。结合XRD图谱,可以看出Ar1290的表层和内部组织皆为均匀分布的块状铁素体和细小的板条状马氏体,CHUNG等[12]在研究中也发现了类似的组织。氮气烧结的17-4PH不锈钢表面组织与内部组织明显不同,结合XRD分析可知,N1260的表面主要为渗氮奥氏体组织,有少量板条状马氏体和ε-Cu析出相,而内部的渗氮奥氏体组织大大减少,且仍有少量板条状马氏体和ε-Cu相,此外还观察到粒状贝氏体[13]和弥散分布的点状、颗粒状及些许针状铁素体组织,孔隙大多分布在晶界处。N1290与N1260类似,表面主要为渗氮奥氏体相,有少量板条状马氏体和沉淀析出相分布,但表层奥氏体层的厚度比N1260的厚;N1290内部组织也包括奥氏体、板条状马氏体、沉淀相、粒状贝氏体和铁素体,但马氏体更多而奥氏体更少,并且细小晶粒分布更均匀。在N1305的表面同样有渗氮奥氏体和少量ε-Cu析出相,但板条状马氏体的含量比N1260与N1290明显增多,并且观察到有铁素体存在;N1305的内部为马氏体+铁素体组织,析出相不明显。与Ar1290不同,氮气烧结的材料出现大量奥氏体组织,这是因为N是奥氏体稳定化元素[14],在冷却过程中可抑制面心立方结构(γ-Fe)转变为体心立方结构(α-Fe)。图4中氮气烧结的所有样品,其表面与内部的组织都有所不同,是因为表面和内部所处环境的氮元素浓度不同。材料内部的氮元素皆来自在烧结体形成闭孔隙时留存在孔隙中的氮气,在后续的烧结过程中只有氮气逸出而无氮气再进入烧结体内部;而材料表面环境中的氮由外界稳定提供,因此烧结体表面所处环境的氮浓度远远大于烧结体内部,所以表层的渗氮效果更显著,N元素的奥氏体稳定化效果也更明显,使得表层具有更多奥氏体。

图3 17-4PH不锈钢的XRD谱

(a) Surfaces; (b) Interior

图4 17-4PH不锈钢截面的金相组织

(a) Ar1290; (b) N1260; (c) N1290; (d) N1305

从图4还看出,氮气烧结的17-4PH不锈钢晶粒明显小于氩气烧结的不锈钢晶粒,说明氮气烧结有利于晶粒细化,原因是在氮气烧结过程中形成了更多的孔隙,阻碍晶界迁移。在更大倍数的视野可看出氮气烧结的17-4PH不锈钢,晶粒尺寸随烧结温度降低而减小,这是因为温度越高越有利于晶界移动,导致晶粒长大。N1290的晶粒尺寸略大于N1260,而N1305的部分晶粒尺寸明显大于N1290,这也证明在烧结温度偏高时会出现晶粒异常长大现象。

对氮气烧结的17-4PH不锈钢截面进行N元素的EDS面扫分析,选取截面如图5(a)所示,N1260,N1290和N1305的N元素面扫结果分别如图5(b),(c)和(d)所示。可见整个不锈钢样品内N元素分布均匀,与距表面的深度无关。N1260,N1290和N1305的含氮量(质量分数)分别为0.13%,0.16%和0.05%,表明1 290 ℃烧结的渗氮效果最佳。因为1 290 ℃比1 260 ℃的烧结温度高,N原子扩散更快,所以N1290的渗氮效果会好于N1260;而N1305因其在烧结末期有晶粒异常长大现象,晶粒较大,晶界较少,不利于N的扩散,因此在最后的1 148 ℃保温渗氮过程中渗氮效率明显降低,导致最终氮含量低。

图5 17-4PH不锈钢截面的N元素分布EDS面扫描结果

(a) EDS scanning area; (b), (c), (d) N element distribution of N1260, N1290 and N1305, respectively

2.3 硬度

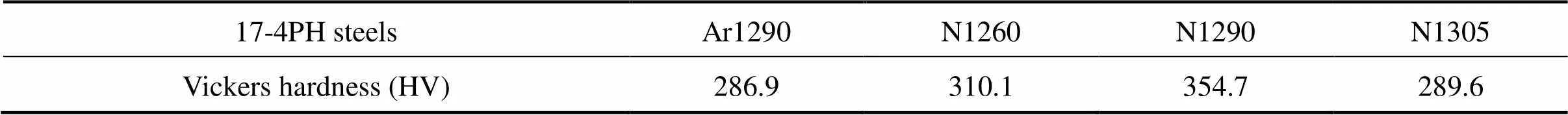

表3所列为17-4PH不锈钢截面的显微硬度(HV)。显微硬度反映材料的真实硬度,取决于材料的组织结构。从表3可知,所有氮气烧结的17-4PH不锈钢硬度都高于氩气烧结的不锈钢硬度,这是因为氮气烧结的不锈钢晶粒较小,且均有渗氮,存在细晶强化和固溶强化,所以硬度较高。其中的N1260与N1290的晶粒细小且含N量高,因此强化效果更好。此外,这2种材料还存在第二相强化作用,所以硬度较高。N1290的细小第二相分布更均匀,并且含有更多的马氏体,因此其显微硬度最高,HV比Ar1290高67.8。

表3 17-4PH不锈钢截面的显微硬度

图6所示为17-4PH不锈钢表面与内部的洛氏硬度。由图可知,氮气烧结的不锈钢表面硬度随烧结温度升高而升高,这是因为马氏体较硬而奥氏体较软,氮气烧结的不锈钢表面马氏体含量随温度升高而增多。N1260和N1290的表面硬度都低于Ar1290的表面硬度,只有N1305的表面硬度高于Ar1290的,这是因为N1260和N1290表面的孔隙多于Ar1290的,并且表面组织又以较软的奥氏体组织居多。N1305虽然表面孔隙多于Ar1290,但其表面组织中有大量较硬的马氏体,所以N1305的表面硬度较高。从材料内部的洛氏硬度来看,氮气烧结的17-4PH不锈钢内部硬度皆高于Ar1290的,其中N1290的硬度最高,显微组织中的马氏体和细晶强化起主要作用。N1260和N1290的截面硬度高于表面硬度,表明其内部的力学性能优于表面。通过金相分析可知,这2个样品的表面主要为奥氏体,而内部则出现较硬的板条状马氏体,从而导致材料内部的性能优于表面。

图6 17-4PH不锈钢表面与内部的洛氏硬度

2.4 拉伸性能

表4所列为MIM 17-4PH不锈钢的拉伸性能。可见氮气烧结的不锈钢屈服强度随烧结温度升高而升高,这是由不锈钢中晶体的结构和含量决定的。金属材料的屈服过程主要是位错的运动。从XRD分析结果可知,氮气烧结的MIM 17-4PH不锈钢,α-Fe相含量随烧结温度升高而增多,根据派−纳力公式可知,相比于面心立方结构的γ-Fe,体心立方结构的α-Fe晶体位错宽度小,点阵阻力大,不利于位错滑移,所以材料的屈服强度高。N1305的致密度低于N1290,孔隙率较高,拉伸试验过程中实际受力面积减小,并造成应力集中,所以N1305的抗拉强度低于N1290。

表4 MIM 17-4PH不锈钢的拉伸性能

本研究采用氮气烧结制备的MIM 17-4PH不锈钢屈服强度均低于典型的MIM 17-4PH不锈钢,并且N1260和N1305的抗拉强度也较低。致密度是影响粉末冶金制品力学性能的重要因素,氮气烧结的MIM 17-4PH不锈钢致密度明显低于常规工艺制备的MIM 17-4PH不锈钢,因此氮气烧结材料的屈服强度和抗拉强度都较低。影响粉末烧结材料力学性能的另一个重要因素是显微组织。与常规烧结的MIM 17-4PH不锈钢组织相比,N1290含有渗氮奥氏体组织,且晶粒细小,并有大量均匀分布的第二相,通过固溶强化、细晶强化和弥散强化提高材料的强度;此外,由于奥氏体的塑性较好,细小晶粒能够降低拉伸时的应力集中效应,分布在晶界的富铜第二相也有阻碍裂纹过界扩展和松弛裂纹尖端应力场的作用,均有利于提高材料的伸长率。在这些因素的综合作用下,N1290的致密度虽然不及常规烧结件,但其抗拉强度比典型常规烧结件高258 MPa,塑性明显提升,伸长率接近10%。

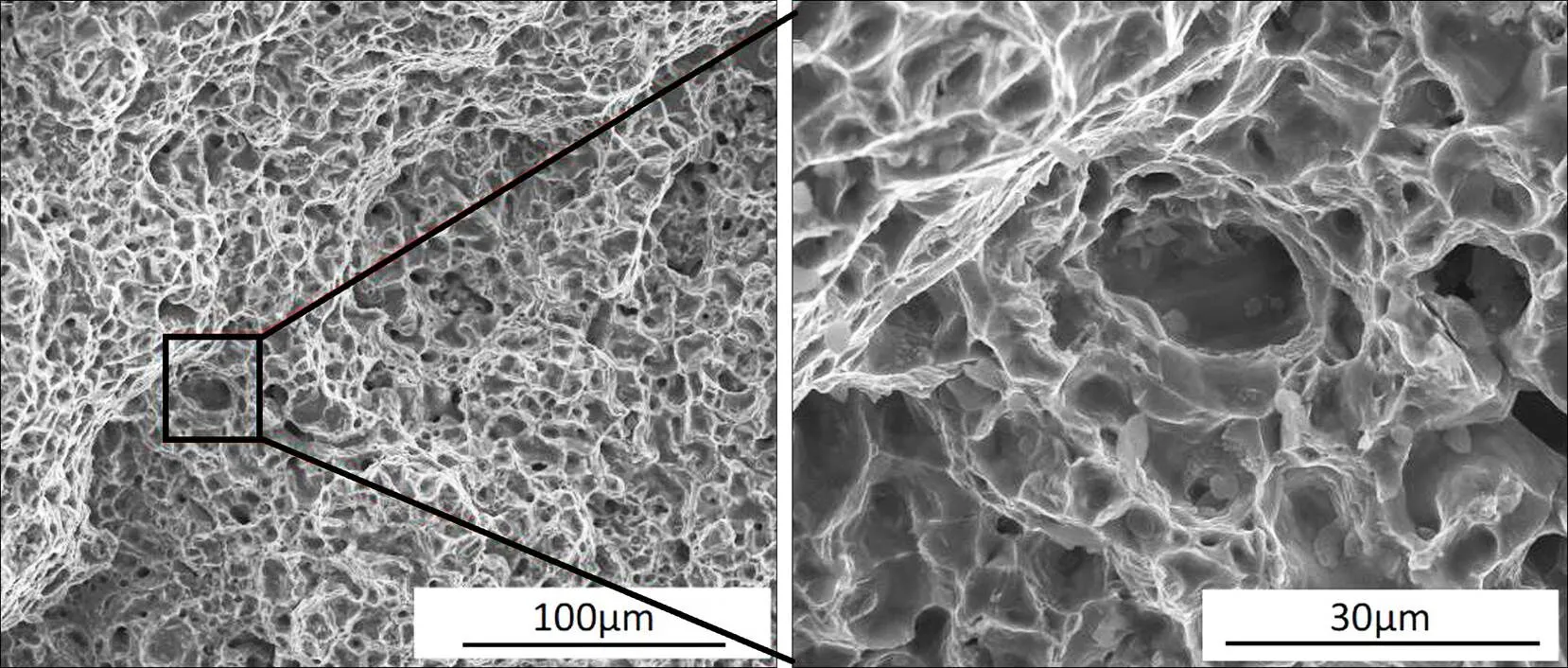

图7 N1290的拉伸断口SEM形貌

图7所示为N1290的拉伸断口SEM形貌,可见断口上分布着大量韧窝,表明材料的微观断裂方式是剪切断裂;韧窝尺寸和深度大,也表明N1290具有优良的塑性[16]。

3 结论

1) 相比于先真空烧结后氩气烧结的传统烧结工艺,采用全程氮气烧结制备MIM 17-4PH不锈钢材料,虽然有利于在烧结体内部均匀渗氮,但同时会产生大量闭孔隙,材料致密度降低。

2) 氮气烧结的MIM 17-4PH不锈钢材料,表面主要为渗氮奥氏体,而内部主要为α-Fe相,α-Fe相随烧结温度升高而增多。表面与内部的物相和组织的不同造成材料表面与内部性能的差异,硬度明显不同。

3) 1 290 ℃氮气烧结的MIM 17-4PH不锈钢材料拥有良好的综合性能,抗拉强度达到1 158 MPa,伸长率达到9.97%,截面硬度(HRC)为28.0,比常规烧结的MIM 17-4PH不锈钢有明显提高。

[1] 王帅, 卢志江, 杨春光, 等. 17-4PH不锈钢的抗菌性能[J]. 材料研究学报, 2014, 28(1): 15−22. WANG Shuai, LU Zhijiang, YANG Chunguang, et al. Antibacterial performance of 17-4PH stainless steel[J]. Chinese Journal of Materials Research, 2014, 28(1): 15−22.

[2] 喻建, 李益民, 李东阳, 等. 粉末装载量对金属注射成形17-4PH不锈钢力学性能的影响[J]. 粉末冶金材料科学与工程, 2018, 23(1): 32−37. YU Jian, LI Yimin, LI Dongyang, et al. Effect of powder loading on mechanical properties of metal injection molding 17-4PH stainless steel[J]. Materials Science and Engineering of Powder Metallurgy, 2018, 23(1): 32−37.

[3] CAPUS J, EDITOR C. MIM2019 conference report: Worldwide confidence persists[J]. Metal Powder Report, 2019, 74(4): 192− 198.

[4] CAPUS J. MIM2018 Conference report: Continuing positive outlook[J]. Metal Powder Report, 2018, 73(3): 133−137.

[5] DEHGHAN-MANSHADI A, BERMINGHAM M J, DARGUSCH M S, et al. Metal injection moulding of titanium and titanium alloys: Challenges and recent development[J]. Powder Technology, 2017, 319: 289−301.

[6] KAFKAS F, EBEL T. Metallurgical and mechanical properties of Ti-24Nb-4Zr-8Sn alloy fabricated by metal injection molding[J]. Journal of Alloys and Compounds, 2014, 617: 359−366.

[7] OBASI G C, FERRI O M, EBEL T, et al. Influence of processing parameters on mechanical properties of Ti-6Al-4V alloy fabricated by MIM[J]. Materials Science and Engineering A, 2010, 527(16/17): 3929−3935.

[8] ESFANDIARI M, DONG H. The corrosion and corrosion-wear behaviour of plasma nitride 17-4PH precipitation hardening stainless steel[J]. Surface and Coatings Technology, 2007, 202: 466−478.

[9] YE H, YANG X, HONG H. Sintering of 17-4PH stainless steel feedstock for metal injection molding[J]. Materials Letters, 2008, 62: 3334−3336.

[10] 阮建明, 黄培云. 粉末冶金原理[M]. 北京: 机械工业出版社, 2012. RUAN Jianming, HUANG Peiyun. Principle of Powder Metallurgy[M]. Beijing: China Machine Press, 2012.

[11] 杜锦铮, 路媛媛, 陈浩, 等. 17-4PH不锈钢透平叶片激光固溶时效强化的力学性能[J]. 中国表面工程, 2018, 31(3): 9−16. DU Jinzheng, LU Yuanyuan, CHEN Hao, et al. Mechanical properties of 17-4PH stainless turbine blades by laser solution and aging[J]. China Surface Engineering, 2018, 31(3): 9−16.

[12] CHUNG C Y, TZENG Y C. Effects of aging treatment on the precipitation behavior of ε-Cu phase and mechanical properties of metal injection molding 17-4PH stainless steel[J]. Materials Letters, 2019, 237: 228−231.

[13] 刘宗昌, 计云萍. 贝氏体组织结构辨识方法(一)[J]. 热处理技术与装备, 2018, 39(5): 1–7. LIU Zongchang, JI Yunping. Identification methods of bainitic microstructure (I)[J]. Heat Treatment Technology and Equipment, 2018, 39(5): 1−7.

[14] 崔大伟, 曲选辉, 魏文庆, 等. 高氮奥氏体钢粉末的合成及其致密化工艺[J]. 材料热处理学报, 2013, 34(12): 45−52. CUI Dawei, QU Xuanhui, WEI Wenqing, et al. Synthesis and densification process of high nitrogen austenitic steel powders[J]. Transaction of Materials and Heat Treatment, 2013, 34(12): 45−52.

[15] Federation M P I. MPIF 35-2016, Materials standards for metal injection molded parts[S]. USA: Metal Powder Industry Federation, 2016.

[16] 付华, 张光磊. 材料性能学[M]. 北京: 北京大学出版社, 2010. FU Hua, ZHANG Guanglei. Properties of Materials[M]. Bingjing: Peking University Press, 2010.

Microstructure and properties of MIM 17-4PH stainless steel prepared by nitrogen sintering process

WANG Yue, LI Ruidi, YUAN Tiechui

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

MIM 17-4PH stainless steel was prepared at 1 260, 1 290 and 1 305 ℃ using nitrogen sintering technology in the whole process. The microstructure and properties of the stainless steel were tested and analyzed, which were compared with MIM 17-4PH stainless steel prepared by conventional sintering process of vacuum and argon sintering. The results show that the MIM 17-4PH sintering in a nitrogen atmosphere throughout the process facilitates the nitriding effect. Compared to the conventional sintering process with vacuum and argon, the whole sintering process under nitrogen decreases its relative density, while the grains are obviously refined and new microstructure appears. Meanwhile, the content of austenite in sintered stainless steel decreases with the increase of sintering temperature. 1 290 ℃ is the best temperature to make sample possess relatively higher densification, better nitriding effect, refined grain size, and uniform distribution of fine second phase. The nitrogen sintering improves the comprehensive mechanical properties compared with vacuum and argon sintering. The tensile strength increases from 900 MPa to 1 158 MPa. The elongation increases from 6% to about 10%, and cross-sectional hardness (HRC) increases from 20.2 to 28.0.

nitrogen sintering; metal injection molding (MIM); 17-4PH; microstructure; mechanical properties; plasticity

TF125

A

1673-0224(2020)04-304-08

国家自然科学基金资助项目(51571214)

2020−04−20;

2020−05−25

李瑞迪,教授,博士。电话:0731-88830142;E-mail: liruidi@csu.edu.cn

(编辑 汤金芝)