HgCdTe外延材料批量化生产及其质量控制

2020-09-23张冰洁陈晓静杨朝臣袁文辉张传杰周文洪

张冰洁,杜 宇,陈晓静,杨朝臣,袁文辉,张传杰,周文洪,刘 斌,黄 立

(武汉高芯科技有限公司,湖北 武汉 430205)

1 引 言

制冷型红外探测器以军用为牵引获得迅速发展,在侦查、监视、瞄准、射击控制和制导等领域前景十分广阔,随着成本的降低,在民用方面也有了巨大的市场空间,国内外对红外焦平面探测器的需求逐年增加,把科研成果转化为批量化生产具有非常重大的意义。经过多年研发,武汉高芯科技有限公司的碲镉汞红外焦平面探测器,已可以大批量生产。批量生产的第二代碲镉汞红外探测器产品主要是中波320×256/30 μm及640×512/15 μm两类典型的红外焦平面探测器组件,在2017年这两类组件生产的数量已分别可达上千套。

高性能的红外探测器离不开高性能的红外敏感材料[1],由于高量子效率,组分可调覆盖红外波段等优势,目前为止,碲镉汞材料仍然是制冷红外焦平面探测器的优选材料。但是碲镉汞材料由于衬底成本高、外延均匀性较难控制等问题,导致其批产面临较大困难。碲镉汞材料从研发到生产的过程,不仅仅是简单的设备及人员的叠加,每一次产量的提升,都涉及工艺技术的改进、工艺重复性验证、生产流程化繁为简的摸索过程。经过五年的探索努力,2018年高芯科技的HgCdTe合格外延月产量已经达到近千个模块,通过优化工艺技术及生产过程控制,外延成品率显著提高,在降低成本的同时,高质量、稳定的外延产出也为生产更大规模的红外焦平面奠定了基础。

2 HgCdTe外延材料批量化生产控制

2.1 HgCdTe外延材料厚度及组分均匀性控制

我们采用富碲垂直液相外延的生长方式进行HgCdTe外延材料的制备,这种生长方式在批量化生产优势显著,但同时也对温场及母液均匀性的控制提出了更高的要求。垂直液相外延为半无限母液的生长方式,母液需要重复使用,每轮生长完成后,母液经历生长降温过程,在母液内将形成碲镉汞结晶体。

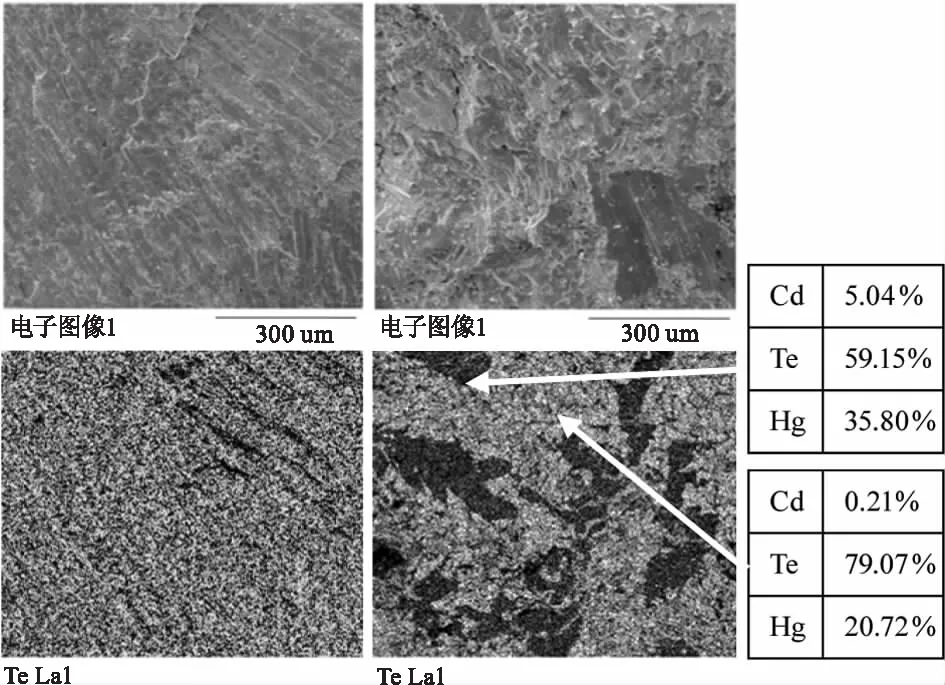

图1为不同母液状态下的扫描电镜能谱面分析,a,b为母液高温均匀化后及生长完成后的SEM图;c,d为对应区域的Te成分分布图。可以看到均匀化后的母液成分分布均匀,而经历降温生长后的母液可以看到明显的碲镉汞结晶体,EDS测试结晶体的成分(原子百分比)为Te:59.15 %,Cd:5.04 %,Hg:35.8 %,通过brice公式[2]计算结晶点高达700℃。因此当温场控制不佳或者母液均匀化处理不当,母液在外延生长时仍残留结晶体,将导致外延厚度组分差异大,严重时将形成无法溶解的碲镉汞结晶体,导致母液无法继续使用[3]。

图1 不同母液的扫描电镜能谱面分析

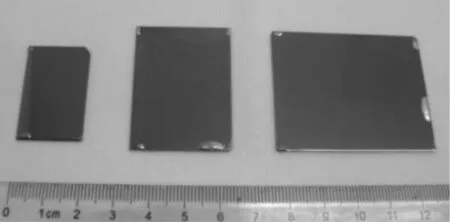

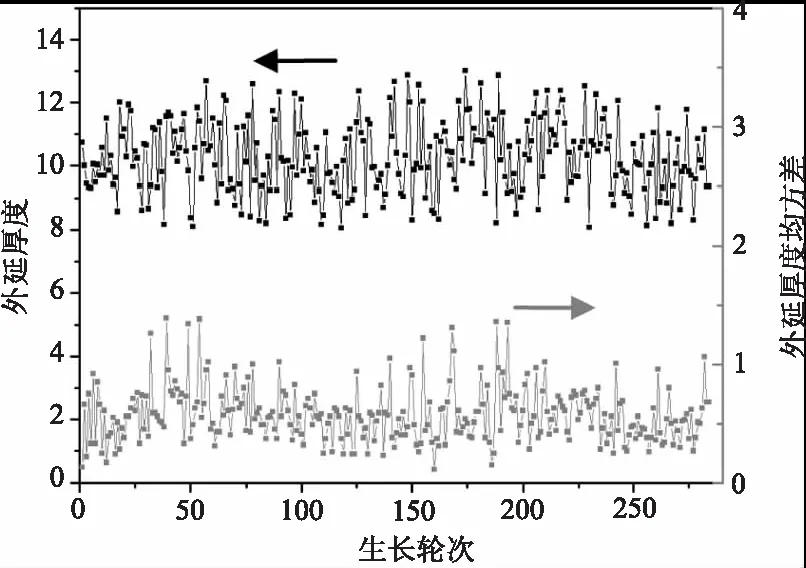

我们通过优化垂直液相外延样品架夹具系统,采用母液搅拌杆与衬底样品架分离的结构设计,可以实现在生长过程中搅拌杆对母液进行充分的搅拌均匀化,同时避免高温搅拌时衬底进入母液导致回融引起的母液熔点变化。此外,通过二次降温生长方式提高温场稳定度[4],避免母液局部过冷引起的结晶,同时生长完成后对母液进行急冷处理。通过上述工艺手段,优化了母液的均匀性的控制,母液的使用轮次已经从过去的平均不到50轮上升到近300轮,使得外延成本大大降低。图2为批量化生产的不同尺寸的碲镉汞液相外延材料,最大外延尺寸达到40 mm×50 mm。外延厚度及组分均匀性优良,30 mm×40 mm外延组分均匀性可控制在2‰,厚度差异基本控制在1.5 μm内,图3为30 mm×40 mm HgCdTe外延批量化生产厚度及组分均匀性控制情况。

图2 不同尺寸的碲镉汞液相外延材料

(a)

2.2 HgCdTe外延/CdZnTe衬底晶格匹配控制

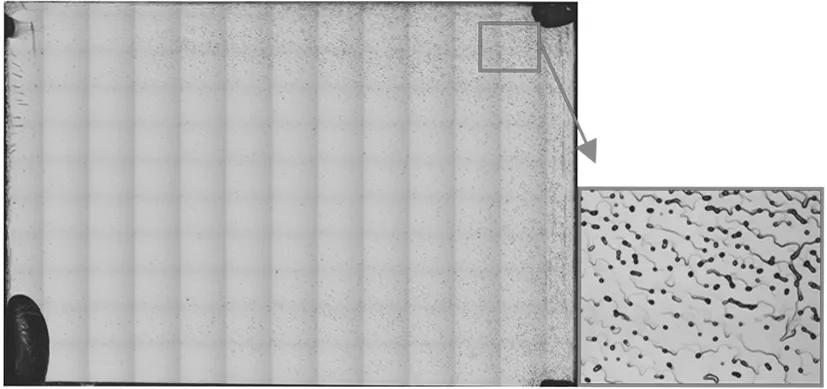

液相外延是一种准平衡生长过程,当外延材料与衬底的晶格匹配良好,即晶格失配度在0.02 %左右,外延材料的X光貌像为均匀貌相,当晶格失配度增大,失配位错增值,外延材料变为cross-hatch貌相,晶格失配度进一步增大时,变为mosaic貌相[5-7],甚至出现外延密集的点缺陷组成的丘壑状[8],图4为当外延衬底失配度达到0.1 %时外延表面发生的“起雾”现象。因此HgCdTe外延/CdZnTe衬底晶格匹配是批量化生产时需要控制的关键因素。

图4 失配大导致的外延表面的“起雾”现象

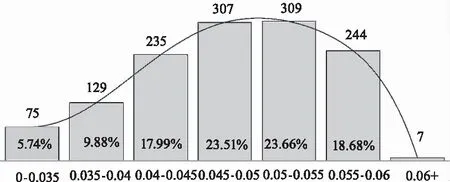

MARTINKA的实验结果显示[9],抑制crosshatch的条件是外延/衬底失配控制在-0.025 %~0.031 %。根据我们的统计结果,为避免月牙斑及crosshatch等X貌相缺陷,获得高质量的外延片,外延/衬底失配的控制范围与此接近。按照公式(1)HgCdTe晶格常数与Cd组分之间的关系,以及公式(2)CdZnTe晶格常数与Zn组分的关系式计算可得[3],制备Cd组分0.295~0.315的中波HgCdTe外延,并将失配控制在-0.025 %~0.031 %,衬底的Zn组分须控制在0.0357~0.0464。碲锌镉晶锭由于组分分凝,存在纵向组分梯度,从图5中2016年生产的上千片碲锌镉衬底组分的统计数据看,0.0357~0.0464组分范围的碲锌镉衬底比例仅有28 %左右。

图5 碲锌镉衬底组分分布情况

amct=6.46136+0.01999x

(1)

aczt=6.48268-0.37582z

(2)

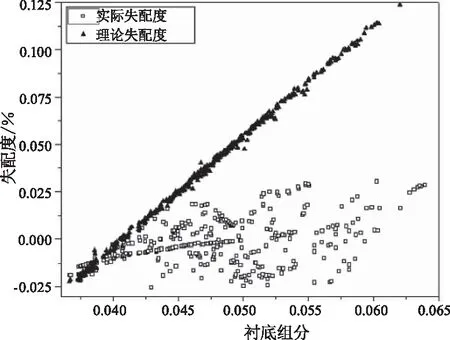

通过大量数据积累及不断的工艺摸索,我们掌握一种碲镉汞外延晶格常数的调控方法,这项工艺的开发及使用,使衬底的使用率从28 %上升到接近95 %,显著降低了外延成本。我们统计了近400轮0.295~0.315组分的中波外延材料及所使用的衬底的数据,进行晶格失配与衬底组分关系的分析,见图6所示。三角形分布点为未经过工艺改进,通过公式(1)计算的外延理论晶格参数与衬底的失配关系;方形分布点为通过工艺开发后的实际测得的外延与衬底晶格常数的失配情况。其中外延、衬底晶格常数通过XRD测得,衬底组分通过公式(2)计算得到,红外光谱仪测试得到外延组分。从图6可见,使用的衬底组分覆盖0.036至0.065范围,而外延/衬底的失配都能控制在-0.025 %~0.031 %范围内,衬底使用率显著提升。

图6 衬底组分及HgCdTe外延/CdZnTe衬底晶格失配分布情况

2.3 HgCdTe外延材料表面缺陷的控制

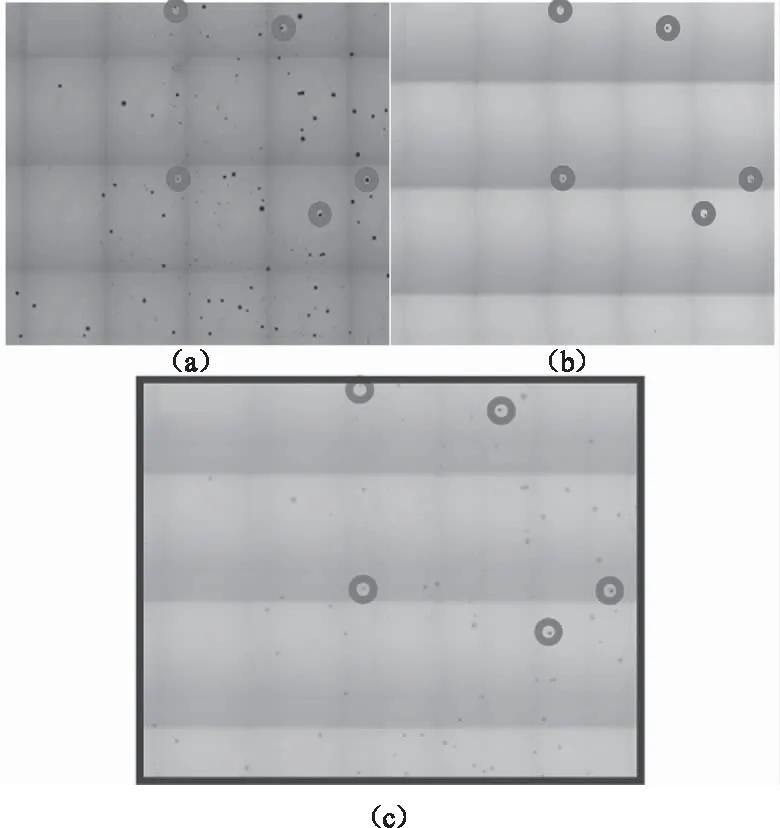

HgCdTe外延材料表面点缺陷的主要来源有两部分,一部分是由衬底沉淀相引起[10],另一部分来源于外延生长前衬底的沾污[11]。图7为工艺优化前衬底红外透射显微镜图及与外延缺陷的对比图,可以看到部分沉淀相,延伸到外延产生孔洞缺陷,这些外延缺陷将在芯片上形成坏点或团簇。

图7 衬底红外透射显微镜图及与外延缺陷的对比图

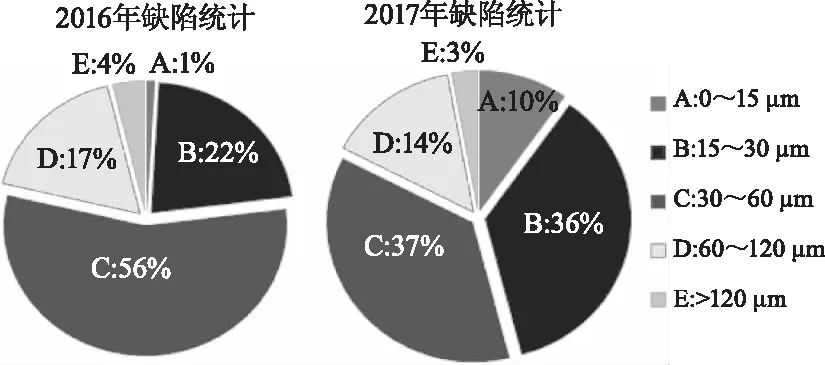

衬底方面,我们采用闭管退火热处理工艺,将全片夹杂物尺寸控制在30 μm以内。另一方面,通过衬底抛光清洗工艺的优化,在化学机械抛光后加入无蜡化学抛光及腐蚀工艺,充分去除化学机械抛光后衬底的残余磨料及沾污。同时,控制母液污染源的引入,减少外延生长过程中沾污导致的缺陷。通过上述改进,外延缺陷的尺寸分布得到明显的优化。图8为2016年及2017年外延材料面阵内最大缺陷尺寸的统计数据,最大缺陷尺寸0~15 μm的面阵占比上升约10 %,0~30 μm的占比上升23 %。缺陷尺寸的减小,使得外延缺陷导致的芯片团簇比例得到一定的控制,同时为更小像元的芯片开发奠定了基础。

图8 2016年及2017年HgCdTe外延缺陷尺寸分布情况

3 HgCdTe红外焦平面性能提升

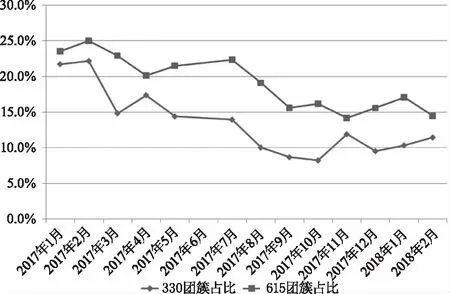

通过上述HgCdTe外延表面缺陷的控制方法,HgCdTe红外焦平面芯片由于团簇导致的不良率得到降低,从图9的统计数据可见,公司的两类中波产品320×256/30 μm(330)及640×512/15 μm(615)的团簇不良个数占总生产量的比例从2016年初至2018年初各下降了约10 %,良率的提升意味着芯片成本的降低。

图9 HgCdTe红外焦平面芯片由于团簇导致的不良率统计

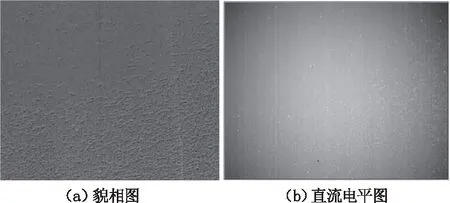

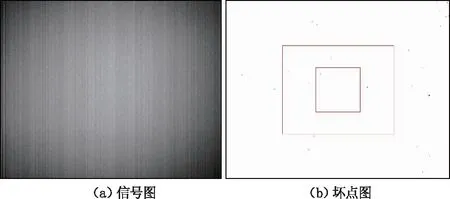

HgCdTe外延/CdZnTe衬底晶格匹配的有效控制,提高了外延晶体质量,同时加入X貌相分析手段进行外延分级筛选,使得芯片成像均匀性显著提高。图10为导致芯片成像均匀性下降的典型月牙斑缺陷的貌相图及对应芯片的直流电平图。通过对HgCdTe外延/CdZnTe衬底晶格匹配进行更严格的控制,统计公司两类中波产品的上千个红外焦平面芯片的成像情况,此类月牙斑成像缺陷的比例均降低约12 %。图11是我公司生产的中波 640×512/15 μm探测器典型的信号图,均匀性良好,有效像元率高达99.99 %。

图10 典型月牙斑缺陷

图11 中波 640×512/15 μm探测器典型的信号图及坏点图

4 结 论

红外焦平面器件的生产离不开高质量的HgCdTe液相外延材料,组分厚度均匀,缺陷尺寸密度小,晶体质量优良是HgCdTe液相外延材料质量控制的关键因素。批量化生产中红外敏感材料的质量得到稳定控制,才能保证红外焦平面器件生产的顺利进行。红外敏感材料的某些缺陷,只有在芯片工艺过程中,甚至是测试表征后才能凸显,因此在生产中需要进行反复的验证和积累,不断的优化红外敏感材料的生产水平。

我们已经完成从研发到批量生产的转型阶段,接下来,采用更大面积的HgCdTe液相外延薄膜材料来提高产量和降低成本,并且通过掺杂手段对HgCdTe液相外延材料进行优化改性,是我们在HgCdTe红外敏感材料方面进一步努力的目标。