石墨膜热导率测试中热像仪测温不确定度传递

2020-09-23侯德鑫叶树亮

陈 玥,侯德鑫,叶树亮

(中国计量大学 工业与商贸计量技术研究所,浙江 杭州 310018)

1 引 言

石墨膜被广泛应用于手机、平板电脑、LED等电子设备中散热,面向导热系数是表征其匀热性能的关键参数。石墨膜产品一般由石墨裸材、绝缘层、双面胶等多层薄膜复合成型。目前行业中一般使用闪光法对石墨裸材进行测试[1],而缺乏有效的方法和设备直接对这种多层复合薄膜进行面向导热系数测试。侯德鑫[2]提出基于热流环路积分的背胶石墨膜等效面向导热系数测试方法,可有效消除测试时加热不均匀、接触热阻引入的测试误差,基于相同规格样品的多次重复实验相对标准偏差在3 %以内。但文中未对热像仪测温引入的不确定度展开分析,重复实验未必充分体现热像仪测温不确定度,如热像仪标定过程引入的不确定度未被计入。

热像仪测温具有非接触、温度信息丰富等优点,广泛应用于热测试或传热逆问题的研究中[3-9]。而其测温影响因素多样,不同像素点测温数据和相同像素点不同时刻测温数据的不确定度都具有较强相关性,导致算法处理后的不确定度传递规律复杂。现有定量热成像应用大多忽略测温数据之间不确定度相关性,未对热像仪测温引起的不确定度传递展开分析[5-6]。部分研究较为简单,通常假设测温噪声服从零均值、某标准差的正态分布,并基于此进行误差分析,而未针对不同来源的测温不确定度进行传递分析[7-9]。

虽然在定量热成像领域对热像仪测温不确定度的传递分析较少,但许多关注热成像技术的学者对热像仪测温误差模型进行了研究。王华伟[10]认为热像仪测温误差来源包括物体发射率、环境辐射、红外热像仪响应非均匀性及灰度漂移、镜头非均匀性等因素。李相民[11]在分析噪声模型时,观察到NETD及其空间分量在长时间间隔采集数据时具有明显的变化趋势。马宁等[12]认为热像仪的空间噪声通常要大于时间噪声,且空间噪声在非均匀性校正(nonuniformity correction,NUC)一段时间后将逐渐增大,而时间噪声较为稳定。胡铁力等[13]介绍在背景温度为20 ℃时,剔除时域分量后,空间域的NETD噪声为0.12 ℃。

热像仪输出数据是温度的时空演变,不同时刻、不同位置的测温误差具有很强的相关性。因此在不确定度分析时,不能将测温误差分析和数据处理算法分开。本文将详细分析热像仪测温引起的石墨膜面向导热系数测试不确定度。

2 测试模型

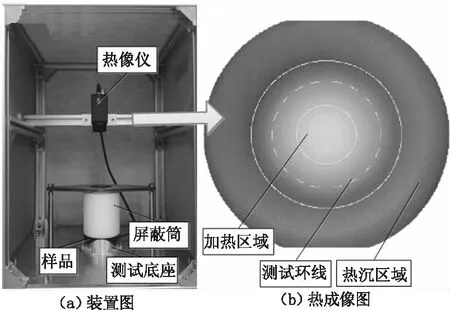

2.1 热流环路积分法

热流环路积分法测试装置如图1(a)所示:热源对石墨膜中部以恒定功率加热,通过石墨膜面向传热至四周的热沉;热像仪记录热平衡时石墨膜表面温度场;选择一条位于热源和热沉之间的闭合环路,计算环路上各点沿法线方向的温度梯度并对环路进行线积分,按照式(1)计算等效面向导热系数。

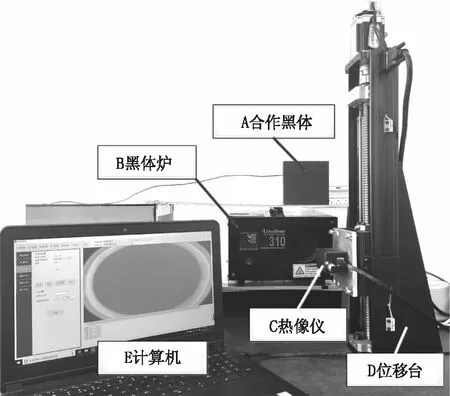

图1 测试系统结构

(1)

2.2 热像仪测温不确定度来源

在热流环路积分法中,测温环节关注热像仪采集样品表面温度分布,并基于此计算测试环路上各点中法线方向上的温度梯度。因此需评估热像仪测温准确性及其是否与位置有关。

测试中石墨膜表面温度变化约为10 ℃,因此热像仪输出灰度值和观测目标辐射温度之间关系可用如下线性模型描述:

To=g·D+b+n

(2)

其中,To表示目标辐射温度;D表示热像仪输出灰度值;g为增益系数;b为偏置系数;n为随机噪声。式(2)中g和b与时间有关,即反映其时变特性;与空间有关,则反映其非均匀性。

热像仪测温不确定度主要来源于发射率、标定误差、非均匀性、时变特性、随机噪声。

石墨膜表面采用喷涂辐射测温专用黑体喷剂的方式提高发射率,喷涂过程保证漆层均匀平整,因此发射率引入的不确定度较小。

标定误差为式(2)中g和b的标定不确定度,根据式(1),若偏置系数b与位置无关,则在计算温度梯度时并不会传递不确定度;而增益系数g的测试不确定度会直接传递至温度梯度计算结果。

非均匀性是指不同像元的增益系数和偏置系数不一致,该误差会通过梯度计算和线积分传递至测试结果。

时变特性是指像元的增益系数和偏置系数可能随时间发生变化。若不考虑时变特性,则标定、非均匀性校正,即可有效降低测温影响。但由于时变特性的存在,给标定过程带来误差,也导致非均匀性校正失效。因此时变特性是测温不确定度的关键因素。

3 热像仪测温时变特性实验分析

3.1 实验方法

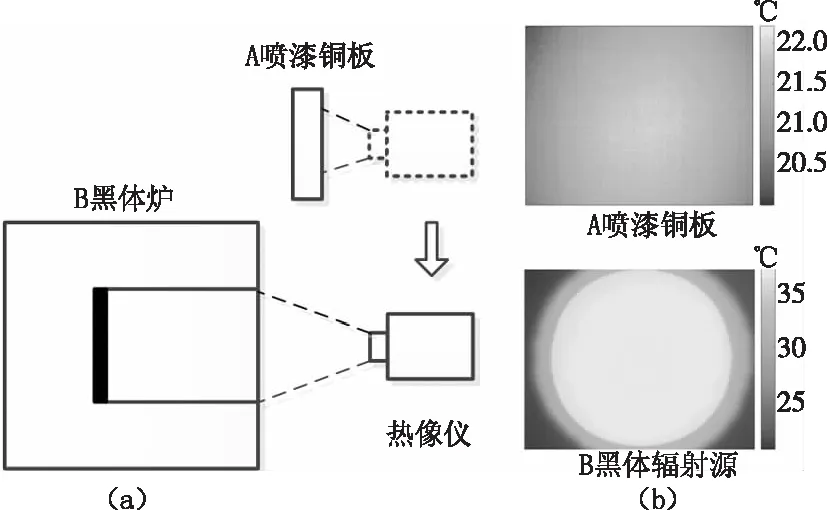

设计热像仪对两个恒温对象的观测实验,考察热像仪时变情况。通过对比两不同温度物体的热图,可以评估增益系数时变特性;持续观测恒温对象,可以得到偏置系数随时间变化情况。

验证系统示意图如图2(a)所示。其中,观测对象A为表面喷涂黑体涂料的铜板,使其温度稳定于室温,并利用热电偶实时测量其温度以确保其温度波动小于0.1 ℃;观测对象B为中温精密黑体辐射源LUMA SENSER M310H,使之稳定在42 ℃。热像仪采集到的热图像如图2(b)所示。

图2 时变特性验证系统

黑体辐射源B的温度稳定性指标为8 h内波动0.5 ℃,可近似视作恒定辐射源。同时,为减小黑体标靶非均匀性的影响,仅对视场中心局部区域S内数据进行分析。

3.2 实验结果

3.2.1 增益系数时变特性

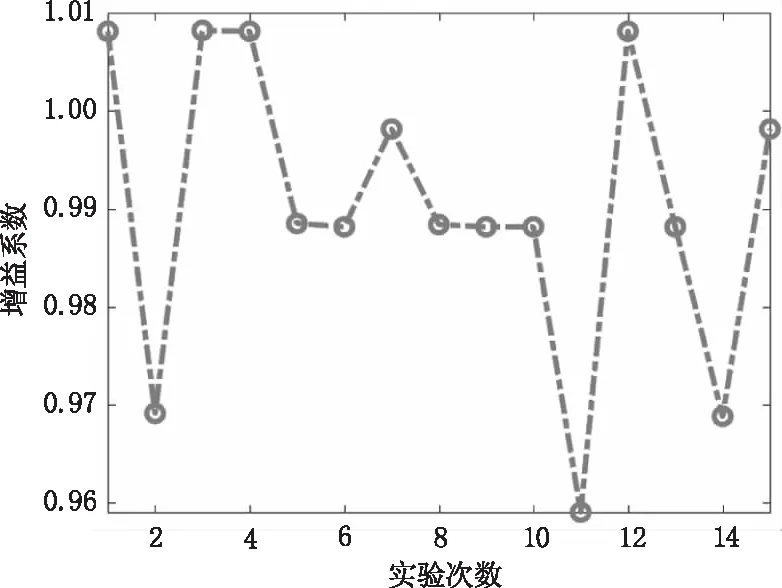

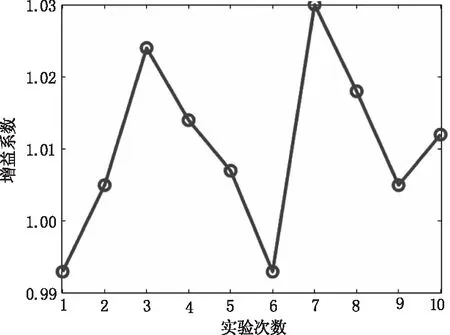

通过一天内多组实验分析增益系数的时变特性,考查铜板A和黑体辐射源B的热像仪测温值相对实际温度的增益系数。如图3所示,15次测量标准差仅为0.015,与随机噪声水平相当,增益系数时变情况不剧烈,因此可以忽略该影响,而将其折合在随机噪声中考虑。

图3 增益系数时变情况

3.2.2 增益系数的非均匀性

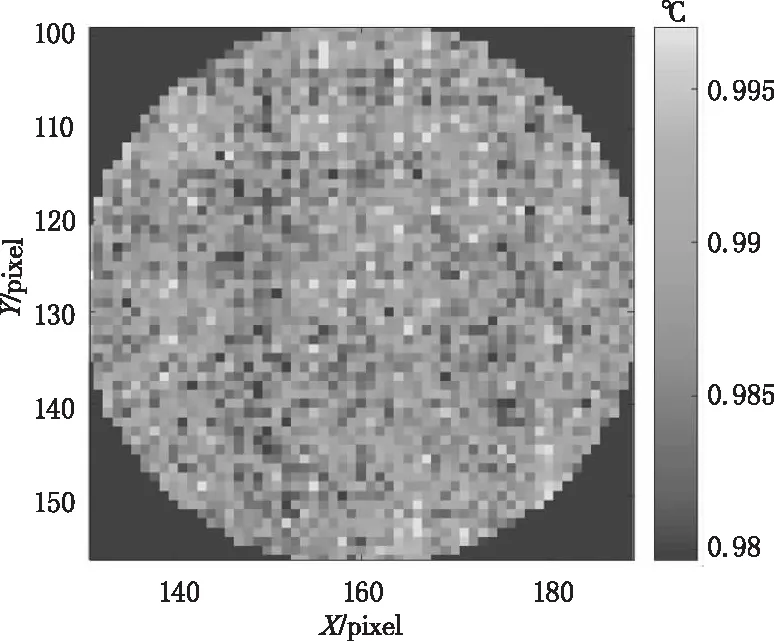

为评估增益系数在焦平面上非均匀程度,考察A、B热图各点增益量的均匀情况,如图4所示。其中,空间上均值分布的标准差为0.004,可见增益系数非均匀性不明显,亦可折合到随机噪声中,基本可忽略。

图4 增益系数非均匀性

3.2.3 偏置系数的时变特性

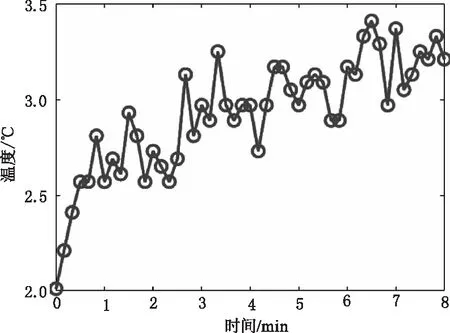

偏置系数的时变特性表现为持续观测物体时的测温波动,分析铜板热图中像元随时间变化情况,最糟糕的像元测温变化曲线如图5所示。在8 min内该点测温值有明显上升趋势,曲线同时表明观测过程中伴随近1.5 ℃的测温升高。

图5 偏置系数时变特性

3.2.4 偏置系数的非均匀性

如图2中A铜板热图像,图中存在中心高温、边缘低温的非均匀分布,两区域温差高达3 ℃,热像仪内置的NUC也无法消除,需要寻找合适的评价手段定量描述该非均匀分布。

常见非均匀性评价方法倾向于采用标准差及其变式作为指标,对视场非均匀性进行整体评估[14-15]。为准确描述上述具有明显形状特征的非均匀现象,同时兼顾本测试中误差传递,采用环路积分值作为非均匀性的评价指标。用环路上各点径向温度梯度的积分结果描述环路两侧温度变化的剧烈程度。该影响可等效为虚假的内部热源的叠加干扰,积分值绝对值越接近零,说明非均匀性对测试结果的影响越小。取半径为55个像素的环路分析图2铜板热图,计算得环路积分值为1.98。

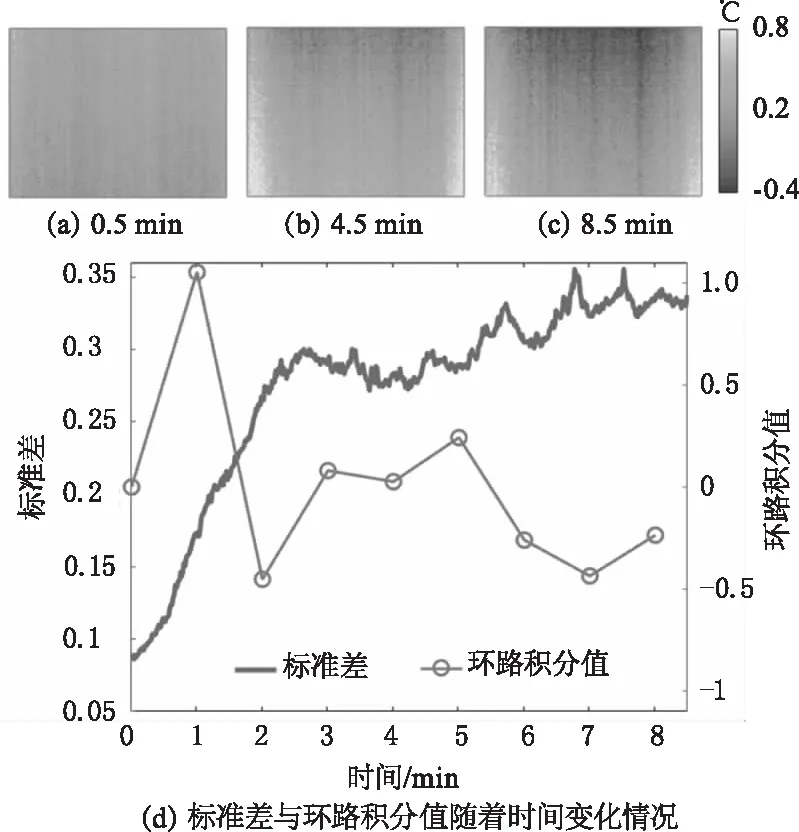

3.2.3小节已说明像元测温存在漂移现象,由于焦平面由多个像元组成,该现象势必造成焦平面测温偏置系数非均匀性变化。以NUC时刻为初始时刻,对比不同时刻与初始时刻铜板热图之差的变化情况,如图6(a)、(b)、(c)。8.5 min内,不同测温区域已产生约1 ℃的偏差。如图6(d)所示,环路积分值变化趋势不明显,而采用标准差变化曲线呈明显上升趋势,在20 s、75 s、160 s时,标准差分别达到0.1、0.2、0.3,表明非均匀现象随时间推移加剧。

图6 相对初始时刻非均匀性时变情况

3.3 热像仪测温引起的不确定度传递分析

3.3.1 标定过程中的不确定度

由于增益系数的时变特性与非均匀性的影响较小,具备对其进行标定的前提条件。而在采用单一黑体辐射源对增益系数进行标定的场景下,需要约20 min的等待时间,以保证黑体温度稳定。由于测温偏置系数存在时变,标定时不同时刻对同一温度点的10次测量极差高达1.96 ℃,导致增益系数标定结果的相对标准差为8.20 %。

3.3.2 测试过程中的不确定度

因增益系数与位置无关,可忽略其对测试结果的影响。而热像仪的非均匀分布与实际测试时样品表面温度场分布相近,因此不确定度来源主要为偏置系数。

3.2.4小节已分析非均匀性引起的环路积分均值为1.98。若实验中测得环路积分值为60.00,则上述因素对偏置系数的影响占3.30 %。

3.3.3 测试结果引入的不确定度

增益系数的非均匀性与时变特性对热流环路积分法测试过程的影响可以忽略,因此对测试结果的影响仅考虑增益系数标定的结果及偏置系数的影响。综合二者,测试结果不确度为8.68 %。

其中,偏置系数时变是主要不确定来源,需要考虑采用合适的校正手段降低时变对标定与测试的影响。

4 基于外部合作黑体的实时校正

常规处理非均匀性的方法有基于图像处理或统计学的场景校正法与基于标准辐射源的校正方法。前者会导致一定的数据失真,不利于后续定量的数值分析,因此采用标准辐射源的校正思路。

4.1 合作黑体校正原理

根据短时间内测温噪声小于长时间测温漂移,且短时间内非均匀性分布稳定的特点,结合标准辐射源的校正思路,提出用观测外部标准物时产生的非均匀分布修正实测热图非均匀性的方法,即合作黑体校正。

以增益系数标定实验为例,介绍合作黑体校正系统,如图7所示。系统由合作黑体、观测对象、热像仪、一维运动平台与计算机组成。与实验平台类似,A为合作黑体,即控温的喷漆铜板;B为测试对象,即黑体辐射源;C为FLIR A35热像仪;D为一维运动位移台,每隔1 min将热像仪运动到A或B之前,记录一次热像仪测温数据,A、B热图之差即为校正结果图;E为计算机,对实验数据进行处理分析。

图7 合作黑体校正装置

校正的误差来源取决于合作黑体的均匀性,可以全部折合到随机噪声。而随机噪声可在积分过程中消除,保证该措施的有效性。

由于执行热像仪NUC后,像元特性在一定时间内较为稳定[16],因此建议两种校正措施同时施行。根据3.2.4小节对非均匀性时变情况分析,若希望测温标准差小于0.1,建议在获得校正数据后20 s内完成测试对象的数据采集。

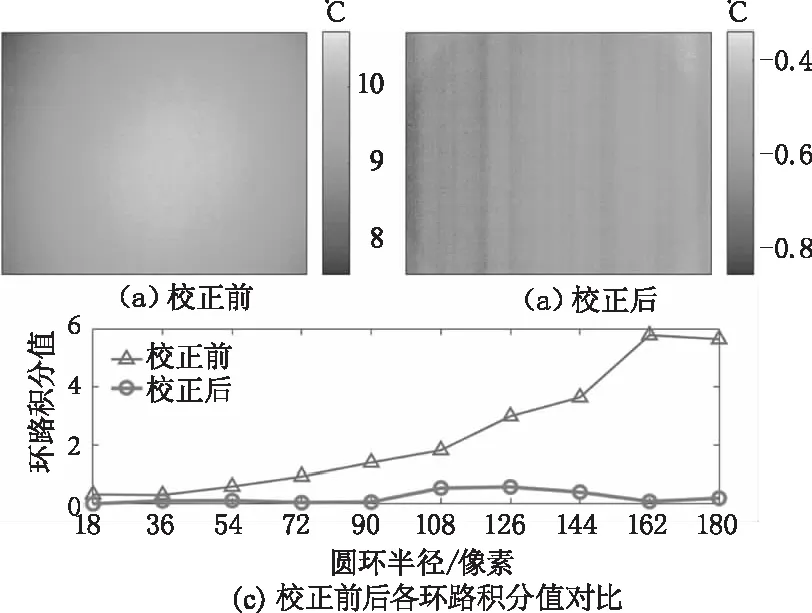

4.2 校正效果分析

图8(a)、(b)为室温黑体热图校正前后效果,非均匀分布强度明显减少。对比校正前后热图的标准差,校正前标准差0.51,校正后标准差0.06。对比合作黑体修正前后,不同环路的环路积分值,如图8(c)。校正后十个环路的环路积分值均值从2.35减小至0.22,校正后标准差为0.22,说明该校正方法有效。

图8 合作黑体校正非均匀性效果

结合合作黑体校正方法与两点法,用黑体辐射源对热像仪进行增益系数标定,结果如图9所示。增益系数标定结果均值1.01用于热像仪测温修正模型中,而多次标定的标准差仅为0.01,相对标准差为0.99 %。相比校正前的8.20 %,改善明显。

图9 增益系数标定结果

4.3 测温引入不确定度分析

以某厂家厚度为25 μm背胶石墨膜的测试为例,分析测温引入不确定度。加热功率为2.1 W,测试中环路积分值为60,计算得导热系数为1400 W/(m·K)。结合4.2节的分析,偏置系数引入的不确定度通过环路积分值体现,经过合作黑体校正后,非均匀性的环路积分值相对不确定度为0.37 %;增益系数标定结果的相对不确定度为0.99 %。两影响因素相互独立,综合二者,测温环节传递至面向导热系数的相对不确定度为1.03 %。

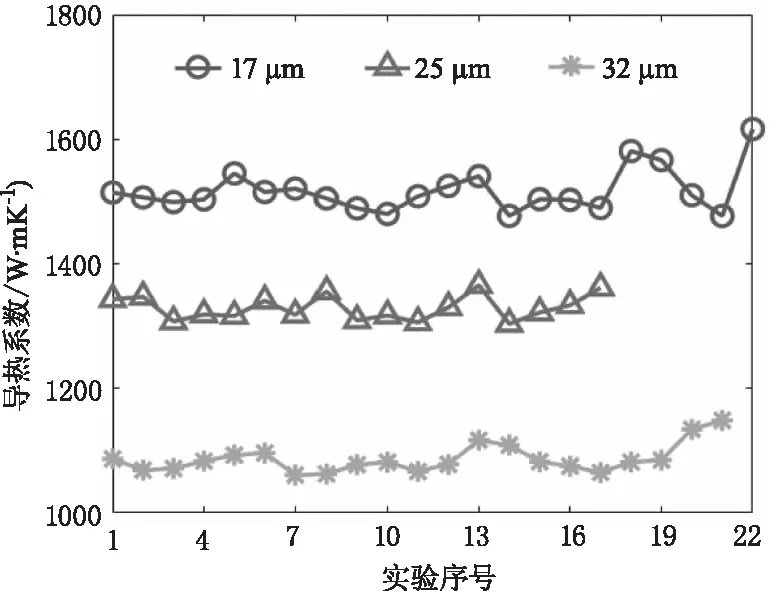

采用合作黑体校正后,对三种厚度的石墨膜进行重复性测试结果如图10所示,厚度为17 μm、25 μm、32 μm样品的相对标准差分别为3.28 %、1.50 %、2.13 %。

图10 导热系数重复性测试结果

5 总 结

通过热流环路积分法测温模型分析,提出热像仪增益系数标定和偏置系数非均匀性是影响面向导热系数不确定度的主要来源,且二者均受热像仪时变特性影响。

基于两个恒温辐射源对热像仪时变特性进行实验分析,认为增益系数均匀且稳定,但偏置系数随时间推移发生不完全同步的变化,导致标定误差过大。因此提出使用外部合作黑体在20 s内进行实时偏置系数校正的措施,实验表明:

(1)校正后测温偏置系数非均匀性对测试结果的降低10倍,其引入的不确定度为0.37 %。

(2)采用校正措施后,测温增益系数标定结果为1.01,不确定度为0.99 %。

(3)校正后对三种厚度样品重复性测试,相对标准差最差为3.28 %,最好为1.50 %。

综合各分量影响,环路积分法面向导热系数测试中,热像仪测温引入的不确定度为1.03 %。