玻璃机械中弹簧疲劳断裂寿命分析

2020-09-24尉少坤

陶 飞,刘 锐,尉少坤

(中国建材国际工程集团有限公司,蚌埠 233010)

在浮法玻璃实际生产中,切割设备是生产线的重要设备,弹簧是切割设备的重要零件。该零件决定玻璃切裁质量,切割设备使用气源压力、抬落刀速度、刀痕质量等相关参数,因此提高弹簧的寿命与稳定性,对于切割设备的稳定、切割精度与玻璃切割质量非常重要。弹簧在实际工作承受交变载荷,疲劳破坏是弹簧的主要失效方式。因此,疲劳寿命就是弹簧质量的关键指标。

1 弹簧材料及断口分析

1.1 弹簧材料及基本参数

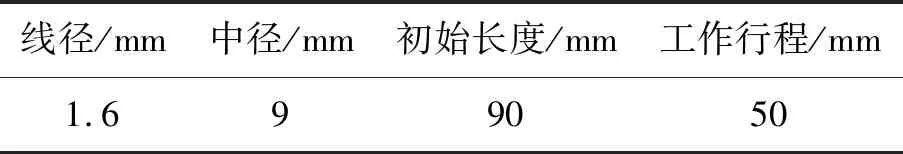

弹簧材料选用GB/T4357中直径为1.6 mm的碳素弹簧C级钢丝绕制而成,以常用的碳素弹簧钢65Mn为例,其参数见表1。弹簧的设计参数见表2。

表1 碳素钢丝许用值

表2 弹簧参数

1.2 断口形式及原因分析

缓冲弹簧在实际的使用过程中平均连续工作约60 h出现断裂,断裂形式见图1。

对弹簧断口进行分析,在低倍显微镜下观察断口,断口可明显见到3个断裂区域:断裂源区、扩展区和瞬断区,如图2、图3、图4所示。

根据图2显示,断裂为条纹状,断口平整,有撕裂棱和疲劳辉纹。断裂源区一般位于零件的表面或亚表面的应力集中处,裂纹扩展速率较慢,经过反磨损裂纹在扩展中相遇,汇合形成辐射状台阶或条纹。

根据图3显示,裂纹缓慢扩展,裂纹扩展方向与最大拉应力方向垂直。扩展区的主要微观特征是疲劳条带。疲劳条带有以下特征:1)条带的形态是起伏或涟波状;2)由条带可以断定裂纹前沿线在前进时的位置;3)条带有脆性和塑性的。

图4为瞬断区,由于有效接触面积减小,单位面积受力增大,裂纹沿着弹簧拉伸方向呈层状断裂,断口比较粗糙、凹凸不平。在拉伸力作用下,晶粒沿受力方向变长且结合力变弱,最终裂纹扩展速度变快,导致撕裂剥离。

通过对弹簧的断口分析,可初步判断弹簧的断裂为疲劳塑性断裂,该文将对弹簧的相关参数进行校核。

2 弹簧的强度校核及参数优化

2.1 弹簧的强度校核

弹簧的钢丝直径为1.6 mm,中径为9 mm,可计算弹簧的弹性系数

(1)

弹簧初拉力的确定:根据机械手册查询,此种规格的弹簧初拉力为19.1 N。根据GB/T 1239.6初拉力计算公式

(2)

在此,以GB/T 1239.6为准,取P0=14.1 N。

弹簧初始状态拉力F1

F1=P0+F′×L0=14.1+2.27×7.2=30.4 N

(3)

弹簧工作状态拉力F2

F2=F1+F′×L=30.4+50×2.27=143.9 N

(4)

F1为最小的工作拉力,其对应弹簧的剪切力为最小剪切力,弹簧最小切应力τmin

(5)

F2为最大的工作拉力,其对应弹簧的剪切力为最大剪切力,弹簧最大切应力τmax

(6)

根据GB/T 23935《圆柱螺旋弹簧设计计算》,使用碳素弹簧钢丝冷卷为拉伸弹簧,按无限疲劳寿命计算时许用切应力为0.33σb,其中弹簧抗拉强度σb为2 110 MPa,最终计算得出许用切应力为697 MPa。

安全系数S为

(7)

根据GB/T 23935《圆柱螺旋弹簧设计计算》,最小安全系数为1.1~1.3,取1.3。

由式(6)计算可得最大切应力1 342 MPa远大于许用切应力697 MPa。因而弹簧在最大切应力处存在应力过大而断裂的风险。

由式(7)计算可得安全系数0.47远小于许用安全系数1.3。因而可知该款弹簧无法达到无限疲劳寿命。

通过对复位拉伸弹簧疲劳寿命的计算分析可得出结论,弹簧实际工作时最大切应力远大于许用切应力,弹簧在无限循环载荷作用下安全系数不足,从而造成弹簧断裂。

2.2 弹簧的参数优化

根据上述计算,若要提高弹簧的疲劳寿命则需降低最大切应力值,可通过增加弹簧中径、增加有效圈数等方法,该文就以增加中径为例校核弹簧的疲劳强度,弹簧的中径增加1 mm为10 mm。优化后的参数见表3。

表3 优化后弹簧参数

通过计算可知:计算弹簧的弹性系数F′为1.04,初拉力计P0为12.7,弹簧初始状态拉力F1为20.2 N,弹簧工作状态最大拉力F2为72.2 N,弹簧最小切应力τmin为168.87 MPa,弹簧最大切应力τmax为653.89 MPa,安全系数S为1.23。

弹簧最大切应力小于许用切应力,安全系数也在允许范围区间。由此可见,通过优化相关参数后,弹簧可以满足无限疲劳寿命强度,弹簧中径是弹簧寿命的关键因素。在其余条件不变的前提下,中径增加1 mm可使得弹簧的使用寿命大大增加。

2.3 拉钩强度校核

考虑弹簧的断裂位置在拉钩处,根据GB/T 23935,钩环位置承受较大的弯曲应力和切应力,对于重要的弹簧,需要校核此处应力。钩环受力见图5。在此,直接带入优化后的参数,验证是否满足要求。

弯曲应力

许用弯曲应力[σ]按0.5σb,[σ]=905 MPa,弯曲应力σ<[σ]。

根据上述公式可以得出结论,在不改弹簧关键参数的前提下,优化钩环的弯曲半径r2、r3可降低钩环的弯曲应力和切应力,进而实现钩环的使用寿命。

3 提高弹簧疲劳强度的工艺方法

除优化参数外,还有很多提高疲劳强度的工艺方法:

1)材料的屈服强度。弹簧材料的屈服强度越高,其疲劳强度也越高。设法提高弹簧材料本身的屈服强度或采用屈服强度和抗拉强度比值较高的材料。

2)弹簧材料的表面质量。弹簧材料的表层的应力最大,弹簧的表面质量对其疲劳强度影响很大。例如,考虑实际的加工工艺,弹簧在绕制过程中对材料表面会造成伤痕等缺陷,此类缺陷往往是造成弹簧疲劳断裂的主要原因。

3)弹簧材料的热处理。弹簧大部分都会进行热处理,弹簧热处理的目的在于充分发挥材料的潜力,使之达到或接近最佳的力学性能,从而保证弹簧在使用状态下可长期可靠地工作。对于直径较小的弹簧可采用等温淬火,减少变形提高强韧性。

4)弹簧材料的表面化学处理。对材料表面进行低温碳氮共渗,它在一定程度上克服了渗氮层硬度虽高但渗层较浅,而渗碳层虽然深度大,但表面硬度较低的缺点。对于卷簧采用回火与低温碳氮共渗工艺,可提高弹簧的疲劳寿命及耐蚀性。

5)喷丸处理。喷丸处理是目前应用最广泛的改善弹簧表面质量的方法之一。弹簧的表面质量,划痕等缺陷往往会成为弹簧工作时应力集中的地方和疲劳断裂源,经过喷丸处理,改善弹簧表面质量,提高表面强度,提高弹簧疲劳强度和使用寿命。

6)弹簧的松弛处理。弹簧长时间在外力作用下工作会产生微量的永久塑性变形,使弹簧的精度降低,这对精密弹簧是不允许的。因此,精密弹簧在淬火、回火后应进行松弛处理。

4 结 论

a.通过计算后验证最大工作应力大于材料的许用应力,弹簧的安全系数不足,无法保证无限疲劳寿命。优化弹簧的关键参数可大大提高弹簧疲劳强度和使用寿命。

b.考虑到此次弹簧的断裂均在钩环处,通过改变弹簧钩环的半径可降低钩环处的弯曲应力和切应力,增加钩环的疲劳强度。

c.通过改变弹簧使用材料、弹簧制作加工时的表面质量、材料表面的热处理和化学处理等工艺方法提高弹簧表面的疲劳强度。