装备战场损伤试验布局设计仿真研究*

2020-09-23尤志锋郭驰名戈洪宇

陈 材,石 全,尤志锋,郭驰名,戈洪宇

(1.陆军工程大学装备指挥与管理系,石家庄 050003;2.中国白城兵器试验中心,吉林 白城 137001)

0 引言

随着各种精确制导武器命中精度的不断提高,装备在战时遭到打击的概率越来越大,加深对装备战场损伤规律的研究,对于提高装备战时生存力具有十分重要的意义。而战场损伤规律的研究必须基于大量的战场损伤数据,目前的战场损伤数据,一方面收集于真正的战场,另一方面则是通过战场损伤试验来获取,前者能够获取的数据十分稀少,后者由于耗费巨大,造成试验实施难度较大[1]。但相比战场上获得的数据,战场损伤试验数据是目前获取难度相对较低,且可信度最高的装备损伤数据。因此,如何对试验方案进行设计和优化,从而最大程度地提高试验效能,成为装备损伤试验面临的重大现实问题。

文献[2-4]以相似理论为基础,设计了利用相似模型对原模型进行分析的试验方案,能够有效解决试验技术、试验条件、研究经费受限等不利因素的影响,但其试验对象主要针对各类建筑工事,因此,对于装备毁伤试验方案研究的借鉴具有一定的局限性。文献[5]对部分毁伤试验的数据采集方法进行了规范,文献[6]对弹药毁伤模拟靶的试验方法进行了改进,二者研究重点在于对弹药毁伤性能进行分析,没有考虑试验因素的变化对试验方案的影响。文献[7-8]针对毁伤试验面临的问题,对试验方案进行了探索性的设计和优化,并对试验的组织实施方法进行了规范,但并未针对试验方案设计中的具体问题进行分析。

本文以某型预制破片战斗部为威胁源,以某型装备方舱为受攻击对象,针对毁伤试验中装备和弹药的布局优化问题,建立弹药仿真模型,分析预制破片运动规律,并进行实弹验证,在此基础上分析破片在不同速度和不同飞散方向角下对装备的侵彻规律,分析出在试验布局中威胁距离及威胁角度对装备毁伤的影响规律,建立试验布局参考相图,从而为试验方案的设计和优化提供一定的参考。

1 试验方案优化设计原理及流程

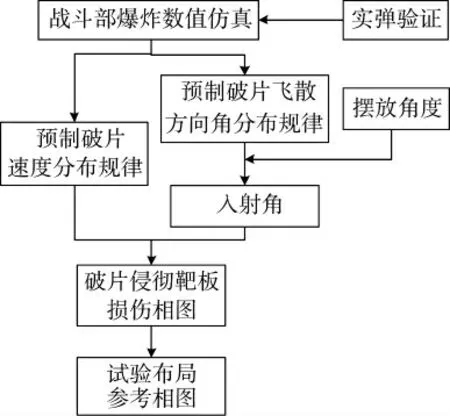

进行战损试验方案设计,需要考虑的因素很多,其中战斗部同装备间距离的设置和战斗部同装备间摆放角度的设置是非常重要的两个因素,如图1 所示。

图1 试验方案主要影响因素示意图

其中,摆放距离指的是破片从形成到击中目标装备的过程中所飞行的水平距离,由于破片飞行距离通常大大超过战斗部及方舱尺寸,故本文只考虑一般情况,将其简化为战斗部质心到方舱质心的距离。摆放角度指的是战斗部赤道平面同方舱侧面法线的夹角。

破片在侵彻目标装备时,入射速度和入射角度的改变都将影响到装备最终的损伤模式,而入射速度是随着破片飞行距离的变化而变化,入射角则是随着战斗部同装备间摆放角度的变化而变化,同时也受到破片飞散方向角的影响,其值等于摆放角度同飞散方向角之和。因此,不同的距离和不同的摆放角度将直接影响破片打击目标装备的入射速度和入射角度,结合破片在不同入射速度和入射角度下的侵彻规律分析,就可建立以摆放距离和摆放角度为影响因素的试验布局参考相图。具体分析流程如图2 所示。

图2 试验布局设计流程图

2 预制破片飞散数值模拟及验证

2.1 数值仿真模型的建立

选取某型预制破片战斗部作为威胁源,其实体如图3 所示。建立数值仿真模型时,在不影响战斗部主体结构的前提下,对其结构进行适当简化,简化后的战斗部模型主要由TNT 装药、内衬、球形预制破片、外衬和端盖5 部分组成,如图4 所示。

图3 预制破片战斗部实体

图4 简化后战斗部结构示意图

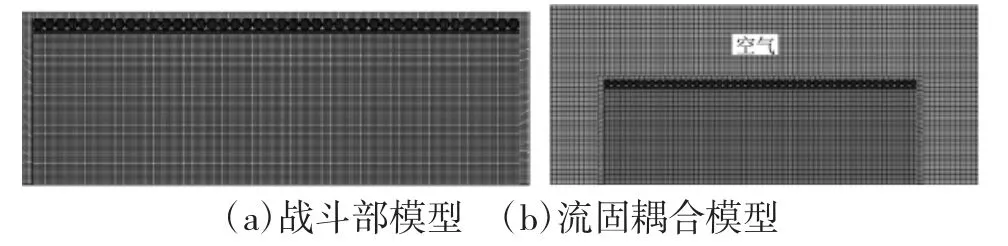

利用Autodyn 有限元仿真软件对战斗部爆炸过程进行数值模拟。为了提高运算效率,利用破片周向排列轴对称的特征,只建立战斗部1/4 数值模型。仿真模型中,外衬及端盖为铝合金,预制破片为钨合金,内衬为钢,装药则为TNT 炸药。材料模型参数见表1,均可从AUTODYN 的材料库中进行选取。

表1 数值模型中的材料模型参数

为提高运算精度,在划分网格时各部分网格最小值均设为1 mm,其中空气、TNT 装药采用Euler网格,其余部件采用Lagrange 网格,两种网格类型间通过流固耦合算法模拟爆轰产物对固体物质的作用。构建好的战斗部模型和流固耦合计算模型如图5 所示。

图5 战斗部数值和流固耦合计算模型

2.2 数值仿真结果分析

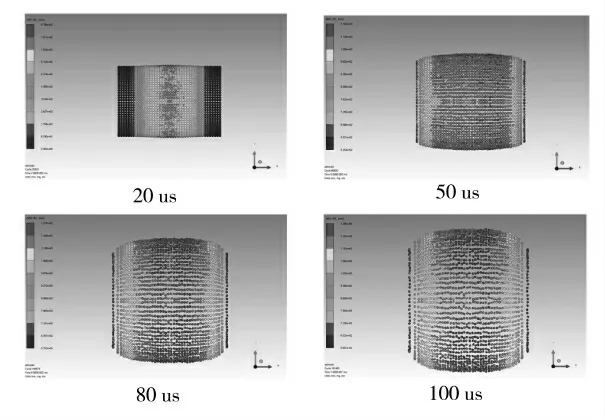

为了直观地观察预制破片战斗部爆炸后破片的飞散规律和空间分布规律,只对破片单元单独进行显示,对战斗部其他单元进行隐藏处理。不同时刻预制破片飞散情况如图6 所示。

图6 预制破片战斗部爆炸破片飞散图

从图中可以看出,预制破片战斗部装药起爆后,在爆轰波和爆轰产物的作用下,战斗部逐渐开始膨胀变大,中间部位向外鼓起,同时预制破片逐渐开始飞散,且飞散比较均匀,整体呈椭圆形形态。从速度云图可以看出,由于爆轰波和爆轰产物首先作用于战斗部赤道平面处壳体,然后向两侧扩展,因此,战斗部中间部位破片速度大于两侧,此外在端盖处,由于端盖的侧向膨胀,使得端盖处的压力迅速减小,导致此处破片受到的推动力迅速下降,因此,获得的速度也最小。

目前,战斗部爆炸威力可通过两个参数进行表示,即飞散角和破片速度[9]。其中飞散角指的是战斗部两端破片飞散方向形成的张角,在实践中则是以战斗部装药质心为顶点,将包含90%有效破片的张角定义为飞散角。通过仿真获取的预制破片运动轨迹坐标参数,可计算得到破片飞散方向同战斗部赤道平面YOZ 的夹角φ,并定义夹角φ 沿Y 轴顺时针方向为正方向,反之为负,如图7 所示。

图7 破片飞散方向示意图

统计不同夹角φ 内的破片数量,如表2 所示。

表2 预制破片飞散方向统计表

由飞散角的定义可计算得到战斗部预制破片飞散角为20°,飞散方向角φ 最大为10°。统计飞散角内有效破片,可得破片速度分布在922 m/s 到1 270 m/s 之间,平均速度为1 158 m/s。

2.3 试验验证

通过预制破片战斗部实弹爆炸试验,分别采集破片速度及飞散方向角相关数据,对仿真模型的准确性进行验证。

首先采用金属丝网靶法对破片速度进行测算。在战斗部一侧布设3 组测速靶,3 组测速靶靶间间隔相同,设战斗部同1 靶之间间距为x1,靶间间距分别为x2,x3,x4。通过记录破片切断金属丝产生的电压脉冲信号,就可测得破片通过距离xi(i=1,2,3,4)时的时间ti(i=1,2,3,4)。试验示意图和现场图如图8所示。记录试验数据如表3 所示。

图8 测速靶布设图

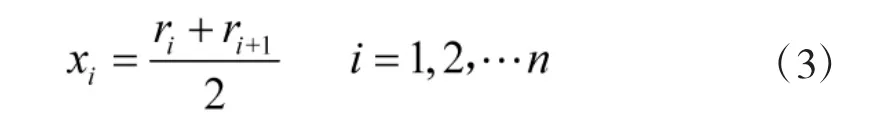

其中,xi为靶间距离,vi为破片穿过靶间距离的平均速度,其计算公式如下,

表3 破片测速试验数据表

式中:ri为第i 块断靶到爆心的距离,ti为破片到达第i 块断靶的时间,n 为靶标数量。

根据以上计算模型,可得破片平均初速为1 093 m/s。破片衰减系数为0.06。而通过数值仿真得到的破片平均初速为1 158 m/s,同实测初速误差为5.9%,在允许的误差范围之内,因此,可以证明数值仿真模型的破片飞散速度是可信的。

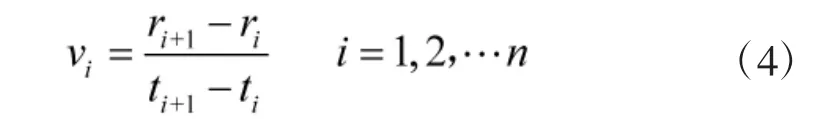

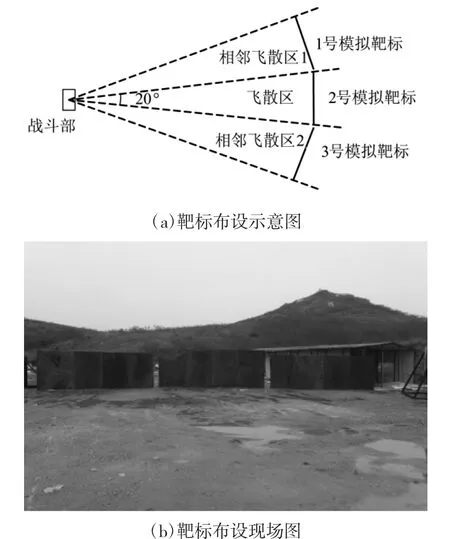

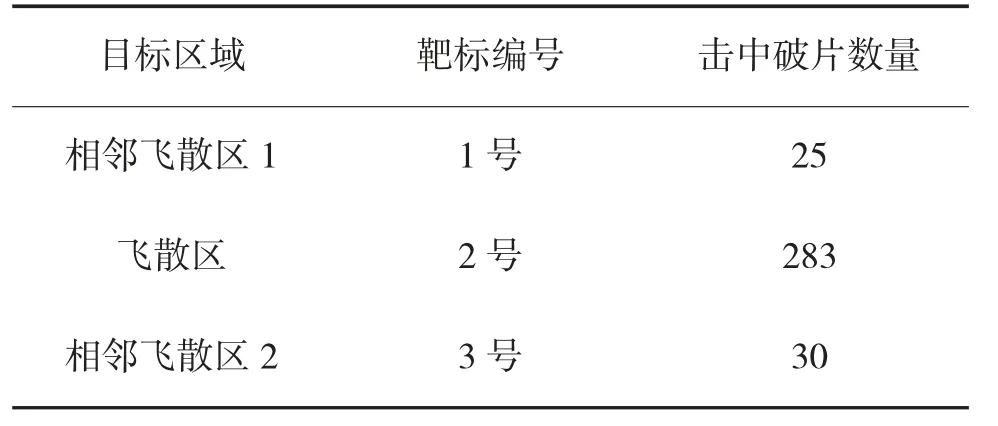

同时,在试验过程中,利用数值仿真确定的飞散角数据,分别在飞散区和相邻飞散区设置目标靶板,通过分析击中不同飞散区靶板破片的数量关系,达到验证数值仿真模型飞散角可信性的目的。试验示意图和现场图如图9 所示。最终收集到的破片数据如表4 所示。

图9 破片飞散角验证试验布置图

由表4 可知,破片主要集中在飞散区,可以证明通过数值仿真模型获取的飞散角是可信的。

表4 破片飞散角验证结果

3 破片侵彻靶板损伤相图分析

通常情况下,具有方舱结构的装备防护性较弱,且靠近方舱内壁处多为由精密电子元器件组成的机柜等结构,一旦破片穿透方舱壁击中某个元器件,都将对装备性能造成影响,因此,对于此类装备而言,可认为破片一旦穿透方舱壁,就会对装备造成损伤。本文以入射速度和入射角度为坐标轴,建立破片侵彻方舱的损伤相图。

以某型具有方舱结构的装备为例,设定方舱壁模拟靶板厚度为6 mm,长和宽尺寸均为50 mm,材料为铝合金板。预制破片半径为2 mm,其材料参数保持不变。建立好的破片侵彻方舱靶板模型如图10所示。

图10 破片侵彻靶板模型

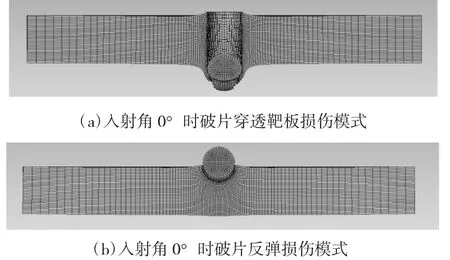

通过赋予球形破片不同速度、不同飞行角度,反复进行撞击靶板试验,可得到球形破片对靶板造成不同毁伤效果时的打击参数,其中主要包括破片垂直入射时穿透靶板的最小速度和垂直入射时发生反弹的最大速度,以及破片在不同速度下穿透靶板和产生跳飞现象的入射角度,利用这些数据就可分析出方舱的穿透曲线和跳飞曲线,并以此建立破片侵彻方舱的损伤相图。如图11 所示,为当入射角为0°时破片刚好穿透靶板和产生反弹的损伤模式,此时入射速度分别为345 m/s 和150 m/s。

图11 入射角0°时破片打击靶板不同损伤模式

此外,分别分析破片在入射速度为300 m/s、375 m/s、450 m/s、525 m/s 和600 m/s 时,产生穿透和跳飞现象的入射角。统计以上试验结果,可得试验数据如表5 所示。

表5 试验现象及数据统计表

如图12 所示,为速度375 m/s 时,破片打击靶板过程中所产生的不同损伤模式。

图12 破片打击靶板不同损伤模式

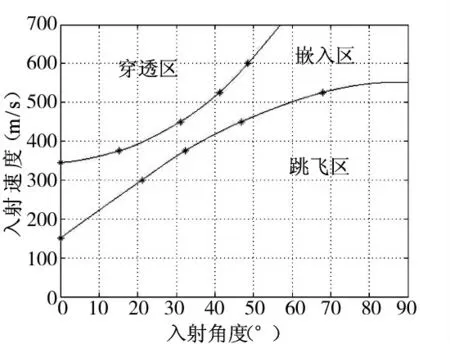

根据表5 中数据,利用3 次样条插值函数,可得球形破片对方舱模拟靶板的撞击相图,如图13所示。

由图13 可知,在不同的速度和入射角度下,球形破片打击靶板可出现穿透、嵌入和跳飞3 种损伤模式。当入射角度一定时,随着入射速度的增大,破片打击靶板将依次产生跳飞、嵌入和穿透的损伤模式;当入射速度小于150 m/s 时,无论入射角度如何变化,破片都只将产生跳飞的损伤模式,当速度处于150 m/s 和350 m/s 之间时,随着入射角度的增大,破片打击靶板将依次出现嵌入和跳飞的损伤模式,而当速度大于350 m/s 时,随着入射角度的增大,破片打击靶板将依次出现穿透、嵌入和跳飞的损伤模式。

图13 球形破片撞击靶板损伤相图

4 试验布局参考相图的建立

图14 预制破片速度衰减曲线

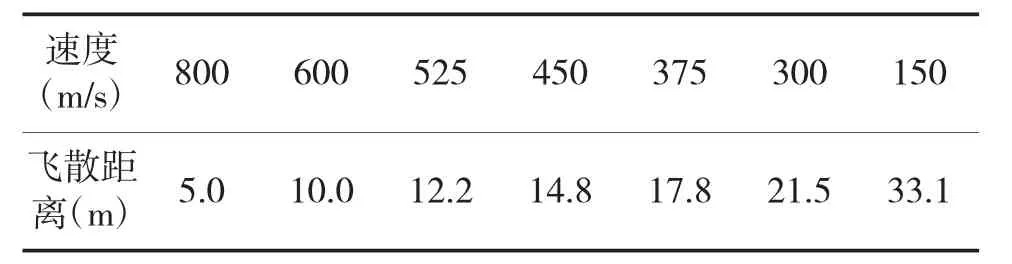

由速度衰减曲线可得到当破片速度为不同值时所飞行的距离,如表6 所示。

表6 破片不同速度时的飞散距离

结合表5、表6 数据可知破片打击靶板产生不同损伤模式时所对应的飞散距离及入射角度,同时由图1 可知,装备摆放角度β、破片飞散方向角φ 和破片入射角度之间的关系为:

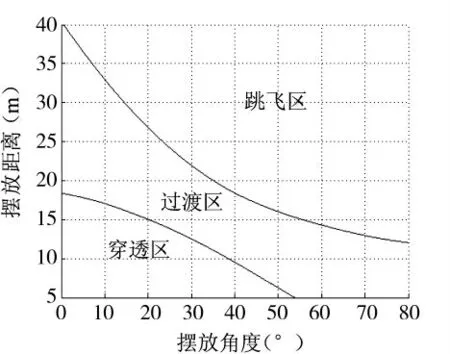

其中,破片飞散方向角取值范围为[-10°,10°]。由此可得破片打击靶板产生不同损伤模式时所对应的破片飞散距离及装备摆放角度,从而建立以装备摆放角度和摆放距离为影响因素的试验布局参考相同,如图15 所示。

图15 战损试验试验布局参考相图

由图可知,当装备相对战斗部的摆放距离和摆放角度不同时,其损伤模式主要有穿透和跳飞,其中过渡区内的损伤模式既有穿透和跳飞,也有嵌入。因此,在进行试验布局时,若试验目的主要是以采集重度损伤和中度损伤数据为主,则摆放角度和摆放距离可在穿透区和过渡区内进行选择;若试验目的主要是以采集轻度损伤和中度损伤数据为主,则摆放角度和摆放距离可在跳飞区和过渡区内进行选择。

5 结论

1)通过AUTODYN 建立的某型预制破片战斗部仿真模型,爆炸后破片速度仿真值同实测值误差为5.9%,破片飞散角仿真结果同实测结果相吻合,证明了此型号战斗部的仿真模型和仿真数据的可信性;

2)预制破片对方舱模拟靶板进行侵彻,产生的损伤模式主要有穿透、跳飞和嵌入,而入射速度和入射角度的不同组合,最终对靶板造成的损伤模式各不相同,通过建立破片撞击靶板损伤相图,能够迅速直观地看出二者之间的关系以及对最终损伤模式的影响规律。

3)通过建立战损试验布局参考相图,能够准确迅速地确定装备摆放角度同摆放距离之间的关系,从而在进行试验方案制定时,能够帮助试验人员根据试验需求合理地选择装备的摆放角度和摆放距离,从而达到降低试验成本,提高试验效率的目的。