无码装配工装在分段组立阶段的应用

2020-09-22何开平梁俊民梁剑明冯胜坤

何开平 梁俊民 梁剑明 冯胜坤

摘 要:本文分析了当前船舶建造分段组立过程中大量使用码板装配的缺陷,提出了无码装配工装的应用原则,介绍了组立阶段各工序应用无码装配工装的方法。

关键词:船舶建造;分段组立;无码装配

中图分类号:U671.4 文献标识码:A

Abstract: This paper analyzes the defects in the block assembly by means of large number of fixed plates in shipbuilding process, puts forward the application principle of uncensored assembly tooling, and introduces the method of applying uncensored assembly tooling in each process of block assembly stage.

Key words: Shipbuilding; Block assembly; Uncensored assembly

1 前言

船舶建造组立阶段施工过程中,存在大量装配作业。采用焊接临时装配码板的传统施工方式,焊接工作量大,还产生大量的批补磨工作,耗费人力物力,也不利于质量的控制和效率的提升。在如何减少不必要的工作量,提高施工质量和效率方面,各造船企业均在积极采用各类提质增效的新工艺、新技术和新工装,而无码装配辅助工装的应用无疑是有效手段之一。

2 传统装配使用码板施工存在的问题

装配作业是造船的重要流程工序,装配作业效率的高低、质量控制的好坏,均对后道工序的施工产生直接的影响。在传统的船舶建造工艺流程中,对于板材的拼接、型材的安装、部件的装配、上胎板的拼缝等,往往需要采用大量的临时性装配码板,并借助铁锤、铁楔、撬杆、花篮、油顶等传统工具进行辅助作业,其存在以下问题:

(1)采用焊接装配码板的方式,在装配过程中产生大量码脚;

(2)产生的大量码脚需要处理,增加批补磨工作,耗费人工多;

(3)在拆除码脚过程中,容易对母材造成损伤;

(4)码脚过多不仅打磨疤痕多、处理不完整,还可能影响外观美观性;

(5)工艺方式落后,装配作业效率低下,施工周期长、耗能多,增加建造成本。

在当前造船环境下,这种落后的施工工艺方法,已不能满足要求,必须改进和优化,应用更为高效环保的无码装配工装。

3 无码装配工装的应用

3.1 应用原则

无码装配工装,包括磁性无码工装和非磁性无码工装两大类:磁性无码工装,主要是指利用强力磁铁的磁性取代原有焊接的固定方式,实现调节、固定等装配辅助作业,免去了焊接、打磨等无效作业,降低劳动强度,提高生产效率;非磁性无码工装,是指利用夹头、螺栓、铁楔或采用充气方式等实现连接固定,代替焊接固定方式,从而实现调节、固定等装配辅助作业的工艺装备。

无码装配工装的应用,要符合以下原则:

(1)采用非焊接的形式,避免码脚的产生;

(2)具有典型性和通用性,应用范围广,并且可重复使用;

(3)操作简单、便于搬运、能快速组装,利于现场应用;

(4)使用过程中不对母材造成损伤,不产生多余的手尾工作。

3.2 无码装配工装的应用

无码装配工装,在船体装配中,主要应用于:板材拼接对接定位高低差调整;型材装配定位;型材装配间隙缩小、部件固定等工序上。

3.2.1 板缝对接定位

(1)小组立拼板

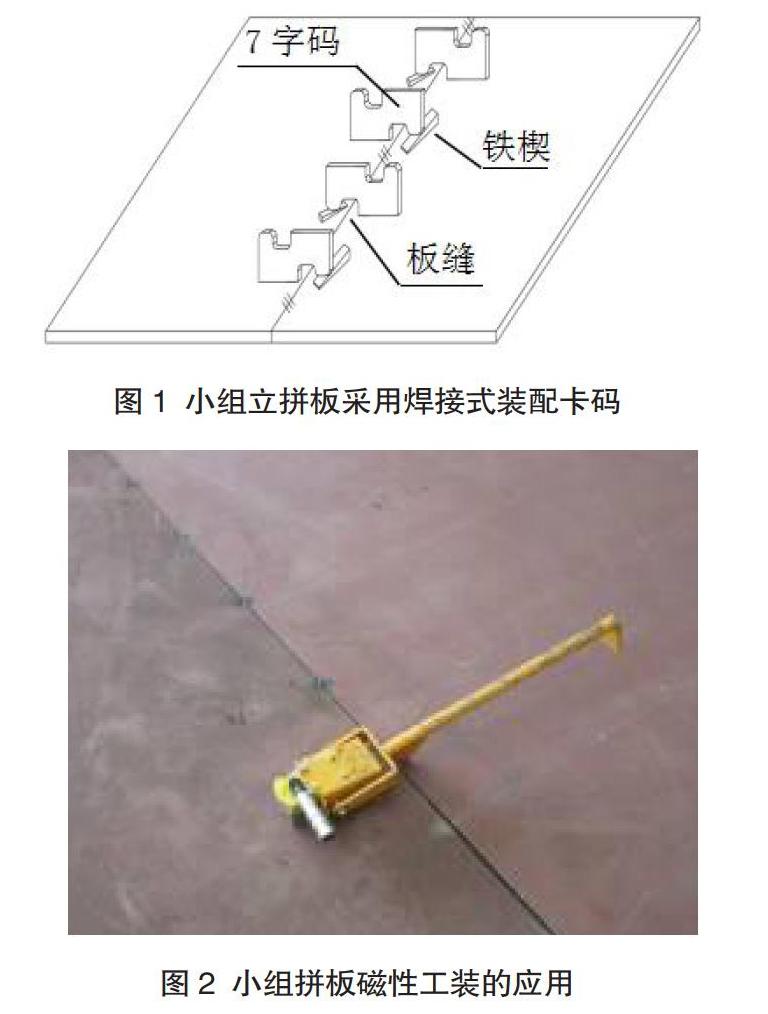

对于小组立拼板施工,往往是采取在拼板另一侧临时焊接7字码板,并使用铁楔和铁锤捶打进行调整板缝高低差(见图1),效率比较低下。

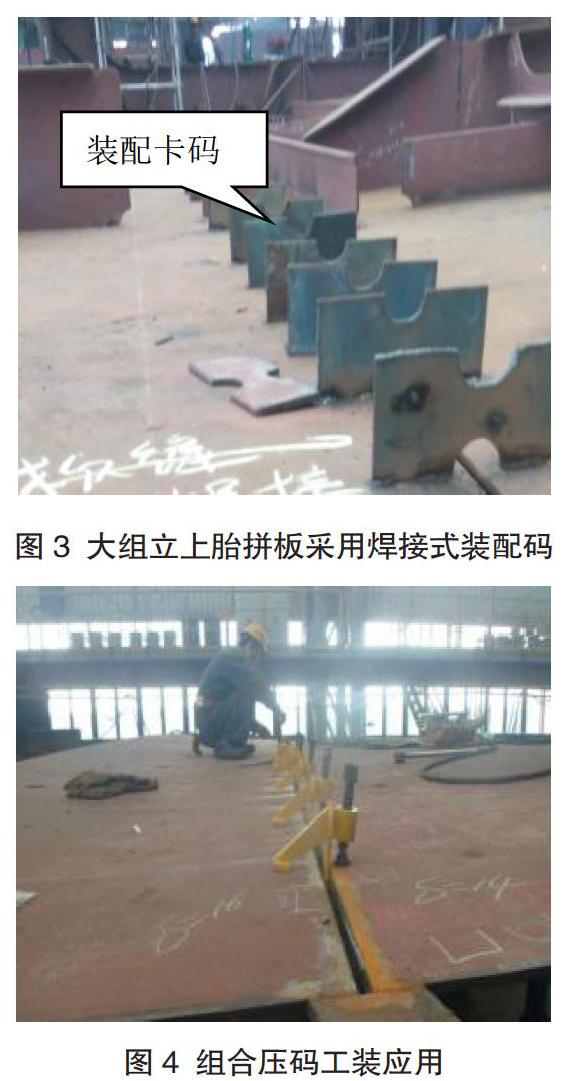

为了能够实现快速装配、减少码脚的批补磨,在小组立拼板施工中采用磁性工装:在拼板缝较低一侧放置磁铁部件,通过磁力控制开关使磁铁部件与板件贴合固定;在拼板缝另一侧采用撬杆或液压千斤顶顶压,使板件达到拼板的精度要求,通过磁性工装实现小组立拼板工序无码装配(见图2)。

(2)大组立上胎拼板

大组立上胎拼板施工,由于板件内部型材等结构件已安装,在胎上进行板缝对接定位时往往需要焊接大量装配卡码(见图3),产生大量的码脚。

为了减少码脚,在大组立上胎板的板缝对接定位中应用组合压码工装:主要应用于比较平直无明显变形区域。工装由挂板、压板、顶板和螺栓组成,将工装挂板从拼板缝间隙穿过,再用顶板、压板组合连接成一个整体,并通过螺栓进行调整(见图4)。

3.2.2 型材装配固定

在型材装配过程中,一般是采取焊接临时卡码或斜支撑进行固定的,甚至是在母材的型材装配线位置兩侧焊接卡码作为挡板,然后吊装型材到相应位置卡在挡板两侧(见图5),装配过程产生大量码脚。

考虑到各种型式的型材,如球扁钢、角钢、T排等的装配固定作业要求,以及小组立和大组立的工序流程特点,采取了既具有多样性又具有通用性的磁性工装,主要有三种形式:第一种是通过磁力控制磁器开关,将磁铁部件分别与母材、型材贴合使型材固定;第二种是通过磁力控制磁器开关,将磁铁部件与母材贴合固定,另一端不与型材通过磁铁部件固定,并在型材两侧交替放置磁性工装来达到稳固型材的目的;第三种是通过构件可调的方式,将带有磁铁部件的上端部分在一定角度范围内调整,以兼顾具有角度的型材的定位(见图6)。

同时,对于局部区域型材的装配固定,还可以采用带螺栓固定的无码固定工装进行固定。工装由内构件防倾支架、板边夹头、夹紧螺杆等组成,通过防倾支架及螺杆配合夹紧内构件,(见图7),与磁性工装配合使用互相补充。

3.2.3 结构装配对线

当型材、壁板框架、肋板部件在装配固定后,还需要进一步的检查和调整对线,以确保结构按装配线进行定位。一般采取的措施是在结构一侧焊接卡码,再用铁楔敲打并将结构对位调整(见图8)。

为了减少焊接及码脚的产生,在结构装配对线工序应用带有顶推杆的磁性工装:顶码上安装有推杆装置,通过调整工装上的旋钮实现推杆的伸缩,从而调整型材的装配位置;定位安装时无需点焊卡码,无需打磨焊疤及补焊,安装效率较高,适用性较强(见图9)。

3.2.4 型材装配压梁

在小组立和大组立阶段,型材装配过程中调整型材与母材的角焊缝间隙,使用装配门架等辅助工装是必不可少的。一般是通过焊接并借助油顶等工具进行压梁,焊接的方式不仅容易损伤母材,还产生大量码脚(见图10)。

为了减少辅助工装的反复制作及不必要的码脚处理,应用磁性工装和相应T排压梁辅助工装。磁性工装主要有两种形式:一种是参考传统的装配方法,并采用磁铁固定的方式代替传统焊接的固定的方式,即在型材的两侧通过磁力控制磁器开关,将磁铁部件与平母材贴合固定,并在型材上端正中位置采用液压杆顶压或螺杆旋转顶压的方式进行作业;另一种是在型材的一侧,通过磁力控制磁器开关将磁铁部件与母材贴合固定,并采用撬杆下压的方式进行作业(见图11)。

同时,进一步根据T排与球钢成井字形的结构特点,应用T排无码装配通用工装:工装下端开口形式与球钢形状一致,并借助铁楔进行固定;上端通过可拆横杆连接,并借助千斤顶进行顶升,在不改变原先装配流程的基础上实现无码装配;工装在高度方向和左右方向均可以调节,能满足不同规格的 T排结构的装配。通过非磁性装配工装和磁性辅助装配工装的配合使用,取代传统焊接门型码的方法,基本可实现大组立阶段上胎板T排无码装配(见图12)。

3.2.5 部件装配固定

在船舶分段建造过程中,船体内部结构的纵壁板以及肋板结构,一般在小组阶段就拼装形成片体部件。在片体部件上胎装配过程中往往需要在片体上焊接临时斜撑加强材以防止片体部件倾倒,因而会在船体上残留大量码脚(见图13)。

为了减少该类焊接式加强安装所产生的码脚,应用一种可重复利用的免焊接的无码装配斜撑加强工装:该工装主要由两端的卡兰部件和中间连接杆组成,其中两端卡兰部件可紧固连接在板材、球扁钢、T型材等结构上;卡兰在不工作时能够轻松穿进型材,而在工作时卡兰可以夹住并紧固型材;中间连接杆上设置可调节的螺杆,通过旋转螺杆实现工装长、短距离的调整,卡兰与连接杆之间采用螺栓活动连接。将卡兰设计成适用于球扁钢、角钢及T型材等三种形式(见图14)。

4 效益分析

(1)经济效益

使用无码装配工装直接减少了码板的使用,节约了材料成本及工时成本。以一件12 m组件的板缝对接定位为例,仅对接缝装配就可直接节约成本约1650.4元。

(2)社会效益

应用无码装配工装,减少了焊接作业及焊接尘粉的产生,降低能源消耗及对环境的污染。同时,减少了码板拆除和批补磨工作以及对母材的损伤,提高建造质量和效率。

5 结束语

无码装配工艺相对于传统的焊接式的装配工艺来说,是一次工艺技术的革新和突破。采用先进的磁性工装,以及简易的非磁性无码装配工装进行配合使用,磁性工装和非磁性工装既互相补充,又充分发挥各自的优势,从工艺技术上简化了施工操作流程,大幅降低施工人员的劳动强度,改善现场施工环境,具有良好的应用前景。

参考文献

[1]中华人民共和国船舶行业标准[S]. CB/T 296-1999.

[2]中国造船质量标准[S]. CB/T 4000-2005.

[3]船体工艺手册[M].北京: 国防工业出版社,1999.

[4]磁性工裝在船舶制造领域应用[J]. 船舶制造工业, 2025.

[5] 李亚峰.磁性材料行业现状与发展前景分析[J]. 新材料产业, 2018.

[6] 刘传茂.船体加工技术的现状与发展趋势[J]. 造船技术.

[7] 超强力磁性工装工具. 上海船舶工业研究所.

[8] 船舶制造工装夹具. International Machine Tool Co.