新能源汽车空调系统环境温度多点温变实时比较记录仪应用设计

2020-09-22李明哲陈玉华李梦薇

李明哲,陈玉华,李梦薇

(1.商丘职业技术学院,河南 商丘 476100;2.中移在线股份有限公司,河南 郑州 450000)

近年来,随着新能源汽车的推广和应用,动力电池系统的能量密度及续航里程大幅提高.更高的续航里程使乘车人在车上的时间相对增加.车内空气质量和温度的恒定能给人舒适的感觉,但如果车内温度忽高忽低,将会直接影响乘员的乘车感受,因此,汽车空调的恒温控制就显得非常关键和必要.但是,目前在汽车空调工作过程中,动态系统温度变化的精准控制还缺乏系统管理的有效途径和工艺方法,因此,有必要对现有的空调测控系统做进一步的改进,从而优化空调温度控制的管理模式.在空调系统工作过程中动态系统温度变化的精准测量是优化管理模式的关键.汽车空调系统环境温度多点温变实时比较记录仪就是针对车内动态系统温度变化精准测量设计的一款在线式多点温变实时比较记录仪.

1 硬件组成设计

1.1 模块结构及功能

汽车空调系统环境温度多点温变实时比较记录仪系统由硬件和软件两部分构成.硬件部分由多点温度采集系统和工控机组成,其借助工控计算机网络实现数据的处理、判定及执行命令的推送.它具有结构简单、智能化程度高和工作安全可靠等特点,能有效解决新能源汽车空调系统由于温度传感系统问题导致的温度失衡.

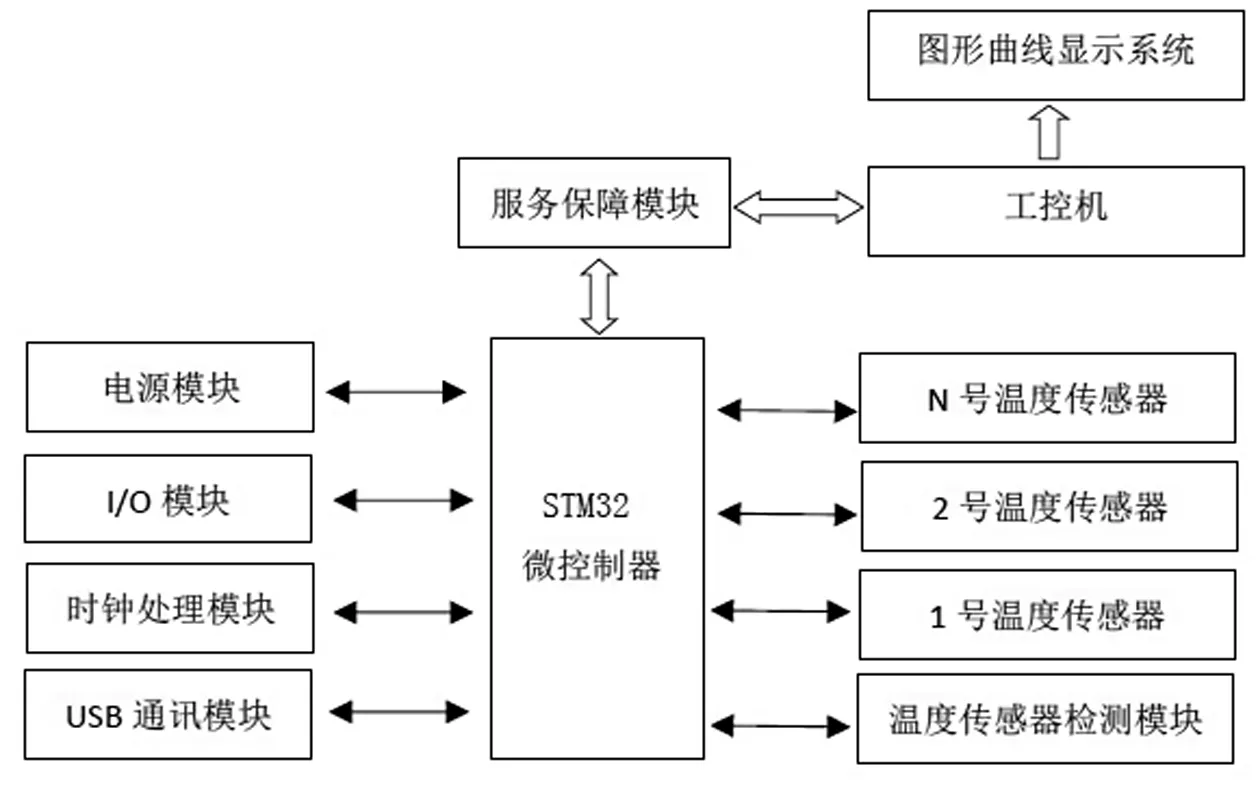

多点温度采集系统包括STM32微控制器、服务保障模块、电源处理模块、I/O输入输出模块、时钟处理模块、USB通信处理模块、数字温度传感器模块和N路温度采集传感器检测模块.具体系统模块构成,如图1所示:

图1 多点温度测试系统模块组成

STM32微控制器用于对多路温度参数的处理、数据转换和与工控机的数据通信.服务保障模块、电源处理模块、I/O输出输入模块、时钟处理模块、USB通信处理模块、数字温度传感器模块、N路温度采集传感器检测模块通过数据总线分别与STM32微控制器相连接.各系统模块的作用是:工控机用于接收、存储、处理多点温度采集系统采集的温度数据,显示相应的实时温度曲线;服务保障模块用于建立电路工作环境,保障工控机和STM32微控制器正常工作;电源处理模块用于给系统供电;I/O输入输出模块用于信息的输入和输出;时钟处理模块用于设置系统的时间;USB通信处理模块用于系统之间的通信;数字温度传感器模块用于测量、绘制、保存空调系统内部环境定点温度正常工作情况下的温度标准曲线,利用标准曲线进行环境温变状态监测比较;N路温度采集传感器检测模块用于对各定点环境区域的温度参数进行采集和传输.

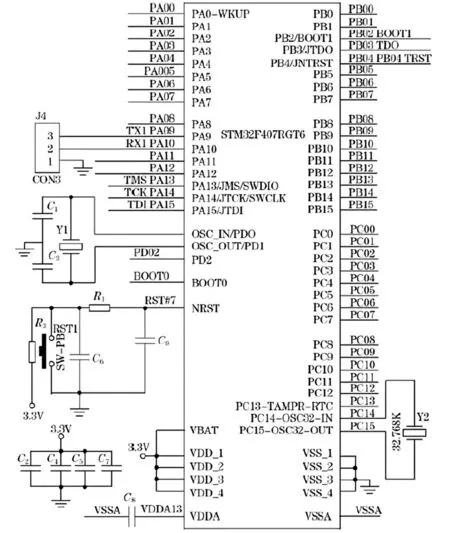

1.2 微处理器相关功能及电路构成设计

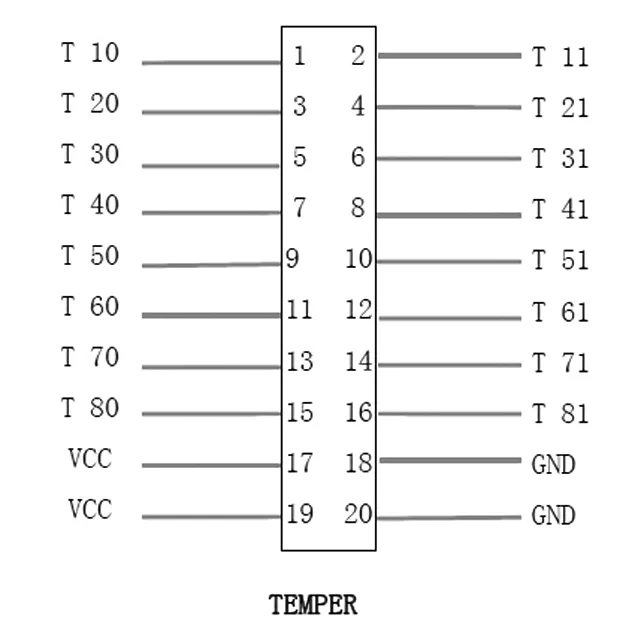

硬件系统采用STM32系列单片机作为MCU微处理器,外围配置系统时钟、定时器、USB2.0全速通信模式接口和相关I/O端口等.为了保证测量温度的均匀性和准确性,本设计采用N路温度传感器密集布点采样进行温度采集23(N为自然数,可取1、2、3、4、…);对数据输入端口容量可根据实际测量需要实现按2的增次方(即21、22、23、…)数扩容,能够自动检测识别处理.N路温度采集传感器模块分别通过各自集成数字传感探头完成对定点环境区域温度参数的采集和传输,极大地扩展了测量的范围和取点的方便性[1].通过温度测量模块TEMPER实现与微处理器的连接通讯.STM32微处理器将处理过的温度数据通过USB端口实时传输给工控机,生成N+1(1是标准数据曲线,N是有效接入的传感器路数)条数据曲线,由曲线显示系统显示并进行实时数据比较分析处理.

STM32微处理器及温度采集模块相关处理电路如图2、图3所示.

图2 MCU小系统处理模块

图3 温度测量处理模块

1.3 微处理器STM32工作过程分析

微处理器STM32具体工作过程为:

1)STM32微处理器系统首先进行初始化.包括配置系统时钟、定时器及其中断、外部中断、USB通信模式和相关I/O输出输入端口.

2)STM32微处理器检测每个数字温度传感器是否接入系统.如果接入系统则对该温度传感器进行初始化;如果没有接入系统,则在下一步的温度采集过程中忽略该接口,完成自动检测识别处理.

3)STM32微处理器检测是否与工控机通过USB方式进行了有效的连接.如果连接成功,执行工控机发送的各种命令;如果没有建立有效的连接,在微控制器系统内进行显示,提示重新连接.

4)STM32微处理器完成对系统数据的处理.微处理器获取接入系统的每一个温度传感器的传输数据,先对数据进行滤波处理,对由于现场干扰及各种偶然因素引起的波动或采样器不稳定等因素而造成的误差脉冲干扰,利用改进的数字滤波算法进行实际应用处理,同时借鉴滑动平均值滤波算法与算术平均值滤波法消除脉冲干扰[2],以保证数据的实时性和快速性,输出经过滤波后的数据,同时对处理过的数据按照一定方式进行转换和编码.

5)STM32微处理器将处理过的温度数据通过USB实时传输给工控机,由工控机系统完成数据的存储和图形显示输出.STM32微处理器和工控机能对接收到的数据进行处理和图形显示,利用其具有的数据处理和图形曲线输出功能可以采集存储标准数据曲线、实时测试数据形成的即时数据曲线和时间-温变数据曲线,保存成相关数据文件,以备查询和进行数据分析.

2 软件系统及相关处理程序设计

软件系统由安装在工控机系统的上位机软件和STM32微处理器系统的嵌入式功能软件构成.

STM32微处理器嵌入软件的功能是对数据采集卡获取接入系统的每一个数字温度传感器的传输数据,利用算法进行系列运算处理,确保空调温度数据突变时,实时图形曲线的平滑度和灵敏度,加强系统温度由突变到连续变化过程对参数变化趋势的反应适应性,克服因偶然因素造成的波功干扰,然后对滤波过后的有效数据按照与计算机(程序)确定的通信协议进行转换、编码与加密处理[3].有关软件程序如下:

void HAL_TIM_PeriodElapsedCallback(TIM_HandleTypeDef *htim)

unsigned char temp,i;

if(htim->Instance == htim3.Instance)

starcom++;

HAL_GPIO_TogglePin(GPIOB,GPIO_PIN_12);

HAL_GPIO_TogglePin(GPIOB,GPIO_PIN_11);

if(starcom >0x1f);//等待USB设备枚举结束

starcom = 0x1c;

if(send_data[3] == 0xff);

else

send_data[7]=HAL_GPIO_ReadPin(GPIOB,GPIO_PIN_10);//查询压缩机是否运行

DS18B20_Get_Temp();//获取、处理并得到第一个温度传 感器的温度值(下同)

DS18B21_Get_Temp();

DS18B22_Get_Temp();

DS18B23_Get_Temp();

DS18B24_Get_Temp();

DS18B25_Get_Temp();

DS18B26_Get_Temp();

DS18B27_Get_Temp();

for(i=8;i<24;i++)

temp += send_data[i];

send_data[24] = (temp)&0xff;

if(receive_data_f == 1);//如果收到上位机发给本设备的命令

starcom = 0x1a;receive_data_f = 0;

if(receive_data_f == 2);//如果收到上位机发给本设备的命令

CDC_Transmit_FS(send_data,26);//向主机发送数据

else

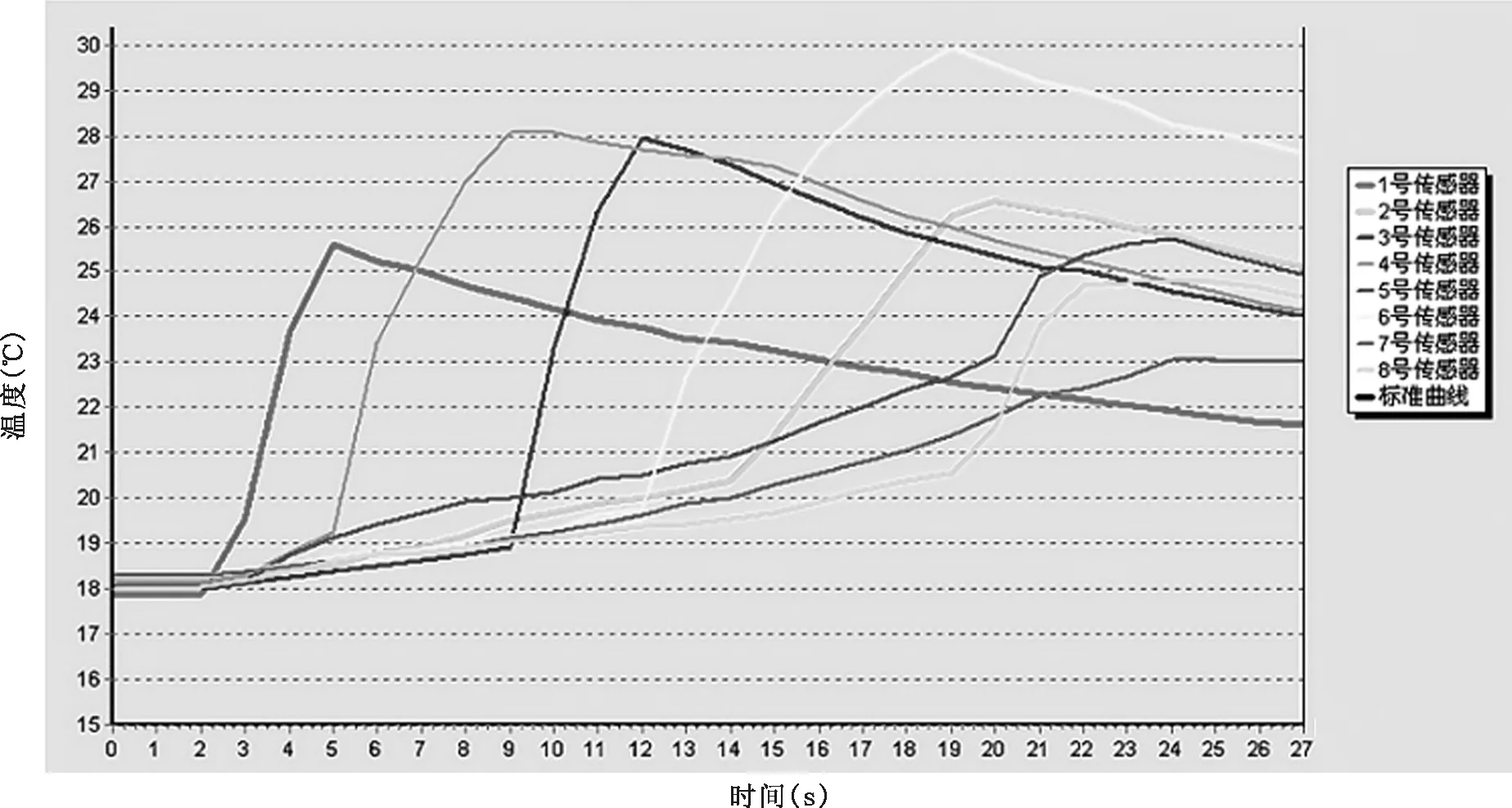

3 系统设计样机制作和实测曲线

利用本系统设计的样机及进行实际测试曲线分别如图4、图5所示.图4是利用工控机和本系统硬件模块装配的在线式多点温变实时比较记录仪样机.样机采用8路数字温度传感器,通过屏蔽电缆和专用接口与微控制器及工控机连通,完成定点温度测控、数据计算、结果判定、图形曲线显示功能,同时通过专用接口实现与车载中央处理器(ECU)的数据交换和通讯.

图5为利用样机实测的定点温度变化曲线,从图形曲线可以看到,系统对温度突变和平缓变化的处理和显示都达到理想效果,符合设计要求.

图5 多点温度测试仪实测曲线图

4 系统应用设计特点分析

本设计的特点是多点温度采集系统通过工控机实现对新能源汽车空调的智能控制.与现有技术相比,系统通过对车辆内部环境温变数据采样并对数据进行智能比较,结合新能源汽车空调中控系统,优化压缩机工作状态,自动调节风口机构开闭,智能控制风量和出风方向,有效提高了新能源汽车乘用环境的舒适性.

与常规测量方法相比,本设计实现了利用数字温度传感器测量数据、绘制并保存空调系统内部环境定点温度正常工作情况下温度标准曲线,利用标准曲线进行环境温变状态监测比较,实现了对每个温度传感器进行定点设置功能.

利用实时温变参数曲线进行数据分析,判定压缩机在工作过程中的状态变化,以便于对压缩机进行工作状态管理.同时,根据测定的温度,设置调整风口位置分布和走向,为汽车厂家加快整车设计进度提供数据依据.

5 结语

本次设计的比较记录仪采用标样定位技术进行精准环境温度取样.软件通过系统优化算法,依据多点环境温度变化数据生成最佳工作状态下的温度实时对比曲线.系统通过传感技术数据及实时监测的环境动态变化参数,使全车温变状态控制系统通过数据总线启动空调管理系统控制端,进行工作干预,达到实时调控压缩机在不同的电压、电流以及外负载瞬变情况下快速响应的目的.另外,还可通过扩展功能,智能控制协调管理整车电力的使用和输出,建立温控系统工作最佳优化状态模型,提升新能源汽车整车舒适性能和安全性能.