船用十字轴可伸缩式万向联轴器结构特征与运动规律

2020-09-22崔向海王珂曾灿飞

崔向海,王珂,曾灿飞

(1.中国船舶重工集团公司第七一一研究所,上海 200090;2.91184 部队,山东 青岛 266000)

在船舶的运输过程中,经常会出现由于受到外力的作用,使船体发生各种各样的变化,从而导致尾轴中心线出现偏差的状况。轴线的偏差不仅会增大轴与轴承之间的磨损,在磨损情况下会造成全船的振动以及出现噪音。此外,万向联轴器挠性可以产生相应的轴线自动对中的效果,能够起到一定的减振作用,能够很大程度上改善船舶的振动和噪音,因此,目前很多船舶都采用了万向联轴器,并且万向联轴器在减振方面也取得了良好的效果。十字轴可伸缩式的万向联轴器一般用于连接轴线相交的两轴以传递运动,并且能够在两轴线的夹角发生变化时,传递扭距,从而保证所连接的两轴能够连续回转。

1 万向联轴器的结构特点分析

船舶行业在工业生产中大多要面临着非常严峻的航海环境,因此对于万向联轴器的制作和要求都有着严格的要求,否则一旦出现安全性问题,那么可能会给船舶上的人们造成严重的损失。因此如何对船用的十字轴可伸缩式万向联轴器进行性能的提升,将是保证船舶航海安全的重要方法之一。因此本文要对船用的十字轴可伸缩式万向联轴器进行结构特征和运动规律的探讨,经过本文对于万向联轴器的分析发现目前船用的十字轴可伸缩式的万向联轴器在结构组成往往具有如下特点。

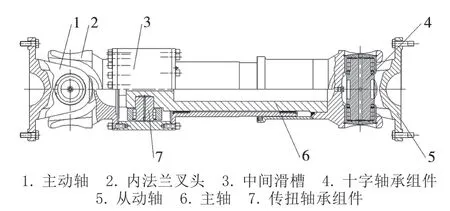

首先,船用十字轴可伸缩式万向联轴器有两个十字轴承组件和中间的轴向移补偿机构组成。主要零件有十字轴以及传扭轴承。主轴的角速度和角加速度往往会做周期性的变化,因此,如果角速度和轴间夹角变化较大时,会使主轴的加速度过大,从而产生惯性的力,引起了扭转振动。并且轴线之间的夹角越大,那么所引起的扭转振动就会越大,并且主轴的性能也会直接影响到万向联轴器能否进行正常的工作,所以必须要对万向联轴器进行动力学的仿真分析,这样才有利于船用十字轴可伸缩式的万向联轴器更好地为船舶进行工作,从而减少震动。其结构如图1 所示。

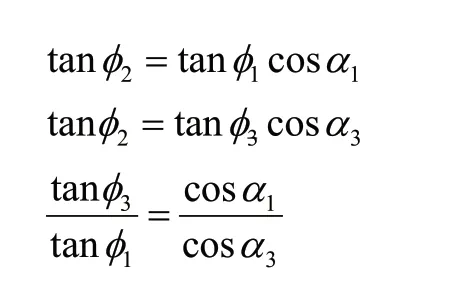

从万向联轴器机构简图来进行分析, 十字轴万向联轴器主动轴转角φ1、主轴转角φ1 和从动轴转角φ3 存在一定的关联性。其关联性可以通过以下公式来体现:

图1 船用十字轴可伸缩式万向联轴器

在上述几组公式中, 1α代表的是主动轴与主轴所表现出的夹角, 3α则代表的是主轴与从动轴所表现出的夹角。

因此,可以获得主动轴与主轴的角度关系,如下式所示:

通过两者之间的关系分析后可以发现,若角速度ω1与轴间夹角 1α呈现为较大角度时,则会导致主轴角加速度更强,从而会形成相应的惯性力偶矩。在这样的情况下,会进一步加大附加动载荷,导致扭转振动。同时,轴线间夹角也会表现为更大,导致扭转振动愈大。主轴所呈现出的动态性能,在一定程度上对于万向联轴器运行起到决定性作用。所以,需要针对万向联轴器开展动力学仿真试验。

2 船用十字轴可伸缩式万向联轴器的动力学仿真分析

为了能够系列的研究船用十字轴可伸缩式万向联轴器在运动中的各项规律。那么就要对船用十字轴可伸缩式的万向联轴器进行在运动过程中各项数据的分析。但是由于在实际的万向联轴器运作时,不方便对各种数据进行提取。因此,在基于安全考量的要求下,本文通过采用相关的联轴器进行动力学的仿真分析,并且具体操作要求如下所示。

2.1 构建三维实体模型

结合AutoCAD 设计图纸及有关的几何参数,借助PRO/E软件可以构建万向联轴器和减速齿轮箱的三维实体模型,如图2 所示。

图2 万向联轴器三维实体模型

2.2 施加船用十字轴可伸缩式万向联轴器一定的驱动和载荷

在实际工作中通过输入轴连接,能够使万向联轴器受到柴油机的驱动而进行匀速转动,并且可以根据万向联轴器的工作状态计算一定的转速,所以为了能够进一步的对万向联轴器进行仿真分析,需要根据万向联轴器的工作状态施加一定的载荷,这样才能够使其旋转方向与转速相反。因此本文想要通过对动力学进行仿真分析,首先施加了船用十字轴可伸缩式万向联轴器一定的驱动和载荷,让万向联轴器处于正确的工作状态下,再进行各项参数的分析。

2.3 施加船用十字轴可伸缩式万向联轴器参数设置

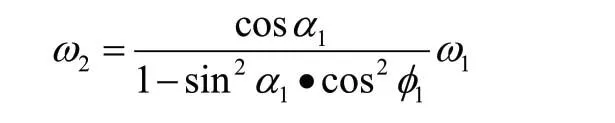

为了能够合理对船用十字轴可伸缩式万向联轴器进行动力学仿真分析,必须要结合实际的运行情况,设定相应的参考(如表1,表2 所示)。

表1 万向联轴器的主要参数

表2 减速齿轮箱的主要参数

3 船用十字轴可伸缩式万向联轴器的仿真分析结果

为了能够研究船用十字轴可伸缩式万向联轴器的运动规律,本文通过设定参数和负荷的方式让万向联轴器处在工作过程中,并对各种参数进行分析。

3.1 船用十字轴可伸缩式万向联轴器的转速仿真分析

通过对万向联轴器中的主动轴进行变化仿真。经过分析得知在接触碰撞之后各轴的转速在刚开始时会有较大的波动,但是随着联轴器的不断运转。各轴的转速变化规律会趋于稳定的状态,但是在万向联轴器的过程中发现转速越多,那么所带动的轴转动也就会越大,因此也就会在一定程度上产生些许的噪音。可以说,船用十字轴可伸缩式万向联轴器的转速,主要是产生噪音的来源。

3.2 船用十字轴可伸缩式万向联轴器的角加速度仿真分析

通过构建模型参数,对船用十字轴可伸缩式的万向联轴器进行角加速度的仿真分析,发现万向联轴器每个轴的角加速度变化是稳定的,但是随着机构的运转,对于整个机构运作的影响微乎其微。因此,角加速度对于万向联轴器的正确运行影响并不大。但是十字轴可伸缩式的万向联轴器的角加速度也是在不断微小变化中的,虽然变化幅度不大,相对于来说趋于稳定。为了能够进一步提升万向联轴器的应用安全性,还需要不断的改进。

3.3 船用十字轴可伸缩式万向联轴器的惯性力偶矩仿真分析

通过所建立的模型参数,发现了船用十字轴可伸缩式完全联轴器在运动过程中的惯性力偶矩也会出现相应的变化。在万向联轴器运行时,由于主轴会发生不均匀的转动,因此也会产生较大的惯性力。惯性力有句很可能在运行过程中引起轴系的扭转振动。

3.4 船用十字轴可伸缩式万向联轴器的轴差处受力仿真分析

在船用十字轴可伸缩式万向联轴器转动时,由于四个轴叉之间的受力情况往往是比较接近的,因此,就从动轴叉头和十字轴连接处的受力随机构的运转,进行变化规律的分析,发现轴差处的受力先呈现递增,随后又缩减的均匀变化。轴差处的受力发生变化,会在一定程度上磨损轴差处的各项材料,久而久之不利于轴差处的稳定性。

3.5 减速齿轮箱的大齿轮轴承受力变化规律分析

减速齿轮箱中大齿轮轴通常是由两个轴承组成,其为输入端轴承和输出端轴承。齿轮箱看的两个轴承在运行过程中,每旋转一周所受力的最大值,会随着夹角变化而出一定的规律。如果大齿轮轴在没有挂重情况下,其会随着万向联轴器折角的增加而让轴承的受力则增大,所表现出的极值了会更大。

3.6 万向联轴器法兰叉头结构强度仿真分析

万向联轴器的叉头型线十分复杂,现有的设计大部分是建立在传统经验公式基础上的,为进一步分析法兰叉头的结构强度,需要借助于有限元等先进分析手段。根据叉头的受力和约束情况,在十字轴装配孔表面施加扭矩载荷,并将法兰面设定为固定约束,建立分析任务。求得法兰叉头的应力云图如图3 所示。

图3 法兰叉头应力云图

由图3 可见,最大应力发生在法兰叉头的叉耳根部,与法兰叉头的实际破坏情况相同,由此证实了分析的准确性。

4 试验验证

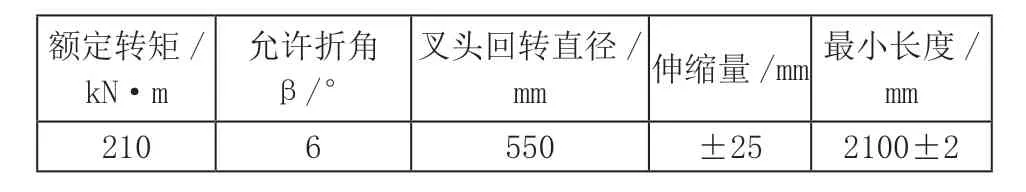

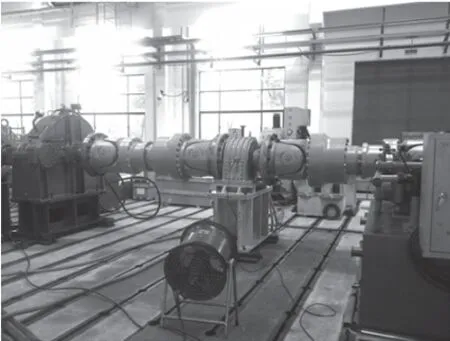

基于本文的研究成果,研制了某型万向联轴器,最大转矩为190kNm,许用转速为1250r/min,单关节角度补偿为3°,回转直径为390mm,联轴器长度为1900mm。对此,搭建了万向联轴器性能试验台并开展了性能试验,如图4 所示。

试验过程中,万向联轴器轴承温度稳定,运行平稳无异响,验证了该型万向联轴器运行稳定可靠,满足技术指标要求。

5 结语

图4 万向联轴器性能试验

目前船用十字轴可伸缩式万向联轴器在使用过程中一旦出现异常现象就必须要及时停机检查,研究人员要对船用十字轴可伸缩式万向联轴器的结构特征和运动规律进行进一步分析,以便于万向联轴器能够更好的为船舶服务,提高船舶运行的安全性。