关于“设备寿命周期管理”的最新研究与思考

2020-09-22李葆文

李葆文

核心提示设备管理是一门复杂的学科,寿命周期管理的内容十分丰富,到目前为止,尚有很多未开垦的处女地。我们的设备管理工作者不仅要做好当前手头的工作,更要做一些深入的研究,结合企业的管理实践,无论在理论上还是方法、手段上,做出创新。我们已经跨过山寨、抄袭的时代了,我们要有引领国际设备管理潮流的气概和勇气,要有大国工匠的钻研精神,沉下心来,不断进取。希望以此文抛砖引玉,让更多的研究成果涌现出来。

专家介绍

李葆文是TnPM 管理体系创始人,中国设备管理协会特邀副会长,国际维修联合会中国分会主席,华谋咨询技术(深圳)股份有限公司董事长,享受国务院津贴专家,广州大学教授。

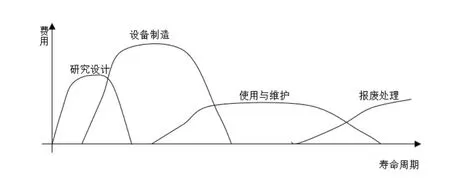

后勤工程学最早提出寿命周期费用的概念,它还吸取了可靠性的理论,成为军事和工商业全系统综合管理和保障的比较彻底的科学。当时后期工程学提出寿命周期费用的架构如图1 所示。

一般,设备系统寿命周期中各种费用分布及总费用分布可分别由图2 所示。

图1 设备系统寿命周期费用的构成

图2 设备寿命周期各种费用分布

图3 叠加后的设备寿命周期总费用

寿命周期各个阶段费用叠加,则得到如图3 所示寿命周期总费用的形状。其中设置费是设备设计制造、选型采购以及安装期所支出的费用,维持费是设备运行使用期所支出的费用,而处置费一般指设备淘汰期所支出的费用。中间的起伏代表设备大修理期间发生的费用支出。

1970年,在一次国际设备工程年会上,英国维修保养技术杂志社主编丹尼斯·巴克斯发表了一篇论文,题目为《设备综合工程学——设备工程的改革》,第一次提出这个概念。设备综合工程学的英文原名为TEROTECHNOLOGY,原意为“具有实用价值或工业用途的科学技术”,它作为现代管理的一门新兴学科而不断发展。

英国工商部设备综合工程委员会事物局负责人海罗克不无感慨地指出:“由英国人兴起的产业革命扩展到全世界,引起了公害和事故,特别影响了人与人之间的关系。要解决这些问题,是英国人的责任。因此,我们提倡设备综合工程学”。为了有力地推行这一新兴学科在工业中的应用,英国在政府的工商部设置了专门的设备综合工程学委员会,作为政府行为对设备工程进行计划、组织、领导。

这一委员会的设置过程大体如下:1967年,在丹尼斯·巴克斯的建议下,英国政府设立了维修保养技术部,其主要任务是:

1.指导中小企业进行计划维修。

2.制定维修保养标准和组织交流维修保养经验。

3.调查维修保养费用和影响停机时间的主要因素。

1970年,在英国工商部还设立了“经管委员会”,后更名为“设备综合工程委员会”,可见英国政府对这一工作的重视。1975年4月,英国政府还成立了“国家设备综合工程中心”(National Terotechnology Center,简称NTC),由丹尼斯·巴克斯任负责人。该中心通过发行刊物介绍设备综合工程典型实例,还召开各种研讨会以推动设备综合工程学科的发展。

综合工程学的要点之一是寻求设备寿命周期费用LCC。

所谓设备寿命周期费用(Life Cycle Cost,简称LCC),是指设备一生所花费的总费用。

设备寿命周期费用=设备设置费+设备维持费+处理费。

设备设置费:包括研究费(规划费、调研费)、设计费、制造费、设备购置费、运输费、安装调试费等。

设备维持费:包括能源费、维修费、日常保养费、操作工人工资及与设备有关的各种杂费,如保管、安全、保险、环保费等。

处理费:设备报废的解体、销毁、环保处理等费用。

在当时,英国政府和一些机构还要求设备供应商在出产的设备上标明其寿命周期费用LCC,供设备采购时参考。但这一规定并未被认同和执行下去。

一晃50年过去了,我们的设备管理工作者还对LCC 的概念目详耳熟。然而,在设备管理实践中却应用甚少,为什么?

寿命周期费用的概念很好,但我们很难测定某设备的寿命周期费用。设置费的测定并不难,维持费与处置费的测定就很难了,除非可以跟踪整个设备的寿命周期。一旦我们真正了解了某种设备的LCC,也许这个设备就接近淘汰,新型号的设备又出现了,原来测定的LCC 已经失去实际意义。

我国企业在招投标决策中,往往把价格放在重要地位,低价中标现象时有发生,很少考虑LCC 最小化。记得我曾经在西北某石油公司考察,他们购置的油气分离装置,刚刚半年就发现泄漏,只好将泄漏的天然气点燃,火炬冲天。据说一天烧掉的天然气价值一部奥迪车,当时已经烧了30 天了,还有半个月才能处理完,也就是说还要烧掉15 部奥迪车。而他们在招投标中选择价格最低的油气分离设备,节约的费用不足半部奥迪车,却让他们损失几十部奥迪车。这就是很多企业的现实,尽管如此,LCC 的应用仍然十分艰难。

虽然LCC 测定艰难,其大概评估是可以进行的。从购置设备的角度,笔者建议如下方法:

1.把握某设备的实际价格,还包括调研、招投标过程、采购、运输、安装、试车、人员培训等等方面的支出,计算设置费用总和。

2.从已购此设备的用户处了解设备一年的维持费,包含能源消耗、维护保养,小零件易损件的更换以及润滑、防腐、密封等需要支出的费用。用这个费用乘上设备的折旧年限,可以大概估算出维持费;如果找不到相关用户,可以咨询设备供应商,了解其能耗、润滑油消耗以及相关易损备件,评估设备一年的维持费,再计算总服役期的维持费。

3.在没有明显环保处置问题时,可以忽略处置费,如果有环保处理要求,就预估一下,这个费用加上维持费,再加上设置费,就得到LCC 的预估值。

4.按照LCC 最小化原则,再综合前期管理的其他要素,如工艺先进性、可靠性、可维修性、环保性、安全性、配套性、售后服务等因素进行投资决策。

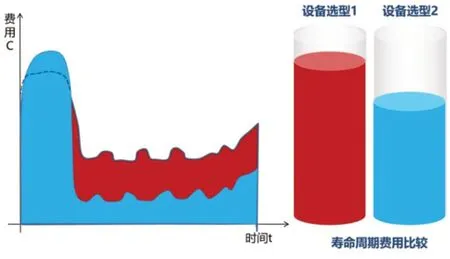

招投标决策比较的过程,从图4 所示情景可以看出,有时设备的设置费比较高(价格高)但维持费比较低,整个寿命周期费用却比较低。

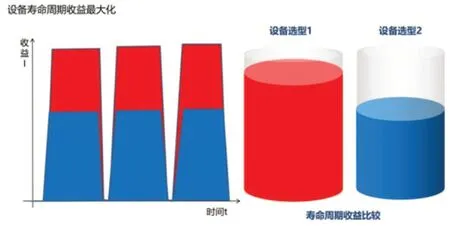

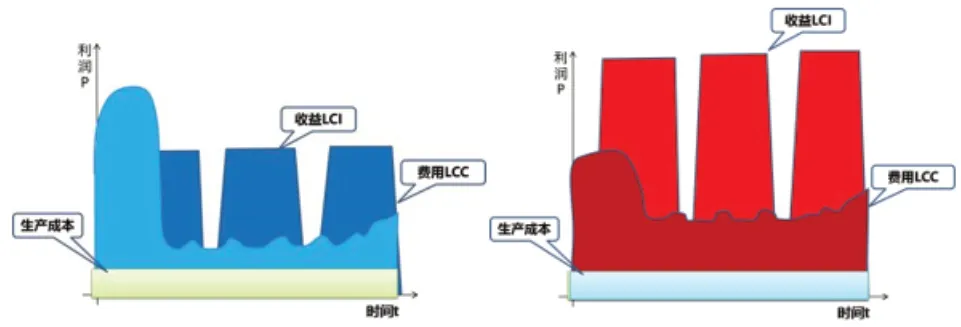

这么多年我们一直盯着寿命周期费用LCC,却忽略了一个重要事实,就是寿命周期收益, 我们简化为LCI,Life-Circle Income。设备,尤其是加工类型的设备,是要创造增值的。所以,我们购置设备时,还要考虑设备的寿命周期收益,要追求寿命周期收益最大化。如图5 所示,两台设备其寿命周期收益是不同的。其中收益为零(折线到底)的情景显示了设备停机检修时的无收益状态。

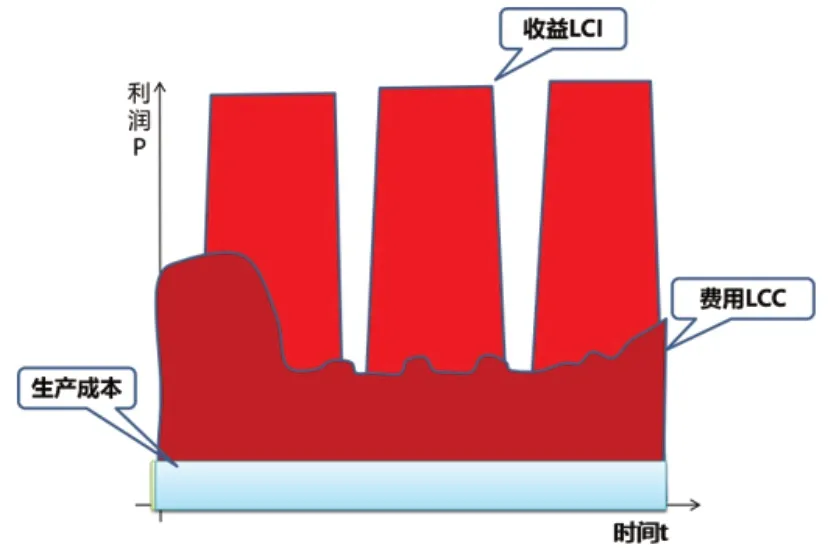

当我们追求寿命周期收益最大化,新的问题就会提出来:有的设备虽然寿命周期收益很大,但寿命周期费用也很高,反之亦然。那如何更好的选型决策呢?我们提出寿命周期利润的概念,即LCP——Life-Circle Profit。寿命周期利润的公式是:

LCP=LCI-LCC-LPC,其中LPC 是寿命周期生产成本。

也就是说,寿命周期利润是寿命周期收益扣减寿命周期费用,还要扣减寿命周期生产成本。其结构如图6 所示。寿命周期收益的面积扣除寿命周期费用的面积再扣除生产成本的面积,才是寿命周期利润的面积。

图7 告诉我们选型决策时,虽然某设备寿命周期费用高,但收益也高,最后得到寿命周期利润仍然比较高。如果仅依赖寿命周期费用最小化的原则选型,显然是不正确的。

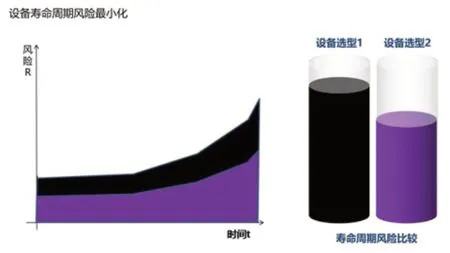

对于有些设备而言,我们有时更在意的是其风险性,于是我们又提出了寿命周期风险的概念。

风险=概率×后果

寿命周期风险,简化为LCR, 即Life-Circle Risk。

图8 告诉我们不同设备的寿命周期风险是不同的。我们从风险最小化的角度,应该首选寿命周期风险较小的设备。图中显示,设备服役后期,其故障概率加大,故障后果也变得严重,所以风险呈上升趋势。

图4 选型时寿命周期费用的比较

图5 设备寿命周期收益

图6 寿命周期利润的构成图

图7 不同设备的寿命周期利润比较

表1 寿命周期选型决策表

从上面的描述,我们了解到从寿命周期的角度,对设备选型决策有不同的方向,那么我们选型的倾向性到底如何呢?根据我们多年的观察和经验,给出如表1 所示的决策分类。

在上述表里,对于服务型的设备设施,如工程机械等,我们更注重寿命周期费用最小化,希望这些设备设施在满足服务功能的基础上,维护、维修费用最小。

对于加工生产类型的设备,我们更希望其寿命周期利润最大化,尽管有时其寿命周期费用比较高,只要收益足够高,能让利润最大化都是可取的。

而对于安全相关的设备设施,我们更要注重其寿命周期风险最小化。例如我们曾经指导过一家著名游乐场,其设施都是和游客打交道的,安全永远放在第一位,降低安全风险是管理的主要目标。

有一些设备,并不单纯考虑一个方面的因素,例如武器装备,属于服务型设施,要考虑LCC 最小化,同时要保证使用的安全性,降低使用风险,我们既追求寿命周期费用最小化,又追求寿命周期风险最小化;而有些设备,例如核发电设备,属于生产性设备,我们要追求寿命周期利润最大化,同时要考虑其出现故障的概率和后果(日本福岛核电站就是典型案例),我们选型时既考虑寿命周期利润最大化,又要降低其寿命周期风险。如图9 所示。

图8 寿命周期风险最小化选型示意

图9 寿命周期选型多重性的特点