浅谈不同给液方式在铜电解车间的应用

2020-09-22何海红

何海红

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

铜电解精炼过程中,电解液需不停地循环,目的是传质传热,补充因电化学反应而导致的局部离子减少或增加,保持电解槽内各部位电解液成分与温度均匀,减少浓差极化,有利于电解过程的顺利进行。

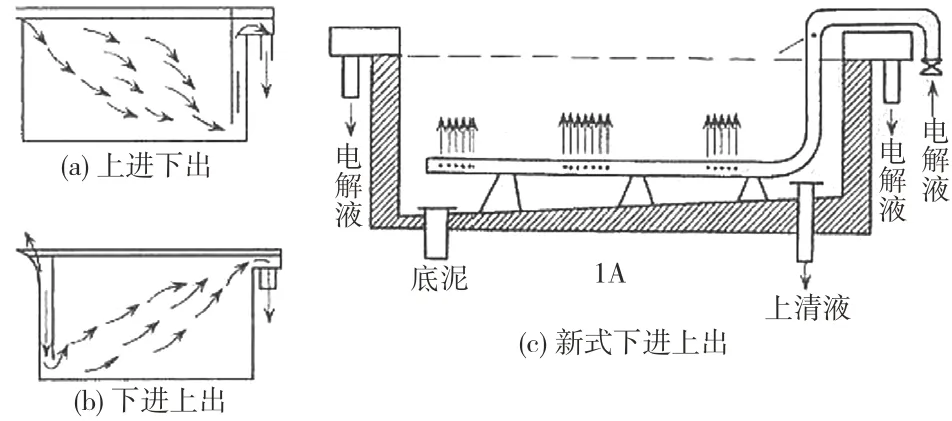

铜电解精炼电解液的给液循环方式总体上分为上进下出和下进上出两种,图1 (a)为常规上端进下端出的上进下出式循环,电解液从槽子一端直接进入电解槽上部,并由上向下流,在电解槽的另一端设有出液隔板,将电解槽下部的电解液导出。图1 (b)为下进上出循环方式,电解液从电解槽一端进入电解槽的下部,在槽内由下向上流动,从电解槽另一端上部的溢流盒溢出。图1 (c)为下进上出是采用槽底中央进液、槽上两端出液的循环方式,它是在电解槽底中央沿着槽的长度方向设一个进液管,通过沿管均布的小孔给液[1]。

图1 三种常用的给液方式

2 不同给液方式的对比

2.1 温度

对于图1(a)所示的上进下出循环方式,进液端下部,出液端上部电解液缺乏流动性,电解槽内这两个区域的温度较其他区域低,电解液成分补充更新慢;图1(b)所示的下进上出循环方式,进液端上部,出液端下部电解液流动性差,槽内电解液温度较其他区域低,电解液成分补充更新慢;图1(c)所示底管均匀下进两端上出的循环方式,电解液成分、温度在槽内各个区域分布较均匀较一致。表1为底管进液与常规下进上出在相同流量下电解数据对比,从数据可知,底管给液的浓度差及温度差较常规下进上出小,槽电压稍低,电流效率略高。

表1 底管进液与常规下进上出的数据对比

由于不同的循环方式会影响电解液在槽内各区域的温度流场分布[2],因此电铜的结晶质量在槽内的不同区域有所差异。单边进出液的循环方式槽两端的电铜表面结晶质量较槽中间的差,底管给液循环方式槽内各区域电铜结晶质量较一致。

2.2 阳极泥沉降

电解精炼过程中,阳极中贵金属和某些金属等不溶解,成为阳极泥从上往下掉落在电解槽槽底,在上进下出式电解槽中,电解液的流动方向与阳极泥的沉降方向相同,因此,上进下出液循环有利于阳极泥的沉降,阴极铜含金、银量低。

下进上出式电解槽中,电解液的流动方向与阳极泥的沉降方向相反,不利于阳极泥的快速沉降,阴极铜机械夹杂的金银量升高。

装同一批次的阳极(成分相同),流量温度控制相同,采用不同的进液方式,阴极铜含银数据如表2所示。

表2 不同循环方式阴极铜含银对比

由表2可知,在相同的给液流量下,上进下出的给液方式阴极铜含银比下进上出给液方式阴极铜含银低。

2.3 检修维护

底管进液方式增加了一根带孔的PVC底管,底管易堵塞需定期更换清洗,每根底管6个月左右需更换下清洗疏通,疏通后安装新弯头与管帽,每次检修费用大约200元/根。底管与弯管采用软胶管连接,存在脱落风险。贵冶电解车间二三系列,均采用底部中间底管给液循环方式,底管维护年均费用约80万元/年。且更换底管必须是在更换阳极的时候进行,检修需与出装槽作业同时进行。

单边进液方式省去了底管,节省了底管维护费用,只需每年对进液管道疏通,检修方便灵活,不需要与出装槽作业同步进行。

3 给液方式的选择与优化

以上介绍的三种铜电解电解液给液方式,主要缺点是新电解液(包括添加剂)不是直接作用在阴极上,并且还有部分电解液从电解槽两侧绕过电极直接流出电解槽。此外,电解过程中由于电极附近电解液存在密度差而发生自然对流。阳极附近电解液密度由于阳极溶解而增加,因而铜离子浓度较高,在阳极附近出现电解液向下流动;相反,阴极附近电解液密度由于铜离子电析出而局部降低,在阴极附近出现电解液上升流动,因而在阳极和阴极间形成电解液自然对流[3]。

通过前面的分析可知,不同的给液方式,会影响电解液的温度成分分布及阳极泥的沉降。对于高电流密度铜电解,阴极附近铜离子浓度快速下降,电流密度接近极限值Jmax时,阴极析出物的质量会迅速恶化。这个极限值Jmax可表示如下:

式中:Jmax——极限电流密度;

n ——铜的原子价;

F ——法拉第常数;

D ——扩散系数;

Δρ——全槽电解液铜质量浓度与阴极表面铜质量浓度之差;

t ——离子迁移率或迁移数;

d ——边界层厚度。

上式中的d(边界层厚度)是影响Jmax的最重要因素。

铜电解生产经验表明,阳极中砷有利于铜电解精炼[5],尤其是砷可减轻锑铋相关的问题,控制阳极铜中的摩尔质量比(As/(Sb+Bi)>2)、并使阳极铜维持最低的砷含量(>300 ppm)。砷含量过低将带来以下问题:增加漂浮阳极泥,导致产生上口液位线粒子,阴极铜表面质量恶化,短路增多,降低电流效率。漂浮阳极泥与液位线粒子如图2图3。

图2 漂浮阳极泥

图3 液位线粒子

为了减轻低砷阳极钝化问题,某电解系统降低电流密度至255 A/m2,砷含量小于100 ppm,As/(Sb+Bi)摩尔比远<2,电解过程中极易形成漂浮阳极泥,而下进上出的循环方式电解液的流动方向与阳极泥的沉降方向相反,加重了对阳极泥的冲击和搅拌[6]。阴极铜外观质量仍存在问题。

因此将集中装低砷阳极的底管给液的电解槽改为优化后的上进下出循环方式,进液端与出液端增加导流挡板,为了消除进端底部流动死角,在进液端导流挡板开一小孔出液,保持进液端底部微循环;出液端的导流挡板开一小“V”槽,保持出液端上部液表微流动。通过优化给液方式,低砷阳极电解铜质量取得明显改善。优化后给液方式如图4图5。

图4 上部进液端下部少量出液

图5 下部出液端上部少量出液

4 结语

给液的目的是为了使电解液循环更新,因此只要能使电解液快速更新,减少槽内流动死角,使成分温度均匀,有利于阳极泥沉降的给液方式对电解过程都是有利的。在选择给液方式时需考虑电解电流密度,阳极成分,维护使用成本因素:(1)低电流密度(250~280 A/m2)电解,阳极成分中摩尔比As/(Sb+Bi)>2,宜采用常规的下进上出给液方式,维护成本较低;(2)高电流密度(大于300 A/m2)电解,阳极成分中摩尔比As/(Sb+Bi)>2,采用底管给液方式;(3)低砷阳极低电流密度电解,采用优化后的上进下出给液方式。