两段式空气预热器在常减压蒸馏装置的应用

2020-09-22

(中化泉州石化有限公司,福建 泉州 362103)

加热炉是炼油企业主要耗能设备,其燃料消耗约占企业总能耗的50%~70%。炼油企业主要通过增设烟气余热回收系统来提高加热炉热效率,进一步降低燃料消耗。空气预热器作为烟气余热回收系统的核心设备,主要用于加热炉高温烟气与燃烧所用空气进行热交换。传统的空气预热器主要有管式预热器、板式预热器、热管式预热器和水热媒预热器等型式。其中管式预热器维护成本低,但露点腐蚀问题突出;热管式预热器传热效率高,应用广泛,但热管容易发生析氢现象,需要定期再生,而且维修耗时长,成本高;水热媒预热器对烟气温度适应性强,但流程长,操作复杂[1];板式预热器传热系数高,占地面积小,而铸铁材料的板式预热器除了具有抗露点腐蚀性能好优点之外,还具有寿命长的优点。

近年来,两段式空气预热器充分利用传统预热器的优点,其高温段选用传热效率高的热管式预热器,低温段选用耐露点腐蚀性能好的铸铁板式预热器,以降低排烟温度,提高加热炉热效率,逐渐在国内各炼油企业推广使用。为进一步探讨两段式空气预热器的适用性,在某石化公司12.0 Mt/a常减压蒸馏装置余热回收系统进行两段式空气预热器的应用试验,进一步考查其使用效果。

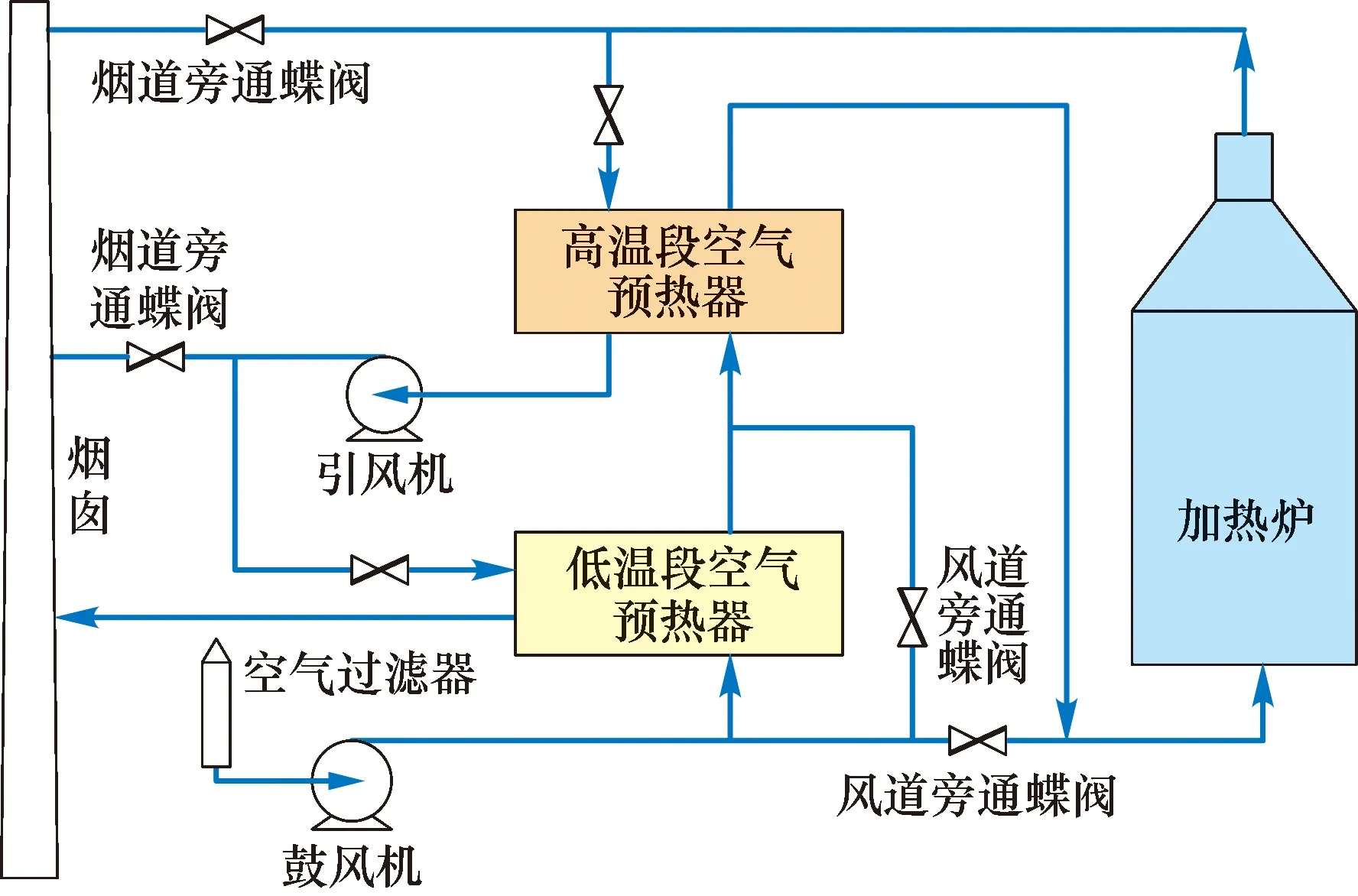

1 装置余热回收系统

某石化公司12.0 Mt/a常减压蒸馏装置3台加热炉设计热负荷高达107 MW。为充分利用加热炉烟气余热,加热炉配置余热回收系统。该系统采用两段式空气预热器,其中一台高温段烟气-空气热管预热器,借助管内介质的蒸发和冷凝进行两管端外表面传热;另一台低温段铸铁双向翅片空气预热器,利用双面带强化传热翅片的铸铁板组成传热元件进行交错间壁式换热。两段式空气预热器综合热管式和铸铁板式空气预热器的优点,提高了传热效率,并设有液力耦合器控制的鼓风机和引风机,充分利用了烟气余热。

装置余热回收系统流程见图1。

图1 余热回收系统流程

各加热炉对流段的热烟气混合后由下行烟道进入高温热管空气预热器与空气换热后,经热管预热器出口热烟道由烟气引风机将烟气引入低温段铸铁预热器,与空气换热后通过冷烟道进入100 m钢筋混凝土烟囱排放。冷空气由空气鼓风机送入铸铁式双向翅片空气预热器与热烟气换热,换热后的热空气进入热管式空气预热器,与热烟气换热后由热风道供3台加热炉炉底燃烧器燃烧使用。两段式空气预热器技术参数见表1。

表1 两段空气预热器技术参数

2 两段式空气预热器

2.1 结构特点

高温段空气预热器换热管采用镍基钎焊翅片管,在烟气最高温度小于300 ℃的中温部位热管,其内部介质为蒸馏水;烟气最高温度高于300 ℃的高温部位热管,其内部介质采用精萘。中间管板与热管元件连采取了可靠的密封措施,避免空气泄漏到烟气中,并且保证了热管能方便地拆卸及重新安装,结构见图2。为了防止管板在长期使用后产生变形,中间管板厚度大于40 mm。

铸铁板式空气预热器由多个换热单元和支撑钢构件组成,一个换热单元由两块双向铸铁翅片组合成(见图3)。换热单元之间的密封面通过柔性垫片及密封胶固定在预热片周边的密封面上,由螺栓拧紧,避免空气与烟气混合,其整体泄漏率小于1%。铸铁板片具有较高的耐热振性,能适应加热炉的各种工况,并通过冷热交替循环检验,保证设备安全和运行稳定。换热单元在铸造熔炼的过程中,控制铁水的熔炼,包括测量温度、炉前分析和金相检验等。冶炼过程中,充分去除铁水中夹杂物和气体,避免铸件产生超标气孔和夹渣等铸造缺陷。采用树脂砂工艺造型,延长铸件使用寿命。

图2 热管式空气预热器结构

图3 铸铁板式空气预热器结构

2.2 换热效率

高温段的热管式预热器热管内工质是在真空状态下进行相变传热,汽化潜热大,而且实现空气侧和烟气侧的表面翅化,换热面积高达15 205 m2,传热效率高,传输能力大[2]。

低温段铸铁板式预热器采用间壁式换热和立式布置,比表面积大,烟气自上而下垂直直线流动,不易积灰且便于冲洗,空气水平流动,与烟气流动方向垂直,有利于提高换热效率;翅片结构和排布情况使气流分布均匀,有利于均匀传热。

2.3 安装及维修

低温段铸铁板式空气预热器的换热单元采用模块结构(见图4)。将多片双向翅片铸铁板密封连接起来形成一个魔方立体模块,然后整体组装成型[3]。结构模块化,方便运输。

图4 空气预热器模块化结构

两段预热器结构上设置有检修人孔,以方便检修和维护。低温段铸铁板式预热器配置水冲洗接口,换热单元之间具有较大的流动空间,烟气和空气两侧的铸铁板双向翅片与气体流动方向一致,在强化传热的同时,又能有效降低流动阻力,便于清洗换热单元积垢。

对于热管式预热器高效传热元件来说,当金属过热或者低温腐蚀等原因损坏时,可打开管箱上部端盖,通过上部吊环将损伤热管抽出,更换新的热管,且可以单独一根根进行抽装,方便检修。

通过分析预热器烟气侧的压力降变化,判断积灰情况,可以将预热器抽出来进行清洗。低温段预热器在烟气出口短节最低点设置排水结构,实现实时排水;内保温衬里设计为防冲刷结构;高温段预热器在箱体底部设置排水法兰,也便于清洗排污。

2.4 耐腐蚀性能

低温段空气预热器的换热元件采用低合金铸铁铸造,为双面翅片板,翅片基板厚度为6 mm,双面翅片与基板一次性整体铸造。铸铁含有珠光体组织和游离碳,游离碳耐大部分的腐蚀介质[4],阻止酸对金属的腐蚀,延缓露点腐蚀进程;同时,添加了微量的合金元素,具有优异的耐酸腐蚀、耐磨和耐高温性能。当金属壁温度较低时,可调节旁通风道挡板,以提高烟气出低温段预热器温度及金属壁温度,缓解烟气侧部件发生露点腐蚀。

在烟气流动方向末端高温段空气预热器的热管采用了耐硫酸低温露点腐蚀的ND钢,钢号为09CrCuSb,成分和性能见表2。热管金属的最低温度大于露点温度10~15 ℃。高温段预热器中布置了6排ND钢材质的热管,共320根,约占热管总数的14%。

表2 ND钢管成分及性能

2.5 操 作

预热器的空气侧入口设置闸板阀,烟气侧入口设置两位式蝶阀,而且冷风道上设有高温、低温旁通风道和旁通蝶阀。根据生产负荷、加热炉氧含量和排烟温度情况,通过调节风道旁通蝶阀的开度来控制通过高温段和低温段预热器的空气旁通量,来调节烟气的排烟温度,使其高于露点温度,防止空气预热器发生露点腐蚀,尤其是加热炉处于低负荷工况下操作。低温段空气预热器需要清洗时,可以单独将其从余热回收系统中旁路掉,而高温段预热器仍在回收烟气余热,对生产运行不会造成波动。如果需要处理余热回收系统故障,可以通过开启烟道上的密封挡板同时旁路掉两段空气预热器来实施。

3 应 用

3.1 热效率

加热炉燃料为炼油厂自产燃料气和天然气,O2质量分数控制在2%~4%,CO质量分数为 0~10 μg/g,以减少不完全燃烧造成的热损失。正常生产期间可以根据加热炉炉膛温度和氧质量分数等参数灵活地调节进炉空气温度和排烟温度。加热炉设计的排烟温度为133 ℃,热效率设计值为92.5%,实际运行过程中排烟温度可控制在115~120 ℃。空气预热器及风道均采用岩棉外加镀铝锌板进行外保温,烟道采用内保温,材料为轻质浇注料,容重为900 kg/m3,保证了外壁温度在环境温度27 ℃无风的情况下小于60 ℃,以减少表面散热损失。

利用反平衡法计算各装置加热炉热效率(热效率=1-排烟损失-不完全燃烧损失-散热损失),计算结果见图5。由图5可以看出,与煤油加氢装置和加氢裂化装置的加热炉热效率比,常减压蒸馏装置加热炉平均热效率分别高出 0.82%和1.61%,这是因为煤油加氢装置和加氢裂化装置的加热炉均采用一台空气预热器,其对加热炉工况适应性相对较差,调节手段少,加热炉排烟温度偏高。其中煤油加氢装置加热炉排烟温度平均为138.3 ℃,加氢裂化装置加热炉排烟温度平均为155.7 ℃,排烟损失较大,从而降低了热效率。

图5 2018年度加热炉热效率对比

3.2 抗露点腐蚀

低温段板片采用球墨铸铁制造,并添加了合金元素,具有优异的耐酸腐蚀性能。高温段末端约420根热管采用ND钢,亦具有耐低温酸腐蚀性能。装置运行时的排烟温度为115 ℃,若低温段预热器的排凝口未见冷凝水,可尝试进一步降低排烟温度至105 ℃。经过装置一个运行周期,在首次大检修时,拆检发现铸铁板片和热管运行状况良好,见图6。图6表明:低温段板片具有优异的耐腐蚀性能。

3.3 环保排放

加热炉烟气排放情况见表3。从表3中可以看出,加热炉烟气中烟尘颗粒物、SO2和NOx等污染物质量浓度均低于环保排放标准,这是因为采用了两段式空气预热器。一方面,加热炉热效率提高,进而燃料消耗量减少,烟气排放量随之减少,同时将燃烧器更换为低NOx燃烧器,从而减少了排入大气的烟尘颗粒物、SO2和NOx等污染物;另一方面,进炉空气温度提高,炉膛燃烧状况改善,进而降低了过剩空气系数,从而有效减少NOx生成量。

图6 大检修时铸铁板片和热管整体情况

表3 烟气环保排放指标mg/m3

3.4 经济效益

运行结果表明,加热炉排烟温度降低至115 ℃时,进加热炉混合空气的温度可超过230 ℃,热效率可达93.5%,可节约燃料1 205 t/a,如果燃料价格按照3 400元//t计算,年节约成本为409.7万元,经济效益显著。余热回收系统的鼓风机及引风机均采用液力耦合器节能控制,操作费用可进一步降低。

4 存在问题及应对措施

4.1 热管式预热器维修费用较高

装置大检修期间,热管式预热器的热管需要进行真空度、启动和等温性能等检测,并进行修复和更换,材料费用高;热管数量多,检修过程需要较多起重机台班,检修费用高;维修时间长,对整个大检修的工期造成影响。热管在高温状态下运行,易发生析氢现象[5],产生的不凝气聚集在热管内,影响换热效果;在修复切割处理时也存在爆燃的风险。

建议将高温段热管式空气预热器也改为铸铁板式空气预热器,而且仍采用两段式结构,进一步降低排烟温度,回收烟气余热,运行和维修费用将大幅度降低。这是因为:一方面,高温段采用铸铁板式预热器,烟气出口温度远高于露点温度,不会发生酸露点腐蚀,正常工况下可长期使用;另一方面,铸铁板式预热器有良好的耐磨损和耐高温性能,因此,装置大修期间高温段预热器不需要拆卸只需通过冲洗口进行水清洗即可,节省维修成本,缩短检修工期。

4.2 低温段末端潜在露点腐蚀

常减压蒸馏装置加热炉的燃料气是炼油厂干气和减顶气,仍含有少量硫(体积分数约为0.21%)。为了提高加热炉热效率,不断降低加热炉排烟温度,低温段预热器的末端与冷空气换热过程中,烟气中的水蒸气在铸铁板外壁冷凝成水,排凝口会出现酸性冷凝水,存在露点腐蚀风险。酸性冷凝水的pH值最低为2,排凝阀阀体易发生腐蚀穿孔。

可以尝试优化工艺流程,采取在空气侧设置前置预热器的措施,缓解露点腐蚀问题,具体流程见图7。

图7 前置预热器示意

将炼油厂低温热水作为前置预热器换热介质,将加热炉燃烧用风加热至50 ℃左右,提高空气进入低温段空气预热器的温度,从而提高铸铁板外壁温度,以缓解低温段铸铁预热器的烟气侧末端露点腐蚀问题。

5 结束语

12.0 Mt/a常减压蒸馏装置余热回收系统采用两段式空气预热器,运行良好,换热效率高、压力降小和操作灵活,能充分利用加热炉烟气余热,降低了排烟温度,提高了加热炉热效率,从而降低了燃料消耗。空气预热器耐烟气低温腐蚀性能好,使用寿命长。两段式空气预热器结构合理,检修和维护操作简便。