进口原油海底输送管道内腐蚀预测及评价研究*

2020-09-22

(中石化长输油气管道检测有限公司,江苏 徐州 221008)

随着经济的快速发展,近年来国内对原油的需求量有较大幅度增加,而国内大部分油田已进入开采的中后期,原油产量远不能满足需求,因此需要进口原油来解决原油缺口问题。进口原油由国外到国内的运输方式包括海上运输和陆上运输,海上运输以油轮运输为主,陆上运输以管道运输为主[1]。进口原油多为含硫原油[2],水含量较低,进入国内后,一般通过管道输送至输油站或炼化企业。管道输油过程中,起伏管段低洼点易产生积水,腐蚀性介质易溶于水,进而会对管道内壁造成腐蚀。

1 管道的内腐蚀评价流程

某进口原油海底输送管道因结构问题无法进行管内腐蚀检测,为了掌握管道的内腐蚀状况,通过内腐蚀评价技术对其进行了内腐蚀风险的预测。内腐蚀直接评价技术主要包括预评价、间接评价、详细检查和后评价4个步骤。对于海底管道,因不具备开挖检测条件,需采用其他有效方法验证评价结果的准确性。该文依据NACE相关标准推荐的液体石油管道内腐蚀直接评价(LP-ICDA)法[3],预测进口原油管道的内腐蚀高风险位置;采用腐蚀预测模型对当前工况下的腐蚀速率进行预测,并通过上游管道的内腐蚀检测数据对其腐蚀速率进行验证,从整体上评价进口原油输送管道的内腐蚀状况。进口原油海底输送管道的内腐蚀评价流程见图1。

图1 内腐蚀评价流程

2 数据采集

2.1 待评管道基本情况

待评输送管道(目标管道)投产于2006年,管道深埋在海床下1.5~2.0 m处,设计压力5.1 MPa,设计外输能力27 Mt/a。管道采用API 5L X60材质,输送介质为进口原油,目标管道为单层管,外径为φ762 mm。管道正常工作温度15~36 ℃,入口压力2.5 MPa,出口压力0.15 MPa。

2.2 原油取样分析

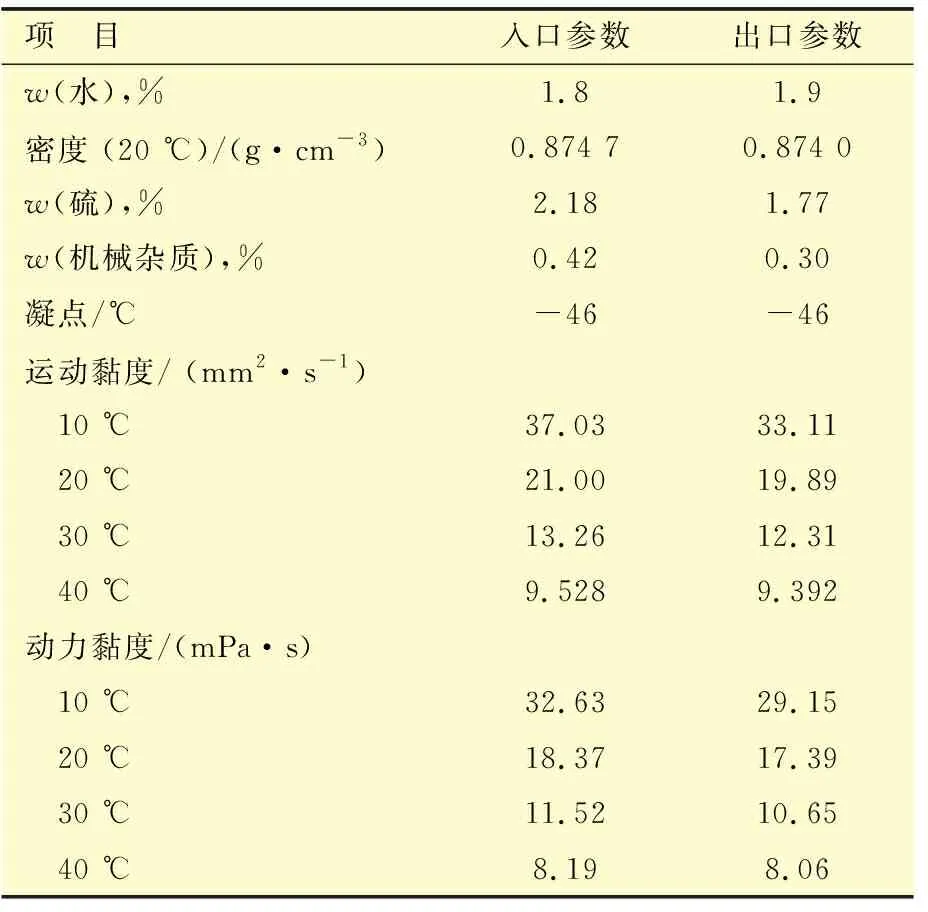

在管道入口和出口取样点分别取油样,进行水含量、密度、硫含量、机械杂质及黏度等的检测分析,结果如表1所示。

表1 原油物性检测结果

由表1可以看出,管道输送原油的硫质量分数为1.77%~2.18%,原油中含有微量机械杂质,存在一定的固体积聚风险。

2.3 CO2和H2S含量现场检测

现场采用气体检测管分别检测管道入口和出口处的CO2和H2S含量,检测结果见表2。

表2 腐蚀性气体检测结果

2.4 细菌培养

原油输送管道中通常存在硫酸盐还原菌(SRB)、铁细菌(IB)和腐生菌(TGB)。为了解目标管道的细菌腐蚀风险,现场取样并进行处理后,参照有关标准[4],采用绝迹稀释法中的二次重复菌量计数法测试其细菌含量,结果见表3。内腐蚀评价中应考虑细菌腐蚀带来的影响。

表3 细菌含量测试结果

3 内腐蚀风险及腐蚀速率预测

3.1 内腐蚀风险识别

通过对目标管道基础数据的收集分析及现场取样检测,了解管道的运行现状,分析目标管道在运行过程中存在的腐蚀因素。分析重点包括CO2腐蚀、H2S腐蚀、溶解氧腐蚀、细菌腐蚀及垢下腐蚀等。

3.2 基于LP-ICDA的内腐蚀风险的预测

3.2.1 基于LP-ICDA的间接评价流程

LP-ICDA间接评价是采用流体模型分析结合管道高程剖面图,评价评估区间内腐蚀发生的可能性沿管道里程的分布。间接评价流程如图2所示。该评价需要将临界速率、水分或固体积聚的临界倾角与管道高程比较分析,在最长周期内,腐蚀性介质积聚可能性最大的位置发生内腐蚀的可能性最大。

图2 基于LP-ICDA的间接评价流程

3.2.2 管道坡度计算

管道的坡度是影响管道内部积水和固体积聚的关键因素之一。利用管道的里程、高程数据计算管道沿线的坡度变化,结果如图3所示。该进口原油输送管道的坡度为-3.68°~3.01°。

图3 管道坡度随里程的变化

3.2.3 油水分离可能性预测

为了形成油包水的流动形态,水传输的最大液滴直径dmax必须小于液滴从油水乳状液中分离出来的尺寸dcrit。当dmax>dcrit时,水不能进入油相,油水分离及发生内腐蚀的可能性增加;当dmax=dcrit时,对应的角度为目标管道油水分离临界角。根据 NACE SP0208标准提供的公式计算dmax和dcrit。因dcrit与管道倾角相关,其值沿管道里程发生变化,具体数值如图4所示。经计算dmax=0.006 8D,由图4可知,全里程范围内,dmax>dcrit,即容易发生油水分离。

图4 管道dcrit随里程的变化

3.2.4 积水风险预测

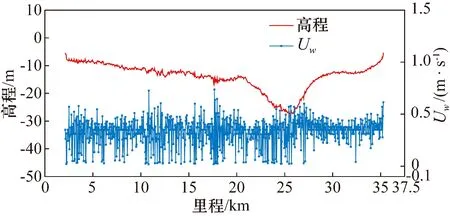

目标管道积水风险的预测可通过计算管道内原位水流速(Uw)来判断,计算Uw的目的是识别水相(或液滴)能否进入油相,对可能的积水位置进行识别和检查。在易发生积水的位置,水相相对流速接近0,内腐蚀可能性增加。

经计算,Uw沿里程的分布如图5所示。其中Uw接近0的位置易发生积水,管道积水风险较高的具体位置如图6所示。

图5 管道原位水流速沿里程的分布

图6 管道积水风险较高的位置

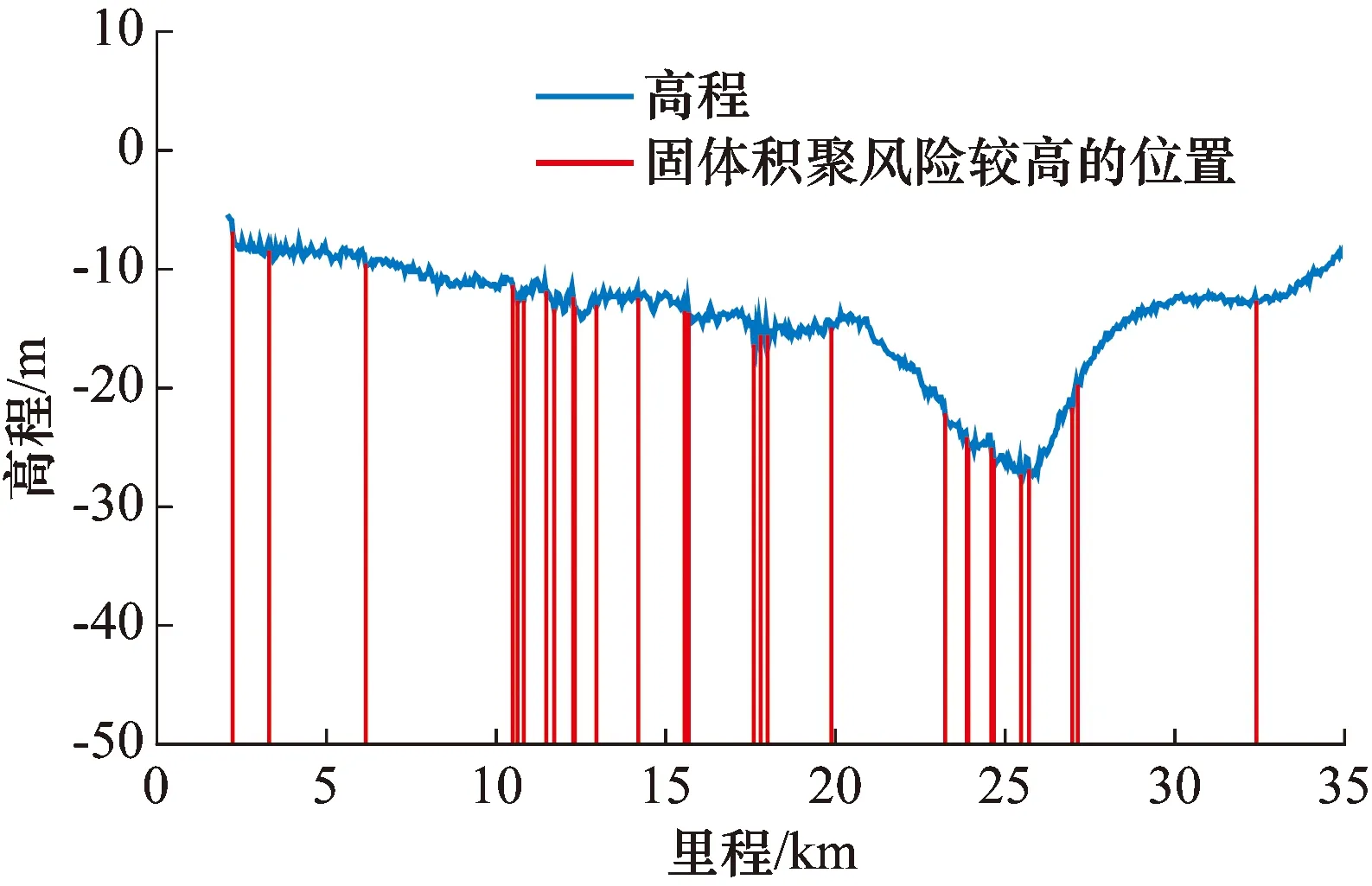

3.2.5 固体积聚风险预测

在流速足够高时,由于扰动比较大,所有的固体相都处于悬浮状态;当流速降低时,密度大于液体的固体开始沉降,并在管道底部淤积,形成可移动的沉积层。当颗粒驱动力低于阻止颗粒移动的力时,颗粒就在管道底部沉淀下来不再移动。

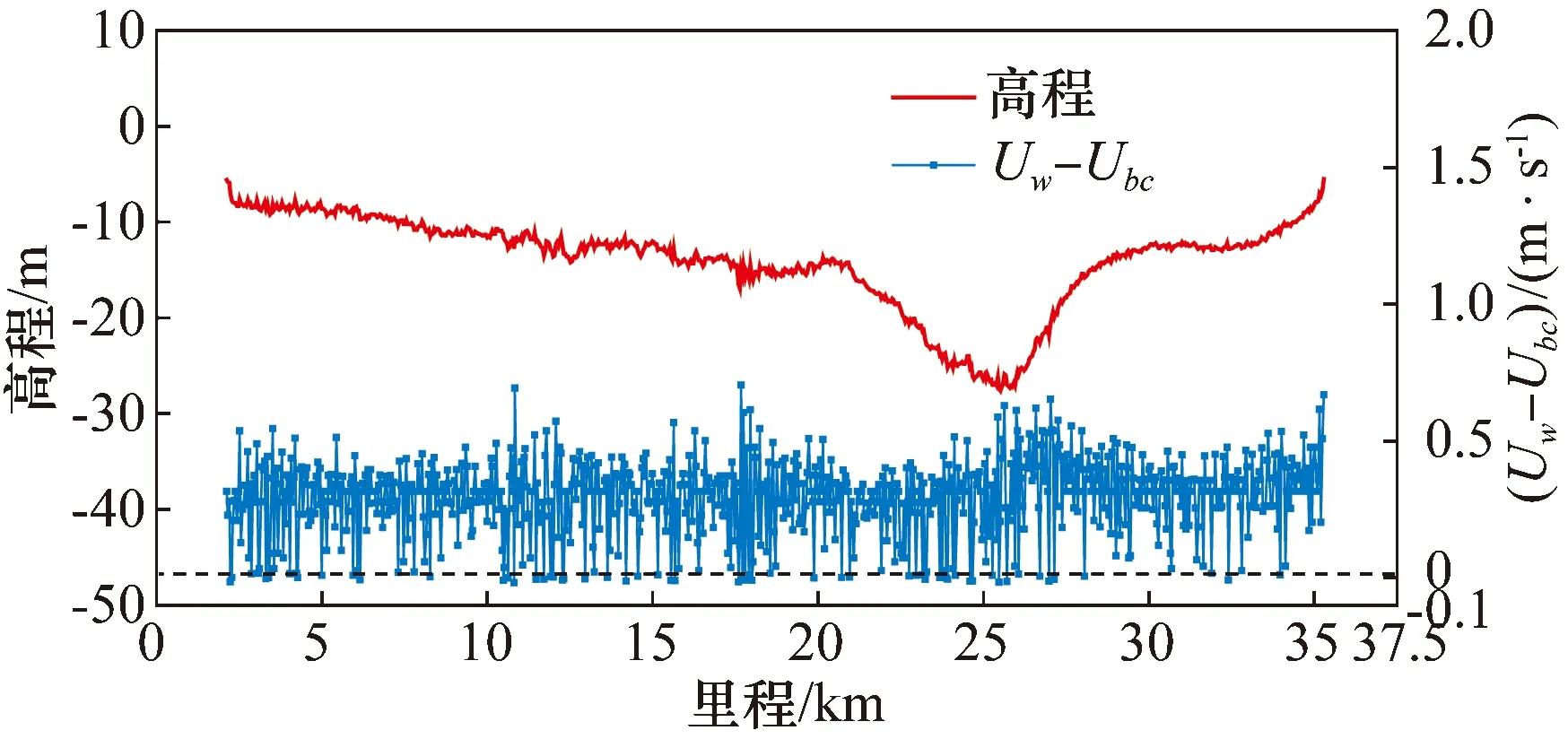

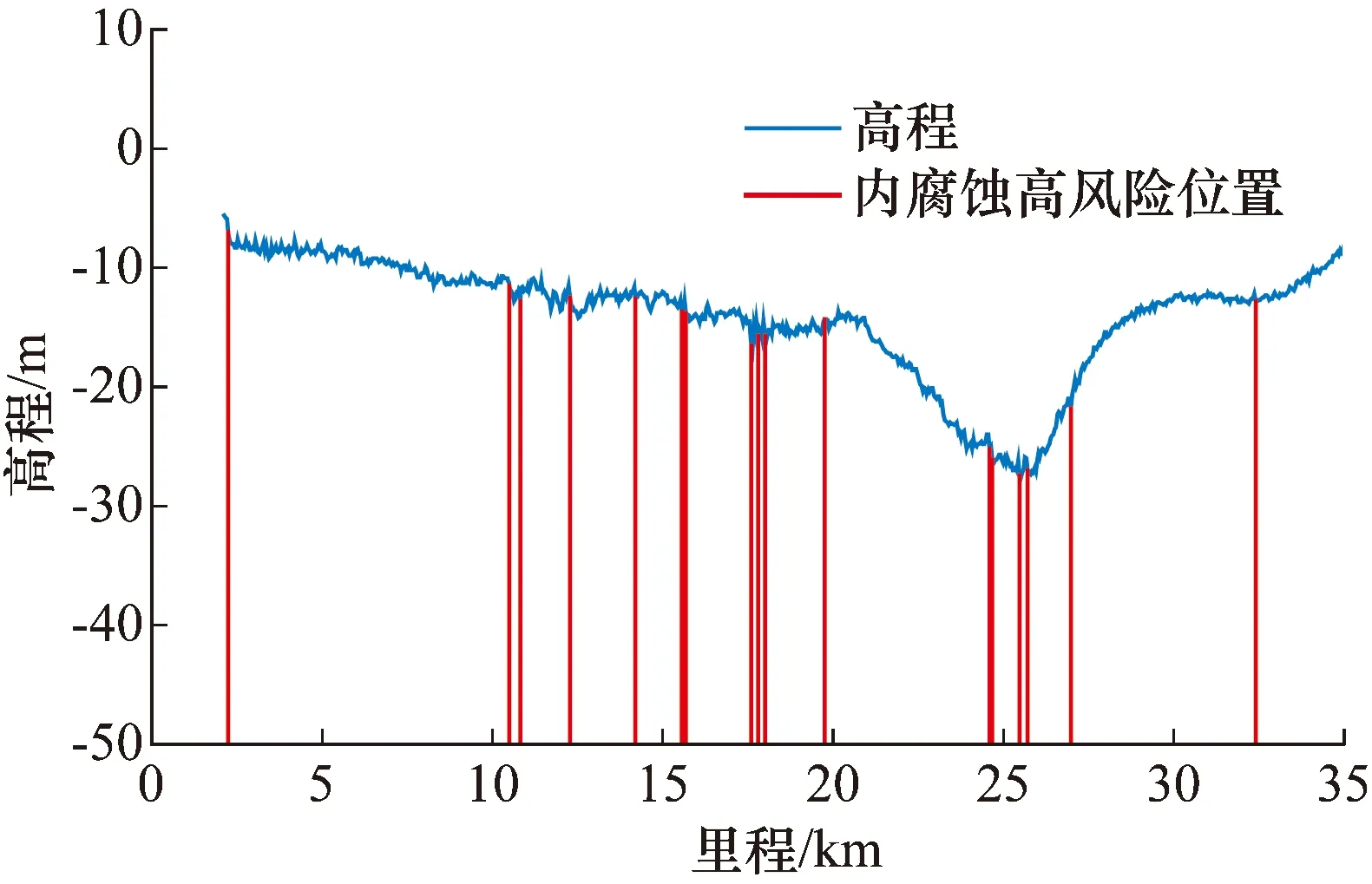

确定固体是在管道底部沉淀还是沿管道移动,关键是计算沉积速率(Ubc),分析驱动和阻止移动层固体积聚力量的平衡。基于多相流模型计算管道沿线的Ubc,将其与计算得到的Uw比较,当Uw 图7 管道Uw-Ubc的差值沿里程的分布 图8 管道固体积聚风险较高的位置 3.2.6 内腐蚀高风险位置预测 综合考虑管道沿里程的积水风险和固体积聚风险较高的位置,确定最终的内腐蚀高风险位置,如图9所示。图9中标注的位置发生CO2-H2S-H2O腐蚀、细菌腐蚀及垢下腐蚀的风险较高,建议管道运营方重点关注这17处位置。 图9 管道内腐蚀高风险位置 根据目标管道的实际工况,参照NACE相关标准的推荐做法[5],采用以De Waard模型为核心的腐蚀预测软件[6],同时考虑细菌腐蚀和垢下腐蚀的影响,预测目标管道当前工况下的腐蚀速率为0.25~0.29 mm/a。其上游管道与该管道输送介质相同,运行工况近似,可利用其内腐蚀检测数据对该预测结果进行验证。上游管道内腐蚀检测结果表明,其最大内腐蚀速率为0.33 mm/a,与目标管道腐蚀速率预测结果基本吻合,验证了腐蚀速率预测结果的准确性。 根据腐蚀速率预测结果和管道运行的时间,可预测管道的壁厚最大减薄量,以其作为缺陷的最大深度,按照相关标准推荐的公式计算目标管道的剩余强度[7]。计算结果显示,在当前工况下,仅考虑内腐蚀的影响,进口原油海底输送管道失效压力为21.21 MPa,远高于设计压力(5.1 MPa),说明目标管道的剩余强度满足设计强度需要。假设管道的腐蚀按当前最高腐蚀速率继续进行,在仅考虑内腐蚀的情况下,预测的管道剩余寿命为20 a。根据相关标准规定[8],同时考虑管道再评价周期不超过剩余寿命一半的要求,确定该进口原油海底输送管道的再评估周期为5 a。 (1)通过采集与校核目标管道相关数据,识别目标管道面临的内腐蚀风险,选择合适的多相流模型及腐蚀预测模型对管道的内腐蚀高风险位置及腐蚀速率进行了预测。 (2)利用上游管道的内腐蚀检测数据验证了目标管道腐蚀速率预测结果的准确性。 (3)内腐蚀评价结果显示,当前管道存在内腐蚀减薄,现有管道壁厚尚能满足设计强度要求。在仅考虑内腐蚀的情况下,预测的管道剩余寿命为20 a,建议5 a后再次开展内腐蚀评价。

3.3 腐蚀速率预测及验证

4 剩余强度评价

5 结 论