企业综合能源规划优化设计探索与实践

2020-09-21苗建军

苗建军

(上海电气(安徽)储能科技有限公司,上海 静安 200070)

0 引言

综合能源系统由多种形式的分布式能源、智能微电网及智能冷热网组成,主要应用于城市、工业园区、工商业企业等能源负荷集中的区域,并利用能源智能管理系统,将多种供能形式有机结合和分配,进而实现了多种异质能源之间的协调规划、优化运行,协同管理、交互响应和互补互济[1-2]。综合能源系统可以实现各种能源的协同优化,利用各个能源系统之间在时空上的耦合机制,一方面实现能源的互补,提高可再生能源的利用率,从而减少对化石能源的利用;另一方面实现了能源梯级利用,从而提高了能源的综合利用水平[3-4]。同时,通过多种能源之间的互补,综合能源系统通常可以有效降低单一能源发电系统对系统频率和电压稳定带来的负面影响[5]。

当前我国电力系统整体规划失调,具体表现为电源与电网规划不协调、多类型电源规划不协调、分布式电源规划不协调等问题。系统规划阶段的失调严重影响了新能源电力系统整体可控性、新能源与多种能源之间的协调互补。传统的供能方式既有能源互补、错峰节能等优势,也存在着污染严重、灵活性差、输配电损耗高、发生故障容易导致大面积停电等问题[6-7]。随着能源生产和消费的革命、电改的深入以及国家发展新能源微电网等政策的陆续出台,为综合能源提供了广阔的发展空间。此外,“能源互联网”的内涵也指出未来能源系统将是电力与天然气等其他能源紧密耦合而形成的复杂多能互补系统[8]。2015年国家发改委、能源局在促进智能电网发展的指导意见中明确提出“加强能源互联,促进多种能源优化互补。在这方面,能源互联网技术能够突破空间限制,实现各规划基本要素的可视化展示,多时间尺度下模拟各规划方案的实际运行效果,兼顾“源-网-荷-储”四个方面的互补协调,并从中选择最优规划方案[9-10]。区域能源的一个重要作用或价值就是:“基于区域内特定的终端能源需求(形式、品位、耗散),通过对平行运行的能源体系的优化集成,实现品位对应、温度对口、梯级利用、多能互补的能源生产、供应与利用”[11]。

由于综合能源系统是一种有较多变量,特性复杂、随机性强,多时间尺度的非线性系统,其规划问题较传统能源规划问题更为复杂。本文以工业企业用户的冷、热、电等多种能源的最优配置为目标函数,采用Matlab软件为平台建立数学模型和技术经济分析模型,提出了多目标强耦合的综合能源规划优化设计的理论方法和算法模型,并通过具体算例结果分析和论证了所提方法的有效性和实用性。

1 优化设计理论与算法

1.1 综合能源规划的优化设计原则

1) 多能互补发电原则。以冷/热/电联供系统(combined cooling heating and power,CCHP)为主,辅助配置分布式光伏发电和储能电站。采用“以基本电负荷定容量、冷热电平衡、电力并网不上网”的运行模式。储能电站采取夜存昼放的模式给厂区高峰时段供电,同时作为备用电源和UPS,实现对发电能力及电能质量的调节。

2) 工业节能与分布式供能相结合的原则。通过对耗能设备的节能改造、余热利用和优化运行,在降低能耗的同时,满足了企业的负荷需求,提高能源的综合利用水平。

3) 最优化与风险可控配置原则。根据一次能源的利用效率、系统运行费用、产能变化与投资收益率和投资回收期的对应关系,建立数学模型,进行优化计算,从初投资、运行效率及运行收益能力等方面,合理调整燃气发电、储能的配比,遴选出经济性好、技术上较容易实现、风险可控的方案。

以上设计原则既体现了温度对口梯级利用的分布式供能要求,又具有设备配置简单、初投资和运行费用低、风险可控的特点,符合“多能互补、高效可靠、微网运行、智慧供能”的综合能源系统规划的总体要求。

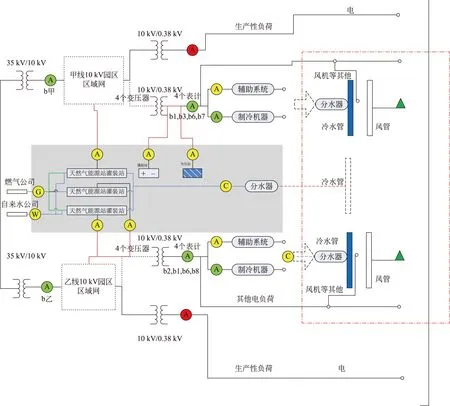

1.2 综合能源系统的多能量流耦合运行

如图1所示,综合能源系统包含CCHP、冷(热)能网、微电网以及各能流网络之间进行能量交互的多能耦合设备。系统在峰时段优先利用微源电能,尽可能使其满发,减少从外网的购电量,甚至还可向外网售电获得收益;在谷时段和平时段尽可能多地从外网购电,减少不必要的发电成本[12]。具体为:白天光伏发电系统及储能系统优先投入运行。在电价峰时段和平时段(06:00—22:00),由燃气内燃机发电,所发电力与市电一起为区域供电。谷时(8 h)采用市电,燃气分布式系统停运,改由市电供应全部电力,从而降低了用电成本。

CCHP供冷系统与电制冷机组实现自动切换,优先使用CCHP系统供电/余热制冷量,当余热制冷负荷不足时,开启电制冷机组,共同满足全部负荷。

图1 综合能源系统的多能量流耦合运行原理图Fig.1 Schematic diagram of multi energy flow coupling operation of integrated energy system

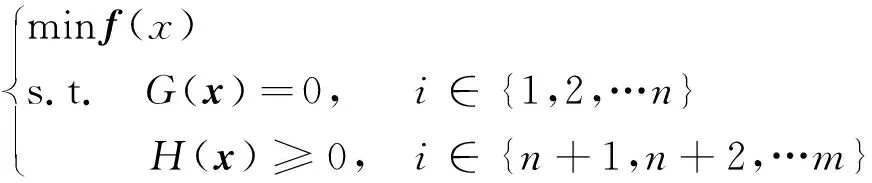

1.3 多目标函数与约束条件

综合能源的规划与系统设备的优化运行具有高度的耦合一致性,其优化设计的数学模型表达式为

(1)

式中:x表示优化向量;f表示目标函数;G和H分别为等式约束和不等式约束构成的函数解集。

装机方案的目标是使系统成本最小化、投资收益最大化、污染物排放最小化、供能可靠性最大化等。结合需讨论的项目算例,优化变量主要包括CCHP机组装机组合(机组容量、数量、接入位置)、光伏接入位置、储能接入位置等。

约束条件包括设备运行约束条件、总成本最大值、投资回收期约束、最小一次能源利用率、最大污染物排放量约束等条件。

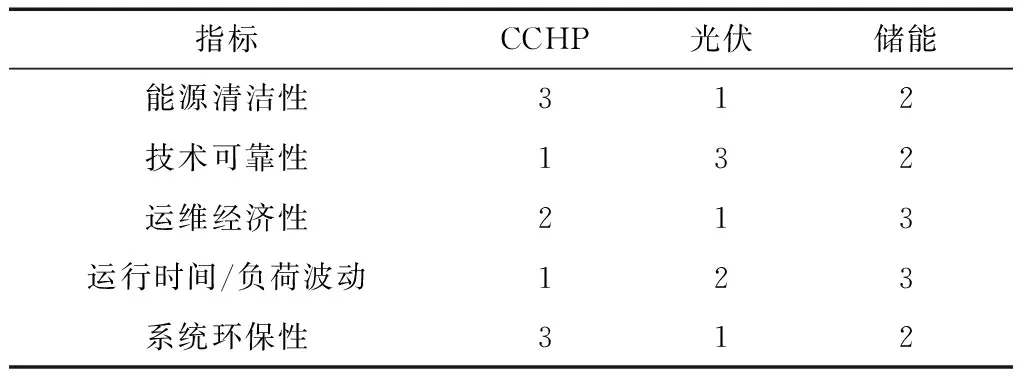

对于一个多能耦合系统需要从技术、经济、安全、环保等多目标进行综合考虑。本文根据企业能源系统运行的实际需要构建基于多因素的装机组合模式,见表1。

表1 多因素装机组合模式表Table 1 Multi factor combination table

1.4 多变量耦合数学模型的建立

1) 多能源系统的年平均能源综合利用率。

评价多能源系统以年均能源综合利用率作为考察指标,可按下公式进行计算:

(2)

式中:υ为年平均能源综合利用效率,%;w为多能互补系统年净输出电量,kW·h;Q1,Q2,…,Qn为多能互补系统向外净输出的余热能(冷能)年度总量,MJ;Qi为年度内向多能互补系统输入的能量总和,MJ,主要指CCHP系统的燃气输入量。

2) 一次能源利用效率:

ηi=WCOP+Qηc

(3)

式中:ηi为系统的单位一次能源利用率,%;W为CCHP系统发电效率;COP为电制冷系统综合制冷效率;Q为CCHP系统的余热利用效率;ηc为CCHP系统的余热制冷效率。

3) 系统的制冷费用:

(4)

式中:Ec为系统的制冷费用;pr为天然气价格(含运维费用);RL为天然气低位热值。

图2 多能耦合算法的计算流程Fig.2 Flow chart of multi-energy coupling algorithm

(5)

5) CCHP减排量:

DE=(SB-SD)k

(6)

式中:DE为减排量;SB为基准系统一次能源消耗量;SD为CCHP系统一次能源消耗量;k为污染排放因子,CO2取2.46,SO2取0.075,NOx取0.0375。

6) 多能互补系统能效。

多能互补综合能源系统最重要的能效指标热效率可采用下公式进行计算:

(7)

式中:η为多能互补系统能效;pi为第i个子设备(或系统)单位时间输出的能量;qj为第j个单位时间输入系统的能量。

1.5 综合能源规划优化设计的多能耦合算法

基于综合能源系统经济运行的多能耦合算法是一种动态调度,不仅需要根据每个时段的用能特点得出最优运行方案,而且还需要考虑各个时段间的联系研究各时段间的能源生产、储能、送能、用能之间的联系及其相互的价值影响等。其计算过程如图2所示。

根据经济运行调度策略,通过分析能耗数据,并匹配不同的能源成本(如:峰谷电价),确定设备运行工况,从而提出最优化的设计方案。

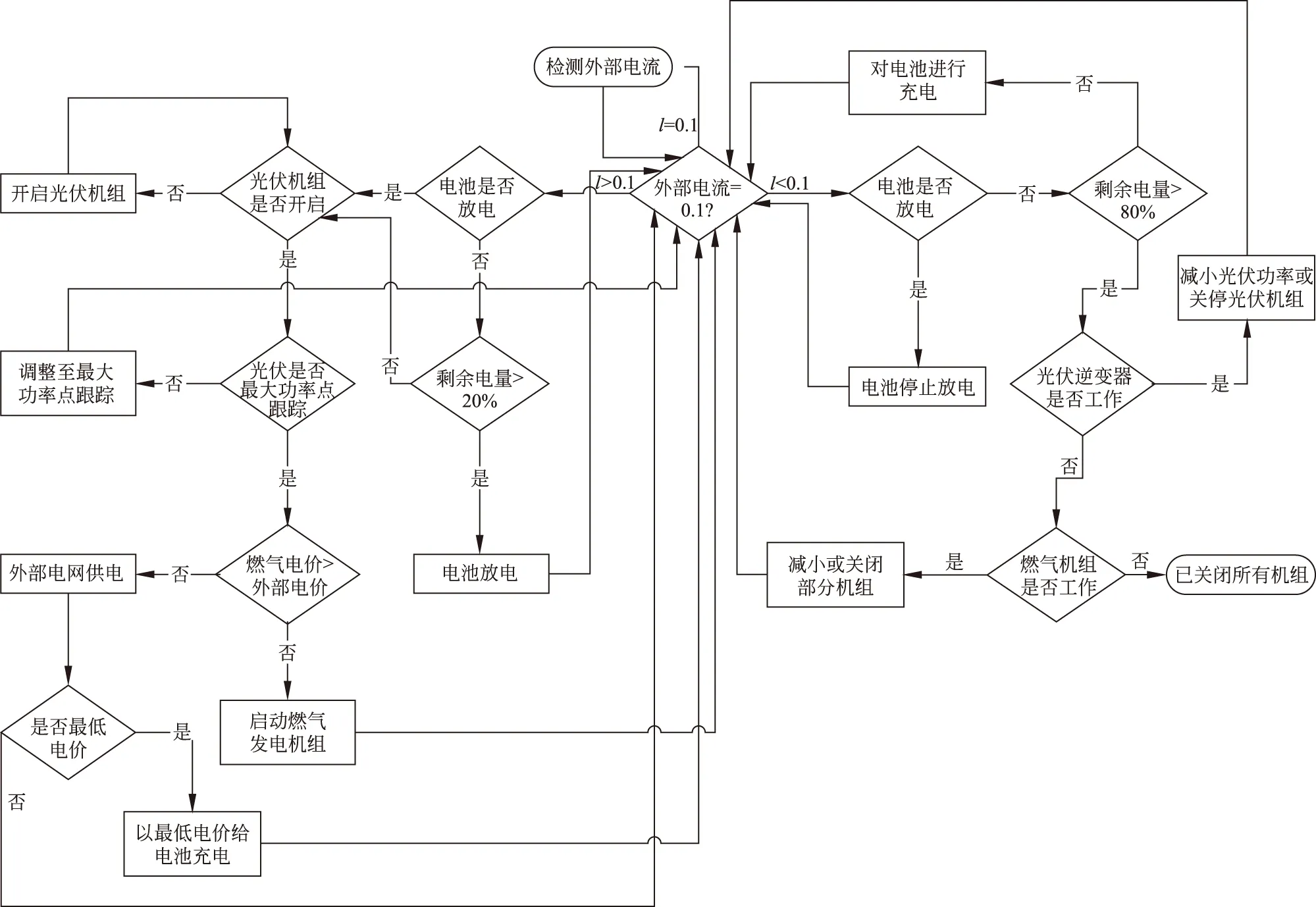

图2所示的具体步骤如下文所述。

1) 判断区域能源网络结构,进行电力潮流计算,不断调整电网注入功率、光伏出力、电池储能出力、CCHP出力,直至计算收敛;

2) 对计算结果进行约束校验,若不满足约束则返回步骤1),直至满足约束;

3) 由耦合关系确定多能耦合设备冷(热)输出功率,进行冷(热)潮流计算;

4) 判断是否启用电制冷机,若启用,则由电制冷耦合关系计算电制冷机电负荷,加入电负荷出力计算,根据能源网络结构进行电力潮流计算;

5) 进行约束校验,确定多能耦合系统的设备电、冷(热)容量,输出结果。

2 算例仿真与结果分析

2.1 负荷建模分析

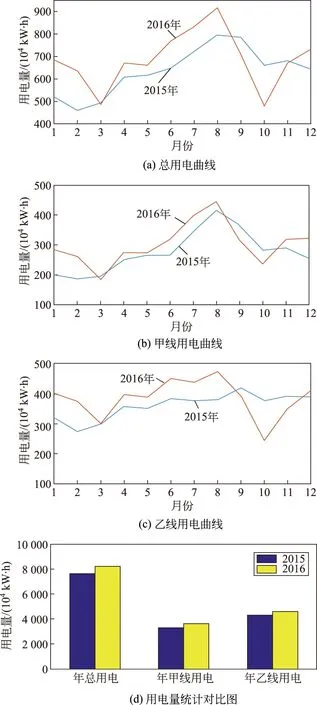

将上述提出的综合能源系统规划优化设计数学模型和算法应用于某工厂能源系统的升级改造。该厂用电负荷较大且稳定,用能点非常多,采用2路(甲线和乙线)35 kV市政电力进线,配有2台16 000 kV·A主变压器,下设10/0.4 kV变压器,8台供甲线厂房,2台供乙线厂房。每日用能总负荷为7~12 MW,其中生产用能负荷为6~8.5 MW,总制冷负荷在4.2~9 MW。根据统计,2016年厂区全年总用电量8 255×104kW·h,总电费4 804×104元,能源消耗量和费用都十分可观。这些为科学合理地进行综合能源规划提供了充分的条件和可靠的保障。

根据该工厂能源系统的实际运行数据,应用Matlab仿真建模与分析软件编制程序,生成如下4个典型负荷曲线图(典型日负荷曲线图、甲线全年负荷曲线、乙线全年负荷曲线、2015—2016连续2年总电负荷变化曲线),如图3—6所示,来反映该园(厂)区全年的用能负荷变化情况,并以此为装机容量确定的基础,采用上述多能耦合的算法进行优化计算,得到一系列初选的可行方案。最后通过风险压力测试运用证据推理的方法得出最优的系统配置方案。

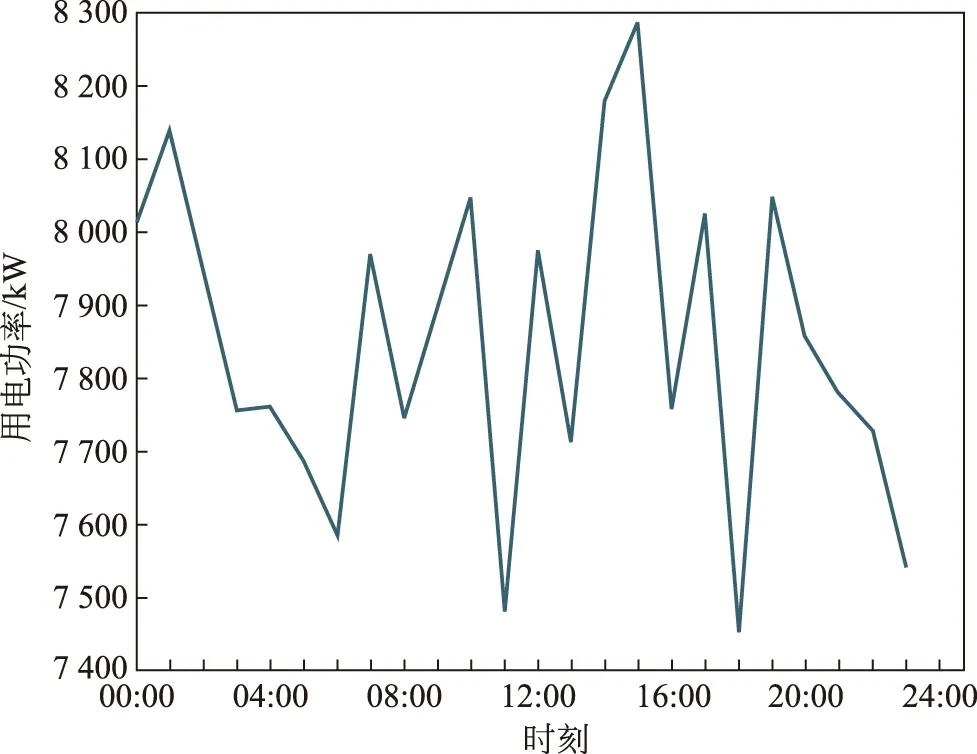

图3 夏季典型日逐时电负荷曲线Fig.3 Typical Daily hourly power load curve in summer

图3反映的是夏季典型日用电量变化情况,可以看出日峰谷电量变化较大,其最小值在日平均波动的95%以上。根据用电量来推导制冷量:按照制冷系统COP=3.5测算系统制冷用电的总负荷。制冷系统平均制冷量=制冷机用电平均功率×5;制冷系统平均耗电功率=(制冷机用电平均功率×5)/3.5;非制冷电负荷=总平均功率-制冷系统平均耗电功率,推导出冷负荷最大约16 483 kW,最小冷负荷发生在2月份,最小值约4 370 kW,全年冷负荷主要集中在8 000~14 000 kW。

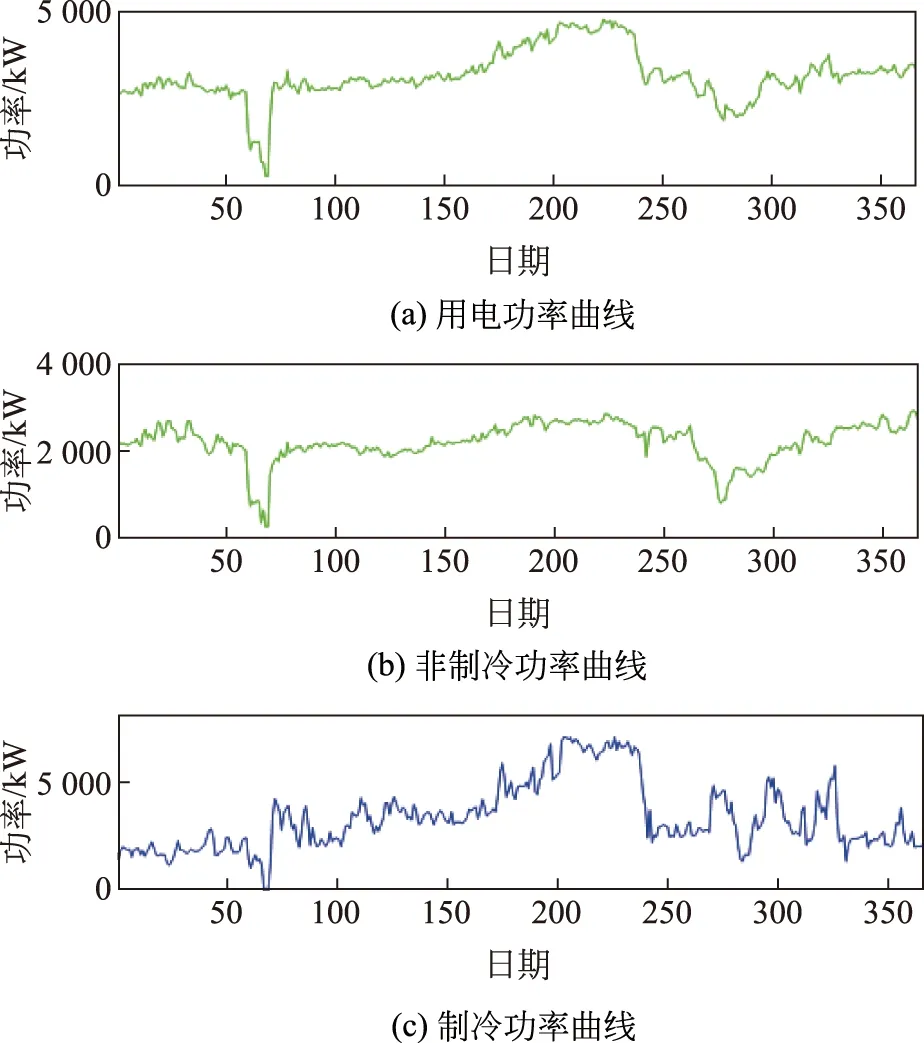

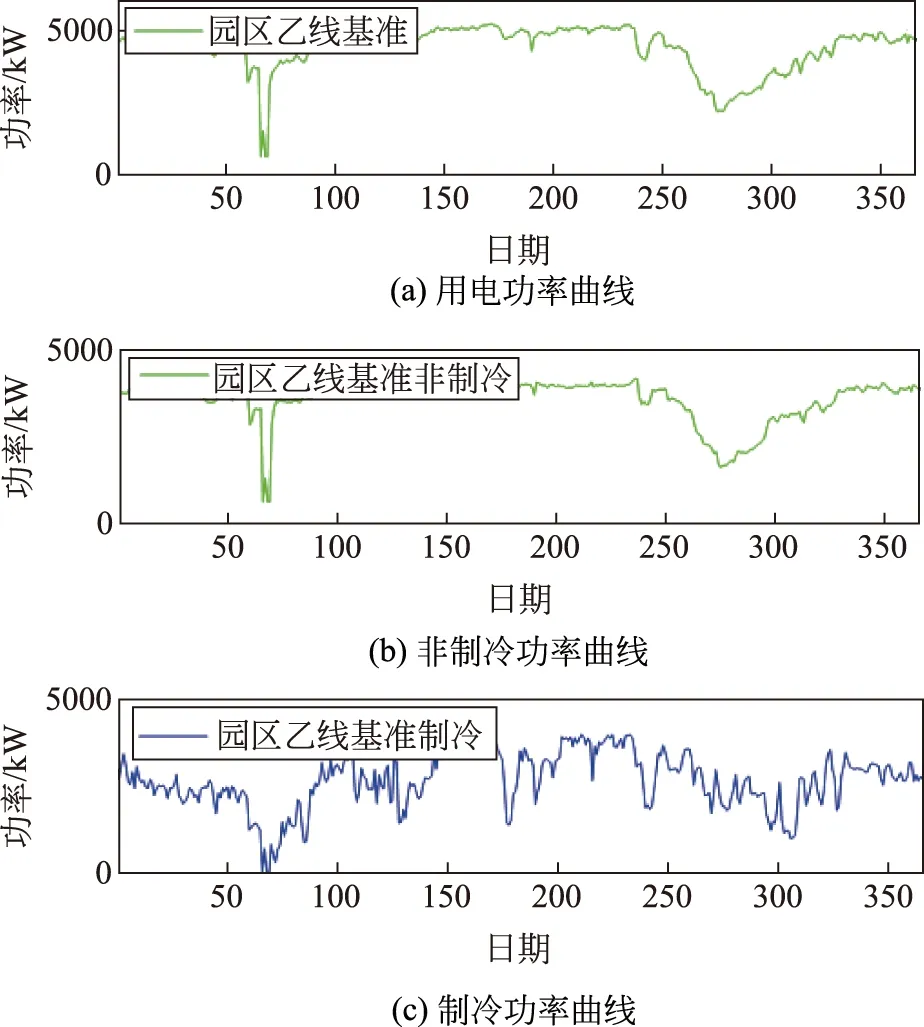

图4和图5分别反映的是甲线和乙线全年负荷变化的曲线,由此可以看出:

(1) 工厂全年电负荷需求较大,甲线负载主要分布在2 200~6 000 kW之间,乙线负载主要分布在3 700~6 300 kW之间;

图4 甲线全年逐日负荷曲线Fig.4 Annual daily load curve of line A

图5 乙线全年逐日负荷曲线Fig.5 Annual daily load curve of line B

(2) 除春节期间外,电负荷季节性波动较小,负荷比较稳定,这为系统的稳定运行提供了保证;

(3) 甲线电负荷最低负荷的预计值为2 200 kW,乙线电负荷最低负荷的预计值为3 700 kW。

图6是对企业连续2年用能负荷的分析:

图6 2015—2016两年总电负荷变化曲线Fig.6 Variation curve of total electric load from 2015 to 2016

1) 该企业具有典型的大工业用户的用电特征,全年总用电量稳定,并保持略微增长的态势。

2) 连续2年全年用电,具有一定的相关性和相似特征。

3) 电负荷和冷负荷与其产能正相关。全年的用电高峰集中在7/8/9月份,用电低谷在2~3月份。

4) 年度总用电量超过7 000×104kW·h,其中甲线用电较少,乙线用电较多。2016年总用电量为8 255×104kW·h,其中用于制冷的总电量为1 673.9×104kW·h。

对于系统负荷容量的选取,如果系统容量按用户的电、热(冷)负荷的峰值选取,虽然在峰值负荷时,用户的能源利用率较高,但是从全年的角度来看,很多时间内系统的容量无法全部利用,机组的利用率下降导致项目的经济性差,这是国内许多分布式冷热电联供项目失败的主要原因。所以,在项目的规划设计阶段应在确实可靠的、经批准的热、电、冷负荷规划基础上,科学地确定系统容量,在运营期应和冷、热、电用户签订合同,保证负荷的相对稳定性,以保证较高的机组利用率和盈利,确保系统低碳运行,同时一次能源的综合利用率在85%以上[13-15]。

2.2 装机方案分析

2.2.1 装机基础方案

首先按照模块化的原则对CCHP进行配置:N×1 MW燃气分布式CCHP系统(N为燃气发电机组台数,待仿真计算后确定)、0.8 MW分布式光伏电站、500 kW/1 MW·h储能电站。

2.2.2 待确定的方案配置要素

要素1:机组的数量,包括甲线和乙线CCHP机组台数(以1 MW机组为单位)。

要素2:厂区电源接入点,包括光伏接入点和储能接入点

2.2.3 初选方案的仿真计算

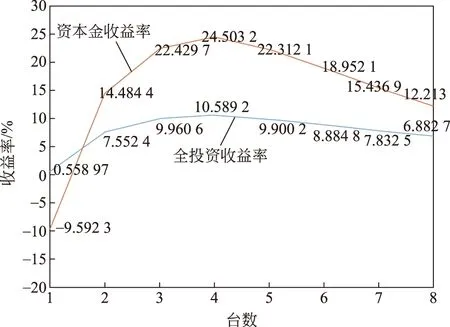

按照前述多能耦合算法的计算流程,应用Matlab仿真建模与分析软件平台编写计算程序,输入相关数据后得到图7的运算结果。

输入数据主要来源于设备供应商提供的设备造价数据、技术和经济运行参数、财务处理方法、近两年工厂负荷曲线、核定电价和冷价,计算结果为每种方案的全投资收益率、资本金收益率、资本金回收期。

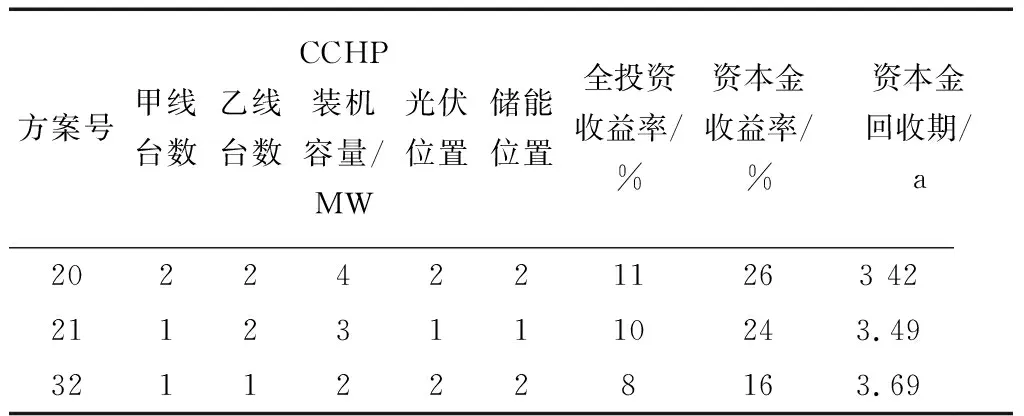

从图7可以看出,随着CCHP机组的数量上升,收益率呈现先上升后下降的趋势,最高收益率出现在配置4 MW左右;同时在同一方案中,不同的光伏/储能的配置方案比选的原则是:优先用满可再生能源;利用最简约的系统配置和储能;风险可控的收益率较优方案。据此,得到如下3种备选方案,见表2。

图7 方案配置-收益率模型Fig.7 Scheme allocation-yield model

表2 初选备用方案Table 2 Primary alternative scheme

表2中的20、21、32号是在同样装机情况下的最佳备选接入方案。其中20号方案(2-2-4-2-2装机组合)为最佳收益方案,32号方案(1-1-2-2-2装机组合)为收益率可接受的最小配置方案,21号方案(1-2-3-1-1装机组合)为介于二者之间的方案。

此时,还需要对上述备选方案做风险压力测试与筛选,进而得出最优方案。

2.2.4 产能变化风险测试与最优方案确定

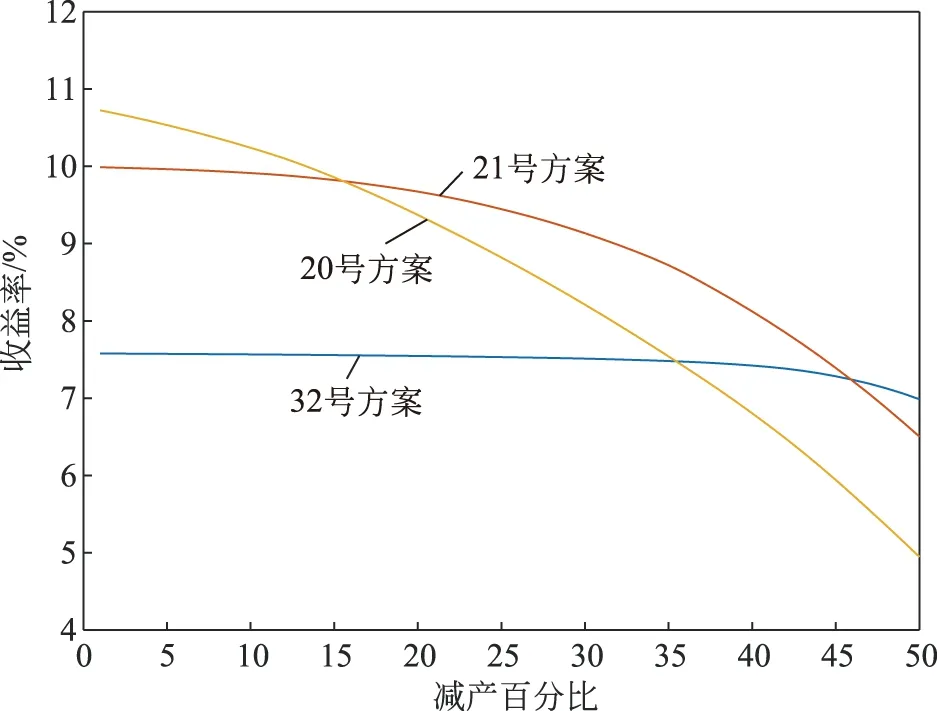

除了对负荷的分析外,项目最大的风险来源于未来产能变化带来的不确定性有可能导致项目的收益率降低。因此,需要进一步在Matlab上建模,针对上述3种方案进行了产能变化的风险测试,如图8所示。

根据图8分析结果可知,如产能预期在55%,55%~85%,85%以上,有3种不同的选择策略:1)产能预期<55%,选择32号装机方案;2)产能预期55%~85%,选择21号装机方案;3)产能预期>85%,选择20号装机方案。

图8 全投资收益率随产能变化曲线Fig.8 Curve of return on investment versus capacity

综合分析,在55%以上的产能预估是具有最大概率可能性的,因此21号装机方案为最佳装机方案。

3 结论

本文提出了一种基于工业企业的综合能源规划优化设计理论方法和多能耦合算法,结合实际算例,以用户冷、热、电等多种能源的高效利用、系统的经济、环境效益为优化目标函数,以Matlab仿真软件为平台,进行建模、计算和分析,得出了最优的综合能源规划优化设计方案,从而验证了本文所提优化设计方法和算法的有效性和实用性,优化后的综合能源系统相比于传统供能系统具有更好的综合效益。

1) 本文提出的优化设计理论方法和仿真算法针对性强,考虑因素较之以往更全面深入,运算过程直观便捷,设备配置模块化,优化设计更精准,更适于工程实践应用,可以为用户建立多能互补、高效节能、绿色低碳、源-网-荷-储一体化的综合能源系统提供理论依据。

2) 建立多目标强耦合的多能耦合算法是优化设计的基础,应用Matlab软件建立负荷分析与预测模型,由此从大量的历史数据中筛选、求得负荷的均值、最低值、最高值,反映企业用能负荷与时间性、季节性的相关变化关系和基本特征,对于规划设计综合能源系统、识别企业用能模式、优化运行策略具有指导作用。

3) 基于多能耦合算法,得出最优装机模型、技术经济分析模型、风险压力测试模型等是优化设计的手段,由此筛选出仿真分析的最优配置方案,为综合能源规划提供了科学的理论依据。