超细水泥封堵浆性能研究与应用

2020-09-19李秀妹郭明红杨豫杭赵秋羽张丽华

李秀妹,王 野,任 强,郭明红,王 绮,杨豫杭,赵秋羽,张丽华

(渤海钻探工程有限公司工程技术研究院,河北任丘 062552)

目前油水井封堵工艺渐趋成熟,储层底部渗透性地层采用井筒注水泥塞或套管射孔管外挤水泥来确保填充质量及密封性;储层采用水泥挤封井筒周围,确保储层封堵半径的密封性;盖层封堵采用套管水泥塞或套管锻铣井筒水泥塞封堵,切断流体上窜的通道[1-4]。储层挤封堵,一般都采用超细水泥,由于超细水泥粒径小,可以侵入到常规水泥不能到达的区域,具有较好的封堵效果[5,6]。但实践中发现,如果超细水泥的选择或使用不当,会直接影响封堵的效果,少数老井在实施封堵后,井口出现冒油冒气的现象。本文从提高超细水泥的穿透能力及改善界面胶结强度出发,提高封堵的成功率,保证封堵质量。

1 试验材料及仪器

1.1 材料

G 级水泥,超细水泥,油井水泥分散剂ZF-1,油井水泥降失水剂ZJ-5,油井水泥氮气膨胀剂ZP-2。

1.2 仪器

HORIBA-920C 型激光粒度仪,十二速旋转黏度计,水泥浆静失水仪,压力试验机,渗透率仪,堵漏模拟仪。

2 室内研究

2.1 超细水泥粒径优选

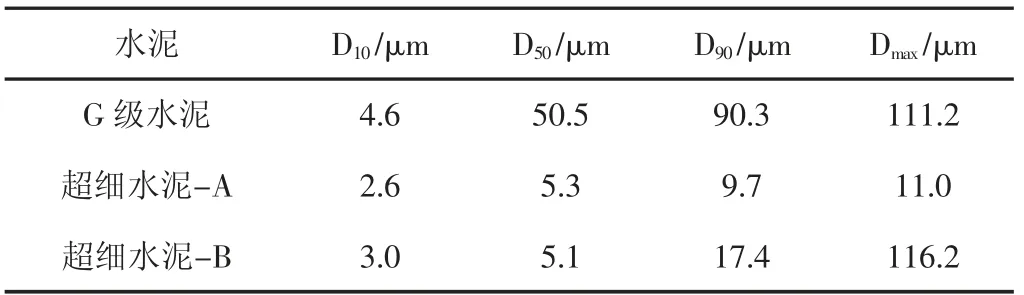

使用激光粒度仪对G 级水泥和2 种超细水泥进行粒度测定,对比情况(见表1)。通过测定可知,G 级水泥平均粒径为50.5 μm,超细水泥-A、超细水泥-B平均粒径大约在5 μm,约为G 级水泥平均粒径的十分之一。两种超细水泥的平均粒径较接近,但从D90、Dmax的数据可以看出,超细水泥-B 粒径分布较广,最大的颗粒达到平均粒径的23 倍,不利于进入地层的微细孔道。

表1 不同水泥颗粒粒径对比

2.2 超细水泥流变性能

超细水泥-A 粒径小、比表面积大、水化速度快,随着水化反应的进行,黏度迅速增加,如果不能得到有效控制,会影响浆体的流变性,使浆体不能深入待封地层,影响封堵效果。

选用磺化醛酮缩合物分散剂ZF-1,ZF-1 分子中含有的-OH、-SO3H 等基团通过吸附作用及空间位阻效应使水泥颗粒得到有效分散。同时选用具有分散功能的聚合物降失水剂ZJ-5,ZJ-5 分子中含有大量的-CONH2、-SO3H 及-COOH 等基团,通过吸附及水化作用,使大分子包裹在水泥颗粒表面,防止水泥颗粒间的相互聚结,改善了浆体的流变性;同时形成一层吸附水化膜,将自由水包裹起来,防止自由水析出,增加了浆体的稳定性。

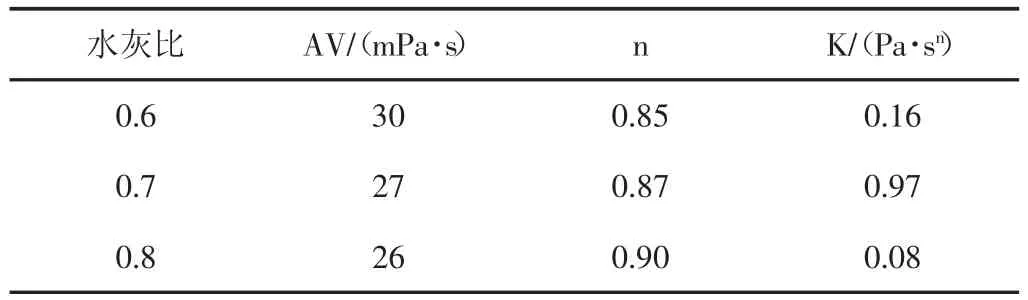

表2 超细水泥流变性能

从表2 可以看出,在0.6~0.8 的水灰比下,超细水泥浆体稠度系数小,流变性能好,浆体黏度适中,可以有效悬浮固相颗粒。

2.3 超细水泥穿透能力

水泥浆的穿透能力决定了封堵效果。较小的颗粒直径以及良好的流变性能有利于提高浆体的穿透能力。将加有分散剂ZF-1 及降失水剂ZJ-5 的超细水泥-A 的浆体进行了穿透能力测试,并与G 级水泥的穿透效果进行了对比。

2.3.1 孔隙通过能力评价 为了考察不同水泥对地层孔隙的穿透能力,采用自制简易砂床,将超细水泥-A与G 级水泥分别配制成水泥浆,各取50 mL 同时倒入砂床中,30 min 后测量水泥浆侵入砂床的深度。

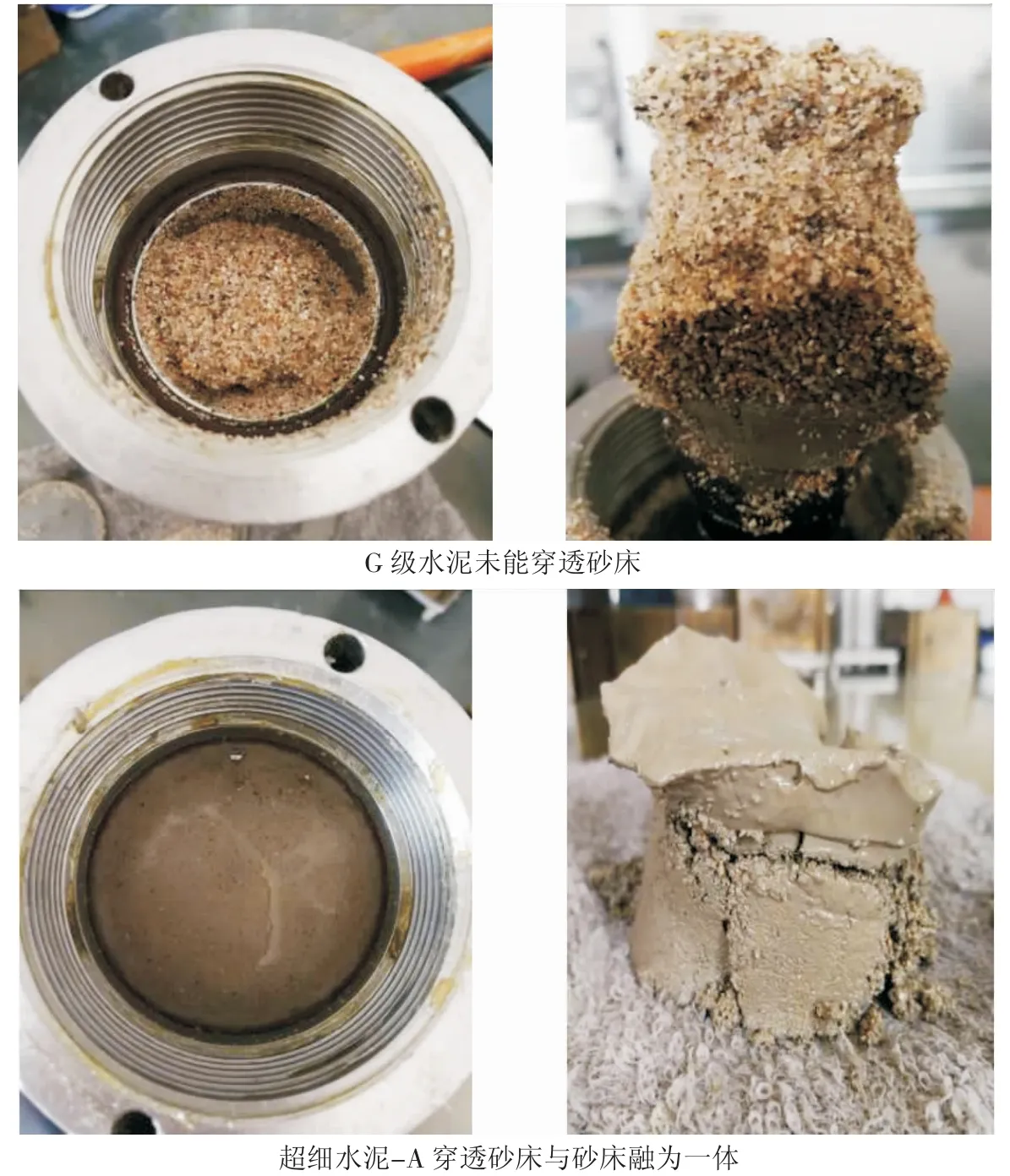

由图1 可以看出,水泥浆刚倒入砂床时(左:超细水泥-A,右:G 级水泥),超细水泥-A 已经开始侵入砂床的边缘,30 min 后,超细水泥-A 侵入砂床约1 cm,G级水泥基本未侵入砂床。从常压下两种水泥对砂床孔隙侵入的情况来看,超细水泥-A 明显优于普通G 级水泥。

为了更准确地测定水泥浆对孔隙的穿透能力,将砂床铺在水泥浆静失水仪的下部,上部分别倒入两种水泥浆,加压6.9 MPa,再次观察水泥浆侵入砂床的情况。

试验结束后,打开静失水仪滤失筒(见图2),可以看到,G 级水泥浆体未通过砂床,只在水泥与砂床的交界处形成了一层厚约0.3 cm 的滤饼,而超细水泥-A完全穿透砂床,与砂床融为一体。

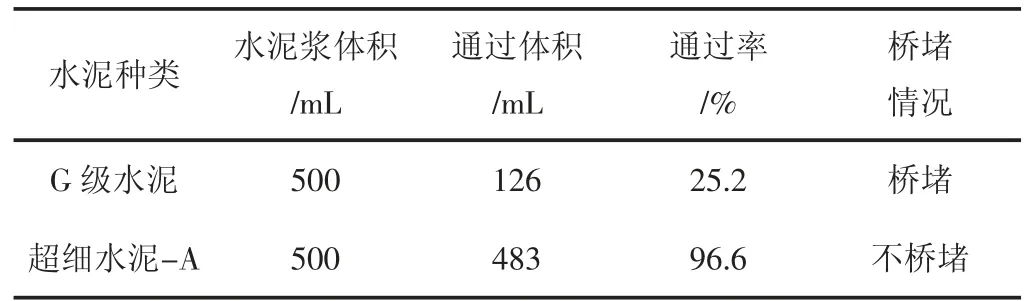

2.3.2 窄缝通过能力评价 为了模拟水泥浆通过窄缝的能力,利用堵漏模拟装置中带割缝的过滤板(见图3),将缝宽调整至0.1 mm,在压力7 MPa 下,分别将G级水泥及超细水泥-A 倒入试验筒中,测试浆体的通过率(见表3)。

图1 常压下不同水泥穿过砂床的情况

图2 加压下不同水泥穿过砂床的情况

图3 堵漏模拟仪浆筒及割缝过滤板

表3 水泥通过缝板的穿透能力

从表3 数据可知,超细水泥-A 基本全部穿过微小缝隙,且未发生桥堵现象,与G 级水泥相比,具有极好的穿透能力。

2.4 水泥浆胶结性能研究

界面胶结强度是评价水泥环界面胶结质量的一个重要指标[7,8]。通过油水井胶结界面处微观结构的研究发现,界面胶结强度直接影响封堵质量的好坏[9]。而水泥硬化后的体积收缩是影响胶结强度的主要因素之一[10]。为了解决水泥石体积收缩问题,国内外学者开发出了一系列膨胀水泥,通过凝固过程中的体积微膨胀,产生化学预应力,从而增加界面的胶结强度。晶格膨胀剂是目前常用的一类膨胀剂,但它会使水泥石的微观结构发生改变,生成大量无黏结性能的晶体,影响水泥的化学胶着力,反而使胶结强度降低[11]。

为了解决这一矛盾,选用氮气膨胀剂ZP-2 来提高水泥的界面胶结强度,从而保证封堵的严密性。氮气膨胀剂由含氮有机物、稳定剂和惰性材料组成,在一定温度下会产生微小的气泡,均匀地分散在水泥浆中,增大水泥石的体积。氮气膨胀剂不参与水泥颗粒的水化反应,不影响胶结薄弱界面处晶体的产生,通过增加水泥石与套管之间的挤应力提高界面胶结强度。

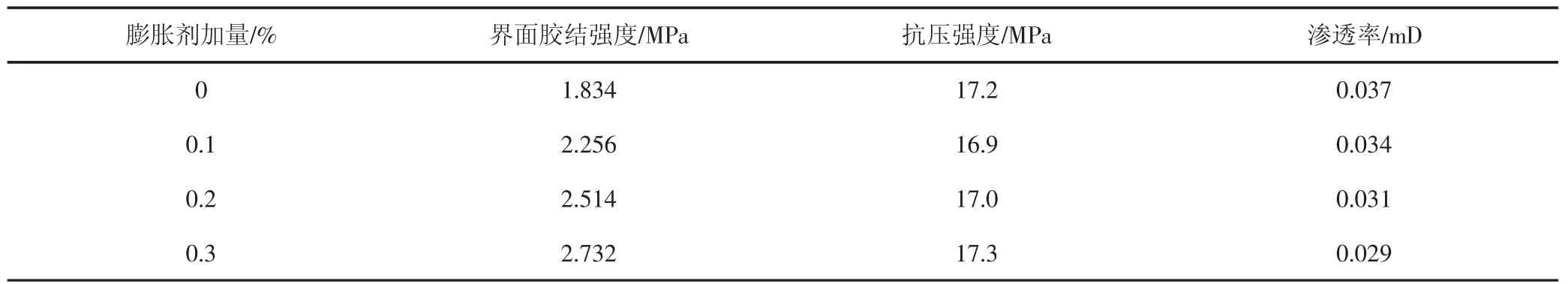

将含有不同加量氮气膨胀剂的水泥浆分别倒入界面胶结强度测定的圆环中,50 ℃养护24 h,在压力机上进行测定[12](见表4)。

从表4 的数据可以看出,随着膨胀剂加量的增大,水泥石的界面胶结强度增大,抗压强度没有明显变化。从渗透率的测试来看,氮气膨胀剂产生的气体虽然会增大水泥石的孔隙,但由于气泡是分散的、不连贯的,隔断了水泥石孔隙的连通性,反而使渗透率有所下降。

表4 膨胀剂不同加量下水泥石的性能

3 现场应用实例

霸107X 井是一口三开井,目的层悬挂尾管、射孔完井。因京雄铁路占压,为保证铁路施工,需要将该井进行封堵。共有三个射孔层:1 794.4 m~1 805 m、1 824 m~1 827 m、1 849 m~1 856.4 m,按要求首先对射孔层进行封堵。封堵工艺为:下水泥承留器至1 727 m,挤注清水记录吸入量;连接地面管汇、试压25 MPa,无刺漏,下管柱至1 720 m,正替前隔离液0.5 m3、超细水泥6 m3左右,使水泥浆位于管柱出口附近,然后将中心管插入水泥承留器,正挤超细水泥4 m3~6 m3,压力不超过最高挤注压力20 MPa;拔出中心管,关闭承留器,继续注入超细水泥,将剩余超细水泥留在承留器以上,根据剩余水泥浆量计算顶替量,然后起出全部管柱;关井候凝48 h 后探塞,试压合格,该井挤封一次成功。

应用该超细水泥技术,2019 年共完成封堵施工10余井次,施工成功率100 %,取得了较好的应用效果。

4 结论

(1)粒径小、分布范围窄、流变性好的超细水泥可以完全进入地层微细孔道,达到封堵目的。

(2)使用氮气膨胀剂可以提高界面胶结强度,降低水泥石渗透率,保证封堵的长期有效性。

(3)通过现场应用,该超细水泥技术封堵成功率100 %,应用效果良好。