致密特低渗油藏注二氧化碳井筒管材腐蚀规律研究

2020-09-19刘学全

刘学全

(中国石化华北油气分公司石油工程技术研究院,河南郑州 450006)

鄂尔多斯盆地红河油田油气储量丰富,主要层位是延长组长8 储层,平均孔隙度10.8 %,平均渗透率0.4×10-3μm2,由于储层低孔、低渗、非均质性强的影响,前期采用注水开发效果不理想,注水只能驱替10 μm以上孔隙,而气体能驱替10 μm 以下孔隙内原油[1-3],不同的驱替介质在同等条件下CO2的驱油效率最高,采用CO2对长8 油藏进行能量补充,具有较高的可行性,同时CO2与长8 地层原油的最小混相压力在17.9 MPa~19.9 MPa,而地层压力18.84 MPa~20.61 MPa,可以满足混相要求。

通过国内各大油田注CO2现场试验均表明,CO2对管柱具有严重的腐蚀[4],CO2对钢材腐蚀的一般形式为CO2溶于水中并生成碳酸,碳酸与铁发生反应使油套管腐蚀后将产生点蚀、穿孔甚至断裂,为地层流体提供上窜通道,诱发地层流体窜流,尤其是气体上窜至环空井口,导致井口憋压,影响井筒完整性,降低气驱油效率[5]。结合红河油田长8 致密低渗油藏储层工程地质特征开展室内实验,注入井不同管材的腐蚀规律,优选出耐腐蚀性能好的井筒材质,为致密油藏注气提高采收率技术体系的形成以及现场试验提供有力支撑,从而指导油田安全经济有效的开发。

1 实验条件

1.1 实验材质

由于碳钢成分的差异,耐蚀性也不相同,因此实验选用N80、J55、P110、3Cr 四种目前油田常用的碳钢作为实验的材质[6]。

1.2 实验温度

鄂南油田长8 储层的温度处于60 ℃~70 ℃,实验设置70 ℃作为实验温度。

1.3 实验压力

根据鄂南油田现场的压力统计数据,油层的压力较大,因此CO2的分压一般都比较大(超过0.021 MPa的时候就会产生腐蚀),注入井压力选用5 MPa、10 MPa和20 MPa。

1.4 实验介质

选取鄂南油田长8 地层水作为油藏注入井井筒管杆腐蚀实验的介质,该地层水矿化度:Na+812.295 mg/L、K+9.252 mg/L、Ca2+281.77 mg/L、Mg2+10.656 mg/L、Cl-996.775 mg/L、SO42-750.39 mg/L、HCO3-415.39 mg/L,其pH 值为6.74,水型属于Na2SO4型。实验前,将地层水预先用氮气除氧。

2 实验装置及方法

2.1 实验装置

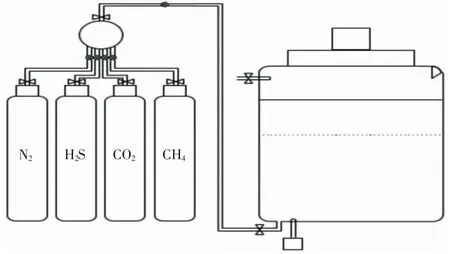

实验装置采用高温高压腐蚀实验仪(原理示意图见图1),该仪器最大密封工作压力70 MPa、最高工作温度200 ℃、容积4.5 L。

图1 高温高压釜结构示意图实验步骤

试样N80(试样尺寸30 mm×10 mm×2 mm)、P110(30 mm×10 mm×2 mm)、J55(30 mm×10 mm×2 mm)、3Cr(30 mm×10 mm×2 mm)套管钢。每种试片分别取3个平行试样。然后分别用240#、400#、600#、800#、1200#砂纸逐级打磨,将试样清洗、石油醚除油、酒精除水、冷风吹干后测量具体尺寸并称重,放入干燥箱中备用。

2.2 实验方法

试片分别悬挂在支架上,将支架放在高压釜底层,加入实验介质,先通入氮气试压,以确保高压釜的密封性;再通入氮气2 h 除氧,最后通入CO2气体和氮气,升温升压至设计要求[7,8]。实验结束后取样用于扫描电镜观察,标明腐蚀产物膜成分。放置一定时间后,用电子天平(精度0.1 mg)称重并通过失重计算腐蚀速率。平均腐蚀速率按公式(1)计算:

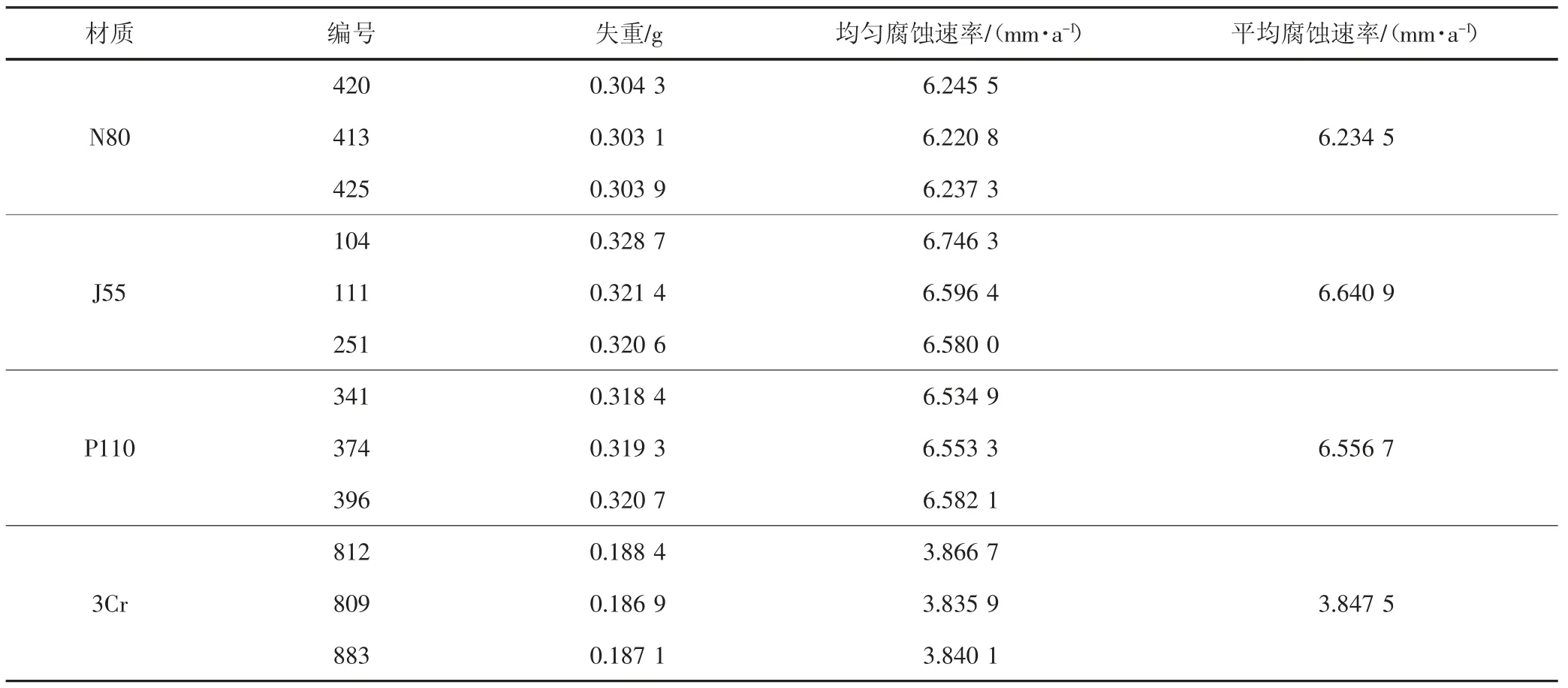

式中:Rcorr-平均腐蚀速率,mm/a;Δm-金属失重,g;ρ-金属密度,g/cm3;A-试件表面积,cm2;Δt-腐蚀时间,h。

3 实验数据

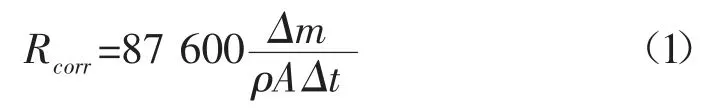

表1 分别是N80、J55、P110、3Cr 四种钢材在CO2分压为5 MPa,温度为70 ℃条件下的腐蚀失重实验数据。

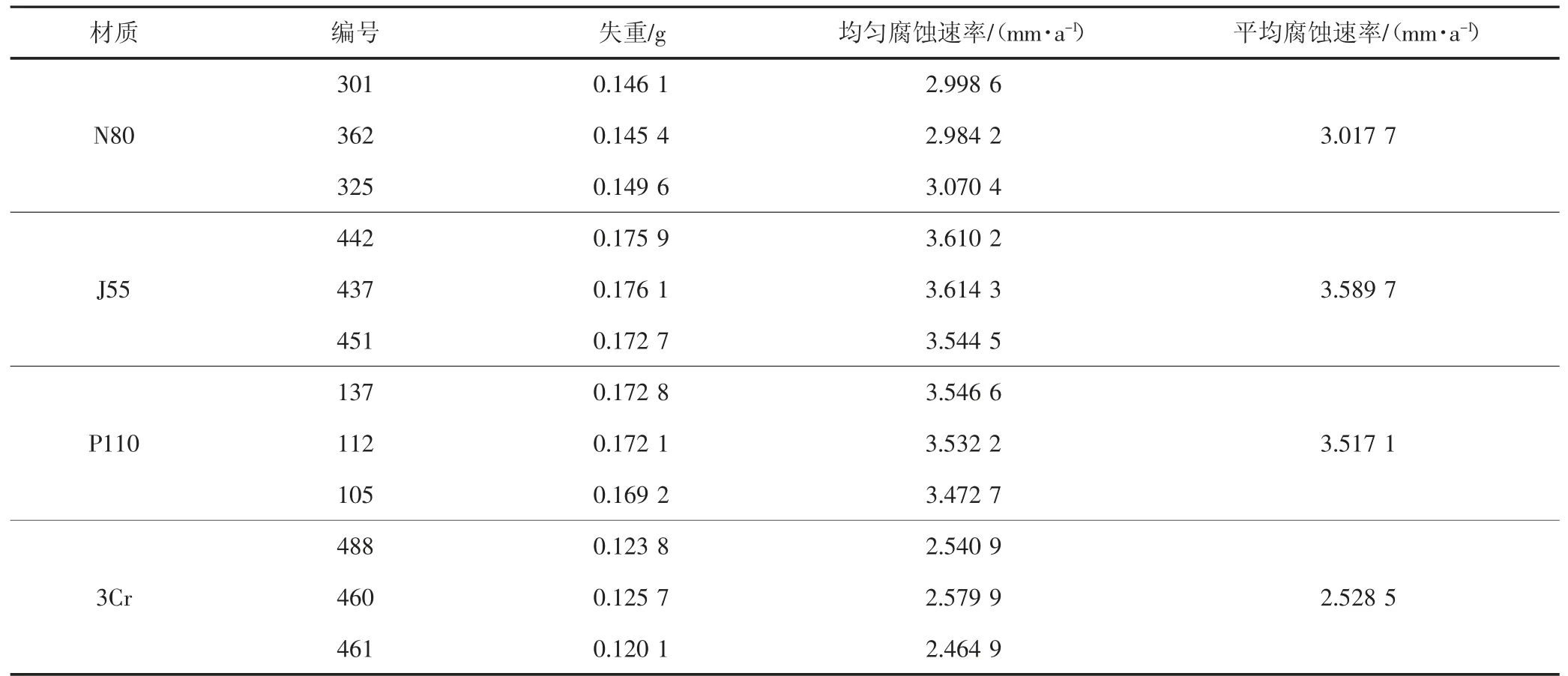

表2 分别是N80、J55、P110、3Cr 四种钢材在CO2分压为10 MPa,温度为70 ℃条件下的腐蚀失重实验数据。

表3 分别是N80、J55、P110、3Cr 四种钢材在CO2分压为20 MPa,温度为70 ℃条件下的腐蚀失重实验数据。

表1 5 MPa、70 ℃条件下腐蚀速率

表2 10 MPa、70 ℃条件下腐蚀速率

表3 20 MPa、70 ℃条件腐蚀速率

由表1~表3 可知,四种钢的腐蚀速率均在CO2分压为20 MPa 条件下最高,70 ℃、20 MPa 属于最极端工况[9-12]。在这种极端工况下,3Cr 钢的腐蚀速率较低,P110、N80、J55 钢腐蚀速率相近,四种钢的腐蚀速率都高于严重腐蚀指标(0.25 mm/a)。

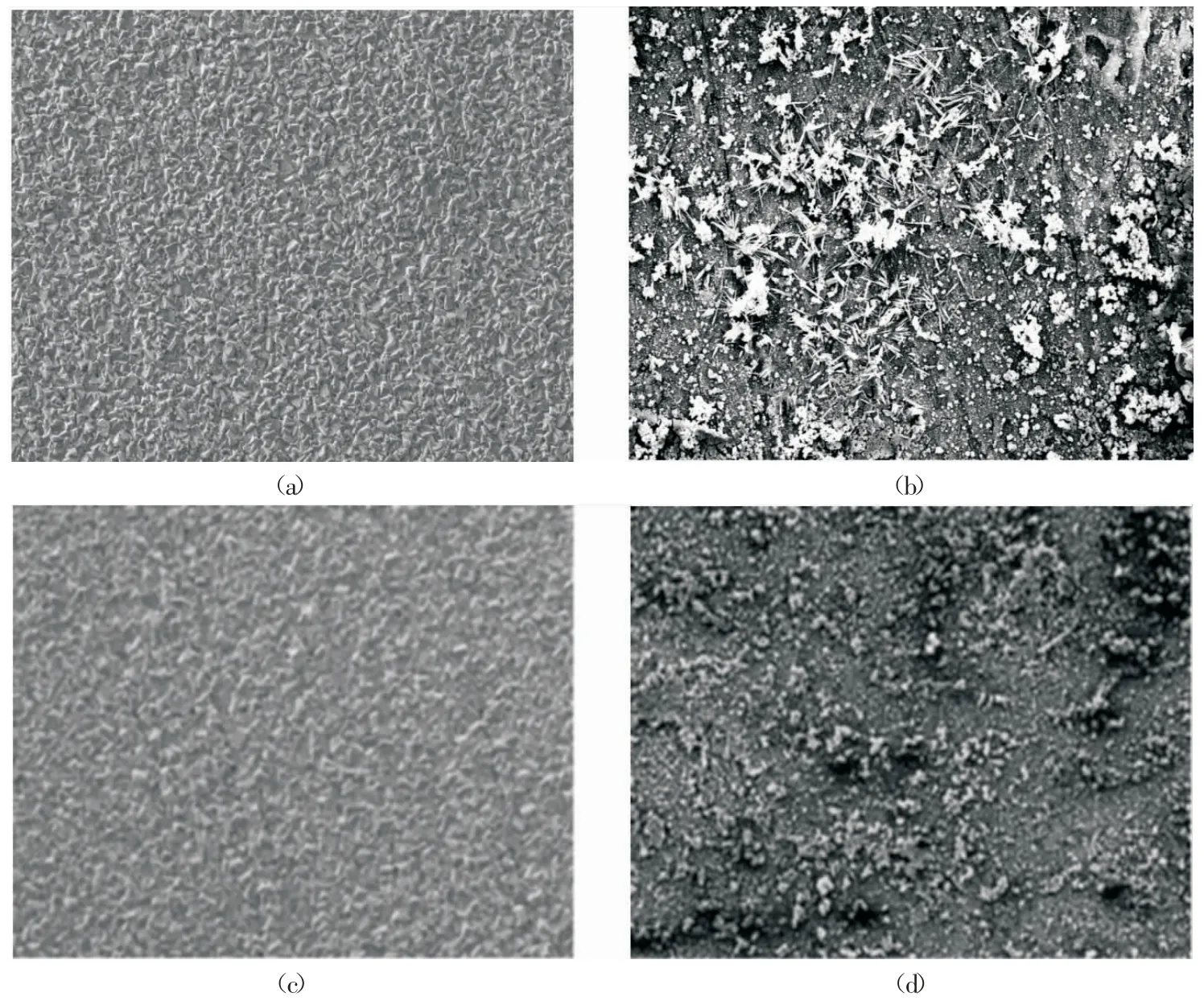

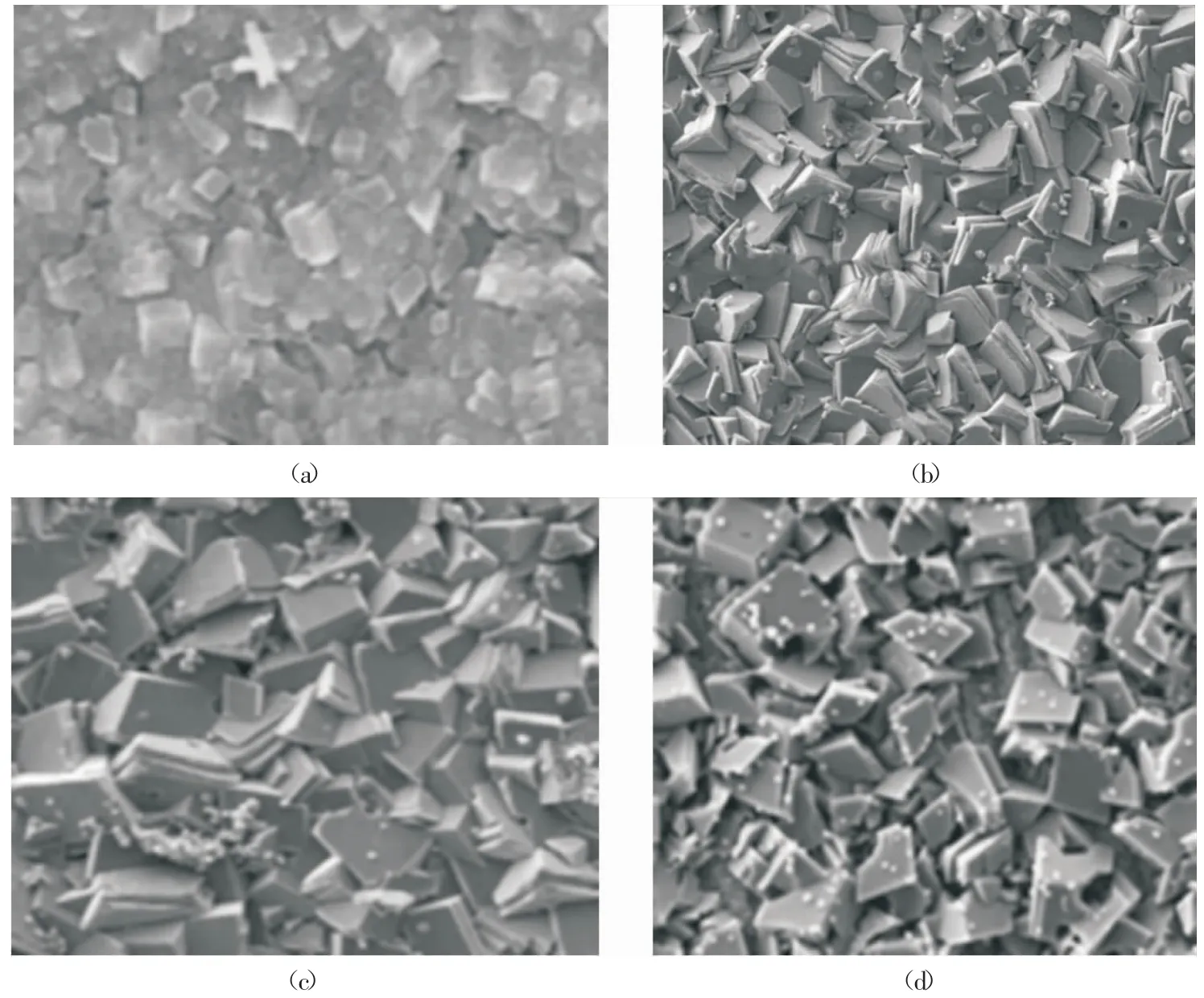

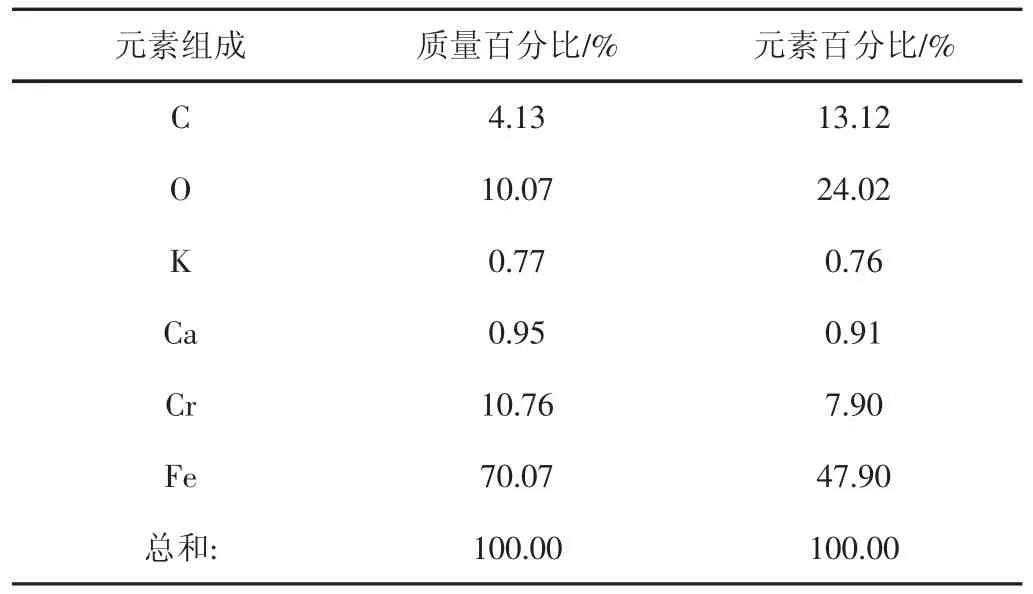

试样在20 MPa、70 ℃条件下低倍镜100 倍、高倍镜500 倍和1 000 倍下不同钢的腐蚀后微观形貌(a)N80(b)J55(c)P110(d)3Cr(见图2~图4)。20 MPa、70 ℃条件下3Cr 钢腐蚀产物膜能谱分析结果(见表4)。

图2 试样在20 MPa、70 ℃条件微观形貌×100

图3 试样在20 MPa、70 ℃条件微观形貌×500

图4 试样在20 MPa、70 ℃条件微观形貌×1 000

表4 20 MPa、70 ℃条件下3Cr 腐蚀产物膜能谱分析结果

由图2~图4 可以看出,试样在低倍镜下(100 倍),可观察到表面较为平整,有局部点蚀发生;在高倍镜(500 倍和1 000 倍)条件下,观察到腐蚀产物膜为规则的晶粒堆积而成,腐蚀产物主要成分为FeCO3。

4 结论

(1)随着CO2分压的增加,四种钢的腐蚀速率均增大。当CO2分压超过10 MPa 后,CO2进入超临界状态,腐蚀速率明显增加,20 MPa 环境下的腐蚀速率最大。

(2)四种钢的耐蚀性大小:3Cr>N80>P110≈J55。极端工况下,3Cr 钢的腐蚀最低。

(3)应用扫描电镜研究腐蚀产物的表面形貌和微观结构,发现钢材局部发生点蚀,腐蚀产物膜为规则的晶粒堆积而成,腐蚀产物主要成分为FeCO3。

(4)四种管材的腐蚀速率都高于腐蚀标准规定指标,在现场应用中除了选用3Cr 钢材外,还需配合投加缓蚀剂或阴极保护等防腐工艺一同使用。