一种整体叶盘加工预变形控制方法

2020-09-18高金磊尤嘉单纯利查永康

高金磊,尤嘉,单纯利,查永康

(1.中国航发沈阳黎明航空发动机有限责任公司,辽宁沈阳110043;2.中国航发成都发动机有限公司,四川成都610503)

0 引言

航空涡轮发动机要求压气机部件具有最佳的性能和最轻的重量,整体叶盘是轴流压气机的重要转动部件,不断向大流量、高负荷方向发展。为提升气动效率并增大压缩比,整体叶盘采用具有优良气动性能的跨音速叶型,并采用带有前掠、后弯特征的复杂空间曲面构型,叶身型面薄长、复合弯扭程度大[1-3]。为保证应用性能,加工过程中对叶型参数公差要求越来越严格,传统叶型检测的准确性难以满足整体叶盘、叶片型面的检测需求。目前,国外某些发动机厂商大量采用Leitz PMM-C四轴联动坐标测量机进行整体叶盘叶片型面检测[4];也有一些公司采用Renishaw REVO旋转扫描测头的五轴坐标测量机进行整体叶盘叶片的型面检测[5-7],METROPTIC,WENZEL,GOM公司的光学测量设备也在整体叶盘叶片型面检测中得到应用[8-9]。

整体叶盘叶型铣削需要全方位考虑高精度尺寸及形位公差要求、薄壁弯扭叶型特点和合金工件材料加工的特殊性等要素,从而保证叶片几何精度与物理性能。由于整体叶盘叶型呈现长薄壁、大弯扭、窄间距、高曲率变化等特点,常常导致叶型铣削加工中叶型中上部出现较大的扭转和弯曲变形,叶型轮廓度、位置度和扭转角等参数易超出设计要求。为保证整体叶盘叶片型面加工精度,提高成品合格率,必须采取措施控制整体叶盘叶片部位弯曲及扭转变形。本文以某航空发动机整体叶盘作为研究对象,利用三维自由型面检测技术,研究其加工过程中的预变形控制方法,并进行实验验证。

1 基于叶型检测数据的反向补偿方法

1.1 叶型变形特点分析

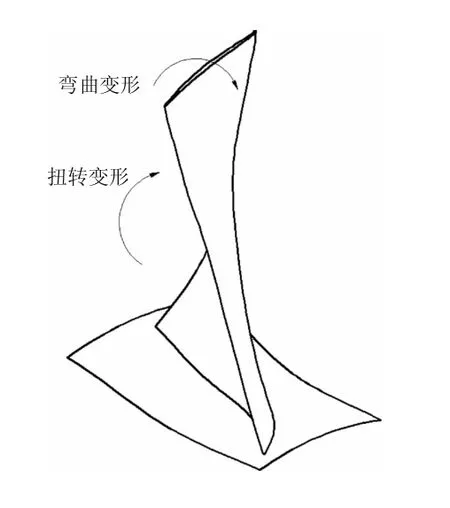

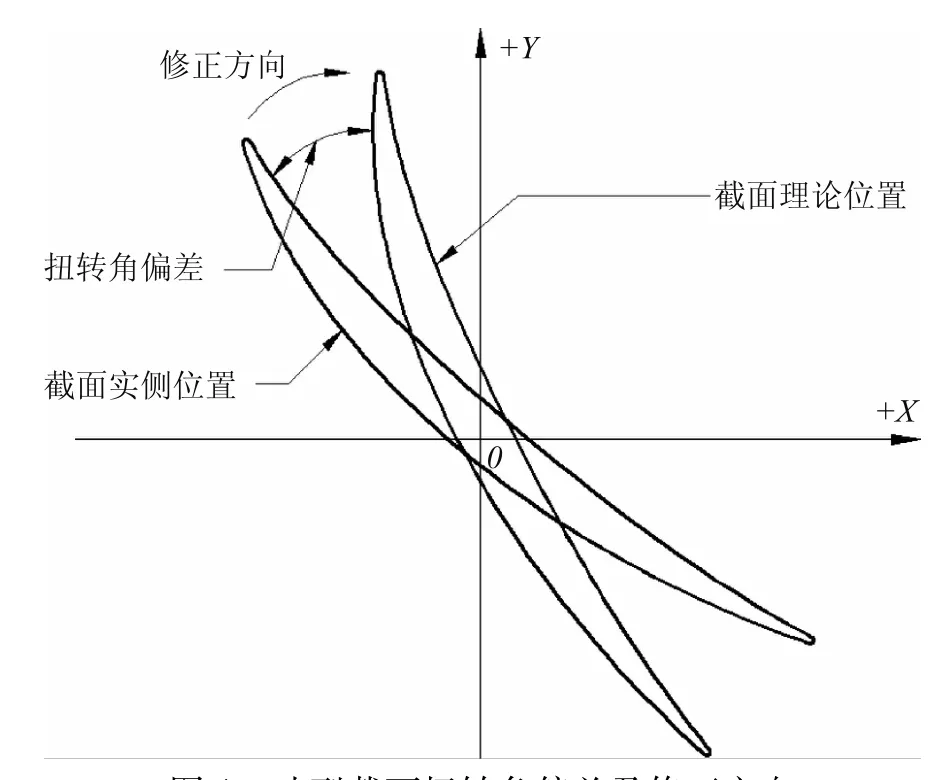

该型高压钛合金整体叶盘、叶片叶型的前后缘厚度以及截面最大厚度偏薄,属于悬臂结构,在铣削过程中受切削力、材料特性、应力释放等因素影响,易出现较大的弯曲和扭转变形,并且叶型实体变形存在连续性,表现为如下特点:从叶根到叶尖方向,叶片扭转变形逐渐增大,进气边向叶背侧扭转,排气边向叶盆侧扭转;从叶根到叶尖方向,叶片弯曲变形逐渐增大,叶盆侧向叶背侧弯曲,如图1所示。检测结果显示该叶型中上部截面的位置度及扭转角合格率低,叶尖尺寸和叶尖跳动易出现较大超差。

1.2 叶型变形反向补偿方法

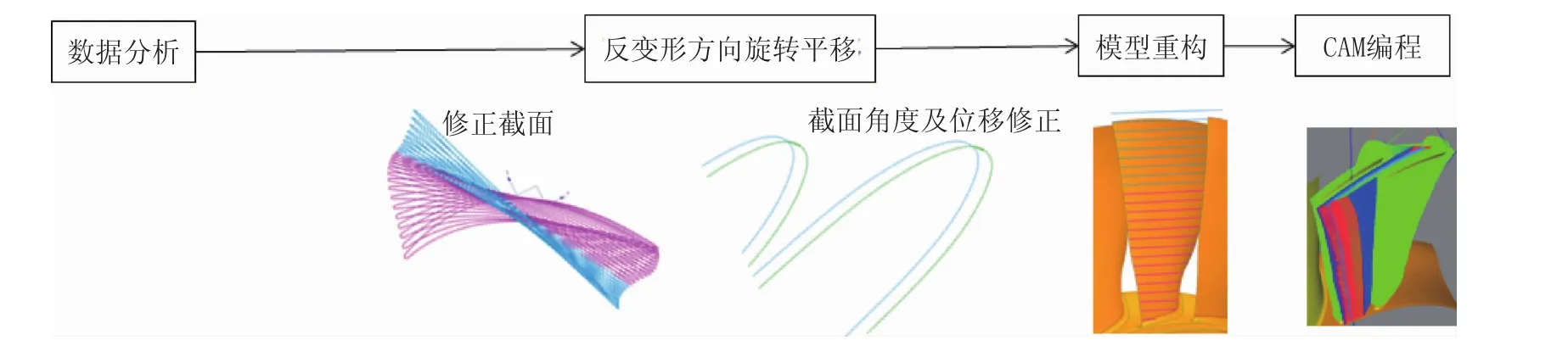

为保证叶型符合尺寸公差和形位精度要求,本文提出了叶片变形反向补偿方法,其基本思路是:通过分析已有叶型检测数据,统计分析叶型加工后各截面位置度、扭转角与设计值的最大偏差,预先获取叶片铣削加工引起的弯曲及扭转变形量;基于叶片变形特点,采用线性插值方法选取修正量和修正方向,分截面反向修正叶片原始设计模型,重构供编程使用的反向预变形叶片工艺模型[10],再进行编程加工,从而实现叶片弯曲及扭转变形误差的反向补偿,如图2所示。

1.3 叶型预变形控制

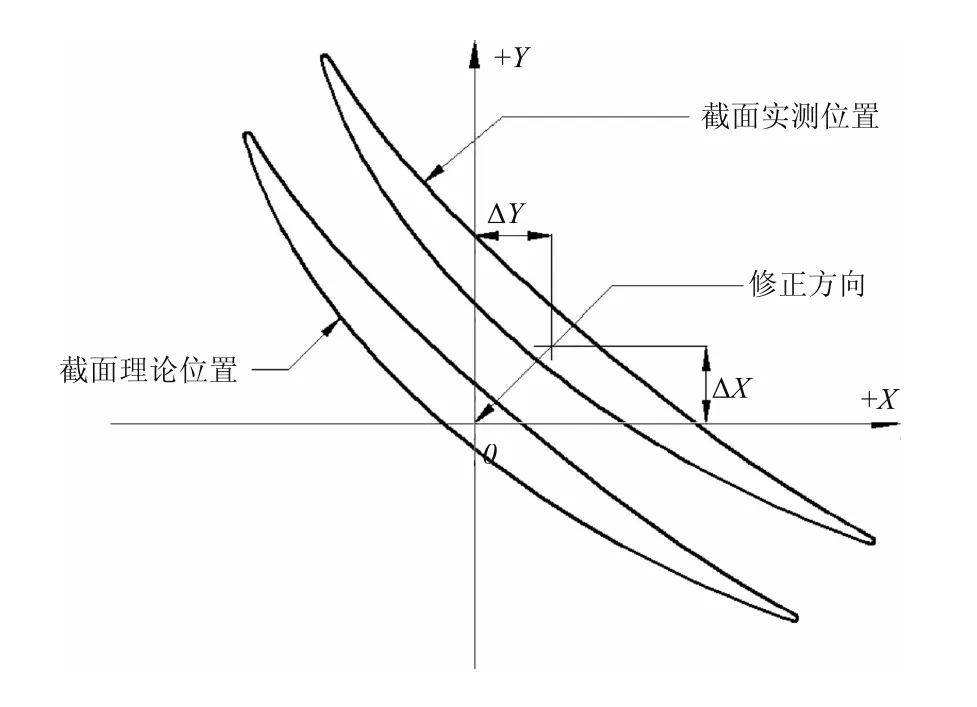

图1 叶型弯扭变形

为构建叶片反向预变形工艺模型,应准确分析叶片原始弯曲变形及扭转变形量,并综合考虑叶片截面高度、公差设计要求以及再变形等影响因素,进行修正量的补偿设计[5]。截面位置度偏差反映了叶片弯曲变形情况,因此根据截面位置度偏差确定位移修正量及修正方向,如图3所示;截面扭转角偏差反映了叶片扭转变形情况,因此根据截面扭转角偏差确定角度修正量及修正方向,如图4所示。利用坐标测量技术和统计分析方法获取位移修正量和角度修正量数据,得到各叶片沿叶展方向所有检测截面的扭转角偏差及位置度偏差。

图2 叶型变形反向补偿方案

图3 叶型截面位置偏差及修正方向

图4 叶型截面扭转角偏差及修正方向

1)弯曲变形修正

针对叶片弯曲变形偏差,需要确定弯曲变形起始修正截面Sv、弯曲变形终止修正截面Sk以及相关截面的位移修正量。沿叶根到叶尖方向进行分析,起始修正截面Sv的位移修正量不小于该截面位置度公差的2/3;确定终止修正截面Sk的位移修正量,使该截面修正后的最大位置度偏差在位置度公差带范围内。对于弯曲变形起始截面Sv和终止截面Sk之间的截面,其弯曲变形的位移修正量依据起始截面和终止截面位移修正量的线性插值获得。依据检测数据,从起始截面Sv到终止截面Sk,按实测位置相对理论位置偏移的反方向进行预变形修正。

2)角度变形修正

针对叶片角度变形偏差,需要确定扭转变形起始修正截面Su、扭转变形终止修正截面Sk以及相关截面的角度修正量。沿叶根到叶尖方向进行分析,起始修正截面Su的角度修正量不小于该截面扭转角公差的1/4;确定终止修正截面Sk的角度修正量,使修正后的最大扭转角偏差在该截面扭转角公差带范围内。对于扭转变形起始截面Su和终止截面Sk之间的截面,其扭转变形的角度修正量依据起始截面和终止截面角度修正量的线性插值获得。依据检测数据,从起始截面Su到终止截面Sk,按实测扭转角相对理论扭转角旋转的反方向进行预变形修正。

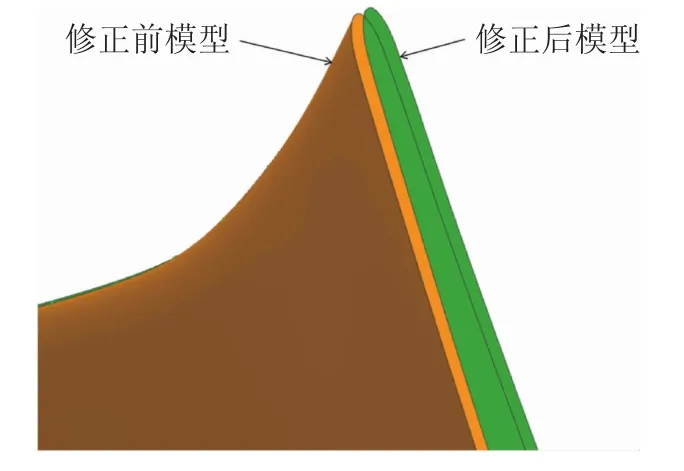

利用CAD/CAM软件,根据叶片相关截面中扭转变形的角度修正量及其修正方向、弯曲变形的位移修正量及其修正方向,按照先绕积叠轴旋转,然后在截面所属平面内平移的修正原则,依次对叶片理论截面进行修正,构建供编程使用的反向预变形叶片工艺模型,如图5所示。在叶片工艺模型生成后,检查叶片工艺模型的曲面光顺度,保证叶片曲面无造型缺陷,采用整体叶盘、叶片专用编程软件进行叶型铣削编程。

图5 叶片修正模型图

2 基于叶型检测数据的反向补偿实验验证

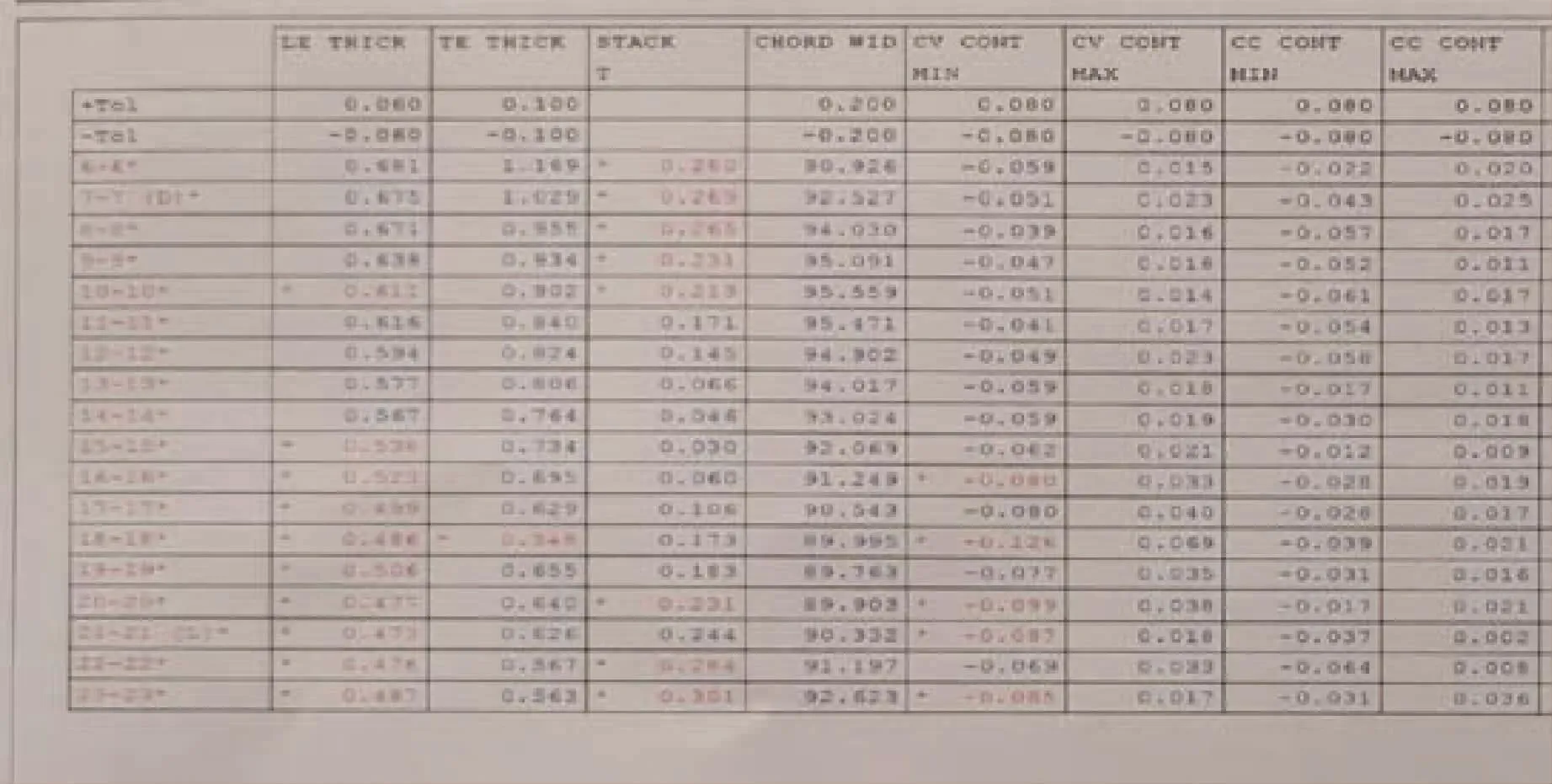

为验证本文方法的可行性,采用四轴联动坐标测量机对某型民用发动机整体叶盘进行补偿前后的三维扫描比对测量。选取了14项叶型参数进行评价分析,具体包括前缘面轮廓度LP、叶盆面轮廓度AP1、叶背面轮廓度AP2、后缘面轮廓度TP、位置度SFT、位置度BOW、前缘厚度公差LT等,测量结果如图6所示。

图6 叶型分析报告图

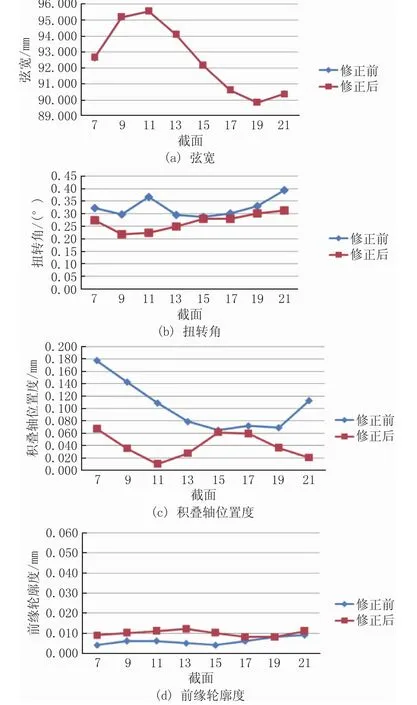

以整体叶盘的第一片叶型数据为例,分别选取具有代表性的评价参数:弦宽、扭转角、积叠轴位置度、前缘轮廓度[6-8]进行比对分析,结果如图7所示。

图7 叶型参数分析示意图

可以看出:修正前后的弦宽值几乎无变化;扭转角修正量较大,最大超过0.15°;积叠轴位置度修正量较大,最大超过0.1 mm,修正后的位置度偏差明显减小;轮廓度参数修正前后差异较小,不大于0.008 mm。整体叶盘工艺模型反变形控制后,叶型位置、扭转等参数指标明显变优。

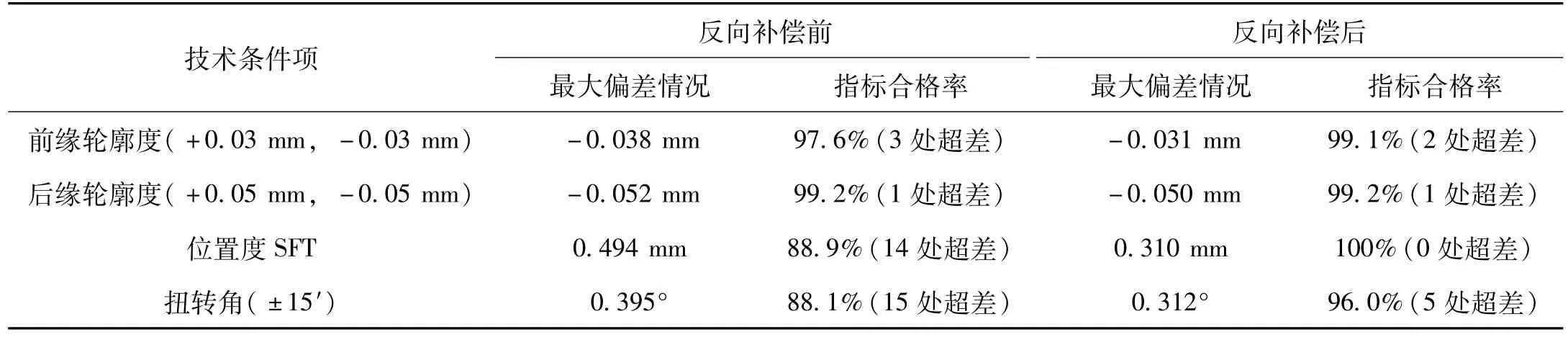

该整体叶盘全部27片叶型参数数据包括1278项叶型检测数据,126项位置度SFT数据,18项位置度BOW数据,以及1134项其余技术条件项的检测数据。具体超差情况对比如表1所示,经反向补偿后叶型轮廓度无较大变化,位置度SFT最大值缩小至0.31 mm,合格率由88.9%提高到100%;扭转角由88.1%提高到96.0%。

表1 整体叶盘反向补偿前后叶型参数超差情况对比

3 结束语

航空发动机整体叶盘叶型制造过程中易出现加工变形大、铣削稳定性差等问题。针对整体叶盘叶片的结构特点,以减小叶片变形、提高叶片型面加工精度和合格率为出发点,提出了基于整体叶盘原始检测数据的整体叶盘叶片工艺模型反向补偿方法。利用某型民用发动机整体叶盘开展实验,证明了此补偿方法的可行性与有效性,为航空发动机整体叶盘叶型高质量制造提供了有力保障。该方法对于单叶片同样具有适用性,但针对具体叶型的预变形控制量需要经过若干迭代试验进行精确验证。