油套管钢在甲酸盐-磷酸盐复配完井液中的腐蚀行为

2020-09-18马磊岳小琪赵密锋张慧娟邢星王华张雷路民旭

马磊 ,岳小琪,赵密锋,张慧娟,邢星,王华,张雷,路民旭

(1.中国石油塔里木油田公司油气工程研究院,新疆库尔勒 841000;2.北京科技大学新材料技术研究院,北京 100083)

根据对甲酸盐和焦磷酸盐的化学特性分析,发现它们作为完井液使用均有抑制金属腐蚀的作用[1-2]。甲酸盐与焦磷酸盐溶于水后均使水溶液呈弱碱性。其中甲酸盐的pH 值为8.0~10.0,而焦磷酸盐的pH 值约为10.5。在井下无氧的环境中,材料的腐蚀状态将直接取决于pH 值的大小。传统的高密度卤族盐水的典型pH 值为2.0~6.0(取决于卤化物的类型),因此其腐蚀性比甲酸盐和焦磷酸盐更强。甲酸盐(KCOOH、NaCOOH)和焦磷酸盐对碳酸盐/碳酸氢盐缓冲液具有较高的兼容性,因此当油管发生穿孔或泄漏,CO2溶于完井液时,缓冲体系能够维持溶液的pH 值在安全的弱碱性范围,从而缓解金属腐蚀[3-9]。而传统的高密度、基于二价卤化物(CaCl2、CaBr2、ZnBr2)的完井液则不能被缓冲,其原因是即便加入少量的碳酸盐/碳酸氢盐缓冲液也会产生沉淀而析出。相比之下碳酸盐/碳酸氢盐缓冲液在甲酸盐(KCOOH、NaCOOH)和焦磷酸盐中是可溶的,因而在大量CO2侵入的下仍能维持pH 值稳定。由此可见,甲酸盐和磷酸盐在高温区段的完井作业中均具有很大的优越性[10-12],其中甲酸盐的优越性尤为显著。考虑到经济性,甲酸盐的生产成本较高,并且其纯度受提纯工艺影响,工业生产的甲酸盐难以避免地会含有一定量的含硫杂质,而硫化物对于油层套管钢的高温耐蚀性具有十分不良的影响。以往关于甲酸盐完井液的研究大多基于分析纯甲酸盐,对于其中硫杂质影响的研究较少。此外对于甲酸盐环境的腐蚀性及材料完整性研究,均针对于甲酸钾、甲酸铯等单一体系。目前,尚未出现使用价格低廉的磷酸盐与甲酸盐复配进行完井的实例,因此对于甲酸盐-磷酸盐复配完井液的研究与表征十分关键。通过高温高压腐蚀模拟浸泡实验,结合扫描电子显微镜进行酸洗前后显微形貌观察,探究甲酸盐磷酸盐混合体系中油套管腐蚀行为及规律,从而明确了复盐中不同比例甲酸盐对于油套管腐蚀风险的影响,为油气田的现场防腐工作提供技术支持[13-14]。

1 实验方法

1.1 实验材料及溶液

实验所用材料为常用井下管柱P110 超级13Cr马氏体不锈钢和P110 碳钢,其化学成分测试结果见表1,金相组织见图1。超级13Cr 的金相组织为典型的马氏体组织,P110 碳钢为回火索氏体组织。

表1 超级13Cr马氏体不锈钢和P110碳钢的化学成分 %

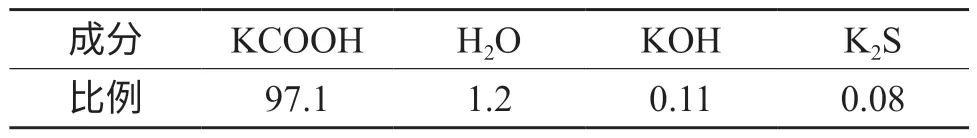

高温模拟浸泡实验采用挂片试样,其尺寸为50 mm×13 mm×3 mm(孔径为6 mm),每组实验至少选取6 个平行试样,实验前用丙酮超声波清洗除油,去离子水冲洗,酒精脱水,冷风吹干后放入干燥器中保存备用。分别配制KCOOH 溶液和K4O7P2溶液,密度均为1.3 g/cm3,其中KCOOH溶液配制时使用的是油气田现场使用的样品,样品成分如表2 所示。

图1 实验所用材料的金相组织

表2 现场用KCOOH 溶质的化学成分质量分数 (%)

将2 种溶液按照不同体积百分比进行混合,即实验溶液为3 组,第一组为KCOOH 溶液与K4O7P2溶液体积比1∶3,第二组为KCOOH 溶液与K4O7P2溶液体积比1∶1,第三组为单一1.3 g/cm3KCOOH 溶液,从而对比甲酸盐的含量对2 种材料在磷酸盐中腐蚀行为的影响。

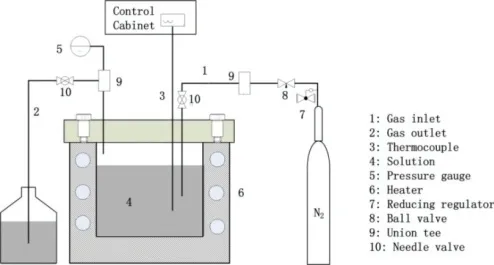

1.2 高温高压腐蚀模拟浸泡实验

高温高压腐蚀模拟实验在高温高压釜中进行,实验装置示意图如图2 所示。

图2 高温高压腐蚀模拟实验装置图

实验前,使用刻字笔将试样进行编号,测量记录挂片试样的尺寸,计算试样表面积(精确至1%),使用电子天平称重。对比模拟浸泡实验前后试样宏观和微观形貌变化。具体实验操作步骤如下。①将试样固定在试样架上,注意试样之间保持间距,互不接触,将试样架放置于反应釜中,注意试样不能接触反应釜釜壁。②参照标准ASTM G111—1997(2006)中的实验方法,按每平方厘米不少于30 mL 的标准向高温高压釜内加入一定体积的实验溶液,本次实验溶液分为3 组,然后对高温高压釜进行封装。③关闭出气阀门,缓慢向釜内通高纯N2,待压力表示数达到1 MPa 时,关闭进气阀门,保持釜内压力为1 MPa。④设定高温高压反应釜控制柜的目标温度为150 ℃,达到目标温度时记录压力值,此刻为起点,超级13Cr 进行168 h 的周期浸泡实验,P110 碳钢进行120 h 的周期浸泡实验。⑤实验结束后,待温度降至室温,泄压拆釜,留取一瓶实验后溶液,测定pH 值。

2 结果与讨论

2.1 甲酸盐对超级13Cr在磷酸盐中腐蚀行为影响

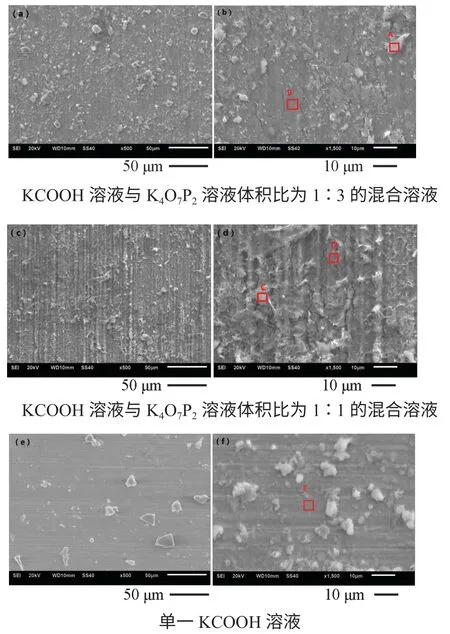

浸泡后的超级13Cr 马氏体不锈钢表面均存在黑褐色腐蚀产物,但试样表面未观察到明显的局部腐蚀。使用扫描电子显微镜进行酸洗前后试样微观形貌观察,结果如图3~图5 所示。

图3 不同甲酸盐比例溶液中超级13Cr 表面SEM 形貌

如图3 所示,超级13Cr 马氏体不锈钢在KCOOH 溶液与K4O7P2溶液体积比为1∶3 的混合溶液中浸泡168 h 后,表面出现一定的腐蚀产物,腐蚀产物膜出现龟裂,且在腐蚀产物膜外层存在不均匀的腐蚀沉积,经EDS 分析,发现腐蚀产物膜主要成分为Fe、Cr、P、S、O,而表面沉积物中富含S,且S 含量高于腐蚀产物膜,说明在表面沉积物中含有一定的硫化物,这部分的S 来源于甲酸盐溶剂,而表面沉积物除磷酸盐外还含有甲酸盐。

超级13Cr 在KCOOH 溶液与K4O7P2溶液体积比为1∶1 的混合溶液中浸泡168 h 后,表面腐蚀加剧,出现团絮状腐蚀产物沉积,而下层的腐蚀产物膜同样发生龟裂,经EDS 分析(见图4)表面沉积物和腐蚀产物膜均存在S,且含量更高,腐蚀产物外层沉积物以硫化物为主,说明在该体系中产生的硫化物更多,进一步说明S 来源于甲酸盐溶剂。

图4 不同比例甲酸盐溶液中超级13Cr 的EDS

而在单一KCOOH 溶液中,试样腐蚀较为轻微,表面产物膜较薄,主要为Cr 和Fe 的氧化物(见图5),在试样的表面形成保护膜,腐蚀不易进行,即在甲酸盐体系中,超级13Cr 的腐蚀敏感度低,对应的耐蚀性较好。试样表面存在少许沉积物,主要是甲酸盐成分和腐蚀产物混合物。

图5 不同比例甲酸盐溶液中超级13Cr 的XRD 物相分析

如图6 所示,当超级13Cr 在KCOOH 溶液与K4O7P2溶液体积比为1∶3 的混合溶液中浸泡后,表面出现斑驳的腐蚀形貌,放大后,出现腐蚀坑,即出现了点蚀;当KCOOH 溶液与K4O7P2溶液体积比为1∶1 时,酸洗后可观察到疏松孔状腐蚀,表面局部腐蚀加剧,说明该体系下试样的腐蚀更为严重;而在纯甲酸盐溶液中,酸洗后试样腐蚀轻微,有明显的打磨划痕。由此可见,当在纯甲酸盐溶液中,试样的腐蚀较上述2 种混合体系腐蚀更为轻微。

图6 不同甲酸盐比例溶液中超级13Cr 马氏体不锈钢酸洗后表面SEM 形貌

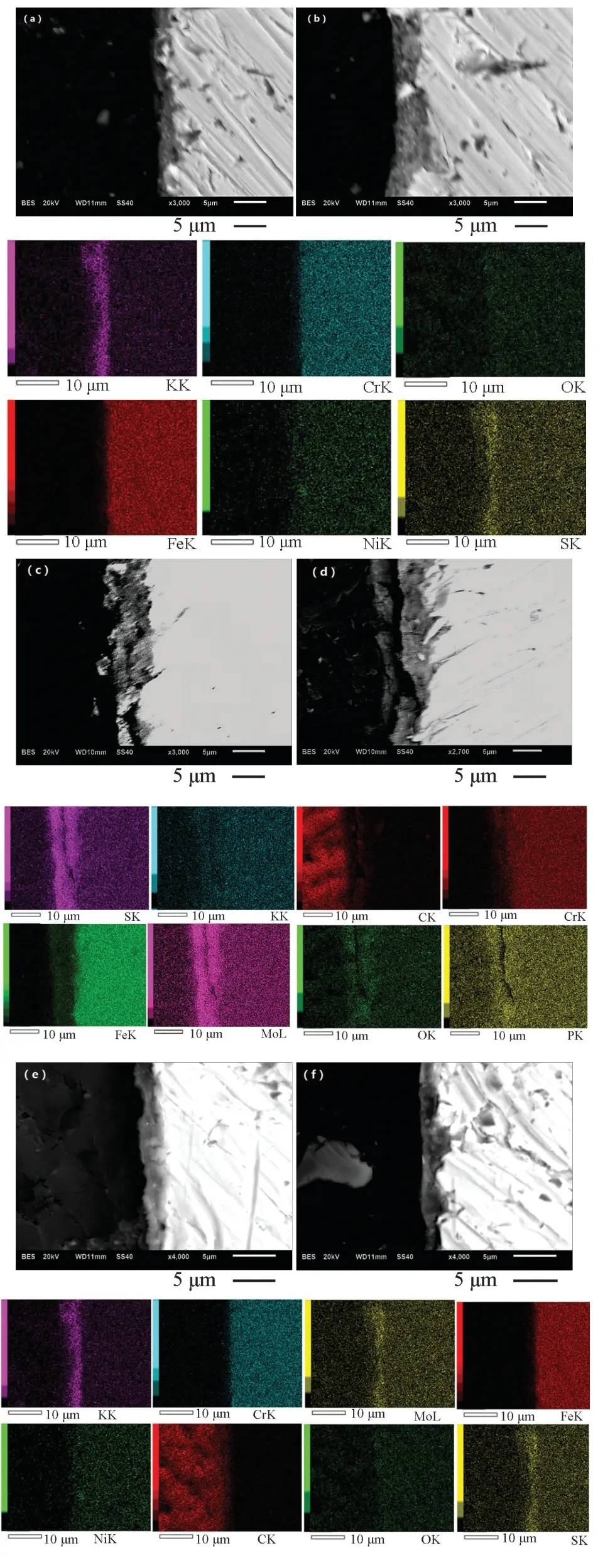

为探究超级13Cr 浸泡后腐蚀产物膜的厚度及均匀性,对试样进行封样,在扫面电子显微镜下进行截面观察,结果见图7。

图7 不同甲酸盐比例溶液中超级13Cr 马氏体不锈钢的截面形貌及能谱面扫分析

由图7 可知,当超级13Cr 在KCOOH 溶液与K4O7P2溶液体积比为1∶3 的混合溶液中浸泡后,表面腐蚀产物膜分布不均匀,其厚度约为1~3 μm,且腐蚀产物膜中S 明显富集,验证了上述结果,即该体系下腐蚀产物膜中富含S。当KCOOH溶液与K4O7P2溶液体积比为1∶1 时,腐蚀产物膜加厚,约为5 μm,在腐蚀产物膜中S 的富集更加明显,而随着甲酸盐比例的增加,产物膜中出现一定的O 富集,因此在产物中出现氧化物。结合上述表面EDS 分析可以说明,产物膜由Fe 和Cr 的氧化物组成,同时掺杂有S,而外层的沉积物中含有甲酸盐和磷酸盐的沉积;当在纯KCOOH 溶液中,腐蚀产物膜厚度减小,最大仅为1 μm,EDS 面扫发现S 富集明显,表面沉积物主要为甲酸盐成分。

2.2 甲酸盐对P110碳钢在磷酸盐中腐蚀行为影响

实验结束后,将P110 碳钢试样取出,用去离子水清洗吹干,放在干燥皿中保存。试样表面呈现灰黑色,且表面沉积不均匀物质,未发现肉眼可见的局部腐蚀。使用扫描电子显微镜观察腐蚀产物去除前后试样的显微形貌。图8 和图9 为不同体积百分比的KCOOH 溶液浸泡120 h 后P110 碳钢的显微形貌及其EDS 分析。

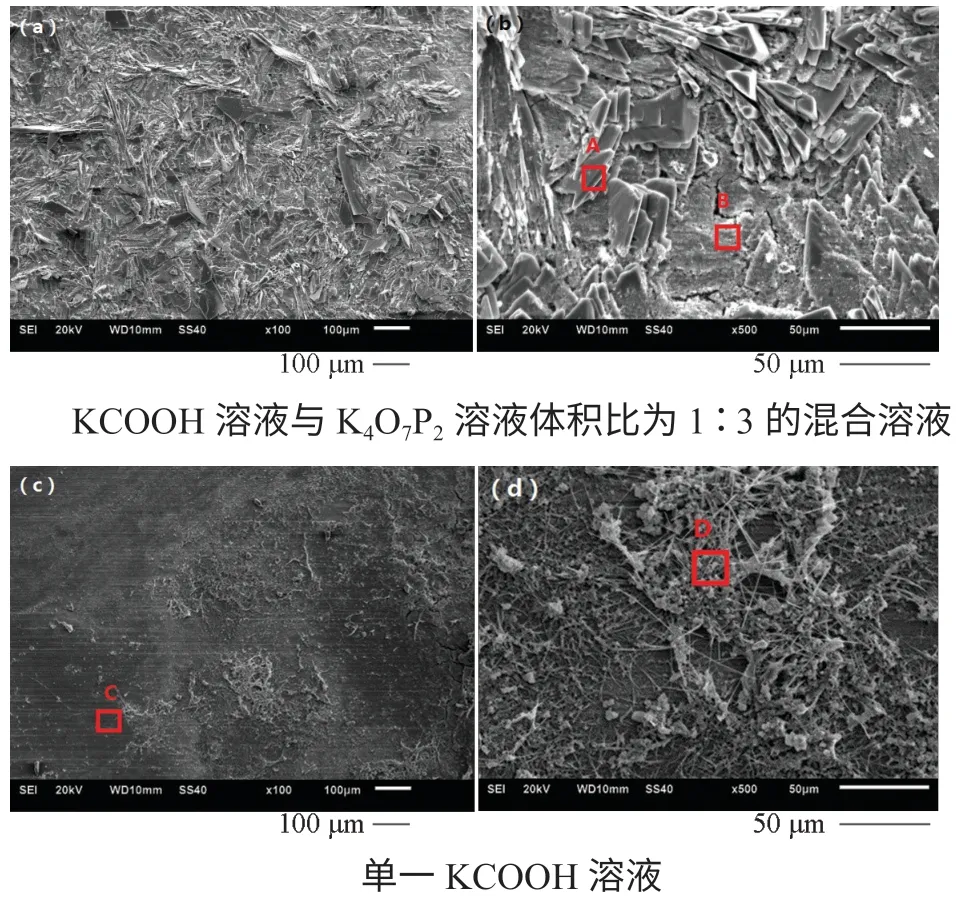

图8 不同甲酸盐比例溶液中P110 碳钢表面的SEM 形貌

当KCOOH 溶液与K4O7P2溶液体积比为1∶3时,P110 碳钢腐蚀产物膜同样发生脱水龟裂,结合EDS 分析可知,腐蚀产物膜主要元素为Fe、K、P、O,其主要成分为铁的磷酸盐和氧化物,因其脱水龟裂,这与磷酸盐膜层特征相似,而在腐蚀产物膜层外存在表面沉积物,EDS 分析可知,其组成元素为Fe、K、P、S 等,说明外层沉积物为磷酸根与钾离子和亚铁离子的复配沉积,同时混合有一定量的甲酸盐成分。

当P110 碳钢在纯KCOOH 溶液浸泡120 h 后,试样表面出现不均匀的覆盖物,整个试样呈现灰黑色,在扫描电子显微镜下可以发现腐蚀较为轻微,腐蚀产物膜外同样出现表面沉积物,结合EDS 发现,P110 碳钢腐蚀产物膜主要元素为Fe、O、K,可以知道腐蚀产物膜主要成分为Fe 的氧化物,同时在产物膜中掺杂有KCOOH 沉积盐,而腐蚀产物膜层外表面沉积物组成元素主要为Fe、K、S,沉积物中除甲酸盐外还含有Fe 的硫化物。

图9 不同甲酸盐比例溶液中P110 碳钢的EDS 分析

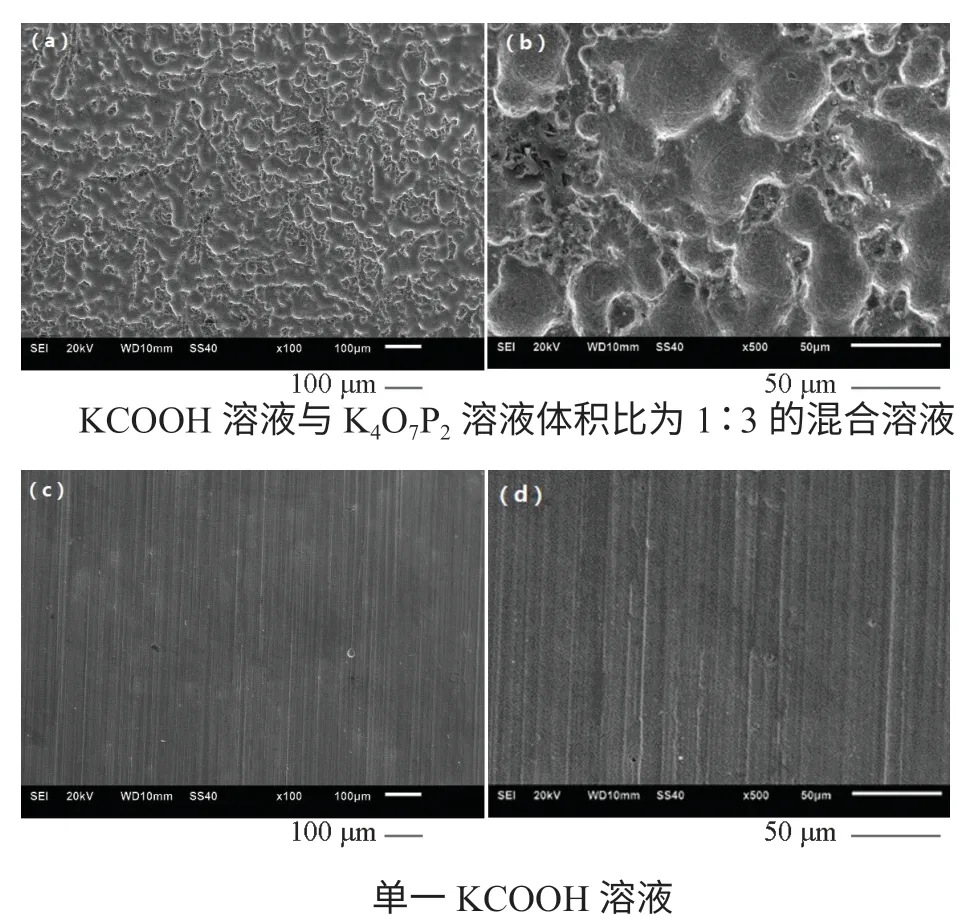

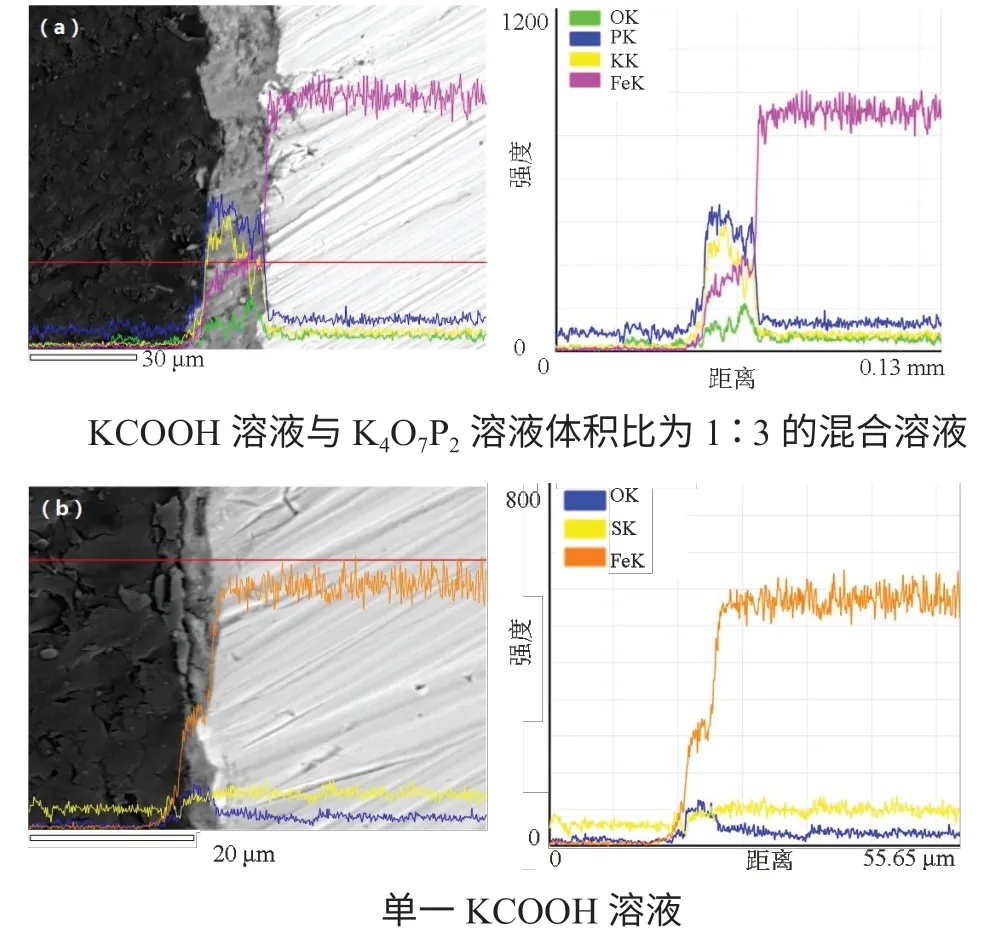

图10 为去除表面产物后P110 试样的显微形貌。当溶液为KCOOH 与K4O7P2溶液体积比为1∶3 的混合溶液时,P110 碳钢表面腐蚀严重,酸洗后呈现不平整的腐蚀形貌,而在KCOOH 溶液中腐蚀程度较小,去除表面产物后,仍可观察到明显的砂纸打磨痕迹,进一步说明P110 碳钢在纯甲酸盐环境中腐蚀程度明显低于甲酸盐和磷酸盐混合体系发生的腐蚀。为进一步明确P110 碳钢腐蚀情况,将P110 试样进行封样,使用扫描电子显微镜进行截面观察,图11 为不同体积百分比的甲酸盐溶液中试样的截面形貌及EDS 线扫分析。

图10 不同甲酸盐比例溶液中P110 碳钢酸洗后的表面形貌

可以明显观察到腐蚀程度的大小。当KCOOH溶液与K4O7P2溶液体积比为1∶3 的混合溶液时,腐蚀产物的厚度约为15~20 μm,主要成分为Fe、K、P、O,这与表面EDS 分析结果相对应,同时发现在该体系中不存在S 的富集。在纯甲酸盐环境中,腐蚀产物膜厚度明显减小,仅为2~3 μm,且在该体系下产物膜中仍然不存在明显的硫化物富集,腐蚀产物膜主要成分为Fe 的氧化物。

图11 不同甲酸盐比例溶液中P110截面形貌及EDS 线扫分析

3 结论

为探究甲酸盐替代过程中油套管钢腐蚀风险,对不同体积百分比的甲酸钾溶液实验条件下的超级13Cr 马氏体不锈钢和P110 碳钢的腐蚀行为进行了研究,具体得到的结论如下。

1.超级13Cr 马氏体不锈钢在KCOOH 溶液与K4O7P2溶液体积比为1∶3 的混合溶液时,腐蚀较为严重,表面出现局部腐蚀和产物膜中S 的富集。其中,在KCOOH 溶液与K4O7P2溶液体积比为1∶1的混合溶液中面临的腐蚀风险最大。

2.P110 碳钢在KCOOH 溶液与K4O7P2溶液体积比为1∶3 的混合溶液时,腐蚀较为严重,腐蚀产物膜厚度达到15~20 μm,而在KCOOH 溶液中腐蚀较为轻微,产物膜厚度明显减小,同时产物膜中不存在S 富集,碳钢对甲酸盐中硫化物的敏感性低于不锈钢。