**1-H*复杂井“正注、反挤、中间分流”固井技术

2020-09-18党冬红郭文猛李利军李冬沈磊马倩芸陈大沧

党冬红 ,郭文猛,李利军,李冬,沈磊,马倩芸,陈大沧

(1.渤海钻探工程有限公司第一固井分公司,河北任丘 062552;2.渤海钻探工程技术研究院,河北任丘 062552)

**1-H*井为水平井四开井身结构,二开中途完钻井深5363 m,下入φ244.5 mm 套管坐入古近系E2-3s 顶部2.47 m 的泥岩隔板层,封固新近系吉迪克组N1j 下部膏泥岩高压层及上部砂砾岩、泥岩地层,为三开钻穿古近系E2-3s 低压层创造条件。该井新近系吉迪克组N1j 膏泥岩段夹杂砂岩、白云岩的高压盐水层和漏层,地层呈“零”压力窗口状态,井下出现又漏又溢的复杂情况,边压井、边堵漏完成二开进尺,下入φ244.5 mm 技术套管,复杂的井下条件给固井带来较高难度。通过采用抗侵防窜、防漏、高韧性、抗盐水泥浆体系及“正注、反挤、中间分流”固井工艺技术,并结合使用低黏度低切力先导钻井液、冲洗型固井前置液和中间分流三凝双密度浆体结构等系列工艺措施[1],实现该层套管环空水泥环完整封固。

1 工程概况

1.1 井身结构及地质概况

**1-H*井φ339.7 mm 表层套管下深800 m,二开φ244.5 mm 技术套管下深5363 m,坐入E2-3s顶部2.47 m 的泥岩隔板层固井,封固新近系吉迪克组N1j 高压盐水层,为三开低压层钻进创造条件。二开库车组N2k 上段为砂砾岩、粉细砂岩、泥岩互层,压力系数为1.15;库车组N2k 下段、康村组N1-2k、吉迪克组N1j 上段为泥岩、粉砂岩层,吉迪克组N1j 层下段为泥岩、砂岩、膏泥岩互层,5065~5360.53 m井段存在多套高压盐水层和漏层,压力系数为1.50;井底静止温度为113.7 ℃。

1.2 钻井液体系及性能

使用KCl 聚磺钻井液体系,完钻钻井液密度为1.51 g/cm3,表观黏度为38.5 mPa·s,塑性黏度为23 mPa·s,动切力为5.5 Pa,静切力为1.0/6.5 Pa/Pa,高温高压滤失量为2.6 mL,泥饼为0.5 mm,摩擦系数为0.08,固相含量为20%,含油量为1%,含砂量为0.3%,pH 值为8.5,Cl-含量为82 172 mg/L,Ca2+含量为320 mg/L。

1.3 井下复杂情况

1)溢流层与压稳。二开钻井液密度为1.50 g/cm3,钻至井深5313 m,Cl-含量由47 260 mg/L 上升到66 960 mg/L,电导率由4.38 上升至4.84 S/m。准备地质测井,通井过程中发生井口溢流,循环排出13.2 m3密度为1.40 g/cm3混浆,Cl-含量为94 568 mg/L,钻井液密度提至1.51 g/cm3循环压井,测井完再次水侵溢流,循环压井排出31.8 m3密度为1.18~1.38 g/cm3混浆,Cl-含量为181 105 mg/L。

2)失返性井漏、堵漏与水侵。使用密度为1.51 g/cm3的钻井液,钻至井深5324.51 m 发生钻井液失返性漏失,注入40 m3配方为5%膨润土+1%NaOH+15%SMP-3+15%YA-2+3%FT-1A+0.5%THJN 堵漏液,堵漏恢复钻进,钻井过程中每趟钻均发生严重后效水侵,循环排出47.3~62.0 m3密度为1.17~1.38 g/cm3的盐水混浆。

在压井、堵漏中二开中途完钻,下入φ244.5 mm 技术套管至井深5363 m,坐入古近系E2-3s 顶部泥岩隔板层2.47 m,分级箍深度为3003.53 m。低排量开泵井下失返性漏失,间断性小排量向井底注入40 m3配方为0.5%NaOH+10%SMP-3+10%YA-2+1%THJN 堵漏胶液,并向环空吊灌密度为1.51 g/cm3的钻井液,以平衡地层压力,防井喷事故发生。封堵漏层后小排量循环,排出62.4 m3低密度混浆,混浆全部出井后,井下再次出现有进无出的失返性漏失。依据混浆密度、排出量和井下静止时间,计算地层水侵速度为0.6 m3/min,环空上窜速度为452 m/h。

2 施工技术难点

1)井底隔板层固井质量的重要性。二开吉迪克组N1j 高压层与三开古近系E2-3s 低压层之间仅有2.47 m 的泥岩隔层,膏泥岩蠕动缩径及井斜变化易造成下套管遇阻,若套管不能坐入井底隔板层,或隔板层环空水泥封固质量差,三开钻具对套管敲击会使水泥环破碎,环空封隔失效,吉迪克组N1j层的高压水窜入三开古近系E2-3s低压层井眼内,将造成地下井喷。

2)井漏对固井的影响。地层承压能力低,漏点多,钻进过程中频繁发生失返性漏失,套管到底开泵失返未能建立循环。水泥封固段长,施工动、静液柱压力高,施工存在井漏、水泥低返、地层漏封风险。

3)窄压力窗口对压稳防窜、防喷的影响。井下存在高压盐水层,地层孔隙压力高,水层活跃,环空水泥浆失重后,易发生水窜;压力窗口窄,施工过程中一旦井漏,不仅影响固井质量,且环空压力失衡诱发井喷。

4)水侵对封固质量的影响。施工过程中地层水侵入环空,盐水影响水泥浆性能,缩短水泥浆稠化时间,造成施工风险;井漏环空液柱压力降低,大量地层水快速侵入和上窜,环空水泥被盐水稀释、置换,造成水泥强度降低或大段环空无水泥,地层漏封;水泥浆失重过程中,高压地层水沿环空持续上窜形成水带和窜流通道。

4)由于核磁共振仪器成本和维护费用较高,一定程度上限制了该技术在植物科学上的应用。今后我们需要提高核磁共振仪器性能,加强技术人员的培训,以降低仪器成本,并且争取实现仪器共享,必将促进核磁共振技术在植物研究方面的进一步提高。

5)顶替效率对固井质量的影响。φ244.5 mm套管环空间隙大,套管居中度低,且井下漏失严重,固井不宜采用大排量作业,顶替效率低;施工前井下老化的钻井液和堵漏浆得不到循环处理和顶替出井,滞留井内的高黏稠钻井液及井壁虚泥饼难以驱替、清除,水泥不能与井壁或致密层泥饼良好胶结;钻井液条带和虚厚泥饼形成水泥界面窜流通道,影响环空封固质量。

3 固井技术方案

3.1 确保套管坐入井底2.47 m的泥岩隔层

下套管前,采用φ311.15 mm 钻头+630*NC560变扣接头+φ203.2 mm 钻铤×1 根+φ311.15 mm扶正器+φ203.2 mm 钻铤×1 根+φ311.15 mm 扶正器+φ203.2 mm 钻铤×10 根+NC56 公*520+φ139.7 mm WHDP×15 根+φ139.7 mm DP 的双扶钻具结构通井到底,修整井壁,并计算钻铤与φ244.5 mm 套管的刚度比,刚度比大于1 即可保证套管顺利下至井底。该井计算刚度比为1.8,套管能够顺利下至隔板层底部。

3.2 提高套管居中度

正注水泥浆封固段,每1 根套管安放扶正器1 只,并用固定环锁定扶正器位置,特别是第一根套管扶正器锁固在近浮鞋位置;其他裸眼井段每2根套管安放扶正器1 只;套管重叠封固段每3~5根套管安放扶正器1 只,确保套管居中度不小于75%,为提高顶替效率创造条件。

3.3 优化固井液结构设计

1)正注固井。施工前注入占环空段长1500 m左右的密度为1.50 g/cm3低黏度低切力先导钻井液;注入环空冲洗段长350 m 密度为1.53 g/cm3的冲洗型加重隔离液;注入密度为1.88 和1.90 g/cm3高韧性双凝防窜水泥领、尾浆,领浆返至井深5324.51 m 漏层以上200 m,尾浆封固漏层以下38.49 m 的盐水层和泥岩隔板层[2-3]。

2)分流固井。采用冲洗液+三凝双密度水泥浆的固井液结构。即:正注施工结束,打开分级箍,以低排量、低泵压将正注水泥领浆缓慢推入漏层,水泥领浆与隔离液、钻井液在漏道内混合,形成低强度水泥混浆,对漏道适度封堵,使漏层保持低承压能力,井口环空敞压状态下,建立低排量循环条件。

从分级箍注入密度为1.02 g/cm3、环空冲洗段长300 m 的冲洗液;注入井深1600 m~分级箍的1400 m 环空段长、容积量2 倍的1.55 g/cm3低密度水泥浆;注入分级箍至井底环空容积量各占一半的1.88 g/cm3快凝和缓凝水泥封固浆;实施压塞替浆作业,当1.55 g/cm3低密度水泥浆出分级箍一半,即返至井深1600 m 砂砾岩易漏层时,关闭井口环空,压漏井深5324.51 m 处漏层,使另一半密度为1.55 g/cm3的水泥浆从分级箍位置分流,做为先导浆和隔离液,最终进入井深5324.51 m 漏层,密度为1.88 g/cm3水泥两凝封固浆与正注水泥封固段对接,替浆结束,碰压关闭分级箍。三凝双密度水泥浆的液柱结构,快凝水泥浆失重状态下,既能压稳高压盐水层,又降低了环空液柱压力,控制水泥浆漏失量[4]。

3)井口反挤水泥。待分流固井密度为1.55 g/cm3的水泥胶结强度不小于7 MPa 后,从井口环空试挤,压漏水泥顶部砂砾岩地层,求取试挤排量和压力参数。向环空挤注冲洗段长300 m 密度为1.02 g/cm3的冲洗液和双密度水泥浆。水泥浆封固段1600~1000 m 井段为1.55 g/cm3的低密度水泥浆,以降低水泥浆液柱压力,控制水泥浆漏失量;1000 m~地面井段为密度1.88 g/cm3的水泥浆,以保证井口和上部井段高强度封固。当密度为1.55 g/cm3低密度水泥与分流固井水泥面对接后,停泵观察30 min,再间歇式挤注不小于20 m3密度为1.88 g/cm3的水泥浆,以确保环空水泥充满封实。

3.4 优化水泥浆体系

4 固井液体系

4.1 前置液及水泥浆配方

固井前置液和水泥浆配方如下。

1#(隔离液) 淡水+4%悬浮剂BCS-040S+2%稀释剂BCS-021+30%冲洗剂BCS-110L+0.5%消泡剂+重晶石,密度为1.53 g/cm3

2#(分流固井冲洗液) 淡水+4%BCS-040S+2%BCS-021+30%BCS-110L+0.5%消泡剂,密度为1.02 g/cm3

3#(正注水泥领浆) G 级水泥+35%硅粉+4%防窜剂降失水剂BCG-200L+3%减阻剂BCD-210L+0.9%缓凝剂BXR-200L+0.5%消泡剂G603+纤维ALF-1

4#(正注水泥尾浆) G 级水泥+35% 硅粉+4%BCG-200L+3%BCD-210L+0.4%BXR-200L+0.5%G603+纤维ALF-1

5#(中间分流固井低密度水泥浆) G 级水泥+17% 互力漂珠+4%BCG-200L+3%BCD-210L+8%微硅+0.9%BXR-200L+0.5%G603+ALF-1

6#(快凝水泥浆) G 级水泥+35% 硅粉+4%BCG-200L+3%BCD-210L+0.7%BXR-200L+0.5%G603+ALF-1

7#(缓凝水泥浆) G 级水泥+35%硅粉+4%BCG-200L+3%BCD-210L+0.3%BXR-200L+0.5%G603+ALF-1

8#(井口环空反挤低密度水泥浆) G 级水泥+17% 互力漂珠+4%BCG-200L+3%BCD-210L+8%微硅+0.4%BXR-200L+0.5%G603+ALF-1

9#(井口环空反挤高密度水泥浆) G 级水泥+4%BCG-200L+3%BCD-210L+0.1%BXR-200L+0.5%G603+ALF-1

4.2 浆体性能及评价

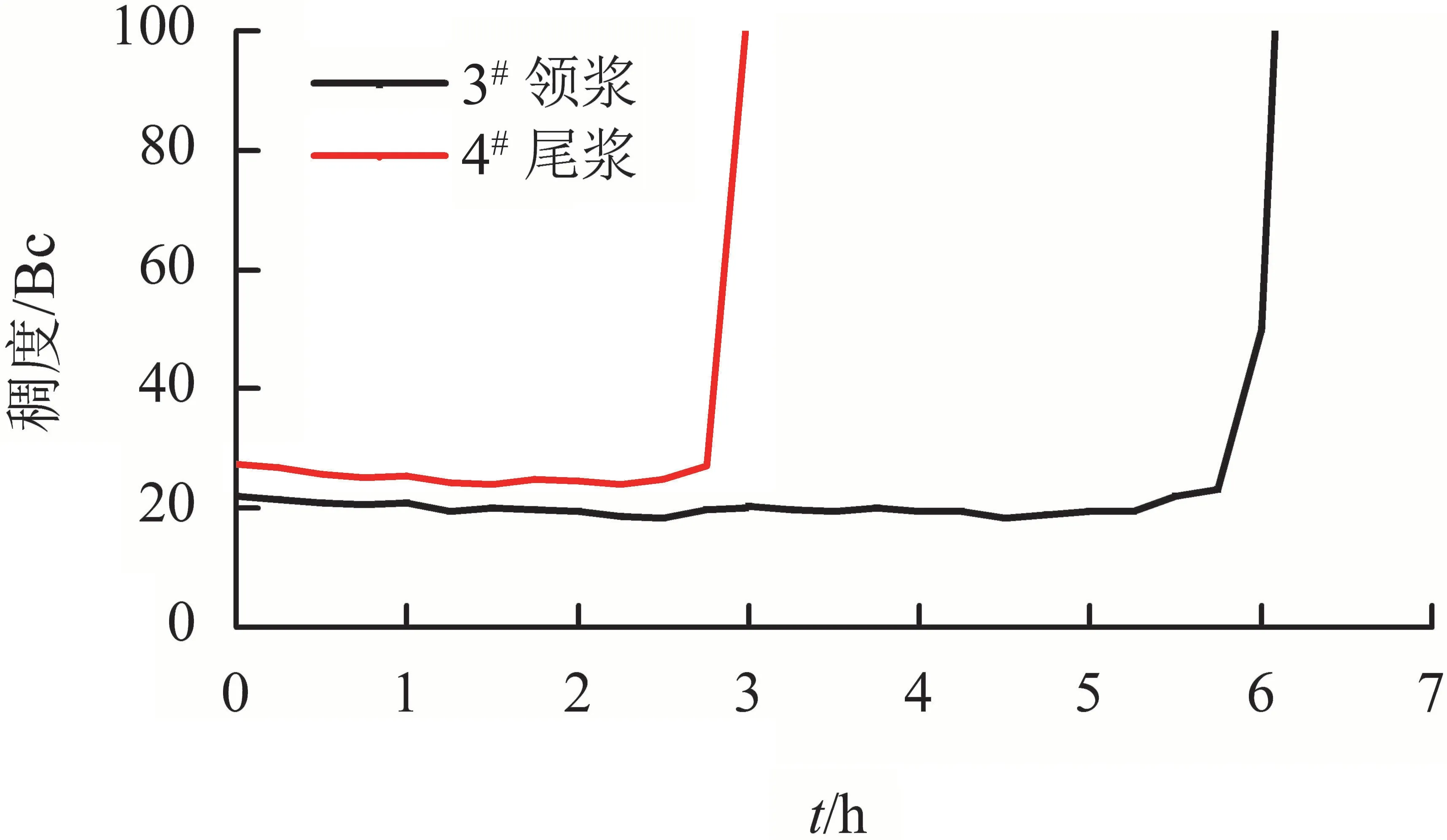

正注固井隔离液流动度为21 cm,稳定性为0.01 g/cm3。水泥浆性能见表1,正注固井水泥浆领浆和尾浆稠化曲线见图1。浆体流变性见表2。水泥浆与钻井液相容性见表3。

图1 3#、4#正注水泥浆领浆和尾浆的稠化曲线

表1 水泥浆性能

依据SY/T 5504.5—2010 标准室内检测,在2.1 MPa、80 ℃下,实验过程中的流体侵入量为0。见图2。

图2 BCG-200L 水泥浆防窜性能实验曲线

表2 浆体流变性能

从表1 和图2 中看出,浆体中的抗侵防窜降失水剂BCG-200L 具有良好的耐温抗盐降失水作用,其分子链微交联形成空间网络结构,产生较强的触变性,当浆体泵送到位由动态转为静态后,基体内迅速形成较强的黏滞力,静胶凝强度迅速增大,提高了水泥浆内部结构阻力,从而实现防止地层流体侵入的作用。

表3 相容性实验

从表3 可以看出,抗盐水泥浆体系与钻井液具有良好的相容性,确保了水泥浆不被地层盐水污染,保持施工过程中的浆体性能稳定。

1)正注固井。①施工前注入1500 m 段长的低黏度、低切力先导钻井液,充分稀释、置换高黏度堵漏胶液和滞留井下的老化钻井液,改善环空钻井液流动性;②冲洗型加重隔离液中高浓度的活性冲洗剂,充分溶解剥蚀、驱替井壁虚泥饼和可压缩层泥饼,改善环空清洁条件;③缓凝水泥领浆与隔离液及先导钻井液混合,进入5324.51 m 处漏道内,胶结形成低强度水泥石,以满足中间分流固井水泥浆上返过程中的承压能力;④利用ρ先导浆<ρ隔离液<ρ水泥领浆的密度差的浮力效应,液体间黏度、胶凝强度差的拖曳和推移机理及有效接触时间,提高环空顶替效率;⑤正注快凝水泥尾浆以“穿鞋”方式,封固井深5324.51 m 漏层以下高压水层和套管鞋处2.47 m 的泥岩隔板层,确保吉迪克组N1j 和古近系E2-3s 等2 个不同压力体系地层有效封隔[5-6]。

2)分流固井。①分级箍分流注水泥及井口环空反挤水泥固井的冲洗液,在环空紊流状态下的布朗运动,对井壁产生强力的冲刷、清洗、稀释作用;其活性剂与井壁冲撞和有效接触时,分解、溶蚀、剥离井壁虚泥饼,改善界面胶结条件。②密度为1.55 g/cm3的水泥浆返至分级箍以上1400 m 段长,封固井深1600 m~分级箍环空,降低环空液柱压力,利于井下防漏、堵漏;分流到分级箍以下的密度为1.55 g/cm3低密度水泥浆作为1.88 g/cm3封固浆的先导浆和隔离液,起到良好的驱替、隔离钻井液的作用。③由粒径0.043 mm 油井水泥、粒径为0.100~0.125 mm 漂珠和微硅等固相材料配制的密度为1.55 g/cm3水泥浆,发挥了浆体颗粒级配作用,作为上段封固浆实现了浆体的稳定性和致密性;分流到分级箍以下作为先导浆和隔离液,其大粒径漂珠对井壁虚泥饼起到了冲刷清除作用;利用粒径差在漏道内架桥堆积、水泥浆在漏道内产生较高的胶凝强度,从而胶结封堵漏层,确保密度为1.88 g/cm3的水泥封固浆与正注固井水泥对接,实现环空替净封实。④1600~5324.51 m 井段的双密度三凝水泥浆液柱结构,在水泥浆自下而上逐级稠化失重过程中,井下活跃水层始终处于压稳状态,阻止地层水向环空侵入上窜。⑤井口环空反挤密度为1.55 和1.88 g/cm3水泥浆并与分流固井水泥对接。低密度水泥浆降低环空液柱压力,减少漏失量;密度为1.88 g/cm3水泥浆强度高,良好封固套管重叠段环空。

水泥浆中的纤维网联胶织,改善水泥石韧性,提高水泥石抗冲击能力,防止钻具对水泥环鞭打震击产生裂纹,避免环空水泥环密封失效;纤维随水泥浆流动过程中对井壁起到挠动、拖曳作用,利于清除井壁虚泥饼,改善清洁井壁;纤维的网联和水泥浆胶凝作用阻止高压水层向环空侵入,减少地层水对浆体的侵入和稀释污染,避免水泥浆密度降低,强度下降;纤维随水泥浆进入漏层,发挥胶联堵漏作用,降低漏失速度,提高地层承压能力[7-8]。

5 固井施工参数及质量检测

5.1 正注水泥固井

施工前注入60 m3密度为1.50 g/cm3、黏度为37 s 的先导钻井液;施工注入14 m3密度为1.53 g/cm3的隔离液;6.5 m3密度为1.88 g/cm3的水泥领浆;12 m3密度为1.90 g/cm3的水泥尾浆;4 m3密度为1.53 g/cm3的后置液压胶塞;顶替196 m3密度为1.51 g/cm3的钻井液;碰压突增3 MPa;泄压释放二级塞开孔;关闭井口环空,反挤30 m3密度为1.51 g/cm3的钻井液,排量为7 L/s,套管压力变化0 ↗4.4 ↘0 MPa 漏道畅通,关井候凝8 h,期间每60 min 从套管内小排量正挤2~3 m3密度为1.51 g/cm3钻井液,泵压逐渐升高,开启井口环空,循环井下不漏,满足二级固井要求。

5.2 分流注水泥固井

注入10 m3密度为1.02 g/cm3的冲洗液;注81 m3密度为1.55 g/cm3的水泥浆,45 m3密度为1.88 g/cm3的快凝水泥浆,45 m3密度为1.88 g/cm3的缓凝水泥浆;用4.3 m3密度为1.88 g/cm3的水泥浆压胶塞;注4 m3密度为1.02 g/cm3的后置液;替浆8 m3时密度为1.55 g/cm3的水泥浆返至井深1600 m,关闭井口环空,继续替浆至碰压5.1 ↗22 MPa,稳压10 min 关闭分级箍。

5.3 井口环空反挤固井

注入10 m3密度为1.02 g/cm3冲洗液;注入30 m3密度为1.55 g/cm3水泥浆,注入20 m3密度为1.88 g/cm3水泥浆,停泵30 min,在稠化时间内间歇式挤注23 m3密度为1.88 g/cm3水泥浆,关闭套管头四通阀门,施工完成。

5.4 封固质量检测

井底5363~5160 m 井段封固质量优质,其他井段中等或优质。满足三开低压层钻井封固质量的要求。

6 结论

1.对于复杂井薄隔板层的不同压力体系地层固井,隔板层的有效封隔是固井的根本要求,因此采用双扶通井和合理使用套管扶正器,保证套管顺利下至井底和套管居中是实现优质封隔的前提条件。

2.对于含高压盐水层又溢又漏不能建立循环的复杂井固井,采用先导钻井液+冲洗型前置液+抗盐、抗侵、防窜水泥浆的固井液结构,有利于环空替净封实;采用正注、中间分流、井口反挤分段注水泥浆的技术措施,是实现井下压力平衡、防漏、防窜,替净封实的一种较好的固井方法。

3.水泥浆中加入纤维有利于提高漏层封堵能力,对井壁发挥冲刷挠动作用,阻止地层流体向环空侵入和上窜,并提高水泥石韧性和抗冲击能力。