高温水配制压裂液技术研究与现场应用

2020-09-18王红科刘音何武周广龙卢伟靳剑霞刘雨晨李兴宝

王红科 ,刘音,何武,周广龙,卢伟,靳剑霞,刘雨晨,李兴宝

(1.渤海钻探工程技术研究院,天津 300280;2.渤海钻探井下技术服务分公司,天津 300280;3.中国石油工程项目管理公司天津设计院,天津 300457;4.长庆油田第二采气厂,陕西榆林 716000)

浙江油田苏北盆地阜二段储层原油黏度平均为2.35 mPa·s,具有高凝固点、不含沥青质和低含硫的特点。地面原油的密度平均为0.868 g/cm3,黏度(50 ℃)平均为32.99 mPa·s,含硫量平均为0.22%,凝固点为38~43 ℃,析蜡温度为53~61 ℃;储层有效孔隙度平均为3.8%,渗透率平均为0.02 mD,具有超低渗高凝油特点。在压裂改造过程中,采用常温水配制压裂液会使油层温度降低,对原油造成冷伤害,发生不可逆的原油析蜡反应[1-2]。高温水配制热压裂液技术是解决地层冷伤害的理想手段,它是利用70 ℃的高温水配制压裂液体系,并进行目的层的压裂改造。笔者依据苏北盆地阜二段储层特征,开展了高温水配制热压裂液技术研究工作,并进行了现场试验。结果表明,该技术能有效地提高超低渗高凝油储层的压裂开采效果。

1 压裂冷伤害控制优化

苏北盆地阜二段原油属于高凝油,其凝固点为38~43 ℃、析蜡温度为53~61 ℃。分别模拟20和70 ℃的压裂液对解除地层冷伤害的影响。由此可知,压裂液温度为20 ℃时,模拟260 m 缝长条件下,离缝口125 m 范围裂缝内温度低于原油析蜡温度,原油冷伤害很难解除;当压裂液温度提高到70 ℃时,模拟260 m 缝长条件下,裂缝内温度均高于原油析蜡温度,顺利解除原油冷伤害,因此优化入井压裂液温度要大于70 ℃。

2 高温水配制瓜胶压裂液

2.1 瓜胶在高温水中的分散机理

羟丙基瓜胶在高温水中很难均匀分散,导致基液黏度降低[3],因此需要在压裂液中加入表面活性剂、温度稳定剂和分散剂等组成的复合分散稳定剂,以提高羟丙基瓜胶在热水中的分散性,形成水溶性聚合物的高温水相悬浮体系。该体系中高温水为载体,表面活性剂吸附在瓜胶的表面,控制势能,分散剂和温度稳定剂控制悬浮体系的沉降平衡,最终使悬浮液达到稳定,避免体系出现“水包粉”的现象。

1)分散剂。可用高温水配制瓜胶压裂液,但压裂液中通常需添加白油或石蜡,并加入少量极性溶剂,增加瓜胶在高温水中的分散性[4-5]。

2)表面活性剂。表面活性剂吸附在瓜胶颗粒的表面:①可降低瓜胶分子之间的亲和力,优化瓜胶与高温水接触时的初始分散度,避免瓜胶分子在热运动过程中出现结块和表面胶结现象;②可影响高温水、油和瓜胶3 者之间的相互作用,可驱离瓜胶表面的油,促进高温水分子与瓜胶充分接触,从而加速瓜胶分子的溶胀,有助于瓜胶均匀稳定地分散在高温水中[6-9]。

3)温度稳定剂。温度稳定剂在高温水中形成亚稳定的三维网络体系,可维系高温水中瓜胶的稳定,使瓜胶颗粒的沉降速率减小,从而提高高温水中瓜胶的分散性和稳定性[10-11]。

2.2 高温水配制羟丙基瓜胶压裂液配方优化

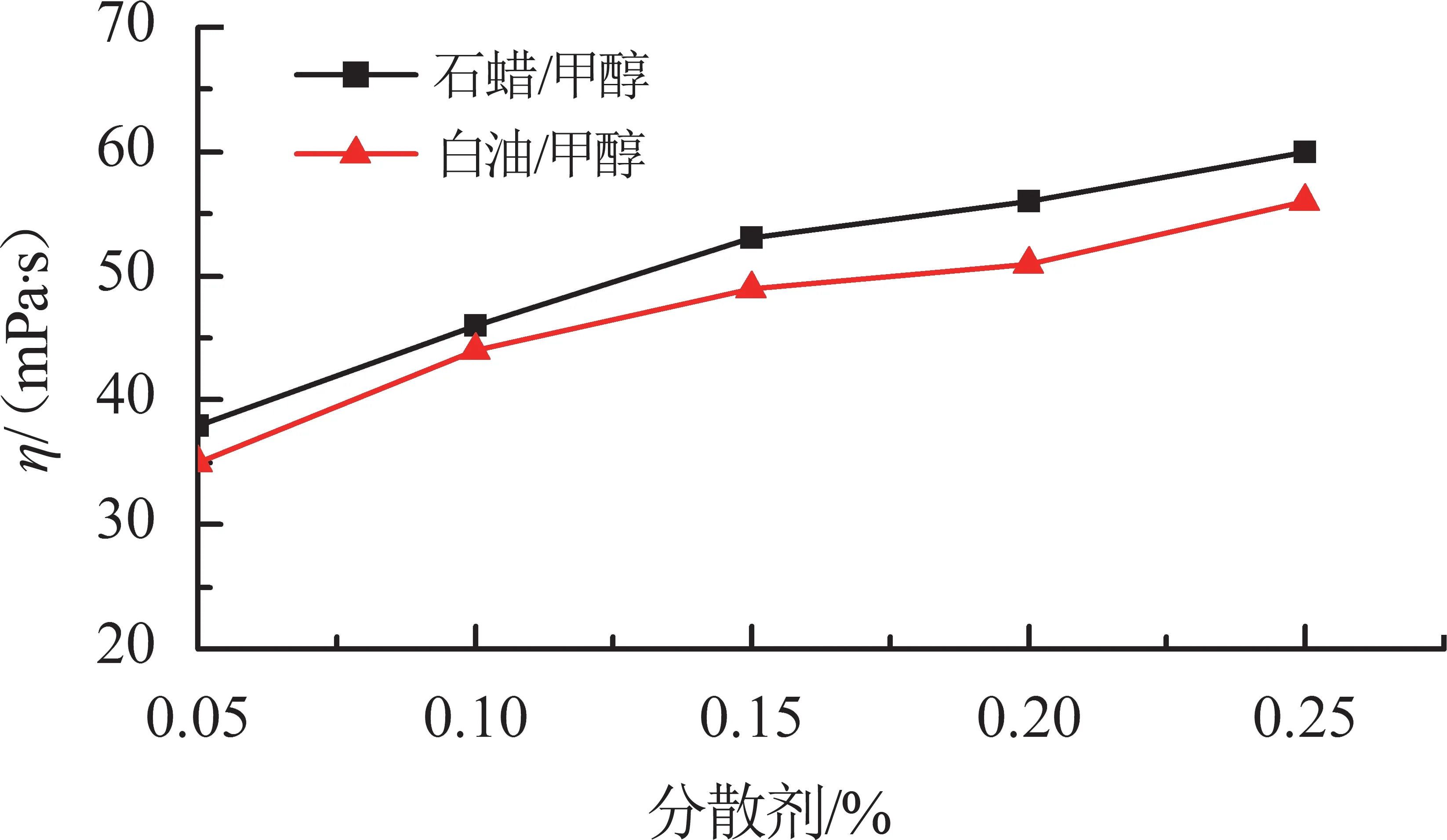

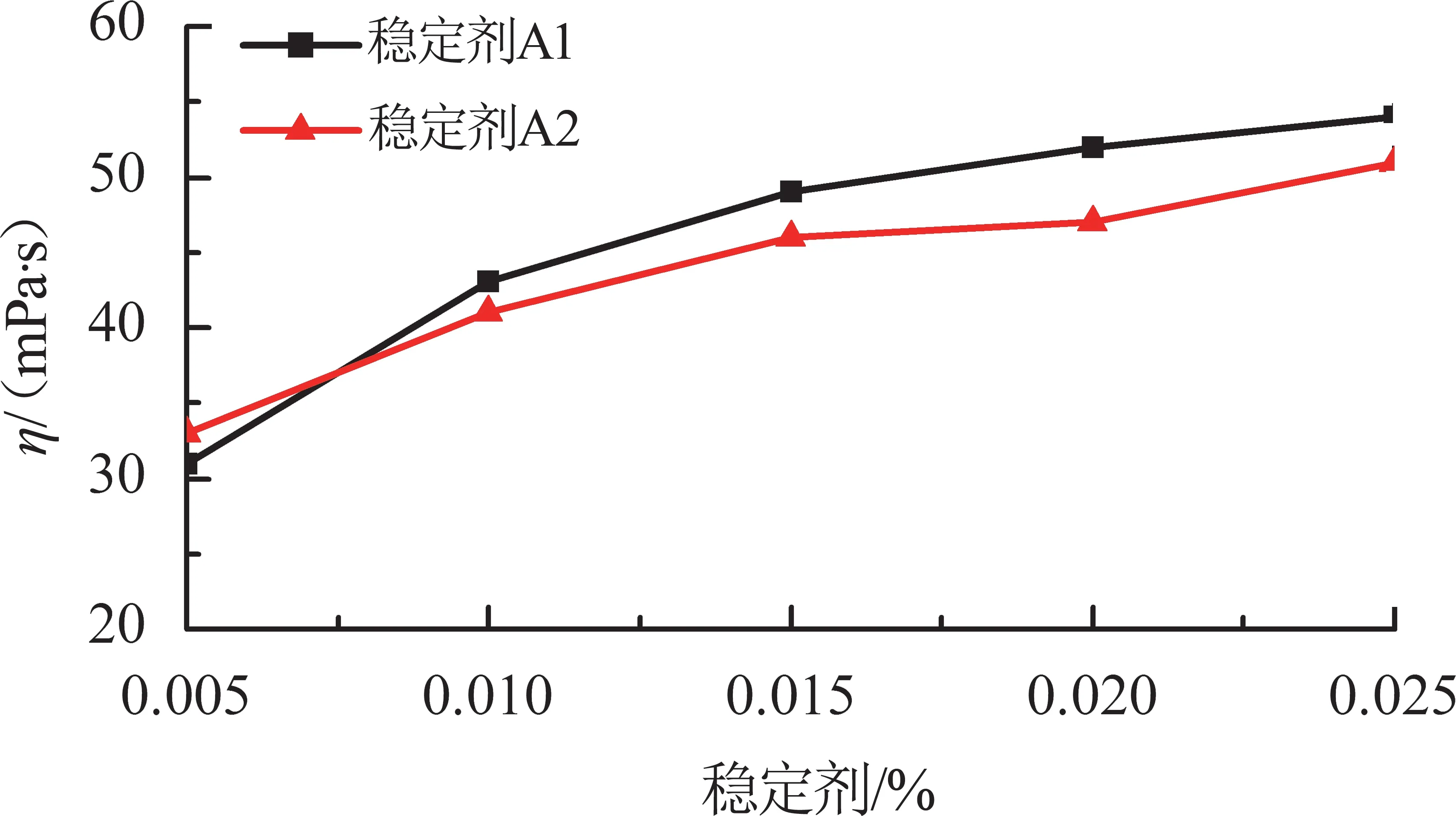

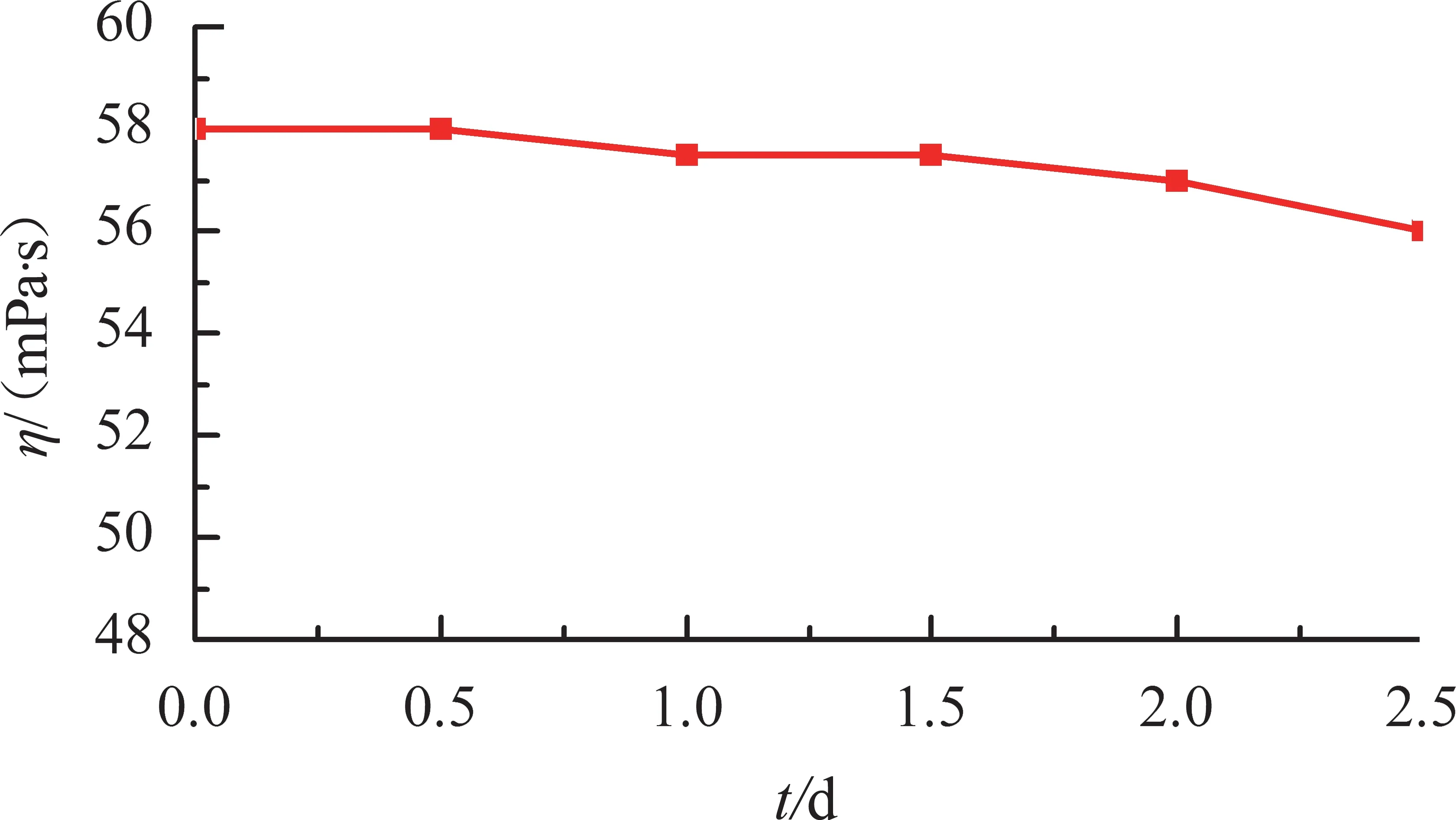

由图1 可知,基液黏度随分散剂加量的增加而增大,当加量到0.2%时,基液黏度保持在50 mPa·s 以上,石蜡/甲醇(质量比为29∶1)效果更好,加量为0.2%;由图2 可知,基液黏度随着稳定剂加量增加而增大,增加到0.02%时,基液黏度保持在50 mPa·s 以上,稳定剂A1 效果更好,加量为0.02%;由图3 可知,基液黏度随着表面活性剂加量增加而增大,加量增加到0.025%时,基液黏度保持在50 mPa·s 以上,OP-10 效果更好。因此确定分散稳定复合剂的配方为:0.2%石蜡/甲醇+0.02%稳定剂A1+0.025% OP-10。由图4可知,加入复合分散稳定剂后,基液黏度变化不大,在2.5 d 后依然可保持在55 mPa·s 左右,说明复合分散稳定剂可使羟丙基瓜胶在高温水中均匀分散,保障基液黏度。确定高温水配制瓜胶压裂液基液配方为。

0.4%羟丙基瓜胶+复合分散稳定剂+0.2%纯碱+0.5%助排剂+0.3%防膨剂+0.15%杀菌剂+高温水(交联剂为有机硼交联剂,交联比为100∶0.3)

图1 不同加量分散剂对压裂液黏度的影响

图2 不同加量稳定剂对压裂液黏度的影响

图3 不同加量表面活性剂对压裂液黏度影响

图4 加入复合分散稳定剂后基液黏度随时间的变化

2.3 高温水配制羟丙基瓜胶压裂液的性能

2.3.1 温度对压裂液表观黏度和溶胀时间的影响

由图5 可知,高温水配液温度越高,羟丙基瓜胶的表观黏度值越低。这是因为高温水溶胀破坏了羟丙基瓜胶的部分糖链基团,加速了部分羟丙基瓜胶发生了团簇现象,导致部分瓜胶未充分释放其黏度,因此高温水配液温度越高,羟丙基瓜胶的表观黏度反而越低。高温水配液时温度越高,羟丙基瓜胶溶胀时间越短,这是因为高温水加快了瓜胶分子间的热运动和碰撞速度,使得瓜胶基团溶解速度提高了。虽然瓜胶分子的溶胀速度快、溶胀时间短,但是高温水配液过程中加速了瓜胶分子间的相互碰撞,对释放黏度是不利的,因此高温水配液溶胀瓜胶时应该加一些分散剂来抑制团簇的生成。

2.3.2 高温水配液中温度对羟丙基瓜胶压裂液剪切黏度的影响

由图6 可知,常温水配制压裂液时,随配液水温度的升高,羟丙基瓜胶压裂液的剪切黏度逐渐降低。这是因为剪切黏度是液体分子内摩擦的量度,配液水温度越高,带来的分子热运动速度越高,剪切应力不变的情况下,剪切黏度自然会降低[12]。

图6 高温水配液温度对羟丙基瓜胶剪切黏度的影响

2.3.3 温度对压裂液悬砂时间的影响

由图7 可知,随温度的升高,悬砂时间变短,这是因为配液温度越高,分子热运动速度越高,剪切黏度会降低,液体黏度是悬浮砂子的关键因素,黏度高,砂子悬浮时间就长,反之,悬浮砂子时间就短。可知,配液温度太高,不利于悬砂。由于悬砂时间短,很容易在近井筒地带造成近井脱砂现象。但在70 ℃时,悬砂时间保持在40 min 左右,能够满足现场施工需求[13]。

图7 高温水配液温度对羟丙基瓜胶压裂液悬砂时间的影响

2.3.4 温度对压裂液破胶性能的影响

考察高温水配液时温度对羟丙基瓜胶压裂液破胶性能的影响,结果见表1。由表1 可知,常温水和高温水配制压裂液时,羟丙基瓜胶压裂液的破胶黏度均在2.35 mPa·s 左右,符合压裂施工要求,高温水配液时温度对破胶黏度无不利影响;破胶残渣都小于350 mg/L,符合压裂施工中的较低残渣要求,说明高温水配制压裂液体系不会对裂缝和导流通道造成二次污染。从破胶残渣值来看,高温水配制压裂液的破胶残渣略小于常温水配制压裂液的残渣,说明高温水配制压裂液返排液的返排率可能会高一些,减少了残渣残留在地层;采用常温水和高温水配液时,羟丙基瓜胶压裂液的岩心伤害率均小于30%,从岩心伤害率的数值上看,高温水配液对岩心无不利影响[14]。

表1 温度对压裂液破胶性能的影响

2.3.5 温度对压裂液破胶液表面张力和界面张力的影响

高温水配液时,分子热运动会加剧,动能增强,分子间引力减弱,从而使液体分子内部到表面所需要的能量减少,温度升高与表面层相邻的两相密度差变小,因此,表面张力会随着温度的升高而减小;液体与液体相互接触所需要的能量就越少,因此界面张力也会随着温度的升高而减小。但是由于高温水配液使羟丙基瓜胶溶胀,使瓜胶分子部分键断掉,其分子量也会下降,导致表面张力和界面会相应地增加。由图8 可知,即使是80 ℃高温水配制压裂液,其破胶液表面张力依然保持在26 mN/m 左右,界面张力保持在0.65 mN/m,满足现场施工要求[15]。

图8 高温水配液温度对羟丙基瓜胶压裂液破胶液表面张力和界面张力的影响

2.3.6 高温水配制压裂液耐温耐剪切性能

预测阜二段地层温度为110 ℃,考察了高温水配制的羟丙基瓜胶压裂液耐温耐剪切性能,结果见图9。可知,常温水和70 ℃热水配制的羟丙基瓜胶压裂液在分别剪切100 min 后,常温水配制压裂液黏度略高于70 ℃热水配制的压裂液黏度,但均大于50 mPa·s,达到标准要求,满足现场施工[15]。

图9 70 ℃热水配制羟丙基瓜胶压裂液流变曲线

3 现场试验

采用70 ℃高温水配制压裂液技术对苏北盆地吉X 井35#层进行压裂施工,现场准备2 个600 m3可保温软体罐,用来储备高温水,现场按设计完成加砂,压后产油量为6.8 m3/d,是常温水配制压裂液压后产油量的2 倍,高温水配液降低了储层冷伤害,压裂效果良好,见图10。

图10 苏北盆地吉X 井35#层现场施工曲线

4 结论

1.苏北盆地阜二段储层原油具有高凝固点、不含沥青质、低含硫的特点,常温水配制压裂液易发生原油析蜡反应,造成储层冷伤害,影响压裂效果,采用高温水配制压裂液技术可避免储层冷伤害,提高压裂开采效果。

2.通过对瓜胶在高温水中分散机理的研究,分析了高温水配液时,温度对瓜胶压裂液表观黏度、溶胀时间、剪切黏度、悬砂时间、破胶液黏度、岩心伤害等性能影响,形成了高温水配制压裂液技术,现场施工采用70 ℃高温水配制压裂液,施工顺利,压后产油量为6.8 m3/d,是常温水配制压裂液压后产油量的2 倍,增产效果良好。