菠萝采摘机械手结构设计与试验

2020-09-18马兴灶连海山弓满锋陈昊龙廖广贤邓梓轩

马兴灶,连海山,弓满锋,陈昊龙,廖广贤,邓梓轩

岭南师范学院机电工程学院,广东 湛江 524048

菠萝在我国主要集中种植在广东雷州半岛、海南岛东部和西北部,其种植面积和产量是仅次于香蕉和芒果的第三大水果。然而菠萝采摘高峰期仅有半个月左右,在农村劳动力日益减少、人工成本高、效率低的当下,果农对菠萝采收机械化需求十分迫切。

迄今为止,国内外学者针对苹果[1-4]、草莓[5-7]、葡萄[8,9]、柑橘[10-12]等水果采摘机械化已有大量的研究,特别是欧美、日本等发达国家,由于起步研究较早,其果园机械化水平较高,技术相对成熟。但在菠萝采摘方面,国内外相关研究并不多,学者们从菠萝采摘方案[13,14]、采摘机械结构设计[15,16]、田间运输[17,18]和果实识别[19,20]等方面,对菠萝机械化采摘进行了相关的研究。夏红梅等[21]提出一种由1R2P 串联机构和球面2 自由度冗余驱动并联机构串联组成的混联构型菠萝采摘方案,给出了这两种机构的位置正反解,并应用ADMAS 软件进行运动轨迹规划和仿真分析,验证了该方案设计的合理性。李斌等[19,20]基于单目视觉和双目视觉,分别研究了菠萝果实识别的方法,通过田间试验验证了该方法可有效识别菠萝果实,研究结果为菠萝采摘机器人视觉系统的开发提供参考依据。王海峰等[14]设计了一种菠萝采摘机械手,确定抓取、旋转掰断菠萝的方案,并开发了控制系统,试验结果表明该机构和控制系统能够实现对菠萝的采摘,确定手部旋转机构的旋转角度为180°,抓取时间为21~24 s。张俊昌[22]完成了菠萝自动采摘机械的结构设计,并对菠萝采摘装置的运动轨迹进行了优化分析,初步确定了采摘装置的旋转速度与拖拉机前行速度,通过对菠萝自动采摘机进行了虚拟样机仿真分析,确定出旋转釆摘机构的转速为100 r/min,前行速度范围为1.25 m/s~1.75 m/s。然而,现有公开的菠萝采摘装备的机械结构主要存在:1)机械爪抓取菠萝受力不均匀,2)剪切或切割定位不准,从而导致抓取不稳、损伤菠萝果实等问题,限制了菠萝采摘机械的应用推广。

因此,本研究基于菠萝的物性特征和生长特点,提出一种先抓取后掰断菠萝果柄的菠萝采摘方案,进而对机械手关键部件展开结构设计和受力分析,并探讨各结构设计的合理性,最后通过田间采摘试验进行验证,研究结果为全自动菠萝采摘装备关键结构和动力参数设计提供参考依据。

1 机械手工作原理

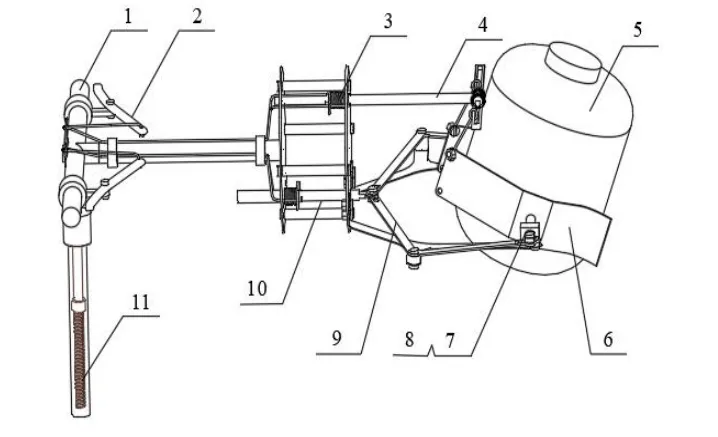

由于菠萝植株连接菠萝果实的果柄很脆,且采摘时需避免对生长在菠萝果实下方的侧芽(果苗)的伤害。为此,本研究效仿果农掰断菠萝果柄的采摘方式,确定了机械手抓取菠萝和掰断菠萝果柄的采摘方案,并利用三维设计软件UG 进行结构设计,如图1 所示,整体结构主要包括:手柄部件、抓取部件、拉杆部件和推杆部件。

图1 机械手整体结构Fig.1 Overall structure of manipulator

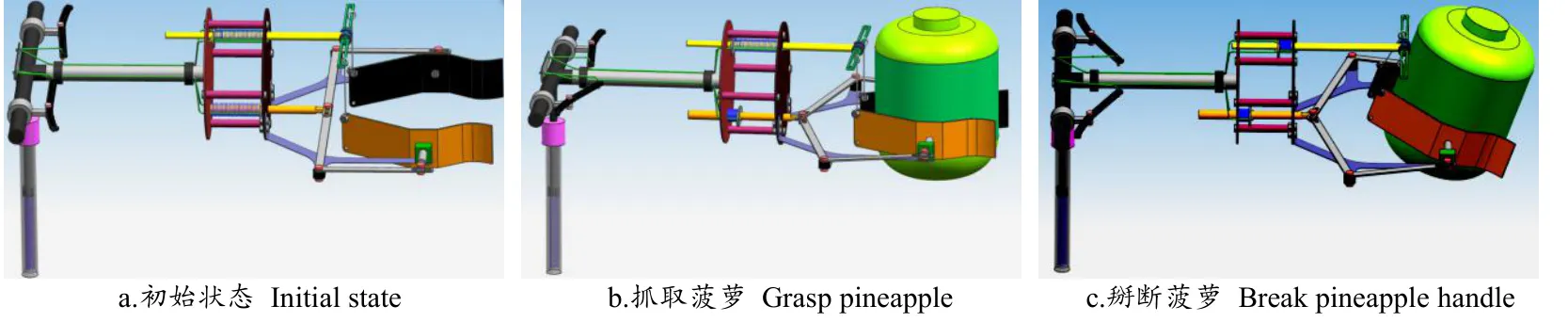

机械手可安装于专用的田间采摘车或随身装备上,果农移动机械手到菠萝附近,根据菠萝生长高度,压缩调整弹簧适应采摘高度,推动机械手并利用机械爪前端导向结构,把菠萝导入机械爪中,然后用左手握紧左手柄,拉杆部件动作,L 型杆推动连杆沿导向滑块向菠萝中心平动,带动两侧机械爪抓取菠萝,从而保证菠萝与机械爪接触面受力均匀;接下来用右手握紧右手柄,驱动推杆部件推动菠萝,使菠萝发生翻转,实现掰断菠萝果柄,克服了传统剪切/切割方式定位不准,损伤菠萝果实的问题;最后移动机械手至装载筐,利用复位弹簧使拉杆部件和推杆部件复位,把采摘下来的菠萝放置于装载筐,完成菠萝采摘作业,机械手工作流程如图2 所示。

图2 菠萝采摘流程图Fig.2 Flowchart of pineapple picking

2 机械手关键结构设计

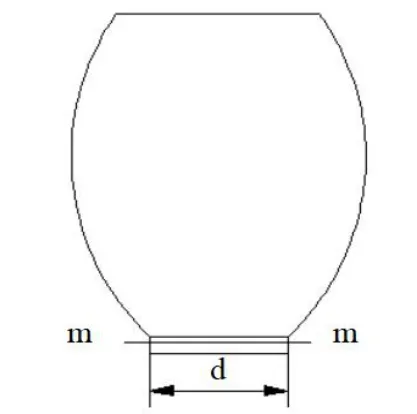

菠萝形状呈椭圆柱状,如图3 所示,其物性参数参考文献[22],菠萝的纵径φ为:195 mm~251 mm,横径φ为:157 mm~228 mm,与果实连接处的果柄直径d和连接力Fq分别为:30 mm~60 mm 和28.96 N~32.81 N,菠萝质量m 为:1.15 kg~1.28 kg。

图3 菠萝果实Fig.3 Pineapple

2.1 机械手结构设计

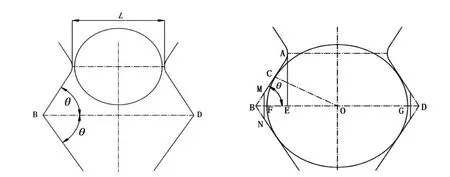

图4 机械爪结构Fig.4 Structure of mechanical claw

为克服定位不准,保证机械手准确抓取菠萝,必须考虑采摘机械手的结构尺寸满足以下两个条件:1)机械爪开度L大于菠萝横径φ;2)当抓取最小直径菠萝时,机械爪间不能出现干涉。机械爪的张角取θ=60°,开度为L由菠萝最大横径φmax决定,由图4 可知,机械爪结构存在如式(1)-式(3)的几何关系,菠萝半径R=φ/2=loc。

当φmax=250 mm 时,机械爪单端设计长度lAB不小于lBCmax,约为72 mm,为保证抓紧可靠性,lAB取80 mm。而机械爪的运动行程可由计算机械手抓紧过程lBD之间的距离变化确定,初始状态为lBD=2lBE+L;抓紧状态为l′BD=2lOB=2R/sinθ。

取L≈φmax=250 mm,当菠萝横径为φmax=250 mm 时,机械爪的最小行程为:Δlmin=lBD-l′BD=42 mm;当菠萝横径为φmin=150 mm 时,机械爪的最大行程为:Δlmax=lBD-l′BD=157 mm,此时,菠萝离顶点B的距离最小,即lBF=lOB-R≈12 mm。为设计成旋转平台,同时减少连杆运动行程,以B 点向内平移10 mm,由此确定了机械手连杆lJK(如图6 所示)的设计长度不小于:lJKmin=Δlmax/2-10=68.5 mm,取整为70 mm。而机械爪其他尺寸长度为lAM≈60 mm,lMN≈35 mm。

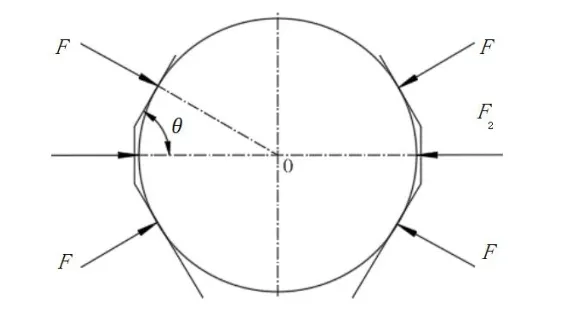

2.2 机械手抓紧力估算

当机械手抓紧菠萝时,机械爪上各受力点对菠萝的作用力都为F,水平合力分别为F1,F2,取菠萝重为G=mg,机械爪表面贴一层橡胶,菠萝表面与橡胶之间的摩擦系数为μ,沿作用点垂直向上的摩擦力为f,菠萝受力情况如图5 所示。

图5 抓取菠萝受力分析Fig.5 Force analysis of grasping pineapple

由平衡关系可得:F1=F2=2Fsinθ,f=μF,为保证抓紧菠萝,需满足:4f≥G,则可得:

式中:F1,F2为机械爪水平合力,N;F为机械爪与菠萝接触点的作用力,N;μ为菠萝表面与橡胶之间的摩擦系数;f为菠萝接触点表面与橡胶之间的摩檫力,N;G为菠萝重力,N;m为菠萝重量,kg。

当菠萝的质量为m=2 kg 时,取摩擦系数μ=0.6,即可得F1≥14.4 N,为保证夹取菠萝的可靠性,取安全系数τ=1.5,即将F1放大1.5 倍并取整为22 N。

2.3 拉杆拉力估算

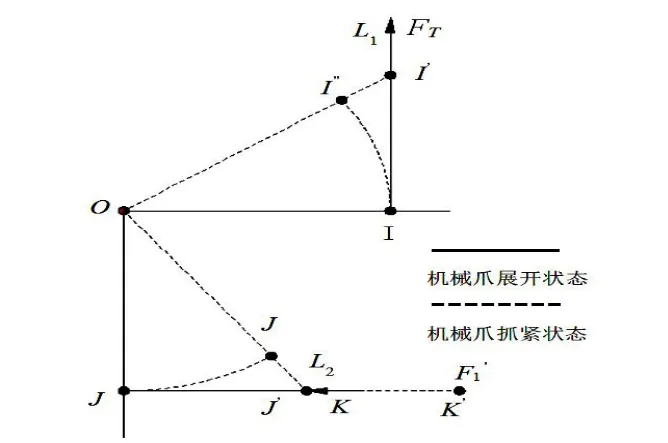

考虑机械爪两侧L 型杆是对称结构,本研究选其中一侧进行受力分析,由图6 所示L 型杆运动轨迹及受力情况可知,要使机械手可靠地抓取菠萝,必须有足够的拉力FT,由于L 型杆绕O 点旋转,以O 点为中心,则须满足式(5):FT·lOI≥F1′·lOJ(5)

即:FT≥F1′·lOJ/lOI(6)

式中:FT为拉杆承受的拉力,N;F1′为机械爪对连杆的反作用力,N;lOI,lOJ分别为FT和F1′在L 型杆上的力臂,mm。

图6 L型杆运动轨迹及受力分析Fig.6 Motion trajectory and force analysis of L type rod

F1、F1′与是作用力与反作用力的关系,大小相等,方向相反,本研究取拉杆行程(参考成人手掌握紧行程)lII′=50 mm,lOI长度等于连杆长度lJK、导向块宽度W和机械爪最大展开距离lBD/2 之和约为240 mm,由于三角形ΔOII′和ΔOJJ′相似,由式(6)可以求得lOJ的长度约为346 mm。由此可得:FT≥31.7 N,约为3.2 kg,远小于成人握力,满足设计要求。而L 型杆两个腰型槽的长度分别为:L1≥lI′Iʺ=lOI′-lOI≈5.2 mm;L2≥lJ′Jʺ=lOJ′-lOJ≈7 mm,都取为10 mm。

2.4 掰断果柄推力估算

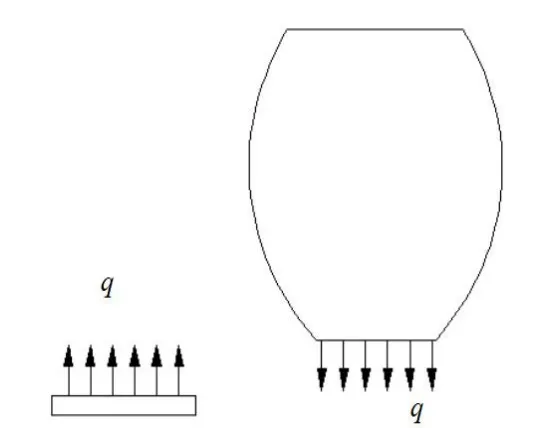

本研究效仿果农掰断菠萝果实与果柄连接的采摘方法,对菠萝果实受力模型进行简化分析,菠萝果实与果柄相连,用m-m 截面截开,如图7 所示,其内部受力如图8 所示,菠萝果实与果柄的连接力Fq可简化了均布应力q的合力,即:Fq=q·S,S为果实与果柄连接端的面积,S=πd2/4,其中d为果柄直径,mm。

图7 菠萝果柄受力截面Fig.7 Force cross section of pineapple handle

图8 菠萝果柄内部受力图Fig.8 Internal force of pineapple handle

图9 掰断菠萝果柄受力图Fig.9 9Force diagram of breaking pineapple handle

由于掰断菠萝果柄时,机械爪可以绕连杆旋转,在此假设机械爪抓紧菠萝仅为保持其竖直,则掰断时菠萝受力如图9 所示。当推杆推动菠萝翻转时,假定菠萝树干不动,则菠萝将绕O′点翻转,此时对O′点求矩,为保证菠萝顺利从树干掰断,则需满足式(7):

式中:Fp为推杆推动菠萝的推力,N;h为推力作用点到菠萝果柄的距离,mm;Fq为菠萝果实与果柄的连接力,N。

取推杆作用于菠萝的位置与果柄连接处的距离h=100 mm,根据菠萝的物特性,取果柄直径dmax=60 mm,连接力取Fqmax=32 N,菠萝质量取m=2 kg,代入式(9),可得Fp≥15.6 N,为保证采摘可靠性,取安全系数τ=1.5,则推杆推力Fp的大小为23.4 N,约为2.4 kg,远小于成人握力,满足设计要求。

3 试验结果与分析

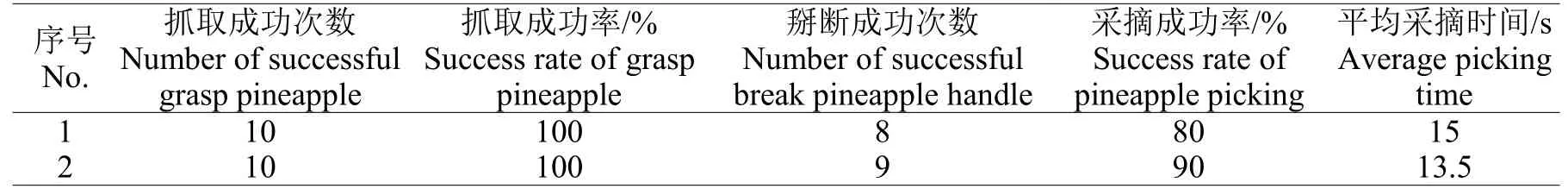

为验证菠萝采摘机械手结构设计的合理性和工作的可靠性,在广东省湛江市雷州县进行田间菠萝采摘试验,如图10 所示,试验过程如下:将菠萝采摘机械手移动到菠萝树附近,向前移动机械手,由导向结构把菠萝导入机械爪中心,握紧左手柄,机械爪抓取菠萝,握紧右手柄,推杆向前推动菠萝,从而掰断菠萝果柄,完成菠萝采摘作业。试验总共进行了两组,每组采摘10 次,试验结果如表1 所示。

图10 采摘现场Fig.10 Picking site

表1 菠萝采摘试验结果Table 1 Test results of pineapple picking

由表1 试验结果可以看出,本机械手可以按设计要求完成采摘作业,抓取成功率为100%,采摘成功率在80%以上,平均采摘时间最短为13.5 s。同时,由于机械手前端做了导向弧形设计,保证了菠萝采摘过程中不受机械手损伤。而造成采摘成功率未达到100%的原因,可能在于菠萝树并不是刚体且有一定的柔性,在掰断果柄过程中,菠萝果柄连接处并不像理论分析的理想状态,连接处会出现位移和柔性变形,对于个体小的菠萝来说,本研究设计的推杆行程就偏小了,从而导致不能完全掰断菠萝果柄,为保证菠萝采摘成功率,需增加推杆行程,并适当降低推杆作用点高度。

3 讨论

本研究仅完成了菠萝采摘机械手设计,即执行机构,验证了采摘方案可行性和机械结构设计的可靠性,然而田间采摘成功率仍不够理想,造成采摘成功率未达到100%的原因在于菠萝树并不是刚体且有一定的柔性,在掰断果柄过程中,菠萝果柄连接处并不像理论分析的理想状态,连接处会出现位移和柔性变形,对于个体小的菠萝来说,本研究设计的推杆行程就偏小了,导致不能完全掰断菠萝果柄,后续将对推杆进行改进,并引入有限元分析方法,对机械手整体结构进行优化设计,提高机械手采摘适应范围。同时,由于本机械手是纯机械采摘作业,克服了田间供电难问题,可与休闲农业结合,将机械手直接安装于专用的采摘车或随身装备上,增强采摘人员体验感和采摘趣味性;而未来重点研究方向是结合工业控制方法、机器视觉和图像处理技术,研究全自动菠萝采摘机械装备,具有一定的推广应用前景。

4 结论

(1)效仿果农掰断菠萝的采摘方式和自行车刹车系统,提出先抓取后掰断菠萝果柄的采摘方案;

(2)完成了菠萝采摘机械手总体结构设计,并对其关键零件进行结构设计和受力分析,实现了机械爪抓取菠萝各接触点受力均匀;同时,确定抓取菠萝和掰断菠萝果柄的拉力和推力分别为31.7 N和23.4 N,远小于成人手握力,满足设计要求;

(3)菠萝采摘试验中,抓取成功率为100%,采摘成功率80%以上,平均采摘时间最短为13.5 s。