母线槽插座结构装置设计探讨*

2020-09-17张小英

张小英

(天水长城控制电器有限责任公司,甘肃 天水 741025)

0 引 言

随着国民经济的蓬勃发展,电力需求不断旺盛,母线槽产品使用领域不断扩大,母线槽主要用于:第一是在工业厂房、船舶厂、石油、化工、冶金、煤矿、电厂等大型传统行业的低压供电系统,作为主要输配电设备;第二是近年来兴起的房地产建筑行业中,作为高层住宅、大型商场、学校、医院、体育场等建筑场合的输配电设备。母线槽产品在如此广泛的应用领域中作为输配电设备,常常需要从主干线上分配输出不同电流,来满足不同用电回路的需要,这一功能的实现通常使用插入式馈电分接单元来实现,那么插座结构装置成为馈电分接单元能否安全可靠实现这一功能的关键。

现有的母线槽插座结构装置,有些插座底座与插件压制成一体式,全部带有三相五线制导电夹,体积大,需要加工模具数量多,安装复杂,不能根据输出电流的大小及母线槽线制灵活选择插件大小和数量,成本高;有些母线槽插座结构装置在分接单元插接时,因没有安装推进、定位、固定装置,导致插接费力、插接不到位、槽体与分接单元固定不牢固等;有些母线槽插件插脚与槽体导体的接触方式的设计上存在问题,导致插接点容易松动、接触电阻大、温升提高、插拔寿命短;有些母线槽插座结构装置插接头插入时,缺少导入定位绝缘装置,也会引起插脚头插入错位或插入点爬电距离不够引起故障等不安全因素。

综述市场上现有母线槽插座结构装置存在的问题,研究设计一种新型母线槽的插座结构装置,通过对绝缘底座、相线插件、固定器、绝缘插口器的优化设计,使分接单元使用时更加安全可靠。

1 概 述

1.1 母线槽插座结构装置的构成

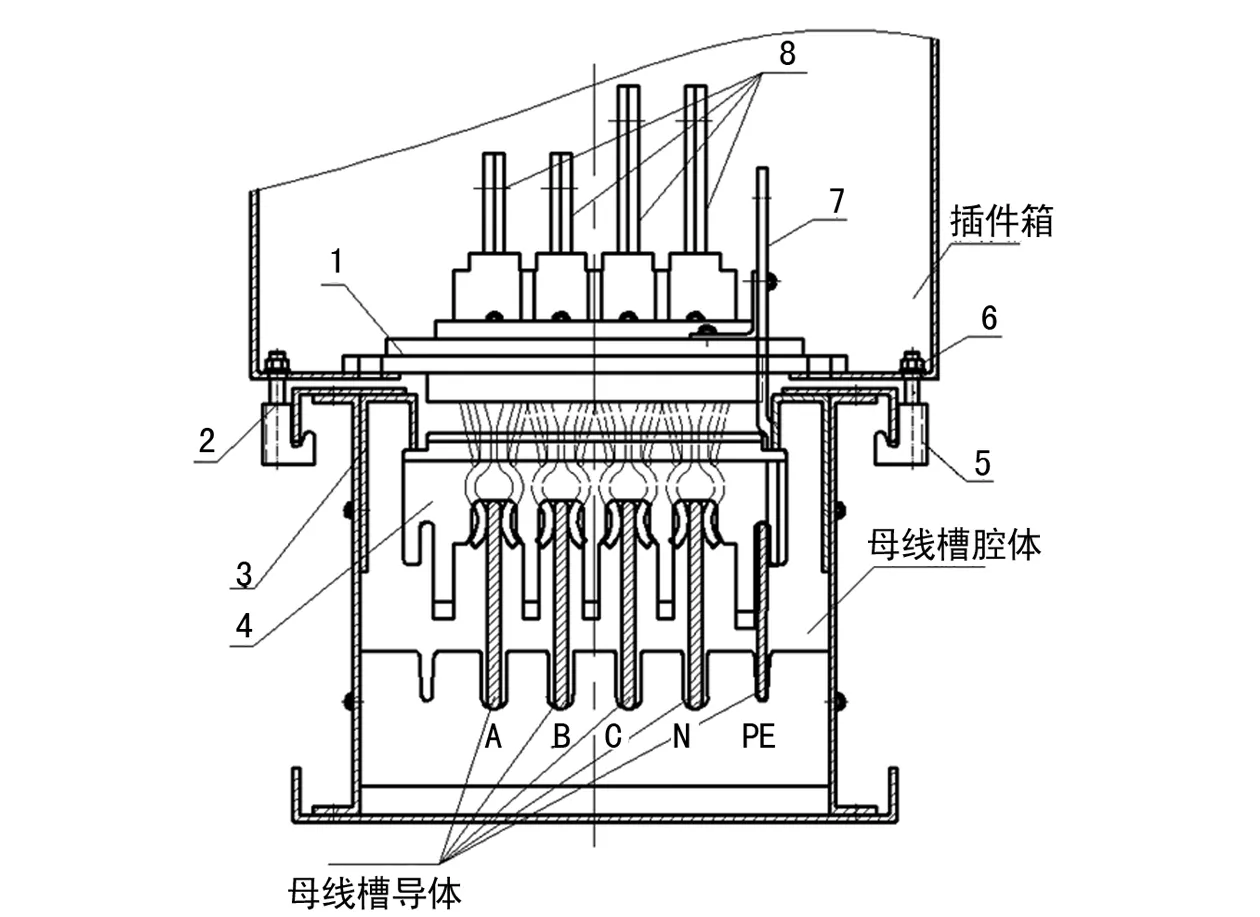

在母线槽作为输配电设备的导电回路中,母线槽插座结构装置是一种从母线槽直线干线单元上,分接单元导电部件插脚头与母线槽导体之间通过插拔连接的接触方式,实现输出分配电流时需要的一种插座结构装置,主要由安装在分接单元插件箱外壳底部的插座部件、固定器、安装在母线槽腔体内插口部位的绝缘插口器、插口器固定支架等组成,主要组成部分见图1。

图1 母线槽插座结构装置的结构示意图1.插座部件 2.固定器 3.插口器固定支架 4.绝缘插口器 5.固定器挂钩 6.安装孔螺母 7.PE线插件 8.相线插件

1.2 母线槽插座结构装置的主要技术参数

额定电压:AC400 V、AC690 V;额定电流:20 A、40 A、63 A、100 A、160 A、250 A、400 A、630 A;线制:三相三线制、三相四线制、三相五线制;频率:50 Hz;插拔寿命:50次;温升:≤70 K。

2 母线槽插座结构装置的设计

2.1 插座部件的设计

插座部件是插座结构装置的关键部件,主要由插件绝缘底座、相线插件和PE线插件组成。

2.1.1 插件绝缘底座

插件绝缘底座采用DMC玻璃纤维模塑料,由模具一次压制成型。绝缘底座设计了四个相线插件安装孔及PE线插件安装孔,这五个安2装孔的中心点按A、B、C、N、PE相的次序错位式设计成倒W形,解决了插件安装空间小的问题,增大插入点之间的间距。绝缘底座插件安装孔排布示意图见图2。

图2 绝缘底座插件安装孔排布示意图

母线槽导体相间距只有20 mm,进行这种相邻相间插入点错开设计后,A相与B相左右相间距还是20 mm,但是A相与B相中心点纵向间距设计成82 mm,这样五个插入点的横向隔相(A相与C相、B相与N相、N相与PE相之间)间距成40 mm,纵向间距成82 mm,使插入点的电气间隙和爬电距离远大于标准要求的8 mm和12 mm的数值,提高了插座装置的安全性能。

2.1.2 相线插件

相线插件是母线槽插座结构装置中直接与母线槽导体进行插接实现电接触的部件,设计是否合理直接影响插座结构装置的性能与使用安全。

(1) 影响插件性能的因素

母线槽插座结构装置在长期使用过程中,插接点容易发热而引起故障,发热的原因主要是电流流过接触点时在接触电阻上的热损耗。为了使插座结构装置设计更加完善、安全可靠,应使接触电阻尽可能小,尽可能使接触电阻有一个稳定的数值,为此来分析影响接触电阻的诸多因素。

接触电阻的计算公式:

(1)

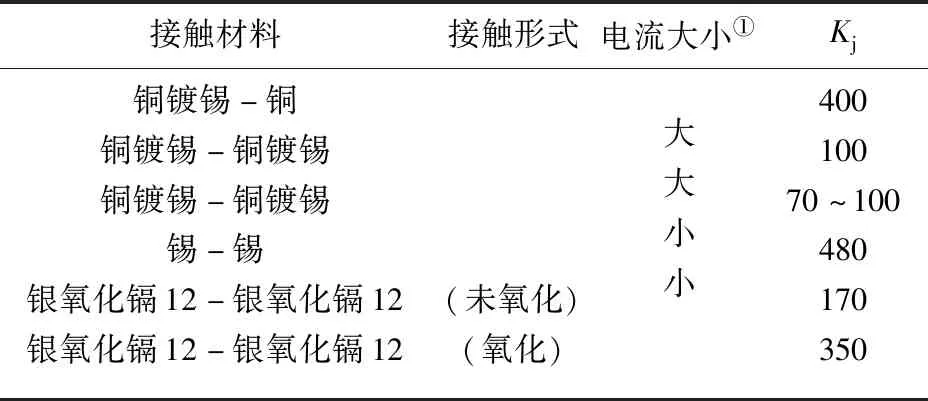

式中:F为接触压力(N);Rj为接触电阻(μΩ);m为与接触形式有关的系数,从数据表中查出查的(0.7~0.8);Kj为与接触材料、表面情况、接触方式有关的系数(Kj=100)见表1。

表1 材料的Kj值

接触电阻由收缩电阻和膜电阻两部分电阻组成。收缩电阻与材料的电阻率成正比,与材料的布氏硬度HB平方根成正比,与压力F和接触点数n的平方根成反比;膜电阻主要是与接触导体的金属表面形成的尘埃膜、吸附膜、无极膜有关。影响接触电阻的因素:

① 接触压力 根据接触电阻的计算公式可知,增加接触压力可以使接触电阻减小,其原因是可以增加接触点的有效接触面积以及有效地抑制表面膜的产生,前者可以使收缩电阻减小,后者可以使膜电阻减小,当增大接触压力F时,在接触点压强超过一定的值,可使接触表面气体分子层等吸附膜减小到2~3个分子层,当超过材料屈服点强度时,产生塑性变形,表面膜被压碎,使接触电阻迅速下降,并得到较为稳定的值。

② 接触形式 接触形式分为,点接触、线接触和面接触,点接触的接触点数少,收缩电阻大,但接触点的压强大,膜电阻小,适合小电流的继电器触头等;面接触的接触点数多,收缩电阻小,但膜电阻大,适合固定连接的接触形式;线接触的接触电阻介于两者之间,在可分式接触中,一般采用线接触。

③ 材料性质 选材料从减小收缩电阻和膜电阻综合考虑,即材料的物理性质,包括电导率、材料的机械强度及硬度,材料的化学性质,材料表面是否会快速形成氧化膜等。

除以上几个主要因素外,还与接触面的加工情况、接触处面周围介质状况等因素有关。

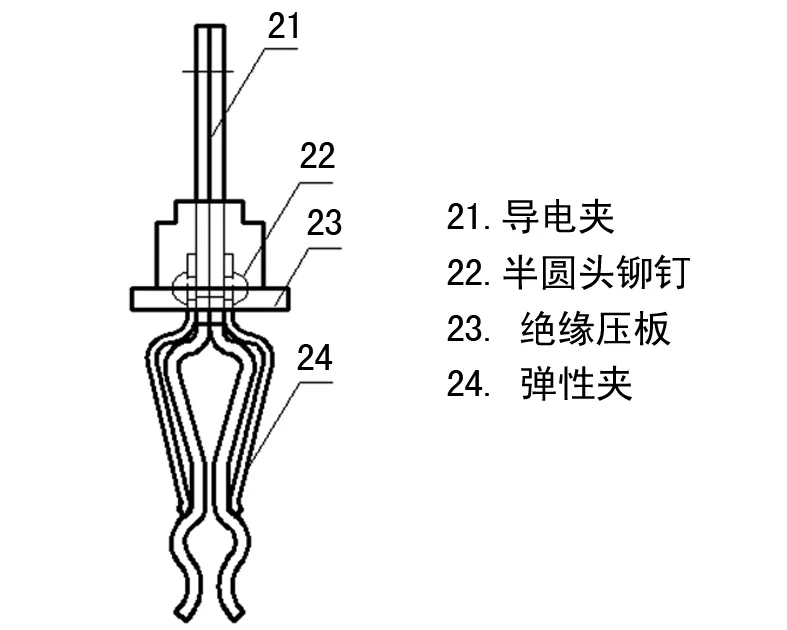

(2) 相线插件结构

相线插件由导电夹、弹性夹、绝缘压板、圆头铆钉组成,相线插件结构示意图见图3。

图3 相线插件结构示意图

(3) 接触压力最大的导电夹插脚头设计

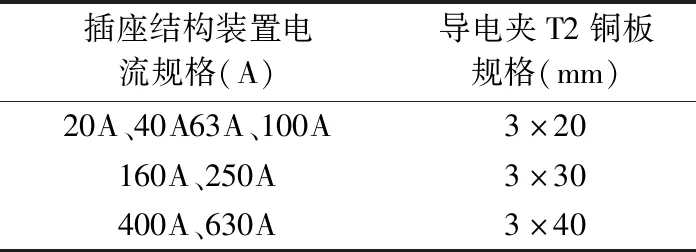

导电夹采用3 mm厚的T2铜排冲压成型,导电夹插脚头设计成S形,共两件,成左右对称,在插脚外设计了对称的两件65Mn弹簧钢弹性夹,使用圆头铆钉铆接后卡入绝缘压板的限位槽内,形成一个强有力的大夹子。插脚头插入母线槽导体上时,形成双面搭接,对称S形插脚头和弹性夹保证插入点足够的接触压力,减小接触电阻,降低接触点温升。导电夹铜排不同的规格对应插座结构装置不同的电流等级,插座结构装置规格从表2选取。

表2 插座结构装置规格与导电夹规格对照表

(4) 线性接触形式

市场上大多插座结构装置的插脚头设计成直线形面对面的搭接形式,这种设计增大了接触面积,但试验证明,对从母线槽系统干线单元通过插接形式输出电流的插座结构装置,线性接触的接触电阻最小,因此对称S形插接头与母线槽导体的接触接近线性接触。

(5) 导电夹材料的选择及表面处理

铜的导电率、机械强度、硬度、价格在母线槽供配电系统中为最优良最常用的导体材料,但铜表面容易形成氧化膜,即CuO或Cu2O,铜的电阻率为1.75×10-8Ω·m,CuO的电阻率为2×108Ω·m,Cu2O的电阻率为5×108Ω·m,所以一旦铜表面被氧化,接触电阻就会迅速剧增几十倍至几百倍,插件插脚头接触处发热,当接触表面温度大于70~80℃时,氧化便剧烈起来,并使接触电阻剧增,其结果导致插座进一步发热甚至被破坏。为防止接触面氧化而引起故障,对导电夹插脚头进行浸锡或镀银处理。

(6) 导电夹插接头表面粗糙度及周围环境

接触表面粗糙度对接触电阻也有一定的影响,插座结构的接触方式属线接触,一般通过接触点的电流大于20A,为保证更多的接触点,将插接头表面的粗糙度设计成Ra1.6。同时为了减小接触电阻中膜电阻的形成,尽量减少周围介质对接触点的腐蚀,在加工制造插座结构装置过程中,尽量保持周围环境清洁,保持插脚头不受油污、尘埃及化学侵蚀,为避免母线槽插口处导体接触良好,要在加工、运输、存放、安装过程做好防尘防护。

2.2 固定器设计

固定器由螺杆和挂钩两部分组成,螺杆一端穿过分接单元插件箱外壳底部的安装孔,用螺母固定;挂钩一端卡入母线槽盖板的弯边上,插座装置插件插入时,紧固螺杆一端螺母,插件插脚头逐步插入到位,同时将分接单元和母线槽固定成一个整体,起到推进、定位、固定作用。在系统长期运行过程中,由于母线槽系统自身运行时产生电动力,或者线路发生故障时产生冲击电流引起的电动力,如果固定不牢固,插座装置插入点会出现松动或者移位,引起插入点发热、甚至烧毁引起故障。

2.3 绝缘插口器设计

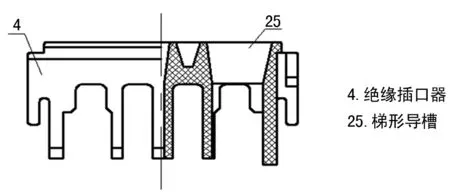

绝缘插口器采用绝缘性能好、机械强度高的玻璃纤维膜DMC一次压制成型,插口器不分电流大小,适用不同电流等级母线槽使用,通用性强,安装方便,成本低。四个插入口导槽设计成梯形,插入点母线槽导体包围在绝缘梯形导槽腔内,插件容易导入,避免误插,安全可靠。绝缘插口器结构示意图见图4。

图4 绝缘插口器结构示意图

3 母线槽插座结构装置的具体实施方式

将四个固定器先安装在分接单元插件箱底部外固定架上,插座部件用螺钉固定在分接单元插件箱外壳的底部,绝缘插口器卡入母线槽插口位置腔体内的导体上,再使用插口器固定支架压紧固定在母线槽侧板上。当分接单元插件箱插入插口时,先松开固定器一端螺栓侧的螺母,转动挂钩,使母线槽盖板弯边卡入挂钩内。这时用力推压插件箱,相线插件、PE线插件插脚头通过绝缘插口器梯形导槽与母线槽腔体内的导体搭接,实现电接触。插件箱插入插口时,由于插脚头及弹簧钢弹性夹的反作用力,当插件装置电流较大时,比较费力,不容易插接到位,因此推压的同时缓慢紧固固定器的安装螺母,使插件箱底部与母线槽盖板完全贴平,紧固固定器,当紧固力矩达到6 N·m时,插脚头与母线槽导体搭接按计算尺寸接触到位,插接箱与母线槽固体成一个整体,实现安全输出所需要的电流。

4 结 语

(1) 插脚头设计成对称S形,实现了导电夹与母线槽导体能够形成线性接触的接触方式;插件插脚头外侧对称铆压65Mn锰钢的弹性夹,增大接触压力;导电夹材料选用优质铜,接触点导体表面进行了浸锡或镀银处理,减小材料的Kj值,这几项技术(专利技术)的应用,大大减小了插件插入点的接触电阻,降低插入点温升,解决了母线槽插座装置插入点容易发热烧毁这一技术难题。

(2) 成倒W形的插件绝缘底座错位安装技术及使用梯形导槽的绝缘插口器安全导入导电夹的技术,解决了因母线槽导体相间距太小,导致的插入点电气间隙不够的问题,使插座装置使用更加安全可靠。

(3) 独立插件设计,易于维修更换,使插座装置根据需要选择选择大小、数量,降低分接单元制造成本。

(4) 固定器的设计,对分接单元起到了推进、固定定位作用,解决了分接单元插入时费力,使用过程出现插入点松动而引起发热的问题。