装药结构对灭火弹灭火剂抛撒影响研究*

2020-09-17梁增友邓德志王明广梁福地孙楠楠

朱 聪,梁增友,邓德志,王明广,梁福地,孙楠楠

(中北大学机电工程学院, 太原 030051)

0 引言

灭火弹爆炸抛撒具有灭火效率高、使用距离远、成本低的优势。炸药爆炸瞬间会产生冲击波,形成高压气体冲击可燃物,破坏燃烧条件,有灭火效果;其次炸药爆炸抛撒使灭火介质与燃烧物发生作用,进一步提高灭火效能。

目前国内对灭火弹的研究很多,桂潜波等[1]分析了灭火剂爆炸抛撒的3个阶段,研究了灭火剂的爆炸抛撒半径;赵瑞成等[2]研究了不同的比药量和灭火剂质量对中心抛撒炸药的影响;陈玉昆等[3]研究了不同的灭火弹弹体形状和中心装药结构对灭火剂抛撒作用的影响。相对而言,对灭火弹装药结构的研究较少。而在灭火弹的爆炸抛撒过程中,不同的装药结构能改变药柱爆轰传播的方向,使爆炸产物有利分布或扩散,进而实现对灭火剂抛撒方向的有效控制。文中使用有限元分析软件对灭火弹战斗部爆炸及灭火剂的抛撒过程进行数值模拟,研究不同装药结构对灭火剂抛撒作用的影响,为实际灭火弹的进一步设计提供依据。

1 灭火弹物理模型的建立

1.1 基础条件及假设

首先建立灭火弹战斗部模型,主要由超细干粉灭火剂、装药和壳体组成。为了便于仿真分析,需要对模型进行简化[4]:

1)爆轰在理想状态下瞬时完成,不考虑周围环境的影响;

2)忽略空气阻力的影响;

3)设计战斗部模型为圆柱体,为了提高计算效率,只建立1/4模型进行模拟;

4)超细干粉灭火剂材质选用密度相当的土壤材料替代。

1.2 材料模型参数

在进行显示动力学分析时,物质的状态方程决定物质的各种状态变化和状态函数之间的关系,材料的本构模型决定试验模拟效果是否贴近实际。

灭火弹仿真实验中将空气视作理想气体,主要针对装药、弹丸壳体和土壤进行选择。装药部分选取 TNT炸药[5],采用高能炸药模型和JWL状态方程描述爆炸产物随时间的变化规律,JWL状态方程一般形式如式(1)所示。

(1)

式中:P为压力;V为相对比容;E为单位体积的内能;A、B、R1、R2、ω为材料参数。

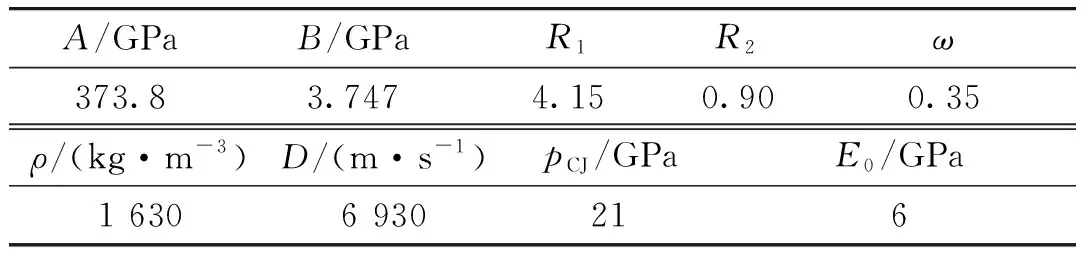

TNT炸药的JWL状态方程参数如表1所示。

表1 TNT炸药的JWL状态方程参数

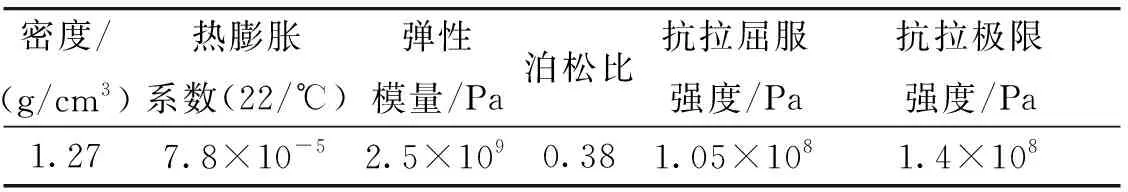

弹丸壳体材料选择ABS塑料,材料参数如表2所示。

表2 ABS塑料弹丸壳体的材料参数

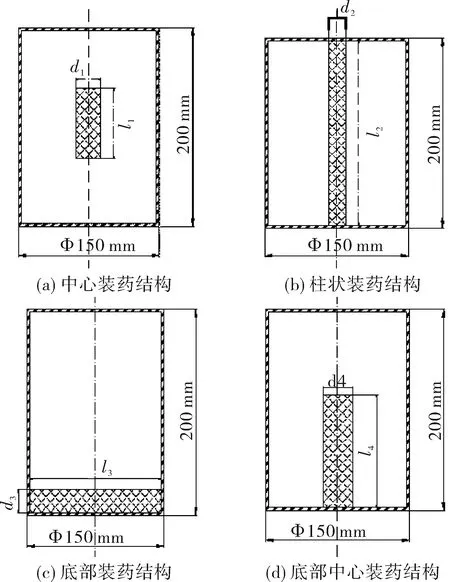

土壤采用SOIL_AND_FOAM_FAILURE模型,本构模型参数如表3所示。

表3 土壤的本构模型参数

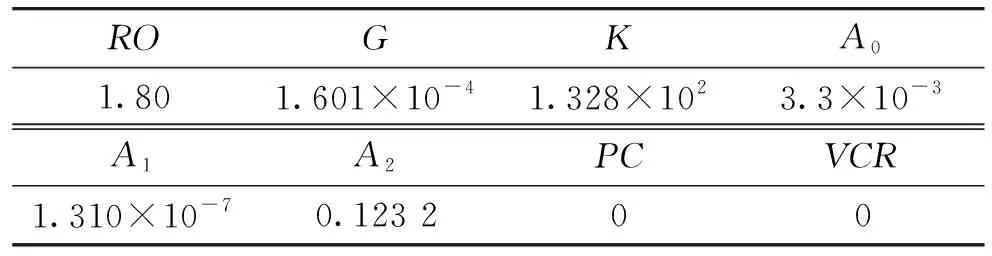

1.3 弹体爆轰结构有限元模型建立

如图1所示为4种不同装药结构灭火弹战斗部模型结构简图,模型结构尺寸为Φ150 mm×200 mm,外壳为长圆柱形,因为使用ABS塑料作为弹丸壳体,所以设置其厚度为3 mm。其中d1和l1表示中心装药的直径和高度,d2和l2表示柱状装药的直径和高度,d3和l3表示底部装药的直径和高度,d4和l4表示底部中心装药的直径和高度。根据相关资料[6]显示,灭火弹理想的比药量在2%左右,因此文中选取比药量为2%进行数值模拟。为便于分析比较,建立有限元模型时,采用相同的壳体模型、装药、干粉灭火剂来统一划分网格,通过改变部分单元材料模型的方法,改变装药结构。因此建立的4个有限元模型除了装药结构不同以外,其他参数均相同,装药选择TNT炸药,保持装药量和比药量不变,建立有限元分析模型。

图1 不同装药结构灭火弹战斗部结构简图

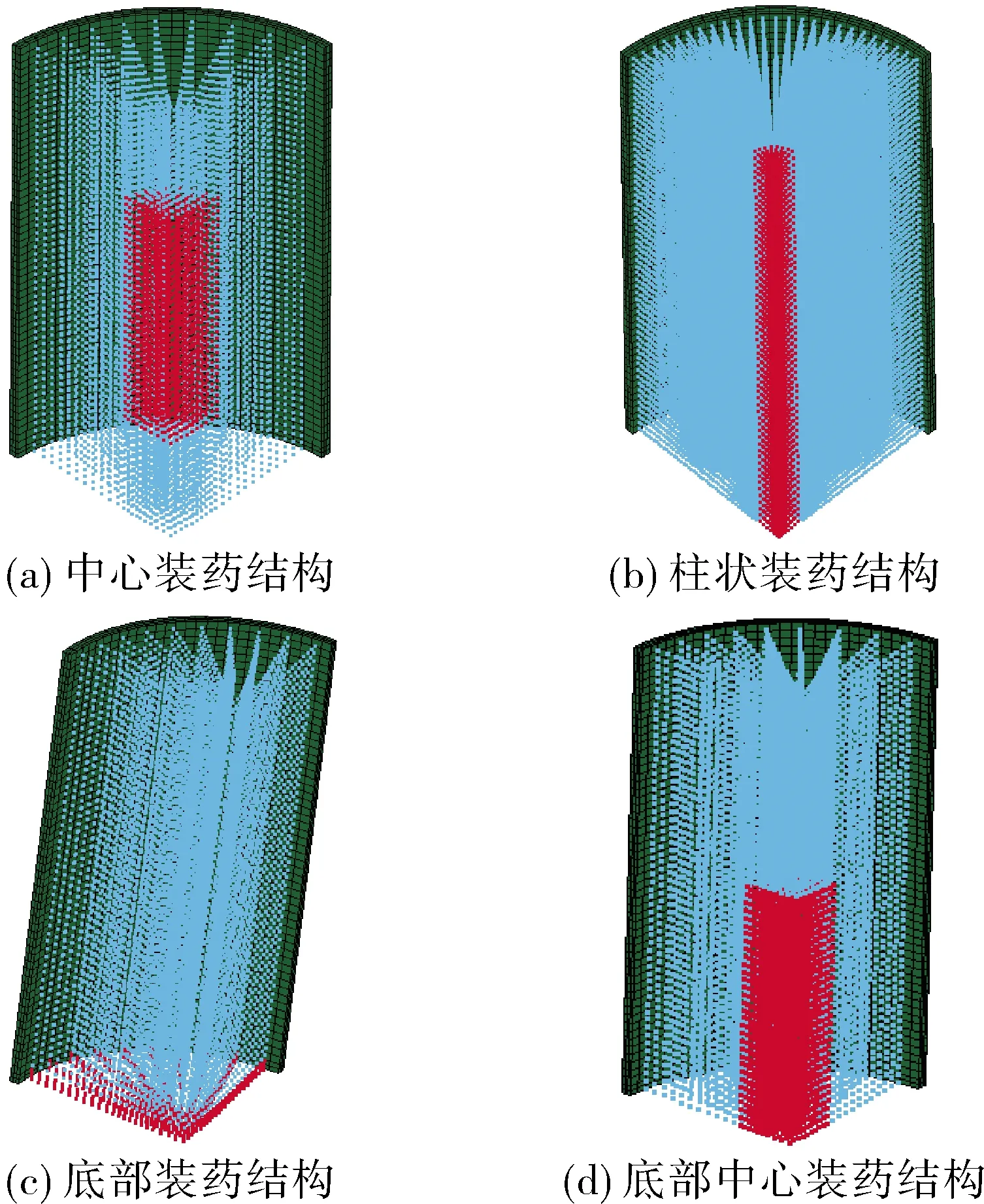

首先设定几何模型参数,在TrueGrid前处理中,将战斗部分为开舱药、干粉灭火剂及弹丸壳体3个PART(部件)分别建模,其中PART1(开舱药)及PART2(干粉灭火剂)建为SPH粒子模型,PART3(弹丸壳体)建为实体模型,采用SOLID 164实体单元。建立的4种装药结构有限元模型如图2所示,其中外层绿色部分是弹丸壳体,中间蓝色部分是干粉灭火剂,红色部分是装药。

图2 不同装药结构战斗部有限元模型

然后建立弹丸战斗部的网格模型,其中装药与干粉灭火剂采取粒子化建模、SPH算法,弹丸壳体采用映射网格方式划分、Lagrange与单点积分算法。最后再施加相应约束。

2 仿真结果及分析

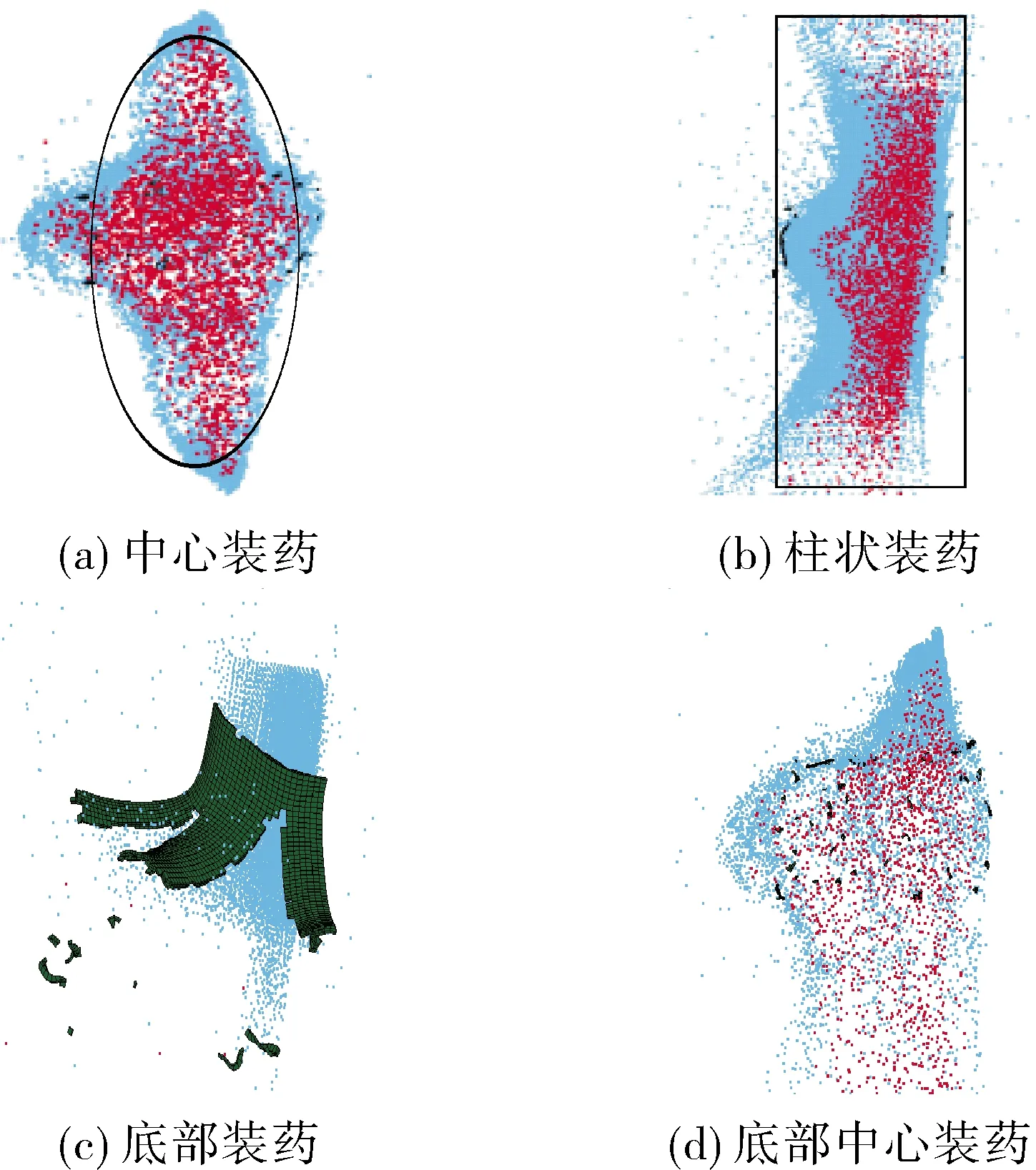

通过设置求解时间、步长控制、输出结果类型和时间间隔,开始进行仿真求解。整个仿真过程耗时很短,因此重力造成的影响可以忽略不计。模型爆炸后,各模型的爆轰分散仿真云图,如图3所示。

图3 各模型爆轰分散仿真云图

2.1 仿真云图对比分析

对比分析图3,可以得出:装药结构不同对灭火弹的爆轰模型和灭火效果都有影响。其中,中心装药爆轰后形似 “陀螺”形云团,灭火剂粒子整体上似椭圆形结构,灭火剂轴向分散较均匀,径向分散不明显,容易造成堆积现象;柱状装药爆轰后近似圆柱形,灭火剂粒子在轴向、径向上分散都较均匀,灭火效果好;底部装药爆轰效果不好,灭火剂利用率很低;底部中心装药爆轰后呈“喇叭”状云团,轴向上部分灭火剂粒子分散不明显,中下部较均匀,灭火剂未充分利用。

中心装药和柱状装药灭火弹爆轰之后灭火剂粒子在轴向和径向上都能够较好的扩散开,灭火剂利用率较高,灭火效果较好。现重点研究这两种装药结构,分别在其模型外侧自上而下均匀选取5个灭火剂颗粒节点[7],对其抛撒过程进行跟踪分析,主要是对灭火剂颗粒节点的径向、轴向速度变化和位移变化进行对比分析。

2.2 灭火剂颗粒节点径向抛撒分析

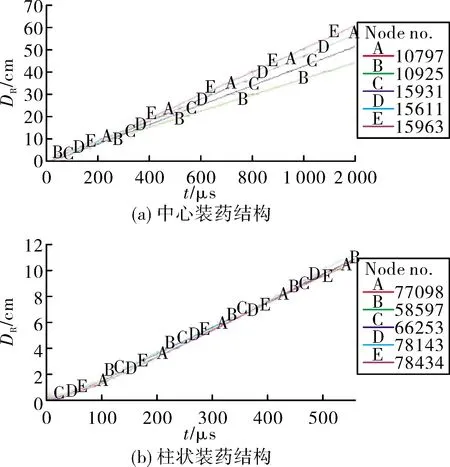

灭火剂径向抛撒决定灭火弹爆轰云团形状,进而影响灭火面积。图4是灭火剂节点的径向抛撒速度(VR-t)曲线,图5是灭火剂节点的径向抛撒位移(DR-t)曲线。

图4 节点径向抛撒速度

图5 节点径向抛撒位移

图4(a)中心装药模型的节点径向速度都在450~550 m/s之间,说明灭火剂在以较高速度沿径向向外抛撒,梯度性不强,会造成中心区域灭火剂浓度过低。图4(b)柱状装药模型的节点大体分布在3个区域,A、D、E节点的径向速度是200 m/s,B节点是300 m/s,C节点是400 m/s,形成了明显的速度梯度,使得灭火剂颗粒在各个半径层次上都能被抛撒,有利于形成浓度均匀的灭火剂颗粒云团,提高灭火性能。

从图5可以看出,两种装药结构的灭火剂节点都在均匀的朝径向方向抛撒。中心装药结构灭火剂节点在200 μs之后开始做匀速直线运动,柱状装药结构在100 μs之后开始做匀速直线运动。

2.3 灭火剂颗粒节点轴向抛撒分析

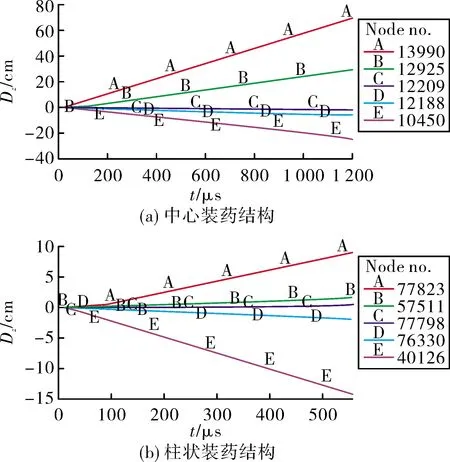

灭火剂轴向抛撒决定灭火弹对火焰根部的灭火效果。图6是灭火剂节点的轴向抛撒速度(Vz-t)曲线,图7是灭火剂节点的轴向抛撒位移(Dz-t)曲线。

图7 节点轴向抛撒位移

图6(a)中心装药模型的节点轴向速度以中间轴截面为对称中心,分别向上下两个方向移动,越靠近两端速度越大,且有一半的灭火剂节点向上抛撒出去,灭火剂利用过低。图6(b)柱状装药模型中,A、E两点的抛撒速度在150 m/s左右,分别向上下两个方向抛撒,其余3点的抛撒速度在0~50 m/s之间,扩散速度不快,可以更好对中心火场进行扑灭,提高灭火效果。

从图7可以看出,中心装药模型轴向抛撒位移中有两个节点轴向位移向上,3个节点轴向位移向下,说明灭火剂粒子大部分向下抛撒,容易造成堆积现象,灭火剂利用率不高。而柱状装药模型中, 分别有一半的灭火剂节点向上、下两个方向运动,灭火剂抛撒更均匀,灭火效果更好。

2.4 中心装药和柱状装药结构测量节点结果分析

通过对中心装药和柱状装药仿真模型进行取点跟踪分析得出:中心装药模型爆轰后灭火剂粒子在轴向和径向上利用率不高,与之相比,柱状装药模型爆轰后灭火剂粒子在轴向和径向上都分散的较均匀,且在径向上形成了明显的速度梯度,使得灭火剂颗粒在各个半径层次上都能被抛撒,有利于形成浓度均匀的灭火剂颗粒云团,灭火效果更好。

3 结论

利用TrueGrid软件和LS-DYNA软件对中心装药、柱状装药、底部装药和底部中心装药的灭火弹仿真模型爆轰抛撒过程进行了数值模拟,得出如下结论:

1)4种不同装药结构仿真模型爆轰后,底部装药的壳体和干粉粒子没有完全抛撒开,中上部分灭火剂未得到利用;底部中心装药只有中下部分的灭火剂粒子得到了利用,上部分灭火剂没有抛撒开; 中心装药和柱状装药仿真模型爆轰效果较好,柱状装药结构爆轰后呈圆柱状云团,灭火剂在轴向、径向上分散都很均匀。

2)对中心装药和柱状装药仿真模型进行取点跟踪分析,得出柱状装药结构的灭火性能更好,灭火剂粒子在轴向和径向上都分散的更均匀,且在径向上形成了明显的速度梯度,使得灭火剂颗粒在各个半径层次上都能被抛撒,有利于形成浓度均匀的灭火剂颗粒云团,灭火效果更好。为实际灭火弹的装药结构设计提供了依据。