泵流量对纵向切槽水力压裂裂缝偏转距的影响

2020-09-16杨建威

林 健,徐 成,杨建威

(1.天地科技股份有限公司 开采设计事业部,北京 100013; 2.煤科集团沈阳研究院有限公司,辽宁 抚顺 113122; 3.煤炭科学研究总院 开采设计研究分院,北京 100013)

强烈动压巷道是目前我国煤矿支护最为困难的巷道类型。所谓强烈动压巷道是指至少受到一次工作面采动全过程而保留下来或受多次工作面采动影响的巷道。如高瓦斯矿井工作面多巷布置的外围巷道、沿空留巷、同一采区顺序开采时相邻工作面的邻近巷道等,这类巷道受采动影响时不仅变形速度快、变形量大,而且长期无法稳定。产生快速大变形的主要原因是工作面回采期间超前和侧向支承压力峰值区的动态迁移以及工作面平巷侧上方悬壁梁的存在。此类巷道支护难度极大,采用常规的支护手段甚至联合支护都很难控制围岩的大变形[1-3]。针对强烈动压巷道支护困难的问题,相关专家学者提出了通过采用水力压裂对该类巷道进行卸压的方案。

水力压裂卸压的核心是控制水力裂缝的开裂和扩展方向,即定向水力压裂技术。对于强烈动压巷道,就是要通过定向水力压裂使工作面侧上覆一定范围内的坚硬顶板沿巷道轴向开裂并扩展,进而将工作面侧悬臂梁或板有效切断并及时垮落,以达到理想的卸压效果[4-5]。水力压裂定向起裂可以通过在钻孔内纵向造缝或布置射孔实现[6-9],但水力压裂裂缝的扩展往往会受到地应力等因素的影响而发生偏转,如何保证在压裂过程中裂缝的扩展沿着最有利于卸压的方向是强烈动压巷道卸压成败的关键。

影响水力压裂裂缝扩展的因素主要有造缝或射孔方位角(定向造缝或射孔方向与最大水平地应力方向之间的夹角)、水平应力差、泵流量、压裂液黏度等。国内外有关水力压裂裂缝扩展规律方面的研究主要集中在射孔方位角、水平应力差对裂缝扩展规律的影响方面[10-18],而在泵流量和压裂液黏度对裂缝扩展规律的影响方面研究很少[19-21],研究领域主要集中在石油、天然气、页岩气开发等方面。针对煤矿巷道小孔径(钻孔直径60 mm左右)压裂水力压裂裂缝扩展规律研究主要集中在自然扩展规律方面[22-26],如何人为控制水力压裂裂缝扩展方向方面的研究几乎未涉及。

笔者将水力压裂裂缝开裂点与裂缝扩展路径上与切槽方向呈1/2切槽角度点之间的连线长度定义为偏转距。偏转距对于现场水力压裂钻孔的施工布置具有重要的参考意义,特别是对钻孔间距的确定意义重大。本研究基于水力压裂钻孔纵向切槽,采用大尺寸真三轴试验的方法,重点对泵流量(可人为控制的因素)对裂缝偏转距的影响规律展开研究,以期对纵向裂缝的扩展方向进行人工干预,进而大幅提高巷道卸压效果。

1 试验设计

1.1 试验设备

试验采用中科院武汉岩土力学研究所的大型真三轴水力压裂试验系统进行。该系统的加载部可实现X,Y,Z三个方向独立加载并实时补压;最大试块尺寸可达300 mm×300 mm×300 mm;3个方向最大载荷3 000 kN;通过连接板、传力板等装置,可以把轴向力均匀地传到试件上。该系统配有伺服泵压系统,可精确控制水力压裂液泵入流量,最高输出压力为100 MPa,额定流量9 L/min,进油口和回油口均配有蓄能器,以提高系统动态响应和工作的稳定性。

1.2 预留钻孔和纵向切槽试块的制作

根据相似材料配比结果,选用52.5R高强度水泥和石英砂作为相似配比材料,灰砂比1∶1.5,水灰比0.5,制作出的试块单轴抗压强度平均48.3 MPa,平均弹性模量10.2 GPa,泊松比0.13。根据真三轴水力压裂模型试验机的加载尺寸,设计试块尺寸为300 mm×300 mm×300 mm。在试件浇筑时,将下部夹有长60 mm、宽36 mm、厚1 mm聚酯片的外径 20 mm、长310 mm的PVC管预置在试件中,待试块初凝后,将预置PVC管及聚酯片一并旋出,在试件中部形成直径20 mm、深200 mm的钻孔,以及长60 mm、宽1 mm、深8 mm的对称切槽。

在水力压裂试验前,对试块预留钻孔进行封孔处理。对试件预留钻孔浅部90 mm段进行扩孔,扩孔直径为22 mm,利用环氧树脂将外径20 mm、内径16 mm、长100 mm的钢管(端部带丝扣)胶粘于试件钻孔内壁。粘接时为防止环氧树脂流入压裂段而影响压裂试验效果,利用食盐和面团对钻孔内部段进行遮护,待灌封胶硬化后,再对钻孔内部进行冲孔清洗。胶粘后试块如图1所示。

图1 胶粘后试块Fig.1 Adhesive post-test block

1.3 试验方案及参数设计

由于水力压裂裂缝扩展受地应力条件的影响很大,根据煤矿井下地应力数据库[27]显示,水平应力比多集中于1.5~2.0,故此处设置水平应力比分别为1.5和2.0两种地应力条件,将垂直主应力σv设置为10 MPa,最小主应力σh设置为6 MPa,最大主应力σH分别设置为9 MPa和12 MPa。此次试验主要研究不同应力比条件下泵流量对裂缝偏转距的影响规律,为便于裂缝观察,防止裂缝偏转路径超出试块边界而导致无法观察测量,将两组切槽角度分别设置为45°和60°,即水平应力比为1.5条件下,试块切槽角度为45°;水平应力比为2.0条件下,试块切槽角度为60°;泵流量选取设计是根据前期大量的水力压裂试验经验确定的具体试验方案见表1。

表1 试验方案Table 1 Test scheme

1.4 试验步骤

试验主要分为5个步骤:示踪剂添加与试件封孔、密封性测试、三向应力加载、水力压裂和人工劈裂。

(1)示踪剂添加与试件封孔。对预压裂试件进行冲孔清洗后,在钻孔内部加入红色染料作为示踪剂,以便压裂试验过后对试块的裂缝扩展形态进行追踪观测,将两端外丝单向阀与胶粘好的试块钢管外露部分的内螺纹紧密连接,单向阀另一端在三向应力加载之前与注水管路相连接。

(2)密封性测试。通过微机伺服泵压控制系统进行手动预注水,观察泵压监控界面的泵压曲线是否平稳,检测前期试块封孔效果,从而保证其能够顺利进行水力压裂试验。

(3)三向应力加载。将试件送入试验加载系统的加载架上,采用三向分级同步加载的方式,先将三向应力同步加载至设置应力水平的一半,再将其同步加载到设定应力水平。

(4)水力压裂。启动泵压伺服系统按照设定好的泵流量进行匀速注水,同时运行泵压监测系统函数发生器,通过函数发生器可以实时观测并记录泵压与累计注入量的变化曲线,待试件周边有水溢出,且泵压曲线开始持续走低时,继续注水1 min,让裂缝完全扩展,将水压伺服系统与函数发生器关停,完成该试件的水力压裂试验。

(5)人工劈裂。试验结束后,对试件表面的裂缝进行观测,然后沿着扩展到试块表面的主缝,对试件进行人工劈裂,通过观测红色示踪剂的着色情况,掌握试块内部裂缝的扩展路径、形态及范围。

2 试验结果分析

2.1 水平应力比为1.5条件下试验结果分析

设置垂直主应力σv=10 MPa,最小主应力σh=6 MPa,最大主应力σH=9 MPa,切槽角度为45°。通过更改活塞泵给进速率,将泵流量分别设置为0.5,1.0,1.5和5.0 mL/s进行水力压裂试验,对水力压裂后各组典型试验结果进行整理分析。

2.1.1不同泵流量下裂缝形态特征

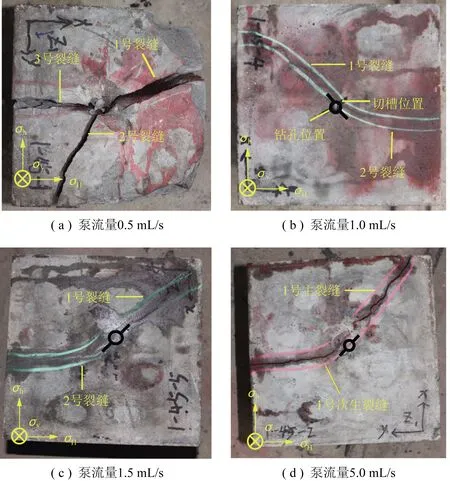

不同泵流量下典型的压裂试块表面特征如图2所示,内部特征如图3所示。

图2 不同泵流量下典型的压裂试块外部特征Fig.2 Typical external characteristics of fracturing test blocks under different pump flow

图3 不同泵流量下典型的压裂试块内部特征Fig.3 Typical internal characteristics of fracturing test blocks under different pump flow

在泵流量为0.5 mL/s情况下,压裂后试块表面如图2(a)所示。试块表面形成了3条宏观大裂缝,其中1号裂缝沿着切槽方向扩展,扩展过程中具有相对明显的偏转迹象,裂缝两侧有明显的示踪剂溢出,说明该裂缝扩展较为充分,为其主要扩展裂缝,该裂缝偏转距为131 mm;2号裂缝沿着切槽方向扩展,未发生明显偏转;3号裂缝扩展方向平行于最大水平主应力方向;2号与3号裂缝尺寸相对较小,两侧没有明显示踪剂与清水溢出,推断其为次生扩展裂缝。

由图3(a)可以看出,纵向预留切槽达到了造缝要求,并起到了较好的定向效果,通过观察红色示踪剂的扩展范围与着色深浅,可以判断裂缝沿着切槽方向起裂,裂缝初始扩展形态呈半椭圆状,继续扩展的过程中,裂缝在发生横向(钻孔径向)扩展的同时,也不断向纵向(钻孔轴向)扩展,且扩展的过程中未发生较大转向,纵向延伸效果较好,裂缝最终扩展形态呈扇形。其中1号裂缝面示踪剂着色面积较大,扩展较充分,为其主要裂缝面;2号裂缝面与3号裂缝面着色面积较小,着色面呈半椭圆状,清水面呈扇形;可以判断裂缝先沿着1号裂缝面实现充分扩展,继而沿着2号与3号裂缝面实现完全扩展;裂缝面内微观裂隙较少,无明显的大范围碎裂现象。

由于受封孔段环氧树脂黏结强度较大的影响,裂缝的扩展在黏结段受到明显影响,发生偏转。

在泵流量为1.0 mL/s情况下,试块表面裂缝如图2(b)所示。试块表面形成2条宏观大裂缝,两条裂缝在钻孔底部位置交汇贯通,裂缝整体扩展形态呈非对称S型,裂缝两侧均有大量示踪剂溢出,说明两条裂缝都得到了充分扩展,其中1号裂缝沿着切槽位置完全起裂扩展,并在扩展的过程中逐渐转向最大主应力方向,其裂缝偏转距为203 mm;2号裂缝沿着切槽方向发生起裂扩展,且在扩展的过程中迅速转向最大主应力方向,其裂缝偏转距为26 mm。

在泵流量为1.5 mL/s情况下压裂后试块表面裂缝如图2(c)所示,内部裂缝形态如图3(b)所示。试块表面形成2条宏观大裂缝,裂缝在钻孔底部位置交汇贯通呈S型,裂缝两侧有大量清水溢出,说明两条裂缝得到充分扩展,溢出压裂水呈清水状;其中1号裂缝沿着切槽方向起裂扩展,并在扩展的过程中逐渐转向最大主应力方向,裂缝到达边界时,扩展方向开始向最大主应力方向偏转,偏转距为237 mm;2号裂缝沿着切槽方向起裂,在扩展的过程中迅速转向最大主应力方向,偏转距为47 mm;试块内部着色范围较大,扩展较为充分。

在泵流量为5.0 mL/s情况下,压裂试块表面裂纹形态如图2(d)所示,内壁裂缝形态如图3(c)所示。裂缝沿着切槽方向一侧起裂,在扩展的过程中未有明显偏转,近似直线扩展,且发生横向扩展的同时,不断发生纵向延伸,并由试块底面溢出,形成1号裂缝面,由于尺寸限制,裂缝偏转距无法准确判断。除此之外,裂缝沿着该侧切槽方向扩展的同时,在孔底位置向该侧切槽的相反方向逐渐发生延伸,并在延伸的过程中迅速转向最大主应力方向,由示踪剂着色深浅判断,该面为1号次生裂缝面。估计受预留切槽质量的影响,另一侧切槽位置未有明显起裂扩展痕迹,试块表面仅形成两条宏观大裂缝,即1号主裂缝与1号次生裂缝。

同样受封孔段环氧树脂黏结强度较大的影响,裂缝未向封孔段方向扩展。

2.1.2不同泵流量下泵压曲线特征

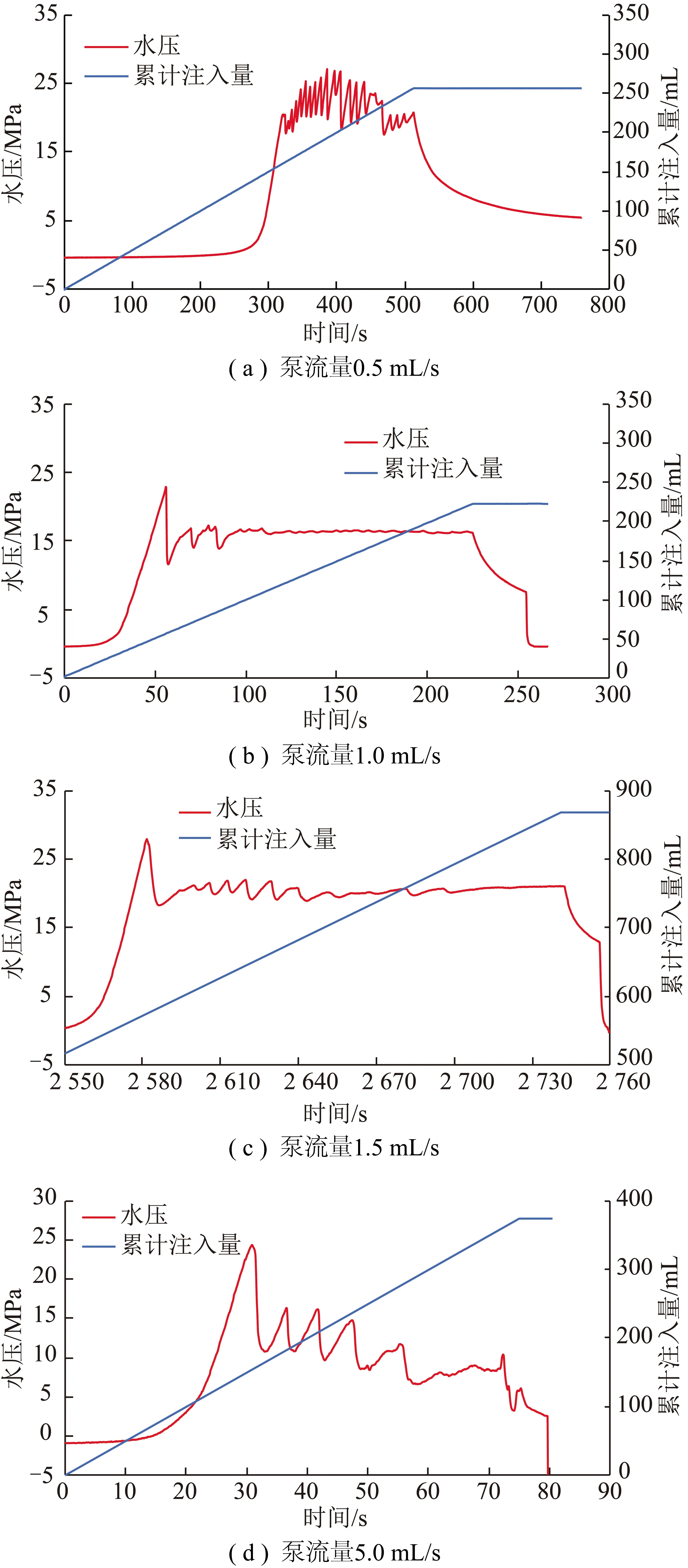

不同泵流量下典型的压裂泵压-时间曲线如图4所示。

图4 不同泵流量下泵压-时间曲线Fig.4 Pump pressure-time curves under different pump flow

泵流量为0.5 mL/s情况下,泵压曲线分为4个阶段,第1阶段为钻孔增水期,主要是向钻孔内注水排气,水压为0,曲线呈水平形态;第2阶段为初次压裂期,钻孔内水压快速线性升高,当达到预制切槽尖端的起裂阈值时,发生初次破裂,压裂水注入到裂缝空间内,水压呈断崖式迅速降低,破裂压力达到20.4 MPa;第3阶段为裂缝持续扩展期,随着压裂水的继续注入,在初始裂缝内再次形成应力集中,当达到再次破裂的阈值时,发生再次破裂,如此持续注入,驱使裂缝不断扩展,曲线呈周期性起伏特点,水压力保持在18~27 MPa波动,水压值跌落幅度较小,水压能量释放较为平缓,说明扩展过程中每次破裂新增裂缝尺度较小,张开度也较小。第4阶段为试块破坏期,该过程试块内部已形成宏观主裂缝,并扩展到试块表面,试块已无法承受水压,压裂水从试块表面溢出,发生完全破坏,由于围压的存在,泵压跌落至7 MPa不变。

泵流量为1.0 mL/s情况下,泵压曲线大致可分为5个阶段,第1阶段为钻孔增水期,钻孔内水位快速升高,水压为0,曲线呈水平形态;第2阶段为初次压裂期,钻孔内水压快速线性升高,当达到22 MPa时发生初次破裂,之后水压断崖式跌落至9 MPa,形成一条大尺度裂缝。第3阶段为裂缝持续扩展期,该阶段随着压裂水继续注入,初始裂缝位置应力不断达到破裂阈值,驱使裂缝不断扩展,水压值在11~16 MPa波动。第4阶段为裂缝贯通期,该阶段水压无较大波动,保持在16 MPa左右,原有裂缝继续缓慢扩展,并相互交汇贯通,没有大尺度裂缝的继续产生;第5阶段为试块破坏期,该过程试块内部宏观主裂缝已经基本形成,并扩展到试块表面,试块已无法承受水压,压裂水从试块表面溢出,试块完全破坏,泵压曲线逐渐跌落至7.9 MPa不变。

泵流量为1.5 mL/s情况下,泵压曲线与泵流量为1.0 mL/s的相似,可分为4个阶段:第1阶段为初次压裂期,破裂压力达到27 MPa,裂缝起裂后压力迅速跌落至8 MPa,形成较大尺寸初始裂缝;第2阶段为裂缝持续扩展期,水压在19~21 MPa波动,波动幅度较为恒定,裂缝持续小尺寸扩展;第3阶段为裂缝贯通期,该阶段水压保持在20 MPa左右,无较大波动,裂缝缓慢扩展延伸,裂缝间逐渐交汇贯通;第4阶段为试块破坏期,试块内部宏观主裂缝扩展到试块表面,试块无法继续承受水压,压裂水从试块表面溢出,水压降低到13 MPa不变。

泵流量为5.0 mL/s情况下,泵压曲线分为4个阶段:第1阶段为钻孔增水期;第2阶段为初次压裂期,水压达到24 MPa发生初次破裂,水压跌至14 MPa,形成大尺度宏观裂缝;第3阶段为裂缝持续扩展期,水压在7~15 MPa波动;第4阶段为裂缝贯通期,该阶段泵压保持在7 MPa左右,仅有小幅度起伏,原有裂缝继续缓慢延伸,并相互交汇贯通。

从总体趋势看,随着泵流量的不断增大,起裂压力呈逐渐增大趋势,完成压裂的时间也越来越短。

2.1.3不同泵流量下裂缝偏转距

图5 不同泵流量下裂缝偏转距Fig.5 Fracture deflection distance under different pump flow

水平应力比为1.5条件下泵流量-偏转距曲线如图5所示。由图5可以看出,当泵流量由0.5 mL/s增加到1.0 mL/s时,裂缝偏转距由131 mm增加到203 mm,再增加到1.5 mL/s时,裂缝偏转距增加到237 mm,与0.5 mL/s相比,分别增加了54.9%和80.9%;随着泵流量的不断增加,裂缝偏转距呈不断增大趋势,但增长幅度有减小趋势。

2.2 水平应力比为2.0条件下试验结果分析

保持垂直主应力σv=10 MPa和最小主应力值σh=6 MPa不变,将最大主应力设置为σH=12 MPa。在切槽角度为60°条件下,分别设置泵流量为0.5,1.0,1.5,5.0 mL/s进行水力压裂试验。

2.2.1不同泵流量下裂缝形态特征

不同泵流量下试块裂缝形态如图6所示。

图6 不同泵流量下典型的压裂试块外部特征Fig.6 Typical external characteristics of fracturing test blocks under different pump flow

泵流量为0.5 mL/s情况下,试块裂缝形态如图6(a)所示。裂缝沿着切槽方向起裂,并迅速转向最大主应力方向扩展,1号与2号裂缝偏转距均近似为0,且裂缝扩展的同时,从切槽位置处开始不断发生较大纵向延伸,且纵向延伸过程中未有明显转向,1号与2号裂缝面着色面积均较大,扩展较为充分。

泵流量为1.0 mL/s情况下,试块裂缝形态如图6(b)所示。试块表面形成2条宏观大裂缝,两条裂缝在钻孔位置交汇贯通,裂缝整体形态呈S型,两翼裂缝非完全对称,其中1号裂缝沿着切槽方向起裂,在扩展过程中很快转向最大主应力方向,其裂缝偏转距为62 mm。2号裂缝沿着切槽方向起裂,在扩展过程中迅速转向最大主应力方向,其偏转距为23 mm;裂缝两侧均有大量示踪剂溢出,说明两条裂缝扩展都较为充分。

泵流量为1.5 mL/s情况下,试块裂缝形态如图6(c)所示。试块表面形成2条宏观大裂缝,裂缝整体形态呈S型,裂缝两翼非完全对称,其中1号裂缝沿切槽方向起裂,很快转向最大主应力方向扩展,其裂缝偏转距为81 mm。2号裂缝沿着切槽方向起裂,迅速转向最大主应力方向扩展,裂缝偏转距近似为0。两条裂缝发生横向扩展的同时,不断发生纵向扩展延伸,且延伸的过程未有较大转向,最终由上下底面溢出,形成1,2号裂缝面,着色面积较大,扩展较充分。

泵流量为5.0 mL/s情况下,试块裂缝形态如图6(d)所示。试块表面形成3条宏观大裂缝,其中1号裂缝沿着切槽方向起裂,扩展的过程中逐渐转向最大主应力方向,裂缝偏转距为136 mm;2号裂缝沿着切槽方向起裂,迅速转向最大主应力方向,其偏转距近似为0;3号裂缝沿着最大主应力方向起裂扩展。3条裂缝两侧均有大量示踪剂溢出,3条裂缝均得到了充分扩展。

2.2.2不同泵流量下泵压曲线特征

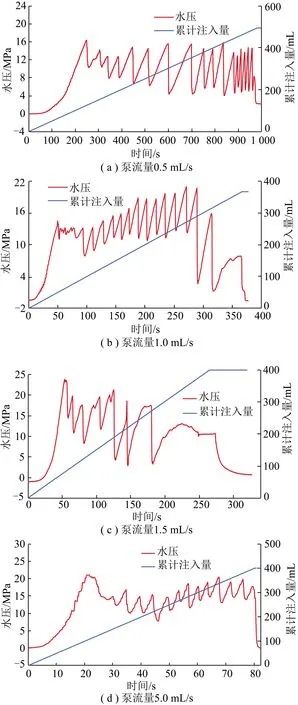

水平应力比为2.0条件下不同泵流量典型的压裂泵压-时间曲线如图7所示。

图7 不同泵流量下泵压-时间曲线Fig.7 Pump pressure-time curves under different pump flow

(1)泵流量为0.5 mL/s情况下,泵压曲线可分为3个阶段:第1阶段为初次压裂期,压裂水持续注入,钻孔内水压逐渐升高,当达到预制切槽尖端的起裂阈值时,发生初次破裂,破裂压力达到17 MPa后,迅速跌落到10 MPa;第2阶段为裂缝持续扩展期,该阶段水压值持续波动,波动幅度在3~10 MPa,裂缝不断扩展,周期较长;第3阶段为试块破坏期,内部宏观裂缝扩展到试块表面,试块无法继续承受水压,压裂水从试块表面溢出,发生完全破坏,由于围压的存在,泵压跌落至3 MPa不变。

(2)泵流量为1.0 mL/s情况下,泵压曲线可分为4个阶段:第1阶段为初次压裂期,钻孔内水压力快速升高,达到预制切槽尖端的起裂压力16 MPa时,初次破裂,水压迅速跌至12 MPa,跌落幅度较小,初始裂缝尺度较小;第2阶段为裂缝持续扩展期,随着压裂水的继续注入,在初始裂缝基础上继续发生缓慢开裂延伸,曲线周期性起伏,水压保持在12~14 MPa波动,波动幅值较小,裂缝扩展尺度较小;第3阶段为裂缝迅速扩展期,该阶段水压力波动幅度逐渐增大,波动幅度由6 MPa增加到10 MPa,波动峰值逐渐升高,由15 MPa增加到23 MPa,裂缝开裂尺度较大,发生大范围扩展最大破裂压力达到23 MPa,继而急剧跌落至3 MPa,跌落值达到19 MPa,波动峰值降至17 MPa;第4阶段为试块破坏期,内部主裂缝扩展到试块表面,试块无法继续承受水压,压裂水逐渐溢出,继而发生完全破坏。

(3)泵流量为1.5 mL/s情况下,泵压曲线分为4个阶段:第1阶段为初次压裂期,破裂峰值达到24 MPa,迅速跌至14 MPa,跌落值为8 MPa,初始裂缝尺寸较大;第2阶段为裂缝持续扩展期,压裂水持续注入,水压曲线呈周期性起伏,波动峰值保持在17~20 MPa之间,水压在4~20 MPa波动,波动幅值整体较大,裂缝扩展尺度也较大;第3阶段为裂缝贯通期,该阶段大的裂缝已基本形成,裂缝之间交汇贯通,水压力不再发生大幅度起伏,稳定在9~12 MPa;第4阶段为试块破坏期,内部裂缝扩展到表面,试块无法继续承受水压,压裂水溢出,试块完全破坏。

(4)泵流量为5.0 mL/s情况下,泵压曲线可分3个阶段:第1阶段为初次压裂期,压裂水快速注入,水压极速升高,水压曲线非平滑曲线而有一定的波动,推断在裂缝开裂的过程中有较多微裂隙产生,当水压达到预制切槽尖端的起裂阈值时,发生初次破裂,破裂压力达到21 MPa,随后跌至14 MPa,跌落值达到7 MPa;第2阶段为裂缝持续扩展期,压裂水继续注入,水压曲线呈周期性起伏,水压在8~20 MPa波动,破裂峰值变化较大,波动幅度较为恒定,保持在5~8 MPa,不断发生大尺度扩展和交汇贯通;第3阶段为试块破坏期,内部裂缝扩展到试块表面,无法继续承受水压,压裂水快速溢出,试块发生完全破坏。

2.2.3不同泵流量下裂缝偏转距

水平应力比为2.0时不同泵流量下裂缝偏转距对比如图8所示。

图8 不同泵流量下裂缝偏转距Fig.8 Fracture deflection distance under different pump flow

由图8可以看出,当泵流量由1.0 mL/s增加到1.5 mL/s,裂缝偏转距由62 mm增加到81 mm,增加了30.6%,泵流量由1.5 mL/s增加到5.0 mL/s,裂缝偏转距由81 mm增加到136 mm,增加了67.9%。

相较于水平应力比为1.5条件下,不同泵流量条件下水力压裂裂缝偏转距均有明显减小,然而随着泵流量的不断增大,裂缝偏转距仍存在较大幅度的增加,泵流量对裂缝偏转距的影响仍非常明显。

3 存在问题及改进建议

(1)在试块预留纵向切槽方面应进一步优化,提高预留槽的可靠性,避免预留切槽不理想对裂缝扩展效果的影响。

(2)采用环氧树脂黏结钢管和预留钻孔造成该处强度远大于混凝土试块本体强度,严重影响后期压裂时裂缝的扩展路径,应进一步研究更有效的封孔密封方法,如可考虑采用螺纹式的封孔方式等。

4 结 论

(1)纵向切槽水力压裂裂缝首先沿切槽方向起裂,在扩展的过程中逐渐转向最大主应力方向。裂缝呈S型非对称形态,裂缝较为单一,无复杂微裂隙产生。裂缝在横向扩展的同时,也不断纵向扩展且扩展过程中无较大偏转。

(2)纵向切槽水力压裂试验呈现出明显的3个阶段性特征:初次起裂阶段、裂缝持续扩展阶段和裂隙贯通阶段。随着泵流量的增加,起裂压力略有增高,压裂完成的时间逐渐缩短。

(3)水平应力比为1.5条件下,泵流量由0.5 mL/s增加到1.0 mL/s,裂缝偏转距增加了54.9%;泵流量由1.0 mL/s增加到1.5 mL/s,裂缝偏转距增加了16.7%;随着泵流量的增加,裂缝偏转距明显增大,增大趋势呈半抛物线特征。

(4)水平应力比为2.0条件下,泵流量由1.0 mL/s增加到1.5 mL/s,裂缝偏转距增加了30.6%;泵流量由1.5 mL/s增加到5.0 mL/s,裂缝偏转距增加了67.9%。与应力比为1.5相比,相同泵流量条件下裂缝偏转距明显减小。