巷道内强主动支护与弱结构卸压防冲协调机制

2020-09-16高明仕贺永亮陆菜平

高明仕,贺永亮,陆菜平,邵 轩,杨 征

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116; 2.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116; 3.河南大有能源股份有限公司 常村煤矿,河南 三门峡 472400; 4.陕西陕煤榆北煤业有限公司,陕西 榆林 719300)

冲击地压是影响煤矿安全高效开采最严重的动力灾害之一,随着煤矿开采深度不断增加,冲击地压危害越来越严重[1]。据不完全统计,发生在巷道内的冲击地压事故占冲击地压总数的90.8%[2]。现有的冲击地压巷道支护体系仅从支护角度进行设计,未考虑动静载能量的吸收和转移,巷道防冲主要是开采保护层、钻孔卸压、爆破卸压等措施,卸压的同时有可能使巷道的支护体系遭到破坏。卸压技术对控制巷道变形及冲击地压防治在短期内效果显著,随着服务年限的增加,应力转移过程中弱化了巷道围岩强度,使巷道稳定性下降。冲击区域巷道内强主动支护与卸压防冲的矛盾无法协调解决,不能同时满足冲击地压巷道的支护与防冲要求。

近几年,一些研究人员开始改变支护方式和支护材料研究冲击地压巷道的支护。康红普等[3]研究了高冲击韧性锚杆(索)的力学性能,将高冲击韧性锚杆(索)作为支护材料应用于冲击地压巷道,有效控制了冲击巷道变形。何满潮等[4]研究恒阻大变形锚杆(索),分析了恒阻大变形锚杆(索)的解析模型,并成功应用于冲击地压巷道支护,取得较好效果。杨仁树等[5]提出了锚杆、锚索、槽钢梁、喷射混凝土、U型钢联合支护方案,解决了高应力软岩巷道支护,有效控制高应力软岩巷道变形。潘一山等[6]提出了高强度巷道液压支架、防冲吸能液压支架、金属支架-泡沫铝联合支护用于冲击地压巷道支护。张农等[7]研究了“卸压-锚固”沿空留巷控制机理,实现了巷道卸压后大间排距主动控制,取得较好效果。刘军、徐学锋等[8-9]研究了封闭刚柔吸能支护冲击地压巷道。王猛等[10]分析了深部钻孔卸压巷道规律、巷道弱化特征,得出卸压同时增加了巷道围岩的破碎程度。赵同彬等[11]实现了卸压后巷道支护强度计算,现场试验表明卸压后支护强度明显降低。支护材料和支护方式的发展极大推动了冲击地压巷道支护技术的改革,但从现场应用及实际效果看,巷道围岩内部卸压防冲破坏了巷道支护结构,使巷道支护强度明显减弱,冲击地压巷道支护与卸压无法同时满足,不能有效控制巷道围岩变形,冲击地压巷道内强主动支护与卸压防冲的矛盾有待深入研究和解决。

笔者依据“强弱强”结构模型[12],提出锚杆(索)主动支护+液压抬棚减跨强力支护+弱结构吸能技术支护方案,研究了反复掏裂形成弱结构技术,协调解决了冲击地压巷道内强主动支护与卸压防冲的矛盾,提高了冲击地压巷道支护与卸压效果。

1 巷道情况

1.1 工程地质

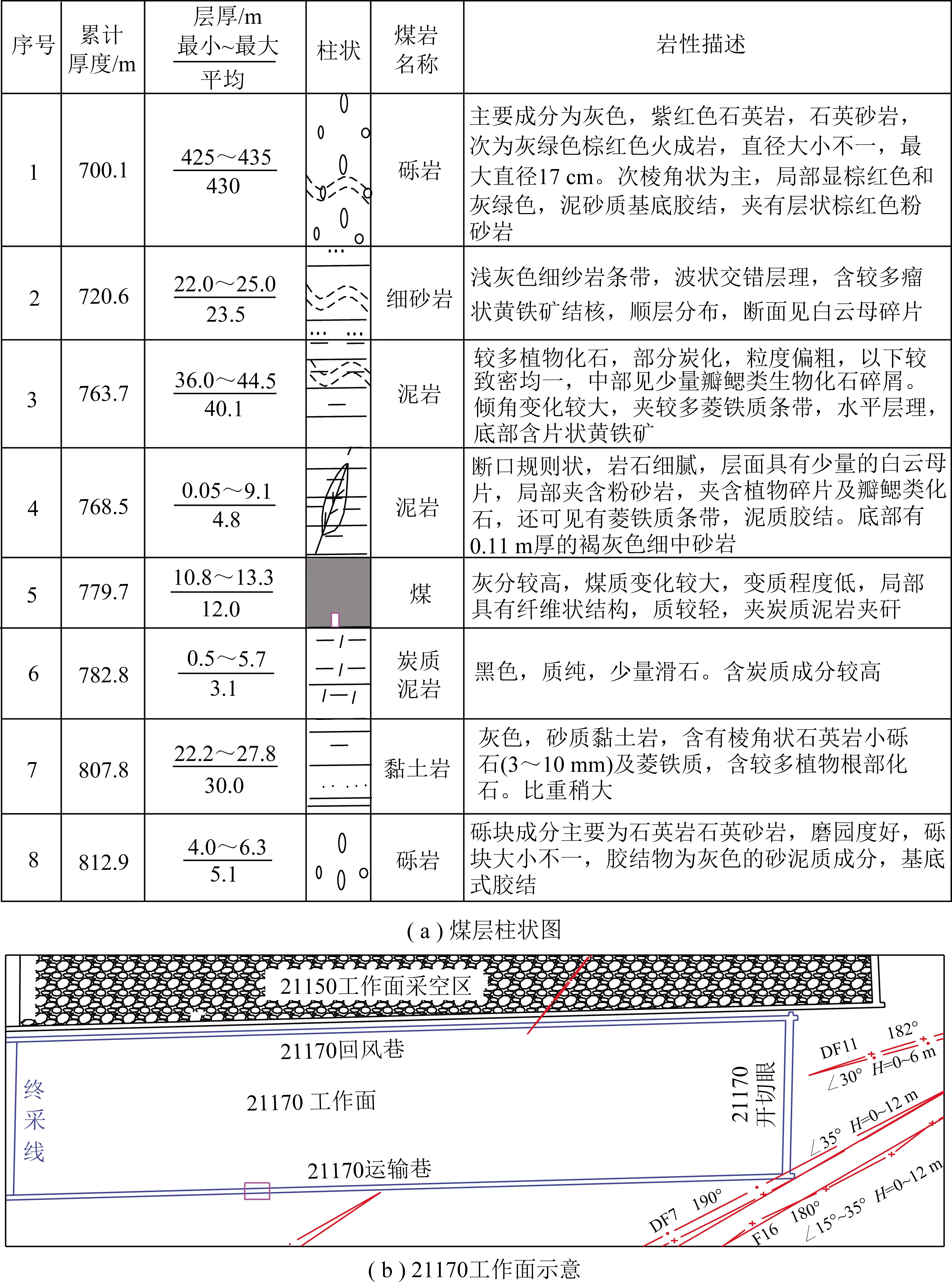

义马常村煤矿21170运输巷埋深780 m,巷道直接顶和基本顶主要为泥岩,泥岩厚度大,易风化破碎,直接底为煤矸互叠层或炭质泥岩,遇水易膨胀,基本底为黏土岩砂岩互层。受上覆岩层中巨厚砾岩层的存在和F16断层的影响,地应力、采动应力以及构造应力的叠加造成局部应力高度集中,煤体中聚集的高弹性能在释放过程中经常发生煤炮或冲击破坏。21170工作面示意图及煤层柱状图如图1所示。

图1 21170工作面示意及煤层柱状图Fig.1 21170 working face schematic diagram and coal seam histogram

1.2 巷道原支护及破坏特征

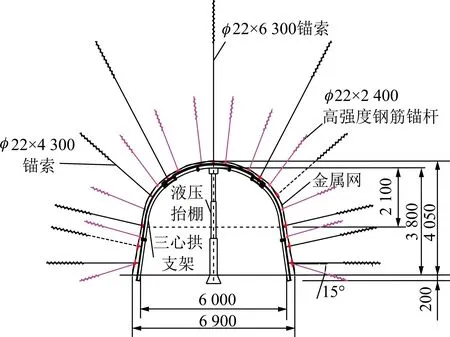

21170运输巷沿煤层底板掘进,巷道断面采用斜墙三心拱断面,宽×高=6 900 mm×4 050 mm,原支护设计如图2所示。一级支护:巷道顶板、两帮采用锚杆、锚索、金属网等主动支护;二级支护:锚网后架棚,棚距1 200 mm,支架后顶预留300 mm空间,背设主动承压,两帮让压300 mm;三级支护:支架后顺巷道中心打一道连续液压抬棚加强支护。

图2 21170运输巷原支护断面Fig.2 Cross section of 21170 roadway original support

因防冲工作需要在巷道围岩帮部施工大直径卸压深孔,卸压钻孔参数:直径110 mm,深度25 m,间距2.0 m。根据矿方资料及巷道表面位移原始记录,卸压钻孔施工后,巷道表面位移变化较大,造成了巷道严重变形破坏,整个断面几乎闭合,防冲钻孔极大破坏了巷道帮部煤体的完整性,生产无法正常进行。造成了冲击地压巷道支护与卸压间的矛盾。21170运输巷破坏如图3所示。

图3 巷道破坏Fig.3 Roadway failure diagram

2 冲击区域巷道强弱强结构控制模型

2.1 强弱强结构

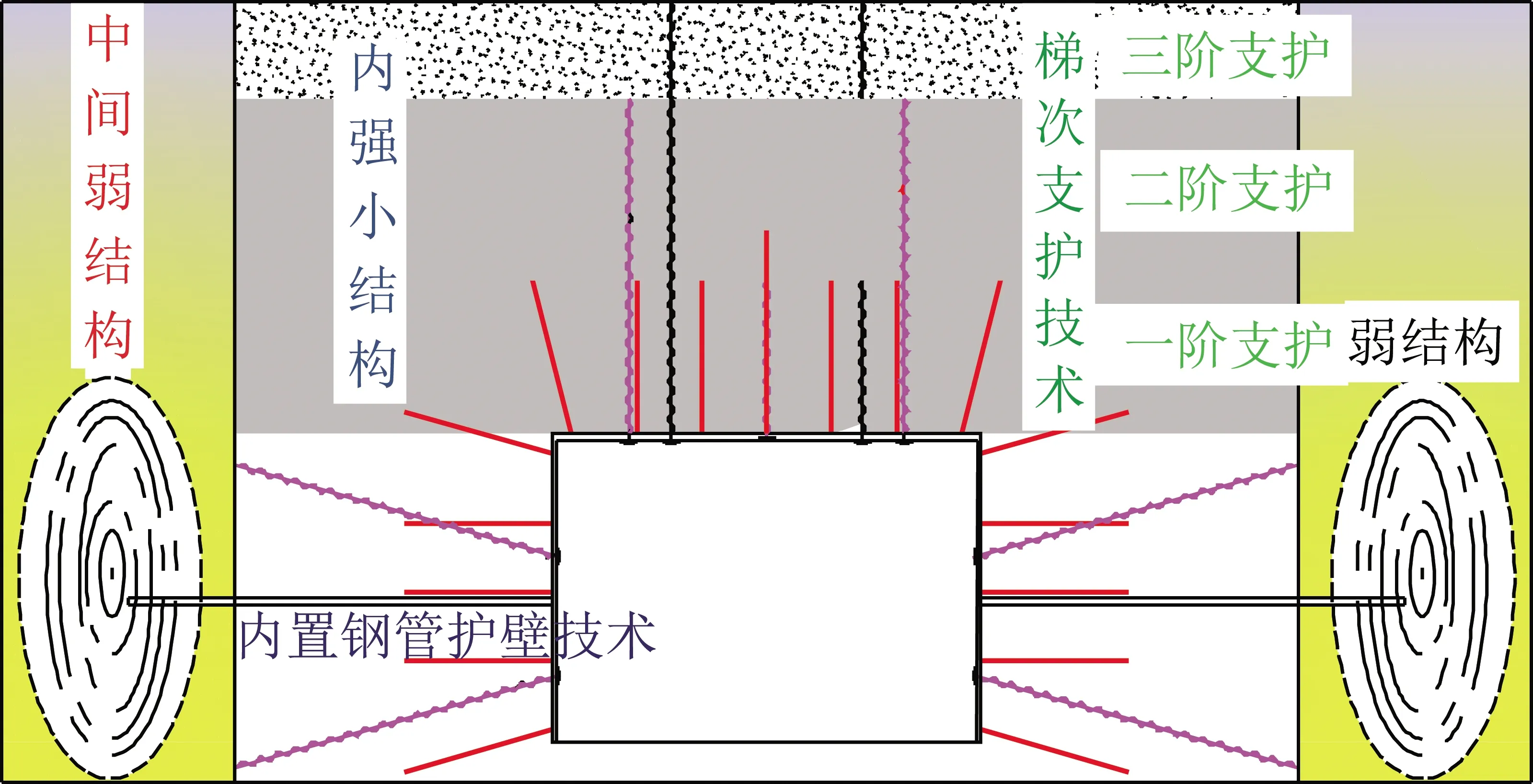

强弱强结构控制模型以开挖巷道为中心,由近及远依次将巷道周围煤岩体分为内强小结构、中间弱结构和外强大结构。内强小结构为巷道围岩支护结构体,即巷道支护层,用于支护巷道稳定;中间弱结构为消波吸能区,经过致裂破碎形成的松散煤岩体,用于吸收冲击地压震源所产生的能量;外强大结构即稳定层,由未经开采扰动的原岩体组成。强弱强结构中内强小结构、中间弱结构和外强大结构每一个结构在冲击地压巷道的支护、防冲作用中具有不同的作用。冲击地压巷道强弱强结构控制模型如图4所示。

2.2 强弱强结构消波吸能特性分析

2.2.1内强小结构能量准则

冲击区域巷道破坏是煤岩体集聚的能量释放失稳的过程,巷道失稳是积聚在煤岩体的能量突然释放[13]。冲击区域巷道煤岩体破坏的最小能量Emin为

(1)

式中,σc为煤岩体的单轴抗压强度;E为煤岩体的弹性模量。

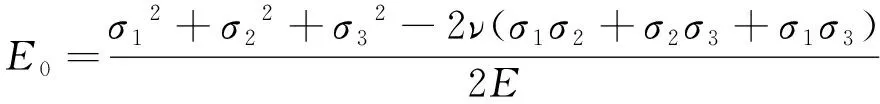

巷道在煤岩体中集聚的能量E0为

(2)

式中,σ1,σ2,σ3为煤岩体3个主应力;ν为煤岩体泊松比。

强弱强结构分析示意图如图5所示,图中,r为巷道半径,m;rx为巷道中心到内强小结构距离,m;rd为巷道中心到弱结构的距离,m;h为巷道埋深,m;t为巷道围岩承载拱厚度,m;数字“1,2,3,4”为在无冲击状态下,巷道围岩周边的应力重新分布,应力向围岩深部转移,由图5中的曲线1和曲线2转移到弱结构外的曲线3和曲线4。假设冲击震动源的能量为Ed,冲击波在煤岩体的传播过程中逐渐衰减,衰减后的能量Edh为

Edh=Edh-η

(3)

式中,h=d-r为震源到巷帮的距离,d为震源到巷道中心点的距离,m;η为衰减系数。

图5 强弱强结构分析示意Fig.5 Strong-Soft-Strong structure analysis

冲击区域巷道煤岩体的能量Ez为

Ez=Edh+E0

(4)

冲击区域巷道煤岩体残余能量Er为

Er=Ez-Ex=Edh+E0-Ex

(5)

式中,Ex为巷道开挖扩修耗散能量。

冲击区域巷道破坏能量准则为:Er>Emin。

此时,剩余的残余能量以动能、巷道支护体振动失效或巷帮围岩较大位移形式显现出来,造成了巷道围岩的破坏。

2.2.2弱结构吸能效应

① 弱结构块体松散吸能E1。动载冲击波在致裂的煤岩体中传播比在致密煤岩体传播所用时间长,导致冲击波波速降低,振动波速也降低,从而冲击能量减少。② 致裂煤岩体旋转吸能E2。动载冲击波在致裂煤岩体的破碎区域传播,使致裂破碎煤岩体发生反转与移动,将冲击能量转化为致裂破碎煤岩体的动能,从而使冲击动能较小。③ 空间散射吸能E3。煤岩体致裂形成的破碎区域,动载冲击波在传播时向四周破碎区域散射,在松散区域不断扩展,使动载冲击波的强度降低。④ 破碎围岩反射吸能E4。动载冲击波在致裂破碎区域传播,与破裂煤岩体发生反射与透射现象,经反射后,透射后的动载冲击波将减少,同时波会发生弥散,因此,动载冲击波向巷道传播的冲击能减少。综上,致裂煤岩体形成的弱结构区域吸能总量为Ep=E1+E2+E3+E4。根据能量守恒原理,动载冲击波经致裂煤岩体形成的弱结构进入内强小结构,动载冲击能将转化为内强小结构的动能及弹性能、弱结构的吸收能。由于内强小结构动能将沿着巷道围岩破坏巷道支护结构,弱结构的吸收能越大,传递到内强小结构的动能越小,巷道越稳定。

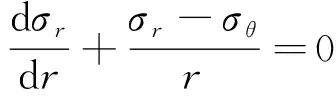

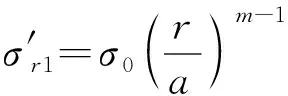

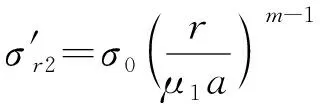

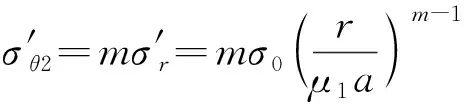

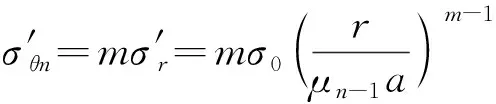

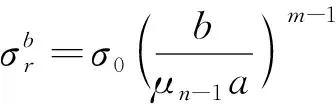

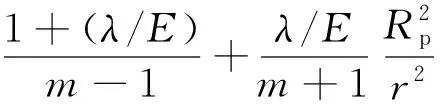

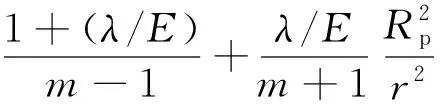

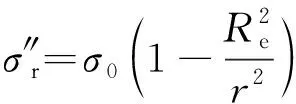

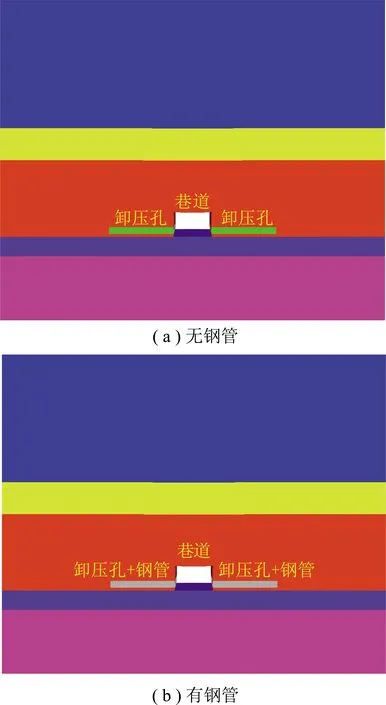

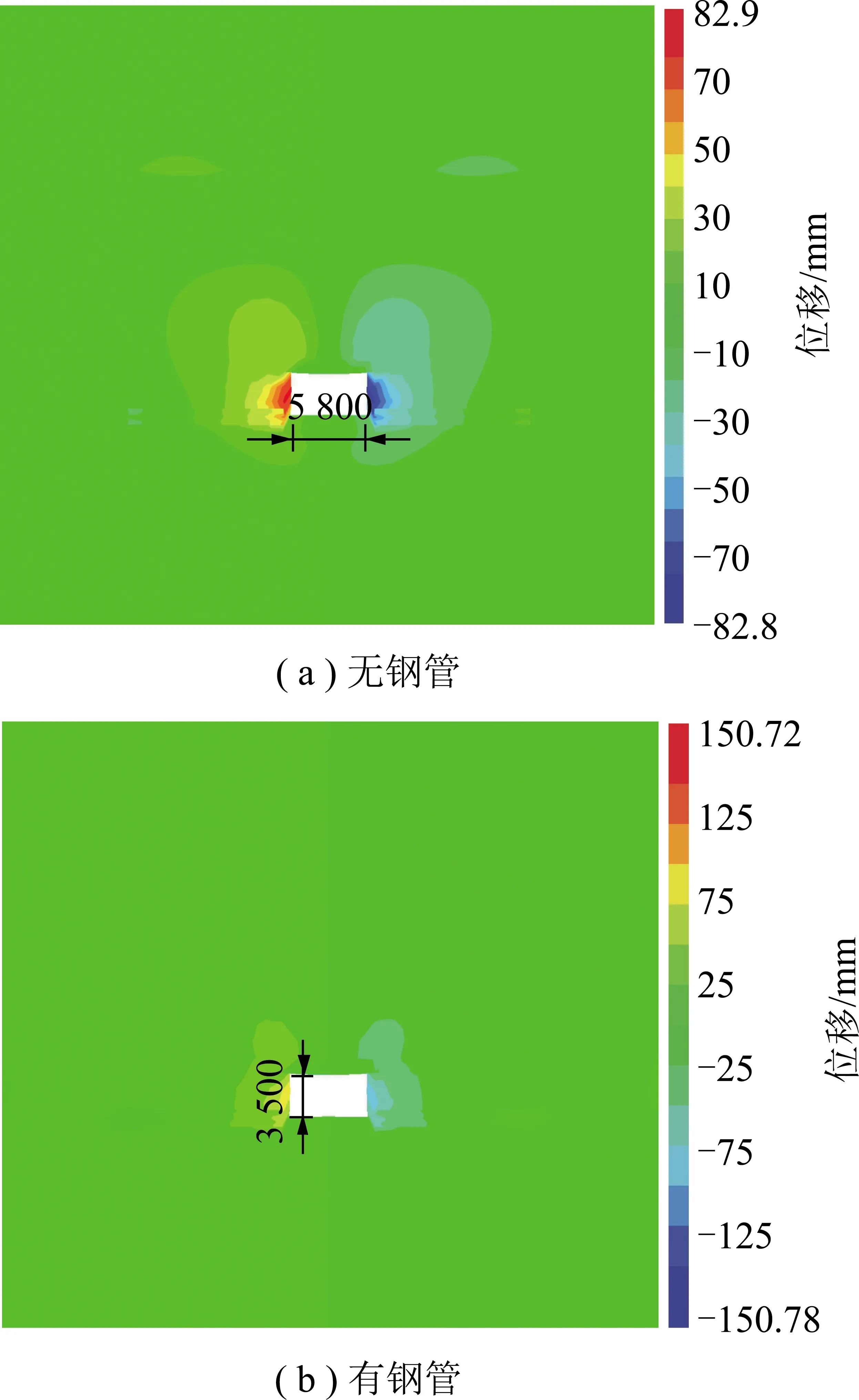

Er-Ep (6) 若式(6)满足,弱结构设置时机合适,衰减指数增加,冲击残余能量被吸收,传递到内强小结构剩余能量足够小,对巷道不足以造成破坏,巷道支护稳定。 致裂钻孔周围在无钢管作用下反复致裂形成破碎区,设钻孔半径为a,反复致裂形成破碎区半径为b,假设钻孔附近煤体为各向同性介质,钻孔周围致裂破碎区由塑性区到弹性区,其中弹性区不发生损伤,如图6所示,根据钻孔破碎区的力学特征推导中间弱结构[14-15]。 图6 致裂区分析Fig.6 Broken zone analysis diagram 摩尔-库伦准则: (7) 微分方程: (8) 由边界条件得: (σr)r=a=0 (9) 式中,σr为钻孔径向应力;σθ为钻孔切向应力;φp为内摩擦角;cp为黏聚力;a为钻孔半径。 3.1.1破碎区 一次致裂径向应力σ′r1及切向应力σ′θ1为 (10) (11) 二次致裂径向应力及切向应力为 (12) (13) 式中,μ1为第2次致裂半径修正系数,μ1=1.1~1.2。 n次致裂径向应力σ′rn及切向应力σ′θn为 (14) (15) 式中,μn-1为第n次致裂半径修正系数,μn-1=1.1~1.8,n≥2。 在r=b处: (16) 3.1.2塑性区 塑性区的径向应力σ″r及切向应力σ″θ为 (17) (18) 式中,Rp为塑性区半径;λ为降模量。 在破碎区与塑性区交界处r=b时,σ″θ(b)=mσ″r(b),得 (19) 3.1.3弹性区 弹性区内的径向应力σ″r及切向应力σ″θ为 (20) (21) 式中,Re为弹性区半径。 塑性区与弹性区Re=Rp时,得 (22) 由式(16),(19)和(22)可得 (23) 多次反复致裂半径b与钻孔半径a、初始应力σ0、内摩擦角φp、弹性模量E、降模量λ、峰值强度σc和致裂半径修正系数μn-1有关。致裂半径修正系数μn-1是指破碎区半径在一次致裂后,由于地应力、岩体性质及致裂技术等原因造成的破碎区半径与理论值之间的偏差。钻孔在巷道高应力下进行反复掏裂,使周围的煤岩体破裂,形成中间弱结构,达到吸收高应力的效果,实现巷道稳定。 巷道围岩的强度和支护体的结构对冲击巷道支护有重要影响,钻孔、爆破等巷道内卸压是最常用的应力转移技术,在转移巷道应力的同时对巷道围岩的强度和支护体结构完整性产生一定的破坏,不利于冲击巷道内强主动支护的稳定。通过数值模拟分析了内强小结构内置钢管支撑护壁技术对巷道围岩的强度和支护体结构完整性控制效果以及周围煤岩体的应力、位移的破坏规律。 根据义马常村煤矿21170运输巷煤层地质条件进行简化,采用有限元FLAC3D对煤体内置钢管护壁效果进行模拟,分析钢管对煤层中内强小结构的保护作用,模型尺寸为60 m×10 m×50 m,采用摩尔-库仑准则,中间弱结构致裂钻孔直径为110 mm,水平、底边界约束位移,上边界施加17.5 MPa荷载。 图7 模型计算Fig.7 Numerical models 钢管体采用线弹性本构模型,弹性模量E=210 GPa,壁厚0.045 m,煤体采用Mohr-Coulomb弹塑性模型,根据煤体性质,体积模量E=4.8 GPa,剪切模量G=3.6 GPa,密度1 400 kg/m3,抗拉强度0.8 MPa,黏聚力c=1.1 MPa。钢管采用柱形壳体网格,网格划分尽可能均匀,钢管与煤体接触处网格保持一致。在两者之间设置钢管煤接触面,钢管侧的接触面处采用中间为空心的柱体网格。 图8为应力计算结果,有钢管套入时煤体应力无法释放与未钻孔前应力相似,而无钢管钻孔应力得到释放。由图9可以看出,无钢管致裂钻孔周围塑性区是有钢管的5~8倍,在致裂钻孔中套入钢管,钻孔周围的塑性区明显减小。无钢管套入的钻孔,塑性区较大,以致影响巷道内强小结构支护的稳定性。图10可以看出,套入钢管钻孔周围基本不发生位移,而无钢管套入钻孔周围煤体位移是有钢管套入位移的20倍。 图8 竖直方向应力图Fig.8 Vertical direction stress 图9 塑性破坏区Fig.9 Plastic failure zone 图10 X方向位移计算Fig.10 X direction displacement calculation 钻孔中套入钢管,保护了钻孔周围煤体不受破坏,也保护了巷道支护的内强小结构,同时,中间弱结构区域在高应力作用下被压实后,可通过钢管再次进行中间弱结构致裂,保护了内强小结构中煤体不受二次破坏。 巷道开挖或扩修后,在巷道围岩周边建立一个内强小结构支护圈,控制巷道围岩稳定性,同时,在巷道两帮致裂中间弱结构,弱化围岩强度转移高应力,冲击地压巷道支护与卸压协调机制如下: (1)锚杆(索)、钢带联合支护[16]控制顶板两帮锚固区,防治巷道两帮位移变化,顶板梯次支护[17]加固浅部围岩也强化深部围岩支护圈,防治巷道顶板下沉,内置钢管支撑护壁技术保护内强小结构不被卸压钻孔弱化,形成内强主动支护结构。避免因大直径卸压钻孔破坏巷道的完整性[18],造成巷道破坏。 (2)利用巷道两帮防冲卸压孔构建中间弱结构,巷道帮部弱结构的致裂为巷道支护提供了更好的应力环境,巷道的卸压效果更佳[19-21],避免了巷道在冲击动载下造成的破坏,形成弱结构卸压防冲结构。弱结构转移高应力,吸收冲击能量,避免因冲击对巷道造成的严重破坏。 (3)内强小结构的主动强化支护构建了巷道支护稳定的锚固承载圈,中间弱结构卸压防冲为巷道提供了良好的应力支护条件,内置钢管支撑护壁技术在保护内强小结构不受破坏的作用下可以多次进行中间弱结构致裂,既防内强小结构松动圈裂隙扩展,又防止巷道支护层的整体失稳,同时致裂了中间弱结构,解决了冲击地压巷道支护与卸压间的矛盾。 现场应用在义马矿区常村煤矿21170运输巷,巷道处于冲击危险区域范围内,为深井大断面高应力强卸压大蠕变冲击地压巷道。本次支护方案依据强弱强结构及内强主动支护与弱结构卸压防冲协调关键技术,考虑巷道最终使用断面,巷道断面采用矩形断面,宽×高=5.8 m×3.5 m,以锚杆、锚索、金属网主动支护,液压抬棚减跨支护构建内强小结构,以反复掏裂法实现中间弱结构消波吸能,即“锚杆索主动支护+液压抬棚强力支护+弱结构防冲吸能”内强主动支护与弱结构卸压防冲协调支护方案。 顶板支护:顶板用7根φ22 mm×L2 500 mm左旋螺纹钢高强锚杆加两节3.1 m长四孔M4钢带,锚杆间距900 mm,排距800 mm。沿巷道走向布置3根φ18.9 mm×L5 300 mm让压短锚索,托盘尺寸为400 mm×400 mm×16 mm,锚索间距1.5 m,排距1.6 m,即:两排锚杆施工一组短锚索。沿巷道的走向方向布置φ18.9 mm×L8 000 mm让压长锚索,托盘尺寸为400 mm×400 mm×16 mm,两根单体锚索间距2.5 m,排距1.6 m,即:两排锚杆施工两根长锚索。 图11 支护与卸压协调机制示意Fig.11 Coordination mechanism between support and pressure relief 图12 巷道具体支护参数Fig.12 Roadway support parameters 帮部支护:巷道两帮均采用5根φ22 mm×L2 500 mm左旋螺纹钢高强锚杆加3.5 m长四孔M4钢带,锚杆间距850 mm,排距800 mm。施工10~20 m后,在两帮中上及靠近底板位置施工两排帮部走向锚索梁,锚索为φ18.9 mm×L5 300 mm,3.2 m长槽钢梁,孔间距1.6 m,孔外端长度0.8 m。 液压抬棚加强支护:锚网支护后,紧跟施工点顺巷道中心打一道液压走向抬棚加强支护,液压走向抬棚是内强小结构重要一部分。 利用反复掏裂法致裂技术弱化巷道两帮实现“中间弱结构”吸收动静载能量,钻机分别在巷道的左右两帮向煤岩体指定位置打若干个卸压孔,钻孔直径110 mm,卸压孔孔口之间的间隔为3 m,同时在钻孔内套入10 m钢管保护内强小结构不受破坏,起到了加固巷道内强小结构的作用,之后,从钢管内向卸压钻孔继续钻孔,利用深入卸压钻孔内的钻杆对巷道的煤岩体进行致裂,致裂后煤岩体相互贯通,形成巷道两帮的防冲弱结构。当巷道两帮的防冲弱结构在煤岩体压力作用下压实后,再次通过钢管反复多次循环对煤岩体进行致裂卸压而不破坏巷道内强小结构,巷道支护层不会在卸压钻孔作用下使煤岩体松动圈扩大。致裂示意如图13所示。 图13 弱结构构建示意Fig.13 Soft structure construction diagram 21170运输巷中间弱结构层利用防冲卸压孔设置中间弱结构钻孔。根据矿压观测,在巷道两帮各打20 m钻孔,钻孔直径为110 mm,在钻孔开口10 m段放入直径正好满孔直径的钢管。10 m钢管可由短钢管公母螺丝对接联结而成。在钢管外端10 m以外,利用钻孔过程掏煤松动效应形成煤岩松散弱结构。当巷道两帮的防冲弱结构层在煤岩体压力作用下压实后,再次从钢管内向卸压钻孔内钻进,对巷道左右两帮的煤岩体进行致裂,根据巷道两帮防冲弱结构压实情况,反复对巷道左右两帮的煤岩体致裂多次。在此过程中,巷道左右两帮不会在卸压钻孔作用下使煤岩体松动圈扩大,在致裂弱结构的同时保护了巷道内强小结构。 在巷道扩修期间,对巷道的两帮位移、顶板离层及中间弱结构致裂前后微震监测能量进行观测分析。 4.3.1巷道两帮表面位移变化量 21170运输巷两帮位移变化量如图14所示。随着维护时间的增加,巷道表面位移量不断增加,两帮最大位移量为611 mm。两帮位移量在60 d左右趋于稳定,弱结构致裂前后对比可以看出,弱结构致裂对巷道内强小结构的影响较小,弱结构致裂后巷道在一定时间内并没有发生失稳现象。160 d后由于工作面采动影响,导致巷道两帮移近量增加。 图14 21170运输巷两帮位移变化Fig.14 21170 roadway surface displacement diagram 4.3.2顶板下沉量 顶板变化量如图15所示,随着维护时间的增加,巷道顶板变化不断增加,顶板最大下沉量52 mm,顶板得到了有效控制,中间弱结构致裂对巷道顶板没有很大影响,巷道顶板没有因中间弱结构致裂而发生较大的离层造成巷道失稳现象。 图15 21170运输巷顶板下沉量Fig.15 21170 roadway roof separation 4.3.3弱结构实施后微震监测 图16显示了弱结构致裂前后巷道微震能量监测,弱结构致裂后,巷道微震监测到的能量明显减小。煤体内的应力得到了明显转移或吸收,有效减少了高应力及冲击地压对巷道破坏。 21170运输巷支护效果如图17所示。内强主动支护与煤岩体致裂卸压防冲消波吸能方案明显改善了巷道支护情况,支护参数选择合理,有效控制了顶板离层并抑制巷道围岩变形,回采之前不需要再次返修。不仅巷道支护效果显著,同时节约了多次返修材料和人工成本,经济效果较好。 图17 21170运输巷效果Fig.17 21170 roadway implementation diagram (1)基于强弱强结构控制模型,研究了内强小结构主动强力加固措施及中间弱结构致裂吸能效应,提出了保护内强小结构不受破坏,致裂中间弱结构消波吸能的关键技术,解决了冲击区域巷道内强主动支护与弱结构卸压防冲的矛盾。 (2)提出了反复掏裂技术致裂中间弱结构技术,理论推导了中间弱结构的影响因素。在指定区域适当时间致裂中间弱结构,达到有效卸压目的,中间弱结构致裂后,巷道两帮能量明显减少,巷道两帮顶板位移变化较小。两帮弱结构对改善巷道围岩应力,进一步提高巷道支护稳定性有重要影响。 (3)通过数值模拟和现场试验研究了内置钢管支撑护壁技术能够有效保护巷道围岩强度和完整性不受破坏,提高了巷道帮部围岩稳定性,中间弱结构在高应力压实后可以再次致裂,保护了内强小结构不受钻孔的二次破坏。研究成果协调解决了冲击区域巷道内强主动支护与弱结构卸压防冲间的矛盾,有效控制了巷道变形,支护效果显著,可在高应力强冲击同类巷道进行推广应用。3 内强主动支护与弱结构卸压防冲协调机制

3.1 弱结构卸压破碎区因素分析

3.2 内置钢管支撑护壁技术

3.3 内强主动支护与弱结构卸压防冲协调机制

4 现场应用

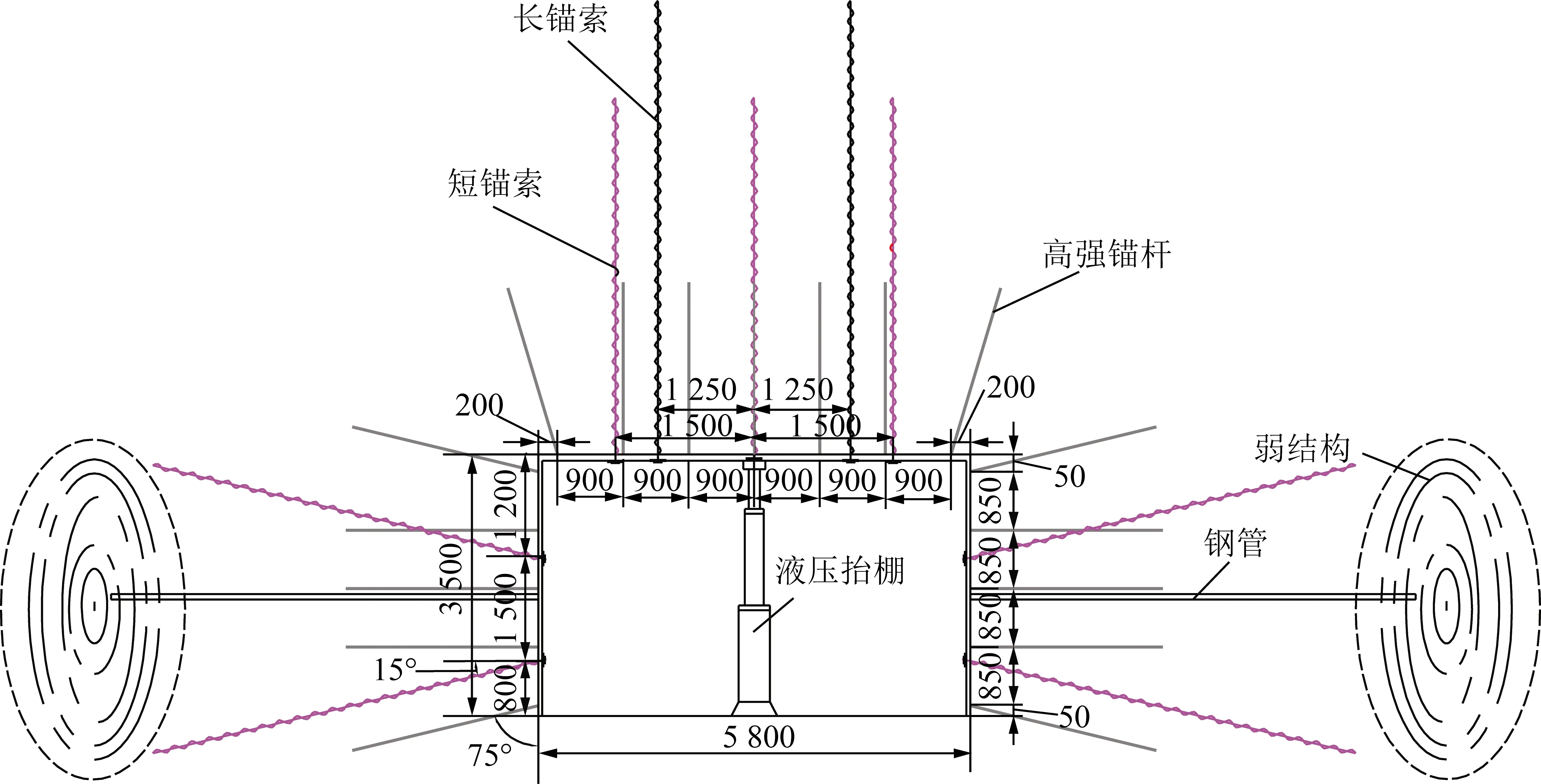

4.1 内强主动支护参数

4.2 弱结构卸压防冲方案

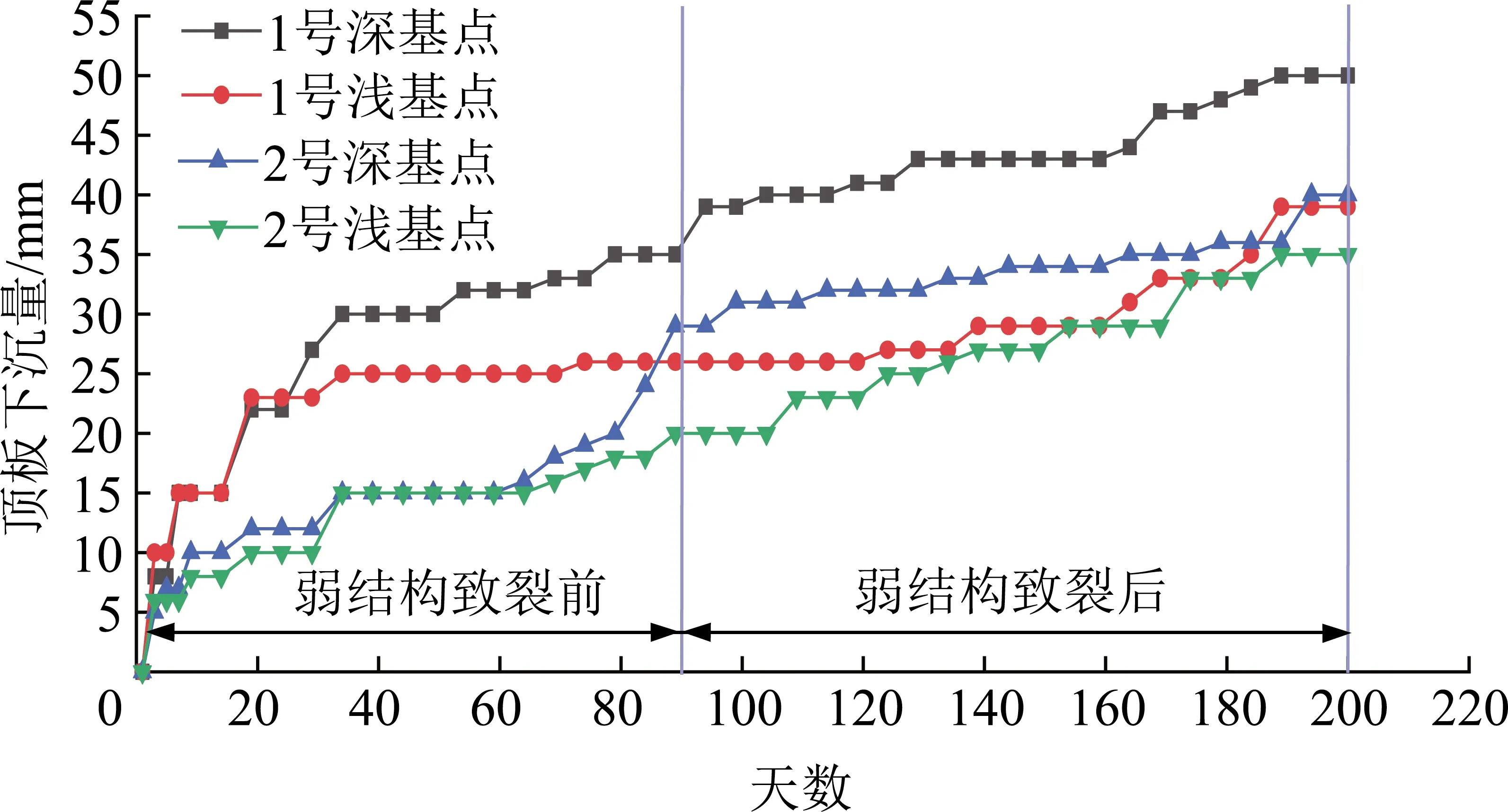

4.3 矿压观测及分析

4.4 巷道支护效果

5 结 论