基于中厚板理论的关键岩层变形及破断特征研究

2020-09-16杨胜利王家臣李良晖

杨胜利,王家臣,李良晖

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083; 2.放顶煤开采煤炭行业工程研究中心,北京 100083)

我国长壁工作面产量占井工开采的90%以上,并且绝大多数采用垮落法管理顶板,经过几十年的发展,已经形成了较为完善的岩层控制理论及研究体系,比如“梁式”理论或“薄板”理论分析岩层变形、破断、破断后形成的结构以及结构失稳形式[1-2]。现有矿压理论体系中将关键岩层作为研究对象,认为关键岩层破断对采场矿压显现规律起着重要控制作用,分析关键岩层破断前后对岩层移动的影响是恰当的[3]。但是,随着开采条件越来越复杂,出现了一些强烈的矿压显现,比如坚硬顶板工作面来压强烈[4]、超长工作面倾斜方向矿压显现存在差异性等[5]。据统计长壁工作面顶板初次来压步距一般不大于50 m,即使关键岩层较薄,也不满足“薄板”条件(厚跨比<0.125~0.2),尤其在坚硬厚顶板工作面,按照“薄板”理论分析顶板的受力与破断适应性受到限制,而将关键岩层破断简化为“梁”进行分析,不能反映在工作面倾斜方向矿压显现的差异性,因此适应性也受到限制。如果能够基于中厚板理论建立厚顶板变形力学模型与破断失稳判据,并揭示顶板破断致灾机制,提出采场围岩控制方法,这对于提升采场围岩控制水平,防止采场动压事故发生,指导液压支架选型等具有重要的理论意义和实用价值,国内外学者也开展了相关研究。

在中厚板理论研究方面,早在19世纪20年代,纳维尔就提出了板壳弯曲理论,之后泊松提出了任意横向载荷条件下的板弯曲微分方程。至19世纪中叶,Mindlin理论[6]和Reissner理论[7]等中厚板理论相继被提出。随着中厚板理论的发展,相关理论也被运用于顶板破断方面的研究,赵国彦等[8]采用Volasov厚板理论确定了顶板安全厚度;彭康[9]基于Mindlin厚板理论与Winkler地基理论确定了合理保护层厚度;贾会会[10]基于Reissner中厚板理论推导出动载作用下采空区顶板安全厚度计算公式;李文敏[11]利用中厚板理论计算出应力表达公式;王中秋[12]以Reissner中厚板理论为基础,计算出均布荷载作用下混合边界采空区顶板挠度变形方程。中厚板理论的分析方法可为关键岩层破断分析提供新的思路,但是由于中厚板理论的基本方程比较复杂,所以在数学的计算和分析处理上也比较困难,在应用上存在一定难度。

因此,在分析关键岩层破断时,将关键岩层简化为中厚板进行分析是合理的,但以往的研究成果较少。基于状态空间法[13-19]对存在厚且坚硬关键岩层的工作面在初次来压、周期来压时关键岩层的位移及应力分布情况进行了研究,重点讨论了孤岛工作面沿厚度方向的应力分布规律,得到了关键岩层的变形与破坏特征,为坚硬厚关键岩层工作面的煤岩灾变机制和控制机理方面的研究提供理论参考。

1 基于中厚板理论的关键岩层理论解析

1.1 基本假设与边界条件

上覆岩层中厚且坚硬的关键岩层可能不止一层,基本顶对工作面矿压显现起着关键性作用,因此认为基本顶是关键岩层之一。对基本顶或者厚且坚硬的关键岩层而言,岩性变化相对较小,且可以认为是均质材料,可以做出如下假设:厚且坚硬的关键岩层在破断之前属于弹性变形范畴,符合胡克定律;厚且坚硬的关键岩层裂隙少,在工作面范围内认为是连续的;岩层与岩层之间只传递法向载荷,不存在剪切力;关键岩层对软弱岩层起到控制作用,软弱岩层为载荷层;关键岩层以上的载荷层按照垮落带高度和岩层之间挠度大小进行判断,在厚松散层条件,按照松散层成拱的高度内散体重量进行计算。

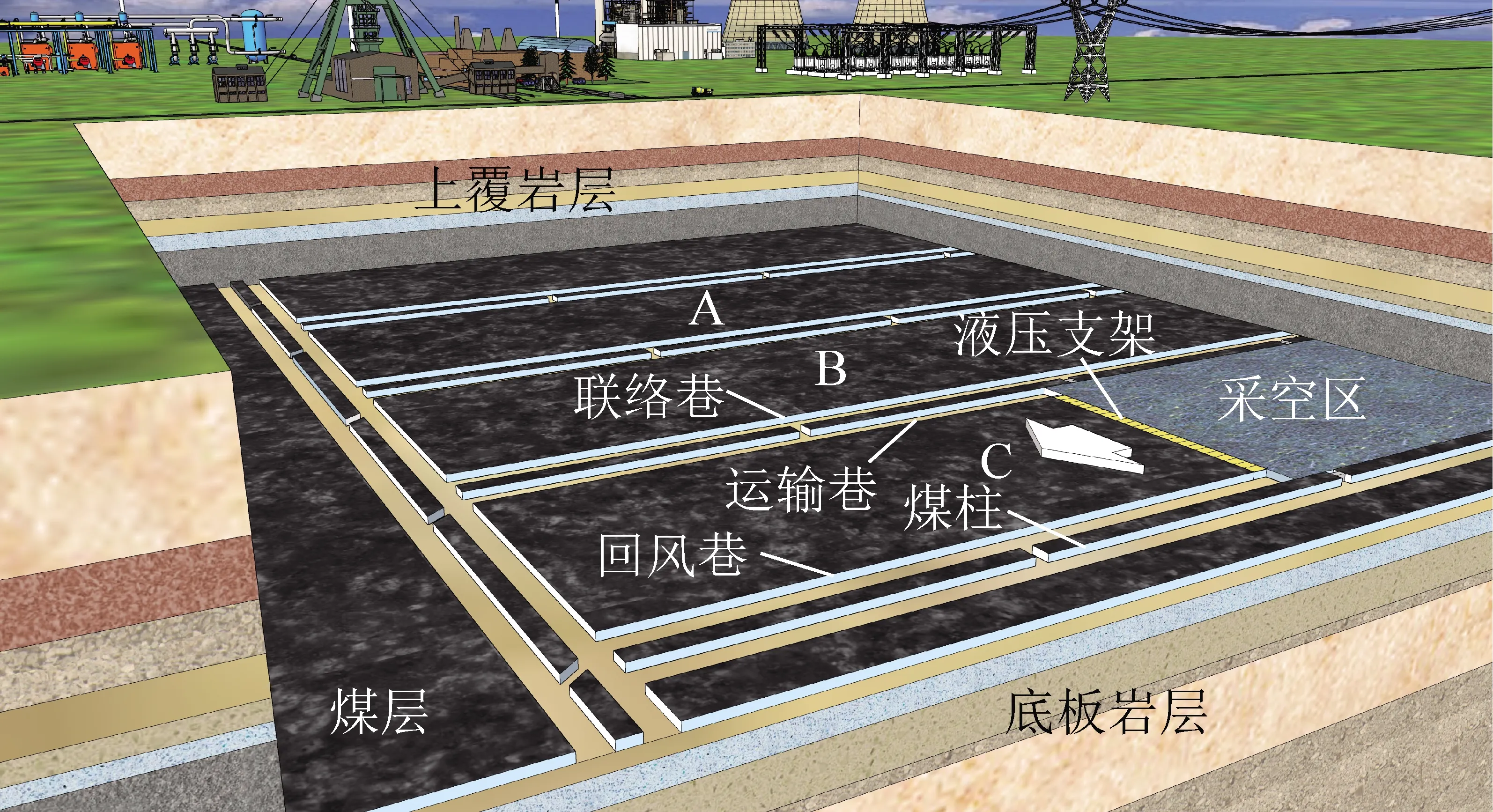

不同开采顺序会形成不同边界条件,包括应力边界和位移边界等,如图1所示。依次布置3个工作面A,B和C,当开采B时,其左右工作面A和C没有开采,其关键岩层在初次来压之前处于4边固支状态,周期来压时处于3边固支1边自由;当采完B采A或C时,初次来压之前,关键岩层处于3边固支,1边简支,周期来压时,则处于2边固支、1边简支、1边自由;如果先开采完A和C工作面,则B工作面在初次来压前处于2边固支、2边简支,周期来压期间则处于1边固支、2边简支、1边自由。

图1 不同开采顺序关键岩层边界条件Fig.1 Boundary conditions of key strata

同一煤层开采顺序一般是按顺序开采,即按A,B,C,……顺序开采;当遇到特殊条件时也可以进行跳采,即按照A,C,……;不合理开采顺序会形成孤岛工作面,这对于坚硬关键岩层、埋深大、有冲击倾向性煤层开采非常不利,因此应该合理采掘规划,避免应力和能量集中,减少强矿压显现。

1.2 初次来压关键岩层理论解析

孤岛工作面一般是采区或者盘区内两侧都以完成了开采的工作面,因其周围已经采空,关键岩层经历了充分破断,并且回采巷道也经历了重复采动影响。因此,无论从采场围岩控制还是巷道围岩控制,都是最困难的。孤岛工作面关键岩层周围约束减少,

关键岩层更容易破断,来压显现更剧烈[20]。因此,对孤岛工作面进行关键岩层受力、破断分析,对实际生产具有重要意义。

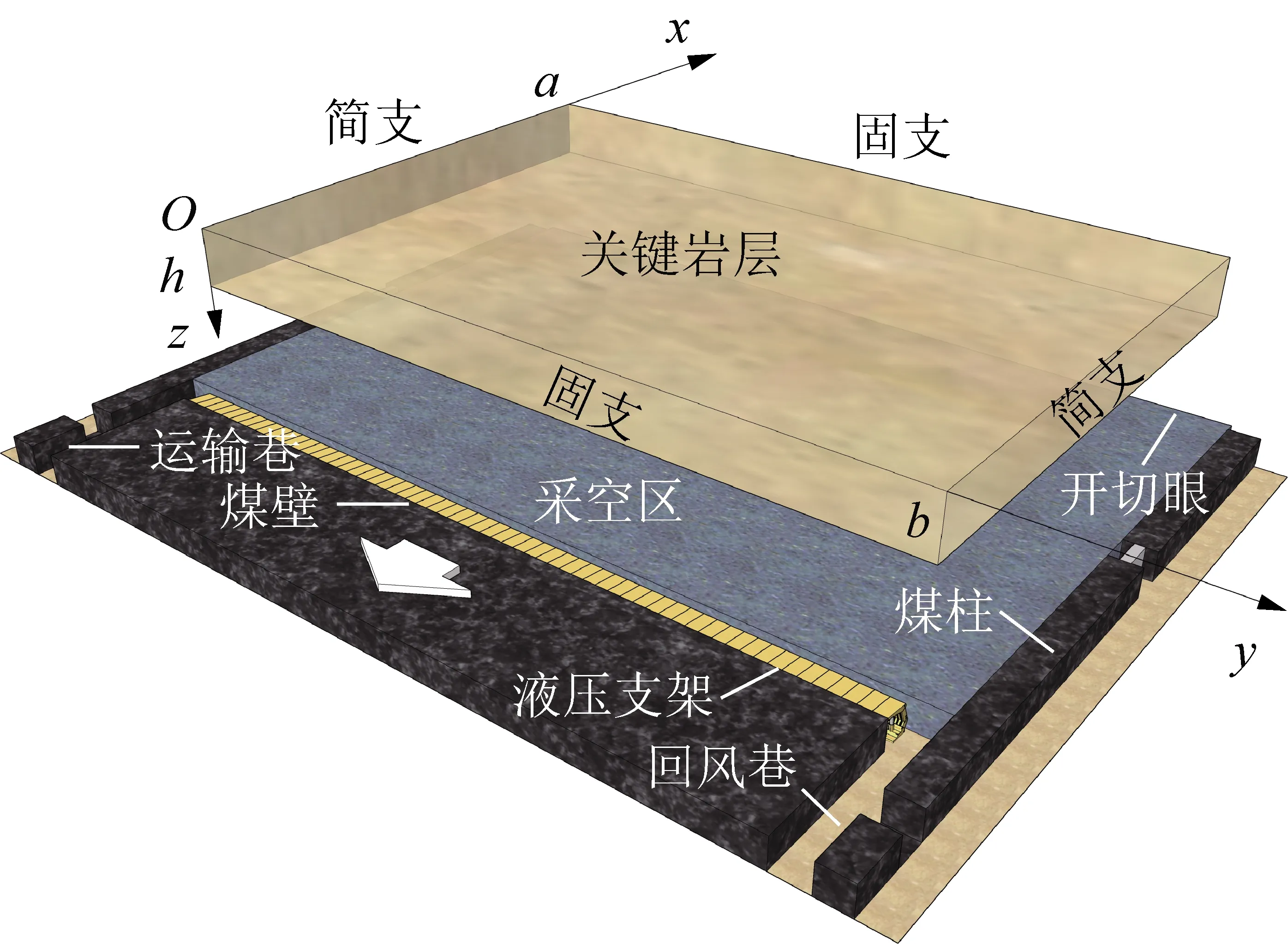

根据孤岛工作面初次来压时关键岩层的边界条件,将关键岩层简化成一长宽为a,b,厚度为h的矩形中厚板,沿弹性主方向建立直角坐标系,板四边中有两边固支(x=0,a),两边简支(y=0,b)。开切眼、煤壁以及回风巷、运输巷位置如图2所示。

图2 初次来压关键岩层示意Fig.2 First weighting of key strata

孤岛工作面初次来压关键岩层的边界条件为

(1)

引入边界位移函数[16],对孤岛工作面初次来压矩形中厚单层关键岩层的位移u作如下假设:

(2)

式中,u(0)(y,z),u(a)(y,z)为待定固支边x=0以及待定固支边x=a处的边界位移函数,与边界条件有关;f1(x),f2(x)为孤岛工作面初次来压矩形中厚单层关键岩层内关于自变量x的多项式函数。

得到位移应力相关表达式为

(3)

进而可以求出孤岛工作面初次来压条件下关键岩层位移和应力。初次来压以后,边界条件发生变化,关键岩层位移和应力也会发生变化。

1.3 周期来压关键岩层理论解析

根据孤岛工作面周期来压时关键岩层的边界条件,将关键岩层简化成一长宽为a,b,厚度为h的矩形中厚板,沿弹性主方向建立直角坐标系,板的4边中有1边固支(x=0),1边自由(x=a),2对边简支(y=0,b),如图3所示。

孤岛工作面周期来压关键岩层的边界条件为

(4)

引入边界位移函数[16],对关键岩层的位移u,v作如下假设:

(5)

式中,u(0)(y,z),u(a)(y,z)为待定固支边x=0以及待定自由边x=a处的边界位移函数,与边界条件有关;f1(x),f2(x)为孤岛工作面周期来压关键岩层内关于自变量x的多项式函数。

图3 周期来压关键岩层示意Fig.3 Periodic weighting of key strata

进而得到位移应力相关表达式为

(6)

进而可以求出孤岛工作面周期来压条件下关键岩层位移和应力。

2 工程案例分析与讨论

2.1 工程概况

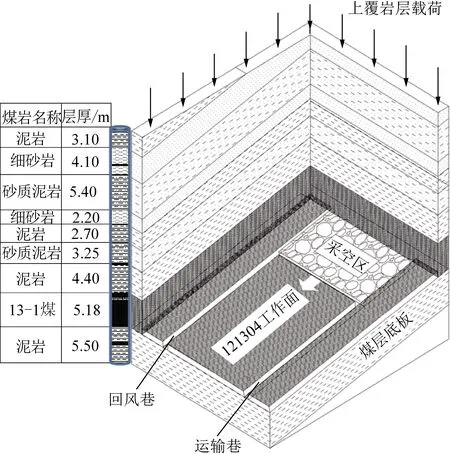

口孜东煤矿位于安徽省阜阳市颍东区,其121304工作面主采13-1煤层,煤层全层厚度为2.20~6.66 m,平均厚度5.18 m;硬度系数约为1.6,密度为1.4 t/m3;倾角9°,最大13°,埋深约900 m;直接顶是平均厚度4.4 m的泥岩,基本顶是由厚度3.25 m的砂质泥岩、厚度2.7 m泥岩和厚度2.2 m的细砂岩组成的复合顶板,将该基本顶视作关键岩层之一,对其进行位移与应力分析;直接底是厚度5.5 m泥岩,基本底是平均厚度2.69 m的砂质泥岩。

121304工作面位于矿井一水平(-967 m)西翼采区,是西翼采区13-1煤层第3个综采工作面。该工作上距第四系松散层底界面66.7~345.8 m,下距11-2煤层56.7~84.6 m。采煤方法是单一倾斜长壁一次采全高采煤方法,全部垮落法管理关键岩层;工作推进长度约1 110 m,正常段倾斜长度350 m,属于超长工作面,如图4所示。

图4 121304工作面布置和煤层综合柱状Fig.4 Layout and coal seam comprehensive column map of 121304 working face

回采期间发现,工作面来压期间煤壁破坏严重,个别区域发生大范围塑性破坏,影响工作面的正常回采;回采巷道超前段也发生了严重的变形,两帮变形严重,下沉明显。因此,可以发现工作面破坏与关键岩层的来压有显著关系,而回采巷道变形受静压影响显著,工作面来压也会进一步加剧巷道超前段矿压显现。

2.2 121304工作面关键岩层切应力分布特征

利用上述公式对口孜东矿121304工作面关键岩层的位移与应力的分布规律进行研究,根据基本地质资料以及现场实测数据,主要基本参数选取见表1。

表1 主要基本参数Table 1 Main basic parameters m

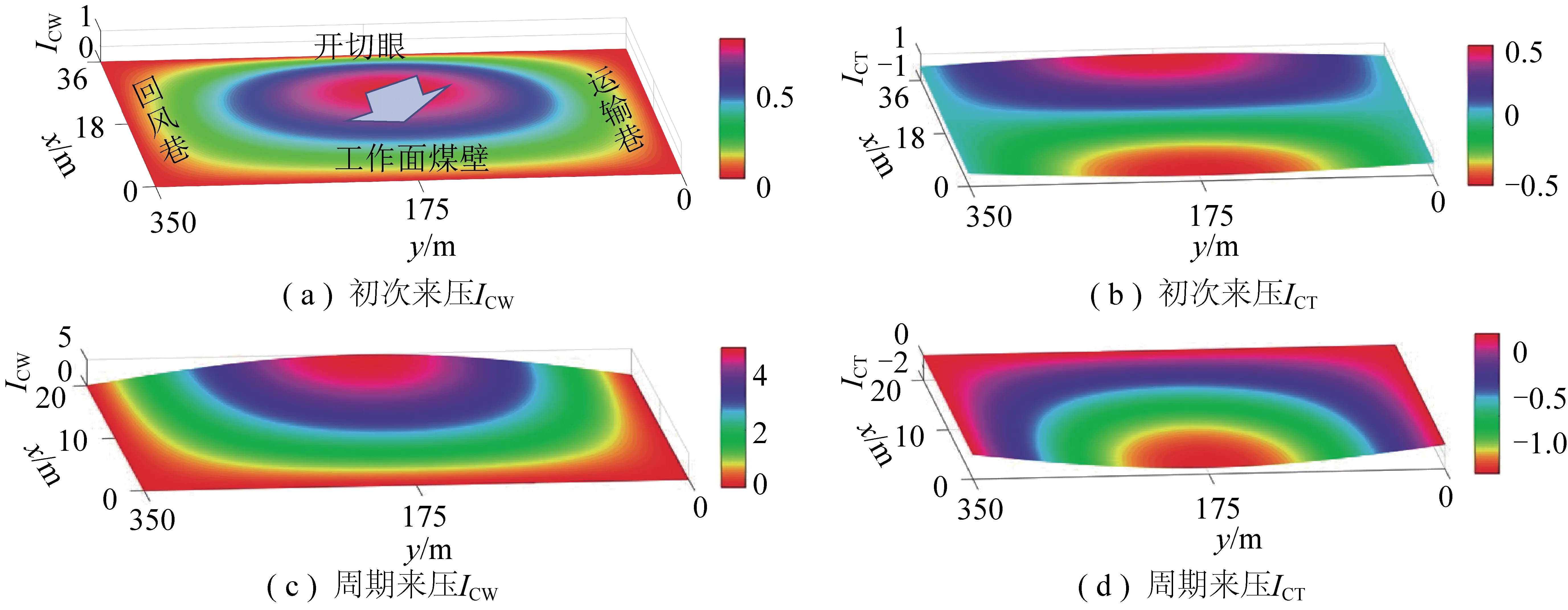

笔者利用Matlab R2016b对孤岛工作面初次来压、周期来压坚硬厚关键岩层位移与应力进行估算,级数项数m,n均取1,定义了位移指数ICW与切应力指数ICT(ICW∝w/q,ICT∝τ/q),用于定性描述关键岩层内的位移与应力分布情况。首先计算了中性面的ICW与ICT,如图5所示,其中,色条为定义的无量纲参数,用于定性描述板内的应力和位移。

可以看出由于边界约束,初次来压时,关键岩层沿垂直方向最大位移出现在关键岩层中心位置(x=a/2,y=b/2),而最大切应力出现在煤壁及开切眼中部位置(x=0或x=a,y=b/2),即说明此时关键岩层在工作面煤壁中部、开切眼中部位置的切应力较大,随着工作面的不断推进以及采动影响等,容易首先在这些位置发生关键岩层的剪切破断。

图5 关键岩层ICW与ICT分布Fig.5 ICWand ICT distribution of key strata

这与传统薄板理论所描述的O-X型破断形式的破断发生位置不同[21]。初次来压时,在O-X型破断中容易发生破断的X位置(x=a/2),在坚硬厚关键岩层的剪切破断中则成为较安全、不容易发生剪切的位置,而O-X型破断中的O所在的4条边(x=0,x=a,y=0,y=b),在坚硬厚关键岩层的剪切破断中,只在O的其中2个长边(x=0,x=a)容易发生破断。不同于初次来压,孤岛工作面周期来压时,坚硬厚关键岩层沿垂直方向最大位移出现在板的采空区自由边中部位置(x=a,y=b/2),而最大的切应力出现在煤壁固支边中部位置(x=0,y=b/2),即说明此时在两平巷靠近工作面煤壁中部的切应力较大,随着工作面的不断推进以及采动影响等,容易首先在这些位置发生剪切破断。

类似于初次来压,在周期来压时,关键岩层同样也没有出现O-X型破断形式,而相比于O-X型破断,关键岩层中的切应力峰值聚集于更小的范围,分布更为集中,这也意味着剪切破坏发生的范围可能会更小、更集中,一方面这可能会使得破断时,关键岩层中所积聚的能量在更小的区域内释放,进而造成更为严重的顶板灾害事故,但是另一方面,由于切应力分布更为集中,所以如果将切应力集中分布的这部分区域作为围岩控制的重点,实现工作面灾害分区域、分级防控,那么就可以用最小的成本有效降低顶板灾害事故的发生。

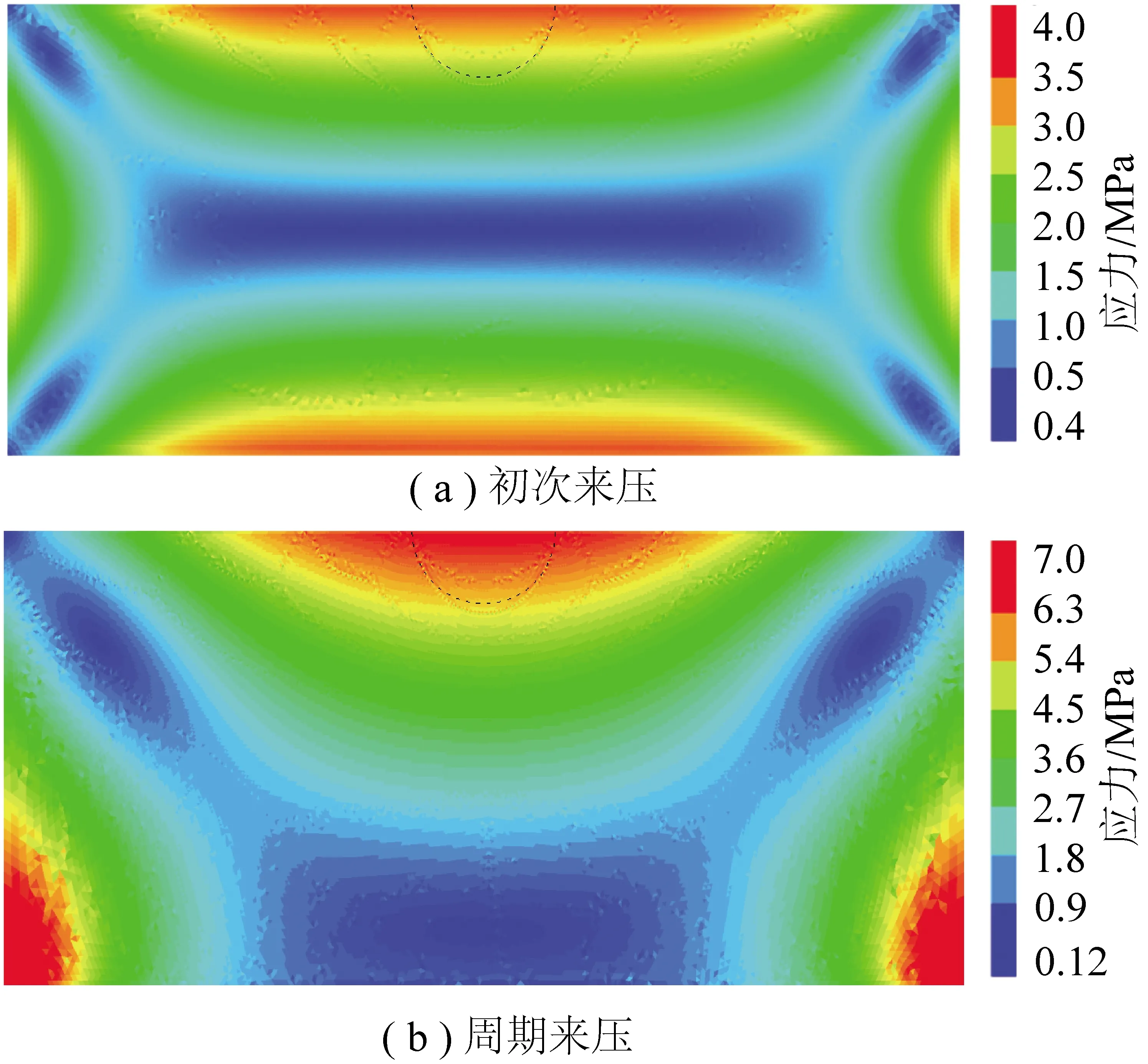

为了进一步分析关键岩层沿厚度方向切应力分布情况,现分别对初次来压以及周期来压关键岩层不同厚度位置的切应力指数ICT进行求解,沿y=b/2截取剖面,如图6所示。

图6 ICT沿厚度方向分布Fig.6 Distribution of ICT along the thickness direction

孤岛工作面初次来压与周期来压关键岩层切应力沿厚度方向分布存在显著差异。初次来压时,从关键岩层的上表面(z=0)开始,切应力的绝对值从0逐渐在增大,且增大的速率逐渐减慢,过了中性面之后,切应力的绝对值迅速降低,且至下表面切应力又降为0,如图6(a)所示。对于周期来压而言,关键岩层的切应力沿厚度方向分布关于中性面呈对称分布,自上表面至中性面,切应力从0逐渐增大,增大的速率逐渐减小;自中性面至下表面,切应力逐渐减小至0,减小的速率逐渐增大,如图6(b),(c)所示。

2.3 关键岩层厚度对切应力分布影响分析

此外,中厚板与普通薄板的最显著差异即是板厚度对于中厚板力学性能的影响不能忽略,中厚板由于板厚度较大,相对薄板而言更容易发生剪切而不易发生弯曲,因此有必要进一步研究板厚度的变化对于关键岩层切应力分布的影响。在上述研究基础上,进一步研究了当关键岩层厚度为5,10,15,20 m的切应力分布,由图5可知,切应力最大值多分布在关键岩层四周,因此在中性面上沿x=0截取剖面,如图7所示。

在初次来压阶段,关键岩层在工作面煤壁(即x=0)的两端,也就是运输巷和回风巷位置的切应力为0,随着距离两巷距离的增大,其切应力绝对值先增大后减小,煤壁中部切应力绝对值最大;随着关键岩层厚度的增加,其切应力绝对值也随之增大。同时,工作面开切眼处(x=a)的切应力分布也具有与开切眼位置(x=0)相似的规律。

工程实践中也会发现,在坚硬厚关键岩层工作面条件,关键岩层悬顶距离长,破断会形成明显的动载荷,严重的时候甚至会形成工作面顶板的大面积来压,甚至造成压架事故,严重影响工作面采场的安全。

以上从理论上分析了孤岛工作面这一最苛刻的条件下不同厚度关键岩层的应力状态,从理论上揭示了关键岩层破断的空间特征及变化规律。

3 采场关键岩层破断模式和判据

3.1 基于薄板理论的拉伸破断模式

薄板理论将采场上方关键岩层视为厚度明显小于工作面长度和推进距离的薄板,在这个假设的基础上,采用弹性理论得到四周固支和3边固支1边自由关键岩层内部的拉应力分布如图8所示,最大拉应力出现在四周的固支边上,因此,传统矿压理论认为采场关键岩层以拉伸破断为主,主要呈现O-X型破断形式[21]。

图8 关键岩层内部的拉应力分布Fig.8 Tensile stress distribution of key strata

因此,在关键岩层厚度较小的工作面,由于厚度小,强度相对低,所以不论是初次来压(图9(a))还是周期来压(图9(b)),该条件下的来压步距都较小,关键岩层不会悬露较长的距离[20]。而且薄板在破坏时多发生的是O-X型拉伸破断,破断后的关键岩层沿支点旋转形成绞接结构,不会对工作面造成太大载荷。当结构发生失稳时,形成较小块度的岩块,对工作面形成的载荷也较小,所以该类工作面的顶板灾害问题并不严峻。由关键岩层多发生拉伸破断这一现象可以认为厚度较小的关键岩层内部的拉应力首先达到抗拉强度,所以关键岩层的破断由拉应力主导,破坏模式符合薄板理论。

在O-X破断模式的基础上,采用上限定理可以得到关键岩层发生拉伸破断的判据[5],得到初次来压前关键岩层可承受的极限载荷qsi同工作面推进距离a之间的关系为

(7)

以及周期来压前关键岩层可承受的极限载荷qsp为

(8)

由式(7),(8)可知,关键岩层极限承载能力随着工作面推进距离的增加而降低,当关键岩层自重及随动载荷达到其极限承载能力时,关键岩层发生破断。

3.2 基于中厚板理论的剪切破断模式

关键岩层厚度较小的条件下,薄板理论合理解释了采场来压现象,但在部分矿区,存在单层甚至是复合坚硬关键岩层,此时,关键岩层的厚度同来压步距相当,该条件下仍将关键岩层视为薄板的合理性受到影响。材料力学理论表明关键岩层中的拉应力随着其厚度的增减而减小,若关键岩层仍为拉伸破断模式,则坚硬厚关键岩层的来压步距应明显增大。我国神东矿区的生产实践表明,一定条件下,该类关键岩层条件的采场来压步距不但没有增大,反而较常规采场表现出减小的趋势,且顶板破断瞬间发生,容易造成切落压架现象。本文采用的中厚板理论可较好的解释上述现象,随着关键岩层厚度的增加,其内部的拉应力减小,但其中分布的切应力则呈现升高的趋势,岩石力学理论结果表明岩石的各类强度由如下关系:抗拉强度<抗剪强度<抗压强度。

因此对于具有单层或复合坚硬厚关键岩层的工作面,其关键岩层内部切应力成为发生破断的主要因素,关键岩层破断模式由抗拉强度主导。坚硬厚关键岩层随着悬露长度的增大,并未发生沿着支点旋转的拉伸破断,而是出现了局部区域或者工作面布置方向整体范围的剪切破断[15],如图10所示,这与本文所提理论解析方法得到的结论:传统薄板O-X型破断中的O所在的4条边,在坚硬厚关键岩层的剪切破断中,只在O的2个长边容易发生破断相吻合。关键岩层发生剪切破断后无法形成类似于薄板拉伸破断后的绞接结构,破断后的岩层以动载形式作用于工作面液压支架上,造成支架载荷明显增大,严重则会造成压架、倒架、大面积片帮等顶板灾害事故。

图10 坚硬厚关键岩层剪切破断模式Fig.10 Shear failure mode of hard and thick key strata

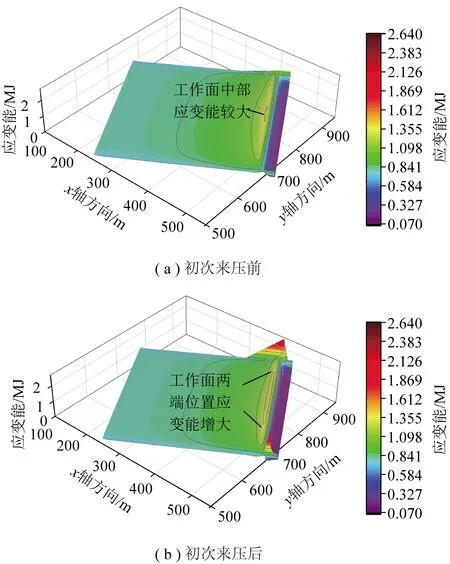

另一方面,在初次来压前后,在工作面两端,单层或复合坚硬关键岩层中的应变能增大,而工作面中部的应变能出现降低,如图11所示,同样在周期来压时位于工作面中部的应变能出现降低,这也印证了工作面中部位置的关键岩层由于内部存在较高的切应力,较其他位置会更早发生剪切破断,关键岩层破断后发生应变能的降低,周期来压前后也有类似规律。

图11 来压前后坚硬厚关键岩层应变能变化Fig.11 Strain energy of hard and thick key strata

综上,对于具有单层或复合坚硬厚关键岩层的工作面而言,随着工作面的推进,若关键岩层中的分布的切应力达到其抗剪强度(式(9)),则采场关键岩层发生剪切破断模式。

τ=τc

(9)

式中,τ为悬露关键岩层内部的切应力;τc为关键岩层的抗剪强度。

3.3 关键岩层破断模式判据

工作面推进过程中,受控于覆岩条件,采场关键岩层既可能发生式(7)和式(8)控制的拉伸破断模式,也可能发生式(9)控制的剪切破断模式。关键岩层中拉应力和切应力随关键岩层厚度变化规律如图12所示,覆岩条件一定的条件下,若关键岩层厚度较小,则其中的最大拉应力首先达到其抗拉强度,则关键岩层首先发生拉伸破断;随着关键岩层厚度的增加,其内分布的拉应力减小,切应力增大,使最大拉应力达到抗拉强度和最大切应力达到抗剪强度的时间大致相同,此时,关键岩层发生拉剪混合破断;若关键岩层厚度继续增大,则其内部的最大切应力首先达到抗剪强度,此时,关键岩层发生剪切破断。笔者基于中厚板理论研究的对象主要指位于拉剪混合破断区和剪切破断区的坚硬厚关键岩层。

图12 关键岩层破断模式分区Fig.12 Key strata failure mode partition

4 结 论

(1)关键岩层的破断模式在一定程度上受关键岩层厚度影响。随着关键岩层厚度的增加,其内部的最大拉应力在逐渐减小,最大剪应力在逐渐增大,相应地破断模式由拉伸破断逐步转变为拉伸混合破断以及剪切破断。

(2)不同厚度关键岩层破断后对工作面造成的影响不同。关键岩层厚度较小,在破断时多发生的是拉伸破断,破断后的关键岩层沿支点旋转形成绞接结构,对工作面造成载荷较小;关键岩层较厚且坚硬,则多发生局部区域或者工作面布置方向整体范围的剪切破断,会对工作面造成冲击。

(3)易发生剪切破断的坚硬厚关键岩层与传统薄板理论所描述的O-X型破断形式的破断发生位置不同。初次来压时,在O-X型破断中容易发生破断的X位置,在坚硬厚关键岩层的剪切破断中则为较安全、不容易发生剪切的位置,而O-X型破断中的O所在的4条边,在坚硬厚关键岩层的剪切破断中也仅在O的2个长边发生剪切;周期来压时,相比于O-X型破断,坚硬厚关键岩层中的切应力分布更为集中,意味着关键岩层发生剪切破断的范围可能会更小,强度更高。

(4)坚硬厚关键岩层内分布的切应力随着厚度的增加而增大,来压前后,关键岩层内部的应变能峰值由中部向工作面两端转移;相比于薄板的O-X型破断形式,造成坚硬厚关键岩层内破断的切应力分布更为集中,将切应力集中分布的这部分区域作为围岩控制的重点,实现工作面灾害分区域、分级防控,以最小的成本降低顶板灾害事故的发生。