基于格来圈结构的O 形密封圈动密封分析

2020-09-16刘菁,赵旭,冯刚,刘飞

刘 菁,赵 旭,冯 刚,刘 飞

(中国航发北京航科发动机控制系统科技有限公司,北京102200)

0 引言

O 形密封圈是1 种广泛使用的密封元器件,其结构简单,由橡胶制成,而橡胶属于高分子材料,本构关系复杂,不同胶料牌号的O 形密封圈性能也不同,是典型的非线性材料,因此,开展O 形密封圈密封性能评估一直是仿真分析的难点。对于O 形密封圈密封性能评估,目前公认的理论判据是最大接触压力必须大于密封压力,才能保证不泄漏[1-3]。众多学者基于该理论借助有限元分析软件开展了大量仿真分析工作[4-13],并对O形密封圈密封性能影响的关键要素进行探讨[14-15]。但上述研究普遍存在以下局限性:(1)仿真的密封结构形式相对简单,对单一密封形式的O 形密封圈的密封性能[1-16]的研究较多,而对更复杂的组合式密封的仿真研究极少开展;(2)对静密封性能的研究较多,而对动密封性能的研究[16]较少;(3)仿真结果缺乏验证[1-17]。

本文在消化上述研究基础上,以某型格来圈组合密封形式的漏油故障为分析对象,摸索出组合式密封的动密封性能仿真流程,并对仿真结果可信度进行间接验证。

1 仿真分析流程

1.1 故障背景

某型号产品导叶作动筒发生了漏油故障,初始不漏油,但在作动筒一段时间后(约1350 h)发生漏油故障,初步分析是密封性能下降所引起的,该O 形密封圈材料为FS6265 氟硅橡胶,将其更换为FX-2 氟橡胶后,漏油现象消失。经过故障树分析,不能排除密封结构设计不合理、O 形密封圈选材不当等原因,为了进一步分析具体故障原因,利用仿真手段开展相关的密封性能研究工作。

密封结构如图1 所示。从图中可见,中间为活塞杆,最外面的零件为铜套,在铜套密封槽里装配O 形密封圈与聚四氟乙烯材料的保护圈,即格来圈密封结构,其为组合式密封结构,优于单一O 形密封圈形式的密封,对动密封结构形式也适用。

仿真分析过程是典型的非线性分析过程,涉及结构非线性、接触非线性、材料非线性,分析过程中不易收敛。

图1 密封结构

1.2 引入泄漏判据

在光洁密封接触时,如果接触压力大于密封油压,则2 个接触面不分离,被密封的油液将无法冲破接触面而发生渗漏,与密封油压相比,接触压力越大,密封效果越好[1-2],基于该原理将密封效果评估方式转化为接触压力的量化进行分析。

1.3 简化网格模型

通过对密封结构的分析建立简化模型,将3 维模型回转体转化成2 维轴对称模型后,开展仿真[3-17],降低网格数量,既满足仿真基本精度,又降低运算量,简化后的网格模型如图2 所示。

图2 简化后的2 维轴对称网格模型

1.4 引入流体压力渗透法

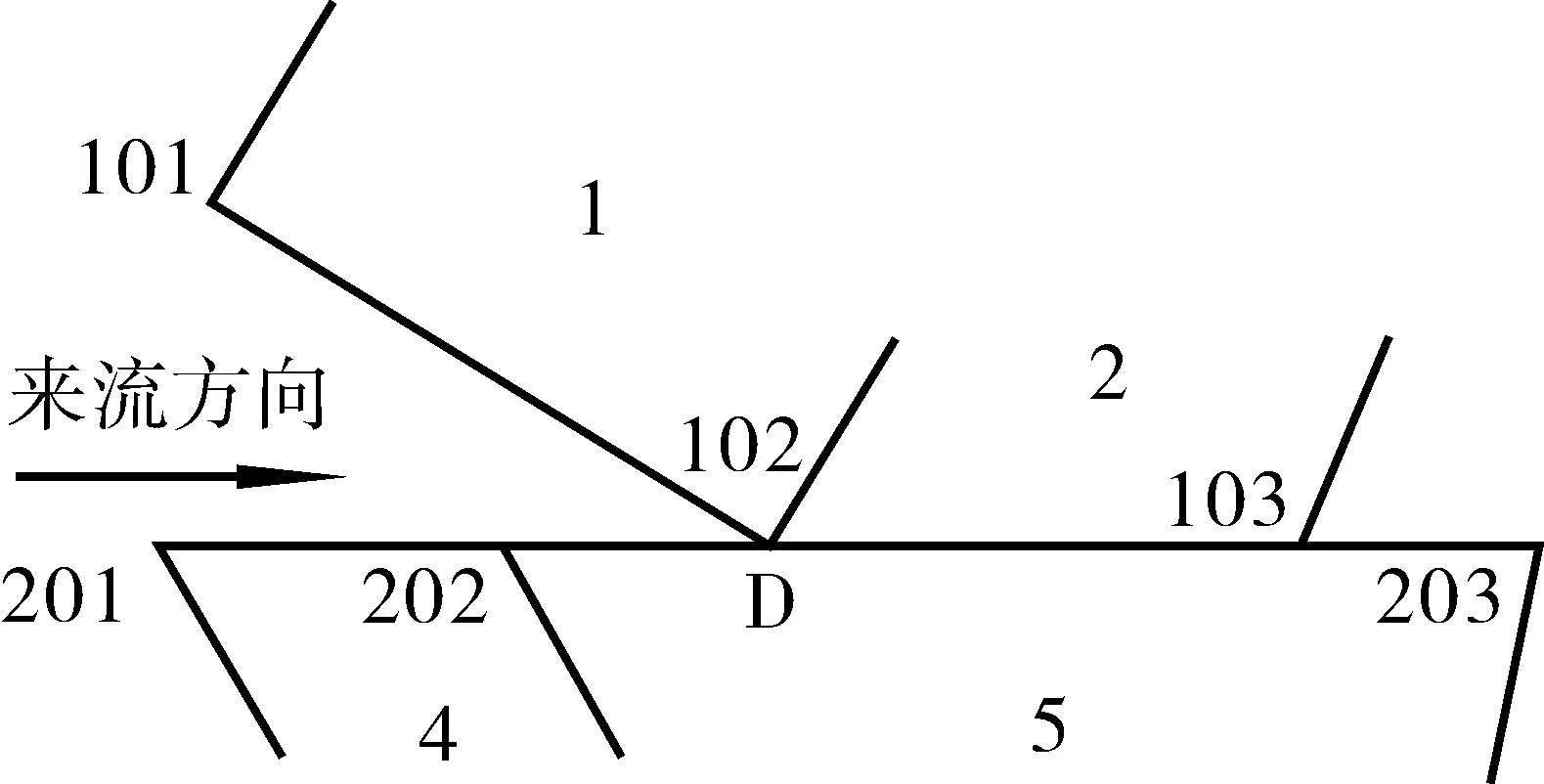

为兼顾求解精度和较低的求解计算量,而引入流体压力渗透法[17],该方法专门用于分析密封结构中接触面分离过程,具体原理如下:

为了模拟流体穿过两相互接触的表面,通过定义活塞杆-保护圈接触对(简称为①②接触对)、保护圈-O 形密封圈接触对(简称为②③接触对)、O 形密封圈-密封槽底接触对(简称为③④接触对),分析是否存在泄漏现象。根据流体压力渗透原理(如图3 所示),指定1 个起始点,该起始点完全暴露于流体中,流体来流压力将沿着起始点向接触面加载,并且压力加载的方向垂直于单元面,直到到达某个节点,当此节点的接触压力大于流体压力时,停止加载。当节点102 的接触压力小于流体压力,流体将继续向前加载;反之如果节点102 的接触压力大于流体压力,流体到达该节点将停止向前加载。利用此方式能动态找到临界点,最终得到更客观的计算结果。

图3 流体压力渗透法原理

1.5 创建材料模型

分析对象O 形胶料牌号分别为FS6265 氟硅橡胶、FX-2 氟橡胶,为保证O 形密封圈的材料模型真实可靠,对2 种胶料的O 形密封圈进行专门试验获得相关性能参数,并通过Yeoh 橡胶数学模型拟合得到材料特性曲线,确保材料模型的完备性。

1.6 明确边界条件

边界条件归纳为以下几种:

(1)密封油压不同,分别为3.93、7 MPa,其中7 MPa 油压为极限工况;

(2)温度不同,分别为常温23 ℃和高温70 ℃;

(3)O 形密封圈胶料牌号分别为氟硅橡胶FS6265和氟橡胶FX-2;

(4)活塞杆有偏载和无偏载。

偏载故障指活塞杆尾部有时会受到径向力载荷,在该载荷作用下,活塞杆相对铜套产生轻微径向转动,从而引起①②接触对之间的间隙变化[15],经计算偏载导致的间隙将增大至0.054 mm。

1.7 优化载荷加载

为促进仿真求解过程收敛,模拟O 形密封圈装配及密封油液充填过程引起的格来圈结构变化,将仿真过程分为3 阶段。第1 阶段是活塞杆推入铜套中,挤压“②③”接触对组合密封结构;第2 阶段是O 形密封圈回弹挤压保护圈,使保护圈与活塞杆之间贴合;第3 阶段是密封油液充填(通过①④之间的间隙从右至左方向流入),液压力作用在O 形密封圈和保护圈上使二者发生变形,同时活塞杆沿轴来回往复运动,与保护圈发生摩擦,该阶段在密封油液充填后再设置活塞杆往复运动,模拟动密封过程。在ANSYS WORKBENCH 中,设置多个Step,逐步加载。求解结果显示了各接触面的变化,某工况下Equivalent Elastic Strain 结果如图4所示。从图中可见O 形密封圈、保护圈受密封油压综合作用发生明显变形[13]。

图4 某工况Equivalent Elastic Strain 结果

2 仿真结果

2.1 接触压力分析

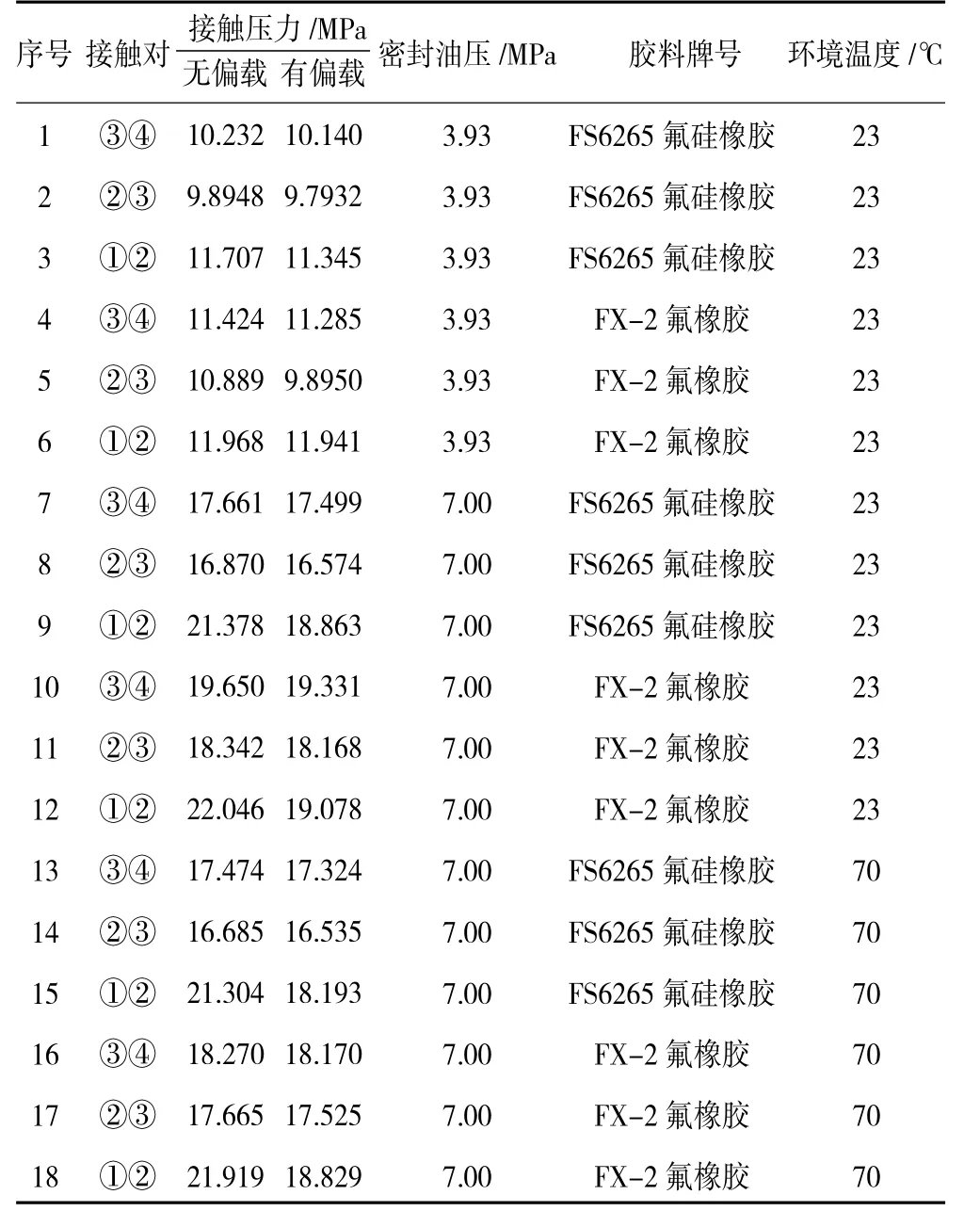

各工况各接触面的接触压力仿真结果见表1。

表1 各工况各接触面的接触压力仿真结果

从仿真结果可见:

(2)在相同工况下氟橡胶接触压力大于氟硅橡胶的;

(3)同种材料随着温度升高接触压力会降低[16];

(4)各工况接触压力均大于密封油压,但①②接触对被密封油液渗透程度较严重,属于相对薄弱环节;

(5)偏载导致各工况各接触面接触压力降低[15],且对①②接触对影响最大。

2.2 ①②接触对沿程接触压力分析

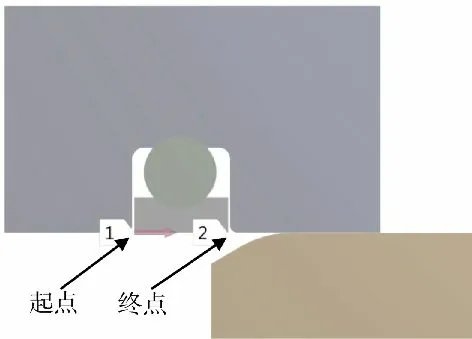

由于①②接触对是密封相对薄弱环节,为量化分析密封油液在其中的渗透程度,根据图3 流体压力渗透法原理,当接触压力小于流体渗透压力时,2 个接触面分离,通过分析接触压力大小可以得到2 个接触面接触情况,引入沿程接触压力分析[9-10]。定义①②接触对之间的密封路径(path),如图5 所示,点1 和点2 之间总长度为2.5 mm。

2 种胶料密封圈在3.93 MPa 密封油压作用下的接触压力分布如图6、7 所示。从图6 中可见,在有偏载影响(0.054 mm)的接触应力分布中,氟硅橡胶阻隔泄漏的尚未分离接触面长约0.4 mm,占保护圈宽度的16%,而氟橡胶长约0.8mm,占保护圈宽度的32%。从图7 中可见,在无偏载时相同位置处的接触应力分布中,接触面长分别为0.5、和1.0 mm,分别占保护圈宽度的20%和40%,2 种情况下氟橡胶接触压力分布均呈“山峰”形状,而氟硅橡胶均呈“半山峰”形状,二者密封效果显然不同。接触应力小于密封油压的位置表明该处接触面已经分离,处于油液渗透状态。

图5 接触面密封路径(path)定义

图6 有偏载密封路径接触压力分布

图7 无偏载密封路径接触压力分布

(1)偏载会降低密封效果,缩短阻隔泄漏尚未分离的接触面长度;

(2)①②接触对被密封油液渗透长度超过保护圈宽度的50%以上。

新工厂的设计、建设、运营遵循陶氏世界级的环境、健康、安全标准,将使陶氏具备更强的能力应对全球有机硅市场供需失衡的问题,为客户提供更好的需求保障,帮助客户成长并取得成功,特别是在充满活力的亚太区市场。

3 基于Archard 理论磨损量分析与验证

基于相关仿真结果开展直接试验验证十分困难,因此,只能以间接验证的方式入手,其基本原理是将仿真结果中得到的接触压力代入磨损计算式(1)中计算磨损量,对比实际磨损量,如果二者误差不大,即可表明仿真得到的接触压力结果可信。

根据Archard 理论,2 个相对运动摩擦的物体,摩擦产生的体积损失与滑动距离、载荷、材料硬度的相关性为

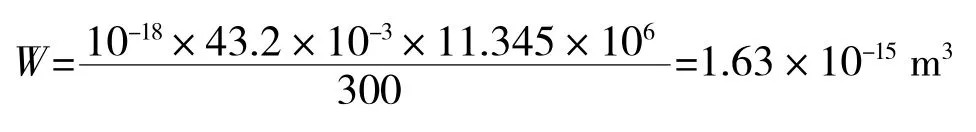

式中:W 为磨损体积,m3;S 为滑动距离,m,其中取控制杆总长为43.2 mm;P 为载荷,Pa,对应接触面的接触压力,由仿真得到;Pm为材料布氏硬度,在本故障中杆的硬度约为HB300;K 为磨损系数(与摩擦系数成一定正比关系),用于衡量2 个接触对之间相互磨损程度,查找《机械设计手册》,未找到“聚四氟乙烯-铝合金硬质阳极化”摩擦副的磨损系数,但通过类似摩擦副对比,可以确定该系数的数量级约为10~18,本参数是无量纲量。

从定性上分析,根据式(1)可知磨损系数K 受接触面的接触压力影响最大(接触应力越大磨损越严重),这是因为材料硬度、滑动距离受环境因素影响相对较小,而接触压力根据表1 数据可以推断磨损系数K 与温度成反比,说明故障中温度越高,磨损情况反而得到改善。

选取表1 序号3 有偏载载荷接触压力结果为载荷P(该工况与实际工作环境最接近),即取P=11.345 MPa,根据式(1),活塞杆拉动距离为43.2 mm 时的磨损量为

活塞杆每运动43.2 mm,硬质阳极化膜层厚度将降低,令Δh 为硬质阳极化层膜层磨损厚度变化值,则有

另根据载荷谱估算,活塞杆每小时往复运动的距离约为总长度的12 倍,令Δh0为每小时累计磨损厚度,则有

以故障产品的活塞杆为例,工作1350 h 后经过计量,发现硬质阳极化膜层磨掉了直径变化范围为5~16 μm,考虑偏载极限工况,单边磨掉按最大16 μm 计算,磨损时间为

以磨损量为衡量标准,间接证明了仿真分析得到的接触压力的真实性,其具备一定的可信度。

4 总结

本文以某漏油故障为例,介绍了格来圈结构O形密封圈动密封性仿真流程与方法,引入流体压力渗透法,通过分析接触压力判断密封接触面是否泄漏,并采用Archard 理论验证,表明流体压力渗透法在此类仿真中应用效果较好,误差约为14.8%。

针对漏油故障,依据仿真结果和Archard 原理,在相同条件下的氟橡胶相对氟硅橡胶在列举的温度工况下有更好的密封性能,其较高的接触压力阻碍了流体的渗透。但提高密封性能要与实际工况相结合[16],只有选择合适的接触压力才能既保证密封性能又兼顾磨损寿命。

另外提高接触面的光洁度,降低摩擦系数,从而达到降低磨损系数,延缓磨损恶化程度、显著改善动密封性能的目的。