斜流驻涡燃烧室火焰筒冷却方案数值模拟

2020-09-16王嘉玺张净玉

王嘉玺,张净玉

(南京航空航天大学能源与动力学院,南京210016)

0 引言

自20 世纪90 年代初驻涡燃烧室的概念提出至今,国内外关于驻涡燃烧室的研究已经发展了4 代。

Hsu 等[1]以Whipkey 等[2]对空腔减阻的研究为基础,提出第1 代驻涡燃烧室模型;美国空军研究实验室(AFRL)与GEAE 公司根据第1 代驻涡燃烧室的特点对其进行改进,研制出了第2 代驻涡燃烧室[3]。这2代驻涡燃烧室均采用气体燃料,随着液体燃料的广泛使用,需要研制与其匹配的新一代燃烧室。AFRL 与GEAE 公司于1998 年设计并提出以液体为燃料的第3 代驻涡燃烧室模型,该模型为矩形模型。根据燃烧室进口热力参数和发动机性能要求,AFRL 进一步研究了适用于高温高压的新型驻涡燃烧室模型,部分文献称之为第4 代模型[4-5]。国外针对第4 代驻涡燃烧室开展了大量研究,试验结果包括:Straub 等[6]认为在0~2 MPa 条件下,能保持很好的工作性能;Hassa 等[7]认为与常规燃烧室相比,在相同条件下,驻涡燃烧室点火、贫油熄火以及高空再点火性能提升50%;Straub 等[8]发现总的当量比为0.12~0.82,燃烧效率皆在99%以上,在整个试验工况范围内获得的燃烧效率不低于95%,且在慢车条件下,工作效率达到99%;Hendricks 等[9]发现出口温度分布达到或者优于0.02~0.03。国内各高校及研究单位也开展了大量研究,何小民等[10]开展了驻涡燃烧室燃烧性能的试验研究,获得了燃烧性能参数的变化规律:点火和贫油熄火性能随流量变化很小,随进口温度的升高而改善,最大点火和贫熄余气系数分别为6.03 和14.41;仅驻涡区供油时,燃烧效率为90%~95%,驻涡区和主流同时供油时,燃烧效率为84%~99.5%。驻涡燃烧室采用分级供油分区燃烧,凹腔在很高的主流速度下仍可以保持稳定燃烧,拓宽了燃烧室稳定工作范围[10-14]。斜流驻涡燃烧室是1 种新型燃烧室概念,兼具传统驻涡燃烧室的技术优势及回流燃烧室高空间利用率的特点。

本文针对某型斜流驻涡燃烧室模型,根据流量分配要求,结合凹腔内流场特性,对其设计冷却方案的冷却效果进行数值模拟。

1 燃烧室模型

与传统轴流式驻涡燃烧室不同,斜流驻涡燃烧室结构采用回流式设计,机匣与第1 级涡轮连接。火焰筒内主要分成了驻涡区、主燃区以及掺混区。驻涡区设有前、后2 个空气进口,在前、后2 路进口空气的共同作用下,在驻涡区内形成双涡结构。掺混区则用于调控燃烧室出口温度的平均值和分布。斜流驻涡燃烧室结构和流动如图1 所示。

火焰筒模型如图2 所示。从图中可见,该模型由凹腔前壁、凹腔上壁、凹腔后壁、掺混板及喷嘴组成。由于结构较为复杂,需要冷却的壁面面积较大。此外,根据驻涡燃烧室冷却设计经验,在联焰板处壁温较高,也需要冷却。

图1 斜流驻涡燃烧室结构和流动

图2 火焰筒模型

2 数值计算方法

2.1 网格划分及边界条件

由于燃烧室内燃烧过程较为复杂,如采用不加简化的全环模型计算,网格量巨大,并且对计算机配置要求极高,现有计算机资源根本无法模拟。因此在不改变模型主要尺寸参数的情况下,选取单头部燃烧室以FLUENT 为求解器进行数值模拟计算。由于多斜孔数目较多,故本文采用非结构化网格划分。此外,由于要研究热侧壁面气膜的流动换热特性,对孔及壁面部分网格进行加密,网格质量整体达到0.3 以上。

进口采用质量流量进口,进口温度为500 K,根据燃烧室进口压力参数选取操作压力为5.9 MPa;出口采用压力出口,出口压力为0.1 MPa;采用气动雾化喷嘴;近壁处采用标准壁面函数;在火焰筒内两侧截面为旋转周期边界;continuity 残差选取10-4,采用默认收敛条件;离散格式选取高阶差分中2 阶迎风格式。对冷态流场流动特性采用210、335、420 及530 万4 种数量的网格进行网格独立性验证。中心截面凹腔中心处平均径向速度分布如图3 所示。从图中可见,网格数量为530 万时,径向平均速度曲线吻合较好,因此本文选择530 万网格数量进行数值计算。燃烧室模型网格划分如图4 所示。

图3 中心截面凹腔中心处平均径向速度分布

图4 燃烧室模型网格划分

2.2 求解模型

对真实燃烧条件下气膜与多斜孔冷却结构数值模拟数据与试验所测温度数据对比发现,采用以下方法所得计算结果与试验结果符合最好[15]。

湍流模型选取标准k-ε 模型,其中,k 和ε 是2个基本未知量,与之相对应的输运方程为

式中:Gk为由平均速度梯度引起的湍流动能k 的产生相;Gb为由浮力引起的湍流动能k 的产生项,对不可压流,Gb=0;YM为可压湍流脉动扩张的贡献,对于不可压流,,为湍流黏性系数,其中Cu为常数。

根据Launder 等的推荐值及后来的试验验证,模型 中 的 常 数 如 下:G1ε=1.44,G2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3。

燃烧过程的模拟选用守恒标量的概率密度函数(PDF)模型,基于快速反应假设,研究的流体系统必须接近于局部化学平衡状态,因此仅适用于非预混的扩散燃烧问题。

3 初步冷却方案设计

3.1 设计参数及开孔率计算

高温区主要集中在凹腔内及掺混板前部,因此主要针对凹腔壁面进行冷却方案设计。同时,由于凹腔内的流动结构较为复杂,凹腔上壁在前部壁面附近流场较为紊乱,因此在设计过程中需要重点关注。设计要求冷却气量为20%~27%,根据课题组前期仿真及试验研究得到火焰筒内、外压力分布和壁面各部分所需单位面积冷气量,结合流量系数定义式、雷诺数定义式及流量系数与雷诺数经验关系式,3 个方程求解3 个未知量,方程封闭。

式中:Cd为流量系数;Qc为冷气质量流量;Ah为壁面面积;ρc为冷气密度;Pc*为冷气总压;Ph为燃气静压;Op为开孔率;v 为冷气速度;d 为冷却孔直径;μ 为黏性系数。

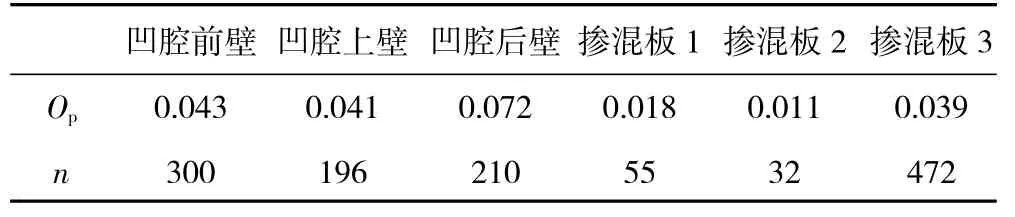

计算获得火焰筒壁面流量系数及开孔率,结果见表1。

表1 开孔率计算结果

3.2 多斜孔结构设计

多斜孔直径选取为0.8 mm,流向倾角为30°。多斜孔排布方式采取叉排,展向间距与流向间距比为2,在各壁面的前2 排多斜孔排布进行加密。设计计算结果所得开孔率Op及开孔数n 见表2。

表2 冷却孔数设计结果

3.3 数值模拟结果

3.3.1 流量分配

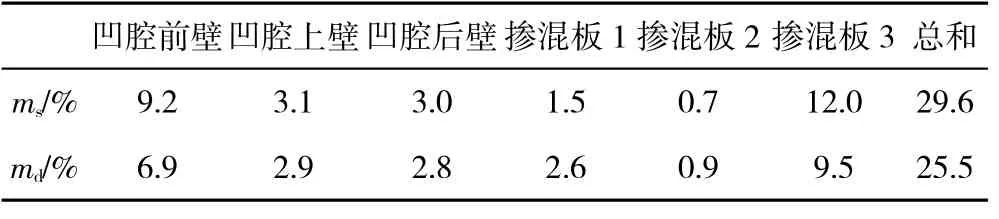

驻涡燃烧室各部分冷气流量分布结果见表3。从表中可见,部分数值模拟所得冷却ms流量与设计值md存在偏差,总体冷气量需要减小,同时应结合初步设计及数值模拟壁温结果来对冷气量分配进行进一步优化。

表3 燃烧室流量分布

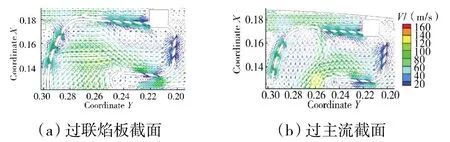

3.3.2 流场特性

2 个特征截面在凹腔处的速度如图5 所示。从图中可见,在凹腔及主流进气处由于驻涡的形成,流动相对比较复杂,近壁面气流方向变化较大,在进行冷却设计时需要考虑到气膜孔出流方向应与近壁面气流方向保持一致。主涡及副涡的涡心速度较低,为0~10 m/s,涡边缘速度较高,为60 m/s。凹腔上壁附近气流速度约为30 m/s,凹腔后壁附近气流速度约为70 m/s,联焰板附近气流速度约为60 m/s。在掺混板3前端形成1 个低速区,壁面附近气流速度为10 m/s。凹腔内壁面附近气流流动方向基本与主涡流动方向保持一致。

图5 过主流截面和联焰板截面速度

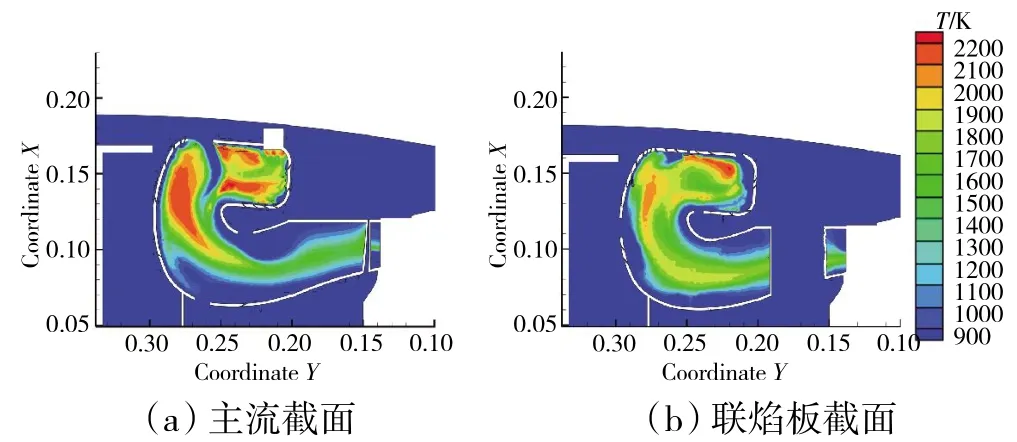

3.3.3 温度场

过主流截面和联焰板截面温度分布如图6 所示。从图中可见,过联焰板截面凹腔上壁、后壁及前壁大部分由冷气覆盖,壁温较低;过主流截面凹腔内燃气温度达到2000 K 左右;掺混板壁面多斜孔气膜出流形成贴壁冷气膜层;高温区主要分布在掺混板3 及凹腔处;在掺混板3 前段,气膜并没有良好地覆盖到壁面上;在掺混孔的掺混作用下,掺混板1、2 近壁面温度较低。

图6 过主流截面和联焰板截面温度分布

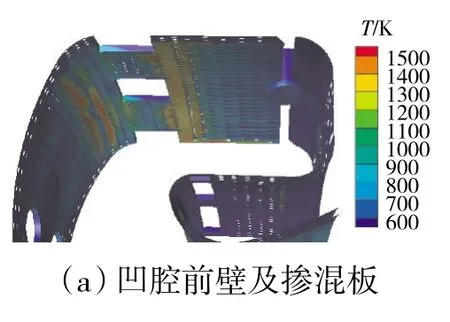

3.3.4 壁温分布

驻涡燃烧室壁面温度分布如图7 所示。从图中可见,联焰板上的气膜孔冷却效果较好,联焰板上最高绝热壁温低于1500 K;凹腔前壁后半段因气膜叠加效应温度较低,前部由于主流进气,在第1 排气膜孔之前的壁面冷气难以对壁面进行保护,因此出现高温区,壁面温度分布梯度较大;掺混板3 前部部分冷却孔孔后气膜覆盖性较差,出现高温区,壁面绝热壁温局部达到1800 K,需进一步优化冷却孔排布;在掺混板1、2大部分壁面形成良好的气膜覆盖,壁面温度较低,可以适当减少冷却气量;在凹腔上壁与后壁间的连接处存在局部高温区,需要在连接处适当排置冷却孔。

图7 燃烧室壁面温度分布

4 冷却方案调整

4.1 结构调整

根据第3.3.4 节计算的壁温分布,联焰板附近温度较高,需要增加设计冷气量;在凹腔上壁和后壁存在局部高温区,需要对冷气布置进行调整;掺混板部分区域温度较低,冷气量过量,需要适当降低。

4.1.1 凹腔前壁

与初步设计相比较,在联焰板改变冷却方式,将多斜孔气膜冷却改为冲击气膜冷却,由于导流环的作用可以将燃气分离开,同时也有助于下游气膜覆盖,冲击孔直径为1.5 mm,冲击间距为1.5 mm,导流环截面采用流线型[12]。适当减少多斜孔的开孔数,保证冷气量基本不变。具体冷却结构如图8 所示。

4.1.2 凹腔上壁

根据初步设计数值模拟结果,凹腔上壁面总体温度较低,气膜覆盖性良好。在凹腔上壁与后壁连接处加入2 排冷却孔,孔方向沿凹腔后壁壁面平直进气,具体冷却结构如图9 所示。

图8 凹腔前壁冷却结构

图9 凹腔上壁冷却结构

4.1.3 凹腔后壁

根据初步数值模拟结果,凹腔后壁冷气量符合设计值,并且壁面温度较低,不需要进行优化设计,具体冷却结构如图10 所示。

4.1.4 掺混板壁1

根据初步设计数值模拟结果,掺混板壁1 由于在此之前掺混孔进气使得燃气温度掺混均匀并降低,壁面温度很低,可以将冷却孔移除,具体冷却结构如图11 所示。

图10 凹腔后壁冷却结构

图11 掺混板1 冷却结构

4.1.5 掺混板壁2

与掺混板1 的相同,移除冷却孔,具体冷却结构如图12 所示。

4.1.6 掺混板壁3

根据初步设计数值模拟结果,掺混板前端出现局部高温区,因此在前端加1 排冷却孔,同时在保持排间距比不变的情况下,适当减小孔间距;下游由于气膜叠加效应以及主燃孔的进气影响,下游壁温较低,为了保持冷气量的合理性,减少下游的孔数量。具体冷却结构如图13 所示。

图12 掺混板2 冷却结构

图13 掺混板3 冷却结构

4.2 数值模拟结果

4.2.1 流量分配

对调整后的冷却方案开展冷态数值模拟研究,数值模拟方法和边界条件与前文相同,获得各部分流量分配,具体数据见表4。

从表中可见,调整后的总气量减少,冷气流量满足设计要求。

4.2.2 温度场

过主流截面和联焰板截面温度分布如图14 所示。对比图6 可见,冷却结构的优化对凹腔内温度场基本没有影响。在掺混板3 前段明显可见,相对于调整前,近壁面有气膜覆盖,降低了该处的壁面温度。

图14 过主流截面和联焰板截面温度分布

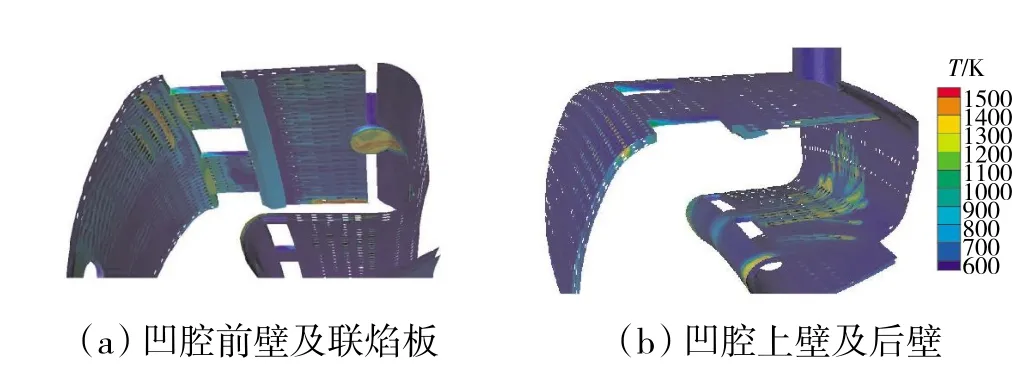

4.2.3 壁温分布

凹腔前壁、联焰板及掺混板3 的壁温分布如图15 所示。对比第3.3.4 节的结果可知,火焰筒整体壁温降低较大,高温区域占比明显减小。

图15 调整后燃烧室壁面温度分布

对比凹腔前壁及联焰板可见,采用冲击气膜冷却结构后,在凹腔前壁的大片1400 K 高温区消失,整体壁温小于1000 K,局部热点温度为1200 K 左右,导流环内温度为1143 K,满足材料许用温度。联焰板整体温度降低,局部热点基本消失。

掺混板3 前部温度明显降低,之前存在的1800 K 高温区基本消失,局部热点温度低于1500 K。

5 结束语

本文针对斜流驻涡燃烧室,结合3 维数值模拟和工程设计,开展了扇形火焰筒壁面冷却方案设计。初步设计时采用多斜孔冷却结构,得到其流量分配、流场、壁温分布及换热特性。根据计算结果进行调整,在凹腔内采用多斜孔加冲击冷却结构,调整后流量分配及温度分布均得到改善,凹腔前壁及联焰板采用冲击气膜冷却结构后,1400 K 高温区消失,局部热点温度为1200 K 左右,导流环内温度为1143 K,满足材料许用温度;掺混板3 前部温度明显降低,高温区基本消失,局部热点温度低于1500 K。