管状类零件内高压成形应该成本估算的研究

2020-09-16颜四平常天春廉大伟YanSipingChangTianchunLianDaweiJiangXi

颜四平,常天春,廉大伟,姜 禧 Yan Siping,Chang Tianchun,Lian Dawei,Jiang Xi

管状类零件内高压成形应该成本估算的研究

颜四平,常天春,廉大伟,姜 禧

Yan Siping,Chang Tianchun,Lian Dawei,Jiang Xi

(北京汽车集团越野车有限公司,北京 101300)

内高压成形工艺做为一种先进的制造工艺,在汽车零件制造过程中逐步推广应用,其中管状类零件内高压成形应该成本的估算研究目前处于起步阶段。通过管状类零件内高压成形制造过程样本数据分析,利用幂函数拟合及插值法,建立了合模力与整形压力之间的函数关系,并建立了管状类零件内高压成形工艺应该成本Excel表快速估算模型,从而快速估算出管状类零件内高压成形应该成本。并通过汽车车架中间管横梁应该成本分析,验证了所述方法对管状类零件内高压成形应该成本的快速估算和采购报价的实用性。

内高压成形;应该成本;制造费用;估算

0 引 言

内高压成形技术作为一种先进制造工艺,已经引起了国内外企业及学者的广泛关注,尤其在提高制造工艺、减轻重量、节能减排的需求驱动下,该技术在车企得到广泛应用已是趋势。内高压成形工艺应用于汽车制造业的历史不长,国内主要应用在副车架、后轴纵臂、排气系统管件和组合式凸轮轴等[1]。对于管状类零件内高压成形工艺应该成本估算的研究还处在起步阶段。

主要分析管状类零件内高压成形工艺应该成本构成,通过管状类零件内高压成形工艺样本数据统计分析,利用幂函数拟合及插值法推导出管状类零件内高压成形工艺应该成本的快速估算方法,并建立应该成本快速估算模型,通过实例验证得出此方法对管状类零件内高压成形工艺应该成本估算和采购报价具有实际指导意义。

1 管状类零件内高压成形工艺过程

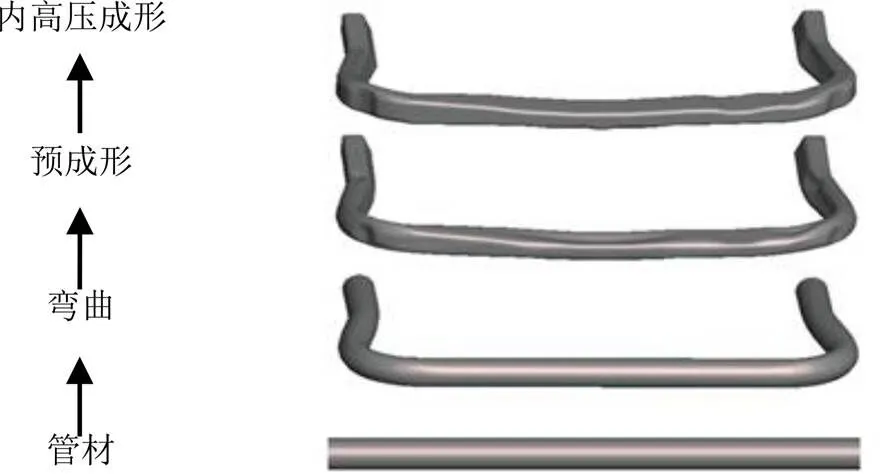

管状类零件内高压成形是一种以金属管材为坯料,借助专用液压设备,向密封的管坯内注入液体介质(通常为乳化液)[2],管坯内液体产生高压(工作压力通常为100~400 MPa,最高达1 000 MPa)[3],同时在管坯两端通过轴向冲头向内施加推力补料,在两种外力的作用下,使管坯材料产生塑性变形,最终与模具型腔内壁贴合,成为具有三维形状零件的现代塑性加工技术,又称为管材液压成形[4]。一般来讲,管状类零件内高压成形工艺过程如图1所示。

图1 管状类零件内高压成形主要工艺流程

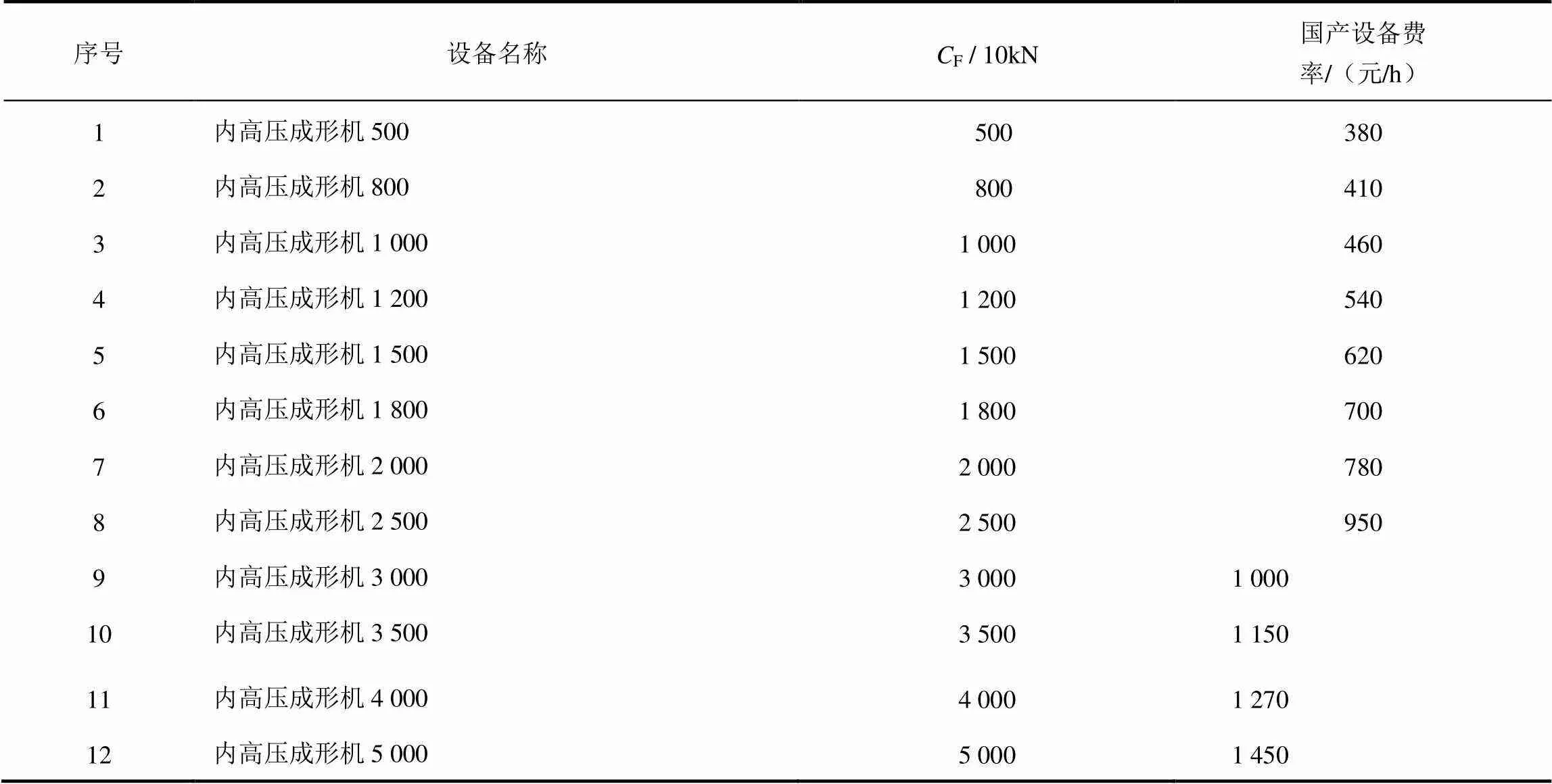

根据塑性变形特点,内高压成形工艺可分为弯曲轴线管成形、变径管成形、多通管成形3类,这里主要研究弯曲轴线管成形,其成形工艺过程如图2所示[5]。

图2 弯曲轴线管内高压成形工艺过程

2 管状类零件内高压成形应该成本估算分析

介绍汽车中最常见的弯曲轴线管内高压成形应该成本构成及应该成本估算方法,变径管与多通管内高压成形应该成本估算方法与之类似。内高压成形工艺应该成本主要包括材料成本、直接人工成本、制造费用,计算公式为

=++(1)

式中:为管状类零件内高压成形应该成本,元;为材料成本,元;为直接人工成本,元;为制造费用,元。

2.1 直接材料成本

管状类零件内高压成形工艺中直接材料成本一般包括主材料成本、外购件成本及辅材料成本。

=/-(1-)/+

∑ii+∑ii/i(2)

式中:为原材料单价,元/kg;为材料使用量,kg;为原材料利用率,通常取80%~90%;为废料处置单价,元/kg;i为采购件价格;i为对应采购件数量;i为辅料采购价格;i为对应辅料用量;i为对应辅料利用率。

2.2 直接人工成本

管状类零件内高压成形过程中直接人工主要负责上料、内高压成形机操作等工作,一般情况下一条内高压成形工艺生产线只需要1人,需根据生产零件特点及供应商自动化程度进行调整。

=(/3 600)/() (3)

式中:为节拍时间,s,需根据零件成形难易程度及设备情况确定,通常取50~180 s;为直接人工数,通常取1~2 人;为人工费率,元/h,需根据供应商所在地工人平均工资求出;为模腔数,通常取1~2个;为设备效率,通常取85%~95%。

2.3 制造费用

管状类零件内高压成形工艺制造费用包括设备费用、准备成本、废弃成本,计算公式为

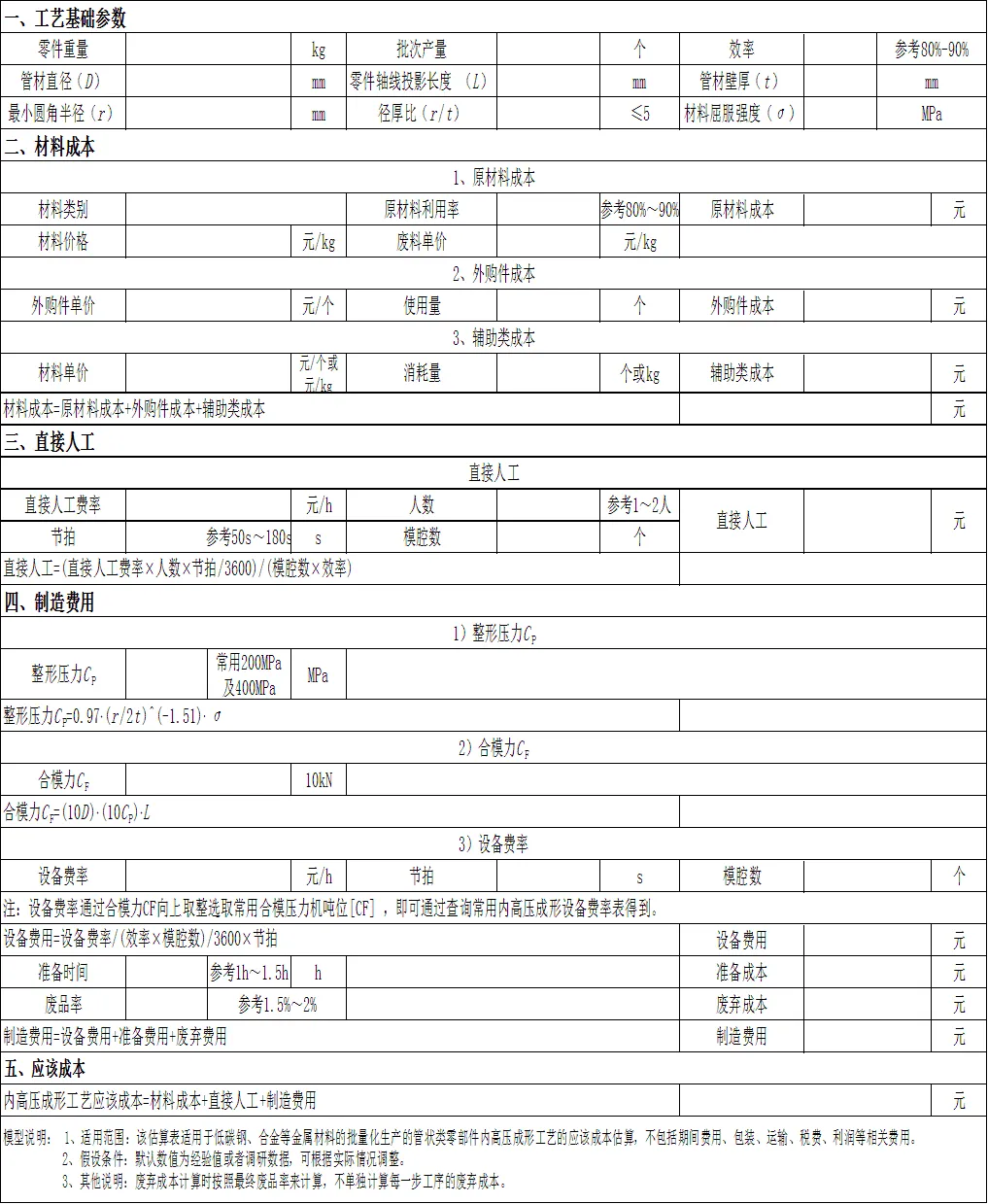

=/3 600/()+/3 600()//+(3 600/())(4)

式中:为内高压成形设备费率,元/h,通常根据合模压力机吨位F(合模力)这个关键参数选取,常用的国产内高压成形设备费率见表1;为准备时间,s,一般取3 600~5 400 s;变量同式(1)、式(3);为批次产量,个;为废品率,一般取值1%~2%。

表1 管状类零件内高压成形工艺设备费率

注:设备费率为国内部分管状类零件内高压成形机平均设备费率。

管状类零件内高压成形工艺设备费率是制造费用的主要影响因素之一。在管状类零件内高压成形工艺设备费率的选择过程中F是关键,是选取合模压力机吨位型号的主要依据。确定型号后,查询设备费率,计算出内高压成形制造费用。其中,F与零件的投影长度、管径和整形压力有关。经过对实际供应商调研数据的系统归纳及幂函数拟合、插值计算,得出管状类零件内高压成形工艺中F及整形压力的计算公式为

F(10)(10P)(5)

式中:F为合模力,10kN;P为整形压力[6],MPa;为管材直径,mm;为零件的投影长度,mm。

其中,P与零件各个部分的壁厚、最小圆角半径和管材屈服强度有关。

P=0.97(/2)-1.51(6)

式中:P通常取值为200 MPa或400 MPa;为零件成形最小圆角半径,mm;为零件壁厚,mm;为管材屈服强度,MPa。

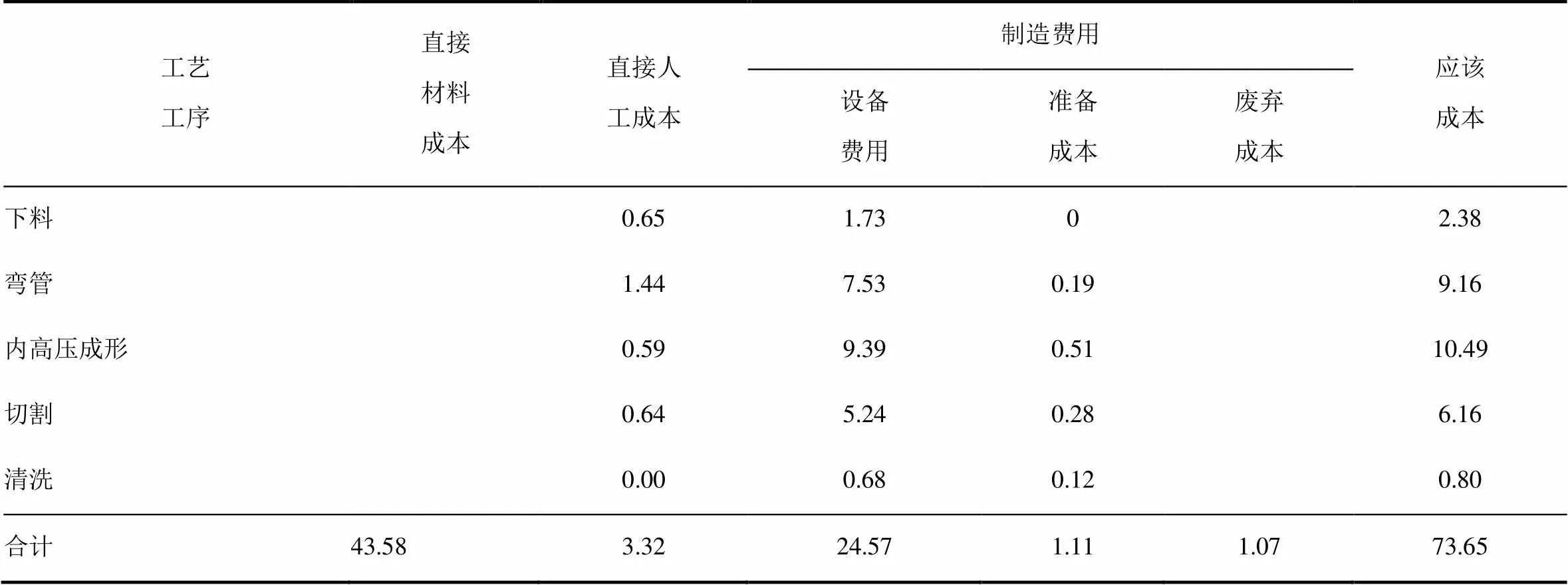

通过对内高压成形应该成本估算过程的研究,建立起管状类零件内高压成形零件制造过程的应该成本快速估算Excel模型,见表2,可根据零件实际制造过程进行工序选择,并通过实际核算对模型进行反复优化,为应该成本的快速评估及采购报价提供有力保障。

表2 管状类零件内高压成形应该成本估算表

3 车架中间管横梁内高压成形应该成本案例分析

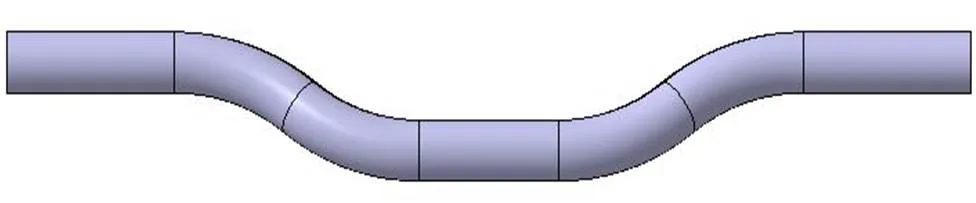

以汽车车架中间管横梁内高压成形零件为例进行应该成本估算过程验证,其制造工艺过程为下料-弯管-内高压成形-切割-清洗,其长为1 100 mm,直径为67 mm,壁厚为 3 mm,如图3所示,材料为QSTE420,材料使用量为5.39 kg。

图3 内高压成形的车架中间管横梁

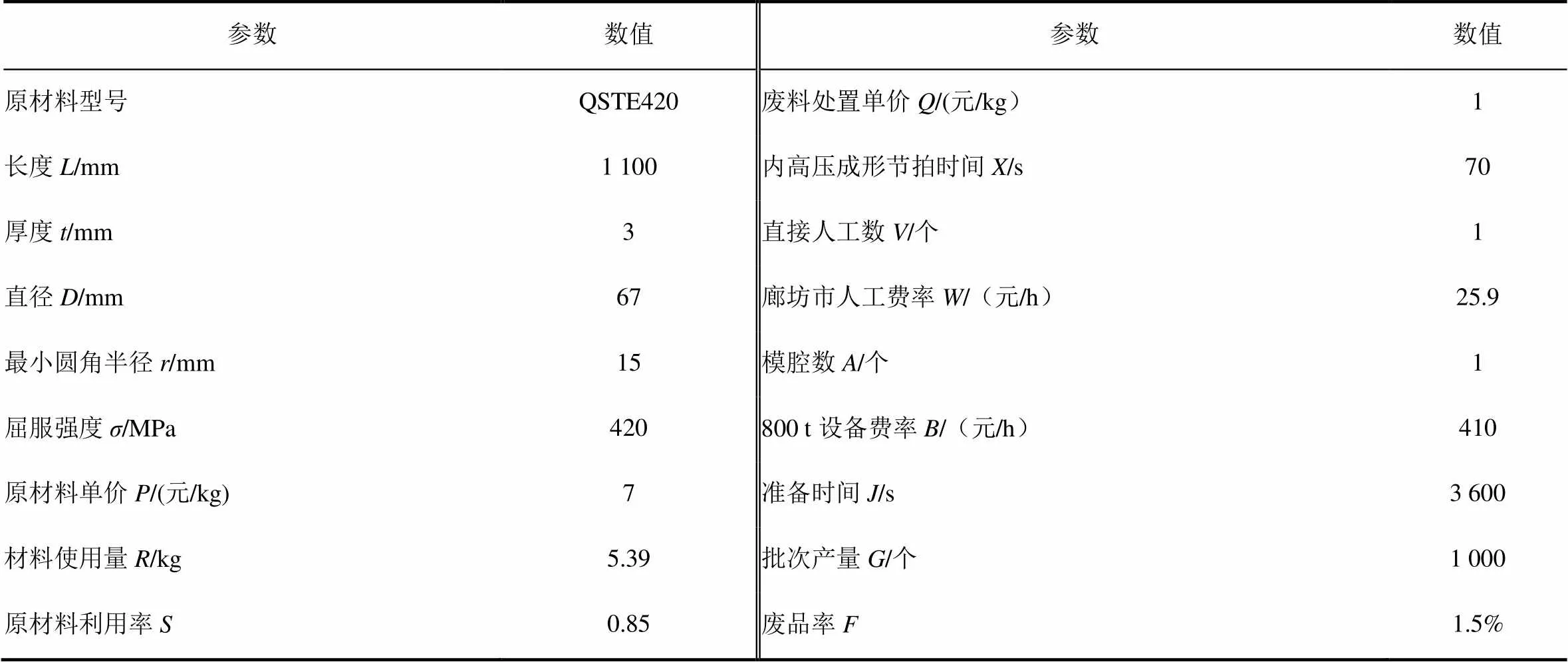

对车架中间管横梁应该成本校核分析,通过将参数值(见表3)代入式(1)~(4),结合其他工序的设备费率及人工费率,可计算出内高压成形零件的总应该成本(见表4)。

表3 中间管横梁参数及计算值

表4 车架中间管横梁应该成本估算 元

内高压成形工艺直接材料成本为43.58元,中间管横梁制造工艺分五序,总直接人工成本为3.32元,总制造费用为26.75元,则总应该成本=++=43.58元+3.32元+26.75元=73.65元。考虑管财销、利润、运输、税率等因素影响,按经验值,应该采购价格=应该成本/0.8,折算后应该采购价格为92.06元与实际采购报价92元基本一致。

4 结 论

通过对于车架中间管横梁应该成本的校核分析,得到该内高压成形工艺应该成本估算方法对零件应该成本快速估算、采购报价具有实际指导作用,有利于在产品概念设计阶段快速评估内高压成形零件应该成本,有效控制零件成本,并进一步精益设计提供参考。今后会在实际工作中进一步积累国内外设备费率数据,并通过大量实际数据的验证提升内高压成形工艺应该成本估算的快速性与准确性。

[1]李新君. 轿车前副车架内高压成形工艺研究[D]. 秦皇岛:燕山大学,2013.

[2]许桦. 内高压成形管件在汽车上的应用[J]. 上海汽车,2012(7):52-55.

[3]陈建军. 内高压成形工艺及其在汽车轻量化中的应用[J]. 锻压装备与制造技术,2010,31(1):12-18.

[4]周林. 异形截面空心结构件内高压成形工艺研究[D].合肥:合肥工业大学,2008.

[5] 吴亚朋. 某SUV后副车架内高压成形数值模拟研究[D]. 秦皇岛:燕山大学,2013.

[6]刘晓晶,杨然,冯章超,等.汽车前副车架内高压成形工艺研究[J]. 哈尔滨理工大学学报,2018(2):129-133.

2020-05-12

U463.32+6:F406.7

A

10.14175/j.issn.1002-4581.2020.04.011

1002-4581(2020)04-0043-04