驱动载荷轮毂电机转向节轻量化设计

2020-09-16邹广才原诚寅XinYuLiuJieZouGuangcaiZhangJianYuanChengyin

辛 雨,刘 杰,邹广才,张 健,原诚寅 Xin Yu,Liu Jie,Zou Guangcai,Zhang Jian,Yuan Chengyin

驱动载荷轮毂电机转向节轻量化设计

辛 雨1,刘 杰2,邹广才1,张 健2,原诚寅1

Xin Yu1,Liu Jie2,Zou Guangcai1,Zhang Jian2,Yuan Chengyin1

(1.北京新能源汽车技术创新中心有限公司,北京 100176;2. 北京新能源汽车股份有限公司,北京 100176)

轮毂电机转向节承受电机驱动扭矩反力作用,并承受轮毂电机振动激励,这与燃油车辆和集中式电驱动系统不同,需进行重点研究和校核。基于整车负载和轮毂电机启动扭矩,对转向节进行静强度和模态、振动应力校核,以轮毂电机驱动载荷下的性能为约束条件,以转向节重量最小化为优化目标,对转向节进行拓扑优化分析,并参考拓扑优化分析结果对转向节进行降重优化,优化方案相比原方案重量降低11.05%,优化方案的静强度和第1阶模态频率振动应力均优于原方案。可见轮毂电机转向节结构性能校核必要而有效,今后将进行实际样件及试验校核。

驱动载荷;轮毂电机;转向节;强度分析;轻量化设计

0 引 言

电动车中轮毂电机的转向节其受力与燃油汽车和集中式驱动电动车有差异,需分析其载荷特点,并根据其载荷进行轻量化设计;由于电动汽车对续航里程敏感,需尽量降低整车重量;通过拓扑优化等手段可在满足轮毂电机转向节结构性能要求的同时,获得良好的轻量化设计[1]。

某款电动车由于对动力性、经济性需求较高,所以采用轮毂电机驱动方案。需对轮毂电机转向节进行结构性能校核,保证其静强度和疲劳耐久指标满足要求。相比传统燃油汽车及集中式电驱动车辆,轮毂电机转向节具有直接承受电机驱动扭矩冲击和电机振动激励的特点,分别对其进行车辆启动工况静强度校核、模态分析及电机驱动载荷激励分析,均满足设计要求。根据整车性能需求,对转向节进行拓扑优化分析,并进行轻量化设计,其优化方案相比原方案减少1.0 kg,降重11.05 %,其静强度性能和振动应力没有降低,满足设计要求。

1 理论分析

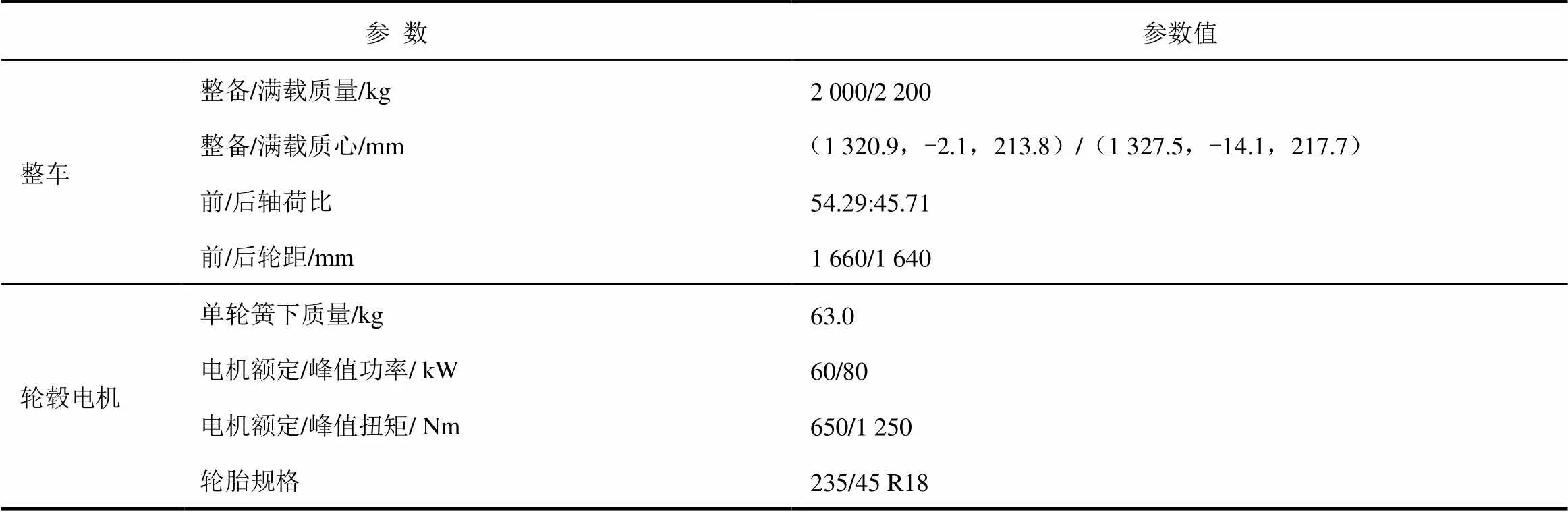

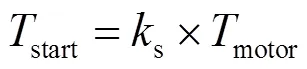

某款分布式智能化纯电动汽车的轮毂电机额定功率为60 kW,峰值扭矩为1 250 Nm,数量为4个,品牌选用Protean公司PD18。其形式为外转子永磁同步电机,定子集成逆变器,无减速器。轮毂电机适配18寸轮辋,选用235/45 R18轮胎,轮胎滚动半径为562.864 mm。轮毂电机集成线控制动系统,采用电机壳体集成安装制动盘,转向节安装制动器方式进行设计,转向拉杆与转向节相连;车辆悬架采用麦弗逊式,通过转向节连接轮毂电机和悬架系统。整车及轮毂电机参数见表1。

表1 整车及轮毂电机参数

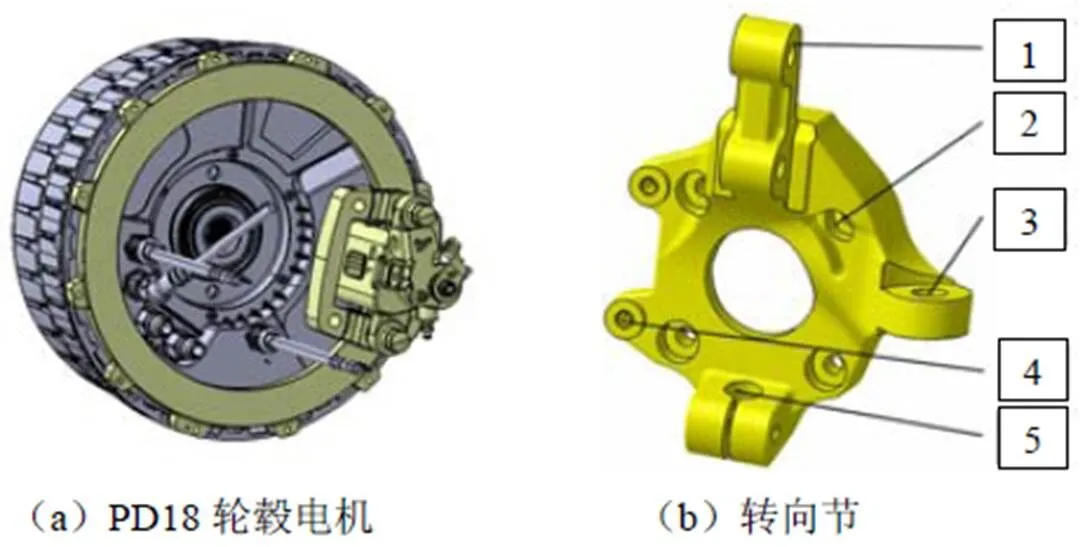

PD18轮毂电机及转向节如图1所示,减振器使用U型夹与转向节上端2个固定螺栓孔相连,连接螺栓孔(1)承受车辆轴向载荷,并释放上下自由度;轮毂电机定子与外转子、轮辋、轮胎之间仅存在滚动方向自由度,并承受车轮驱动带来的反扭矩;转向节与轮毂电机定子连接的4个螺栓孔(2)仅释放一个绕轴旋转自由度;车轮在转向拉杆的拉力作用下,可绕主销摆动并进行转向,转向拉杆与转向节使用球铰连接,转向节连接位置(3)约束1个平动和2个转动自由度,同时螺栓孔(1)和摆臂球铰连接点(5)释放绕轴旋转自由度;轮毂电机制动盘和制动器只有在制动时接合,因此在制动工况时转向节连接制动器的2个个螺栓孔(4)约束全部自由度,但在其他工况制动器脱开时,制动器连接螺栓孔不约束自由度;悬架摆臂与转向节使用球铰连接,摆臂与副车架端通过转轴和衬套连接,摆臂可绕副车架连接位置旋转,并约束连接点(5)2个方向的平动自由度。转向节连接点及约束自由度见表2。

注:(b)中1、2、4为螺栓孔;3为转向节连接位置;5为摆臂球铰连接点。

表2 转向节连接点及约束自由度

在传统燃油发动机或集中式电驱动总成形式车辆中,转向节强度主要计算越过不平路面、紧急制动和转向侧滑3个典型工况,及3个工况的不同组合。而在分布式轮毂电机驱动时,由于转向节与轮毂电机直接相连,会直接承受轮毂电机驱动带来的支反力或反扭矩。由电机扭矩施加特性可知,在低转速全油门加速或车辆全油门启动瞬间,转向节承受扭矩最大,为电机峰值扭矩点,因此需对此时的转向节静强度进行校核。另一方面,传统转向节不承受动力总成振动载荷,主要承受悬架系统低频振动,发生共振的几率小;而分布式轮毂电机驱动车辆其转向节与电机直接相连,受到电机振动激励源影响,存在振动疲劳的风险,需对转向节模态及振动应力进行控制。

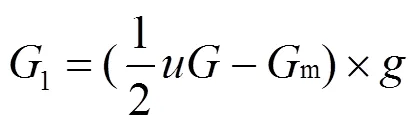

整车装配完成后,悬架系统承受车辆重力载荷,车辆前轮转向节承受前轴荷的一半载荷,计算公式为

车辆启动全油门加速时,轮毂电机输出峰值扭矩,此工况是轮毂电机驱动载荷下最严苛的设计工况;此时电机定子受到反向扭矩作用并传递到转向节上,转向节受到扭矩为

式中:s为动载系数,参考集中式动力总成启动时动载系数,s=2.2;motor为轮毂电机输出的峰值扭矩,motor=1 250 Nm;计算得到车辆启动时转向节承受的扭矩start=2 750 Nm。

2 静强度计算

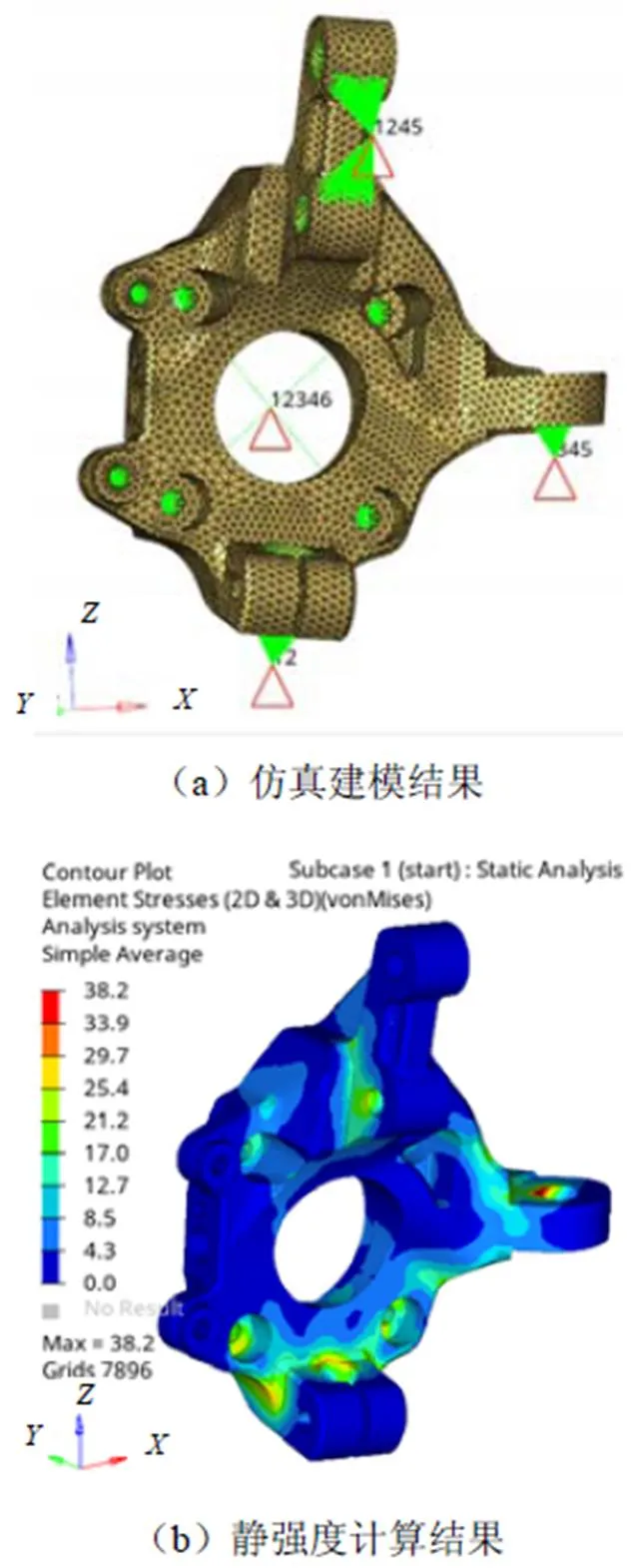

根据初步设计转向节数模进行网格处理,并赋予材料和属性。转向节使用40Cr合金钢,材料屈服强度为785 MPa,弹性模量为2.11E+5 N/mm2,泊松比为0.27,密度为7.87E–9 t/mm3。转向节结构形状复杂,使用四面体实体单元建模,模型如图2所示,转向节质量为10.05 kg。在转向节及连接零部件位置设置约束和载荷施加点及相应数值。转向节承受重力静载荷和启动扭矩,进行线性静强度计算,转向节最大位移量为0.010 5 mm,最大应力值为38.2 MPa,应力较大位置处于转向节连接位置、摆臂连接位置、电机定子连接螺栓孔位置等。转向节应力远小于材料屈服强度,启动工况无转向节断裂或疲劳断裂风险。

图2 转向节仿真建模及静强度计算

3 振动应力计算

传统燃油车辆或集中式电驱动车辆中,转向节主要受到来自路面的振动激励,一般在50 Hz以下;因此在负载情况下转向节第1阶固有频率需高出70~100 Hz范围;转向节在满足整车状态下模态频率要求时,不需要关注其振动应力和振动疲劳问题,主要关注应力本身随时间循环的累积效应。使用轮毂电机进行设计,由于轮毂电机与转向节通过螺栓连接在一起,电机振动激励直接传递到转向节,因此转向节受到的振动激励与电机振动相关,一般情况下难以避开共振频率,因此需要关注转向节振动应力和振动疲劳问题。

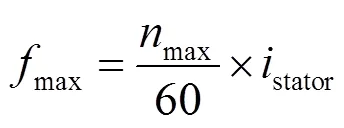

外转子轮毂电机PD18最高转速max= 1 800 r/min,以其定子槽数(stator=72)激励计算最高转速下的激励,作为电机输出的最高振动频率,通过式(3)计算可得最高频率max=2 160 Hz。

依据转向节实体建模结果,将整车在转向节上的质量载荷534.19 kg以点质量的形式施加到转向节上。如图3所示,分析车辆启动时转向节在约束条件下的模态,1阶频率为302.63 Hz,在电机激励频率范围内(0~2 160 Hz),存在共振的风险;转向节2阶共振频率为3 151.52 Hz,大于2 160 Hz,不存在共振风险。以扭矩载荷为激励源,对转向节进行振动激励,转向节在共振频率302.63 Hz下的振动应力最大值为46.5 MPa,该振动应力值远小于转向节材料的屈服强度785 MPa,不存在共振断裂和振动疲劳风险。

4 降重优化设计

转向节设计满足结构强度和振动应力的要求,且应力值较低,可进行轻量化设计,最大限度降低整车重量,提高动力性、经济性和续航能力。降重优化设计以转向节的结构性能不降低或稍微降低为限制,以拓扑优化仿真作为降重优化方向的设计参考;拓扑优化仿真中以重量最小化为优化设计目标,以满足驱动载荷下转向节的静强度和振动应力为设计约束,仿真结果如图4(a)所示,其中力的传递路径主要为减振器连接位置到电机定子连接上部2个螺栓孔,转向节连接位置到电机定子连接右部2个螺栓孔,摆臂连接位置到电机定子连接下部2个螺栓孔。根据拓扑优化仿真结果,对转向节进行设计优化,增加上述传力路径位置结构厚度,减小非关键部位设计材料,主要为转向节与电子定子连接的4个螺栓孔中间区域,并对转向节与减振器连接的2个螺栓孔区域使用圆弧切除部分材料等。优化后转向节数模如图4(b)所示,重量为9.05 kg,相比原设计减少1.0 kg,降重比率为11.05%。

图4 转向节拓扑优化及降重方案

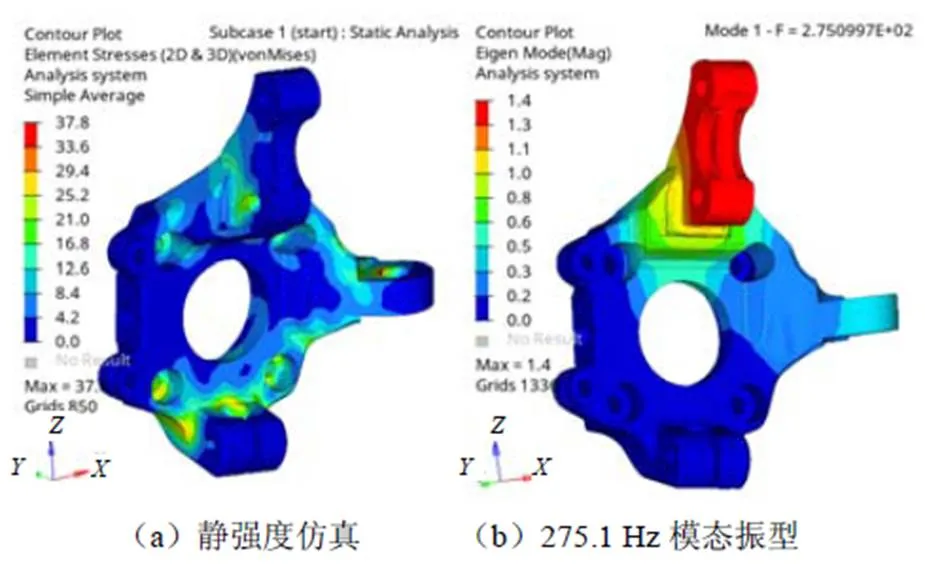

对优化后的转向节进行驱动载荷下静强度计算,如图5(a)所示,约束、载荷与优化前相同,优化后最大位移量为0.009 9 mm,小于优化前0.010 5 mm;优化后最大应力为37.8 MPa,小于优化前38.2 MPa;从静强度角度看,降重优化设计方案优于原设计方案。计算降重方案模态,如图5(b)所示,第1阶模态频率为275.1 Hz,高于路面载荷激励要求的70~100 Hz,但低于原设计方案302.63Hz,处于轮毂电机激励频率范围(0~2 160 Hz),需要进一步分析;第2阶模态频率为2 831.8 Hz,低于原设计方案3 151.52 Hz,但高于2 160 Hz,满足要求。

图5 降重方案的静强度及模态

由于转向节优化后方案第1阶模态高于路面载荷激励范围,低于轮毂电机最高激励频率,因此不需要考虑路面激励共振问题,而需考虑驱动载荷振动激励问题。采用与原方案相同的约束和载荷设置,计算优化后转向节在275.1 Hz下最高振动应力为45.2 MPa,小于原设计方案46.5 MPa,满足设计要求,如图6所示。对比50~2 160 Hz频率范围内原设计方案和降重优化方案下应力幅值,降重优化方案应力幅值总体呈降低趋势,说明静强度和抗振动性能有所提升,满足设计要求。根据一般设计—仿真—试验对比经验,单部件模态、强度仿真与试验的误差一般在1%~8%之间,该仿真及优化结果可应用于实车验证。

图6 降重方案振动应力及各频率下应力

5 结 论

对轮毂电机转向节进行拓扑优化分析,获得与原方案相同或相似结构性能下的轻量化设计。采用降重优化方案使转向节降重11.05%,静强度分析和驱动载荷第1阶模态频率下的振动应力皆有所降低;50~2 160 Hz频率范围内转向节振动应力总体呈下降趋势,满足设计目标。根据前期仿真—试验误差经验值,降重方案可应用于实车验证。

[1]雷磊. 电动汽车轮毂电机定子支撑架及转向节拓扑优化设计[D]. 北京:北京理工大学,2016.

2020-03-30

U469.72

A

10.14175/j.issn.1002-4581.2020.04.003

1002-4581(2020)04-0009-04