半副车架车型水箱下横梁优化设计

2020-03-27卓长龙孙一鹏张书玮

卓长龙,孙一鹏,张书玮

(泛亚汽车技术中心,上海 201201)

0 引言

近些年,随着汽车行业的飞速发展,汽车保有量飞速提升, 2018年全球汽车产量已达到9 600万辆。而中国早在2009年就成为世界第一大汽车产销国,2018年中国的汽车产量达到2 800万辆。与此同时,中国的自主品牌汽车也得到了飞速的发展。随着汽车市场的竞争越发激烈,汽车行业已经由原先的粗放式发展变得越来越精细化。特别是对于低成本车型,为了在市场上获取更大的市场竞争力,以及满足更加苛刻的油耗法规,减重降本的任务越来越迫切。特别是针对畅销车型,以一款生命周期一百万辆销量的车型来计算,单车成本如果降低10块的话,意味着可以节省1 000万的成本。在汽车行业愈发成熟、汽车产量已经步入下行的趋势下,各厂商之间的竞争越来越白热化,成本的降低会极大提高厂商的竞争力,因此各大汽车厂商对于汽车的精益设计越来越重视,汽车设计也在朝着精益化的方向快速发展。

基于某平台基础四星车型新开发的另一款新车型只需满足拉丁三星法规,经安全分析可由原来的全副车架改为半副车架,改后的车型仍可满足拉丁三星安全法规,在精益化设计的指导方向下,将高成本的全副车架方案设计(见图1)改为低成本半副车架方案(见图2)。由于在全副车架时CRFM下安装点是装在副车架上,CRFM安装点有一定的动刚度要求,如果不满足,在车辆行驶过程中,安装点附近有开裂风险。为了满足安装要求,需重新设计水箱下横梁,同时对水箱下横梁进行精益结构设计。

图1 全副车架车型

图2 半副车架车型

1 半副车架CRFM区域结构划分

图3所示为一种典型半副车架的CRFM区域结构划分,主要分为水箱上横梁(A)、水箱下横梁(B)、CRFM(C)、CRFM和水箱横梁的4个安装点(D)。其中水箱上下横梁的作用主要是为CRFM提供固定点,并保证安装点的动刚度满足一定的要求。本文作者主要论述水箱下横梁的结构设计方法。

图3 水箱横梁和CRFM连接示意

2 DPDS对于下横梁结构的要求

按照目前CRFM的DPDS性能要求,分别考核在50~125 Hz之间5个频率下的X、Y、Z向刚度均大于1.0 kN/mm。水箱上、下横梁以及左、右纵梁组成的封闭式结构能够很好地支撑起CFRM,由于水箱上横梁还要承担起锁扣安装、bumper点的安装等功能,因此上横梁刚度一般相对下横梁较强,因此DPDS的问题主要出现在下横梁上。

针对DPDS起主要作用的是水箱下横梁的断面大小、水箱下横梁和纵梁的搭接形式、零件的材料料厚以及水箱下横梁和CRFM安装位置[2]。其中,针对水箱下横粱,在结构设计时需要同时考虑以下几种设计需求:(1)确保下横梁和发动机管路以及保险杠的安全间隙;(2)CRFM和上、下横梁的封闭结构在X向距离越小越好;(3)水箱下横梁和纵梁象腿的搭接要做得尽可能强。文中后续的结构方案评估中,主要基于以上3个因素进行水箱下横梁设计来满足DPDS的要求。

3 水箱下横梁结构设计优化

3.1 水箱下横梁连接形式

由于安全法规的正面碰撞要求,为了防止侵入量过大,需要在纵梁前端设置一个溃缩区,导致纵梁象腿的布置不能太过于靠前,否则溃缩区会大大缩小。水箱上、下横梁结构如图4所示,下横梁需要通过连接象腿和上横梁形成封闭结构起到对CRFM的支撑作用[3]。如果下横梁X向位置距离CRFM过大,则对于CRFM的支撑作用变弱。因此下横梁的位置要选取得尽可能靠前。

图4 水箱上、下横梁结构

下横梁周边零件较多,对下横梁的设计是一种考验,需要在有限的空间内进行精益设计以满足DPDS的要求。下横梁前端是保险杠的限制面,后端是发动机管路的限制包络,上端是CRFM,见图5,因此设计空间十分有限。

图5 CRFM和上、下横梁布置

如前所述,一系列的限制条件造成了设计的困难。为了解决性能和布置空间的矛盾,作者通过DFSS的质量工具进行结构设计概念选择,甄选出最优的设计方案。

3.2 下横梁结构概念选择

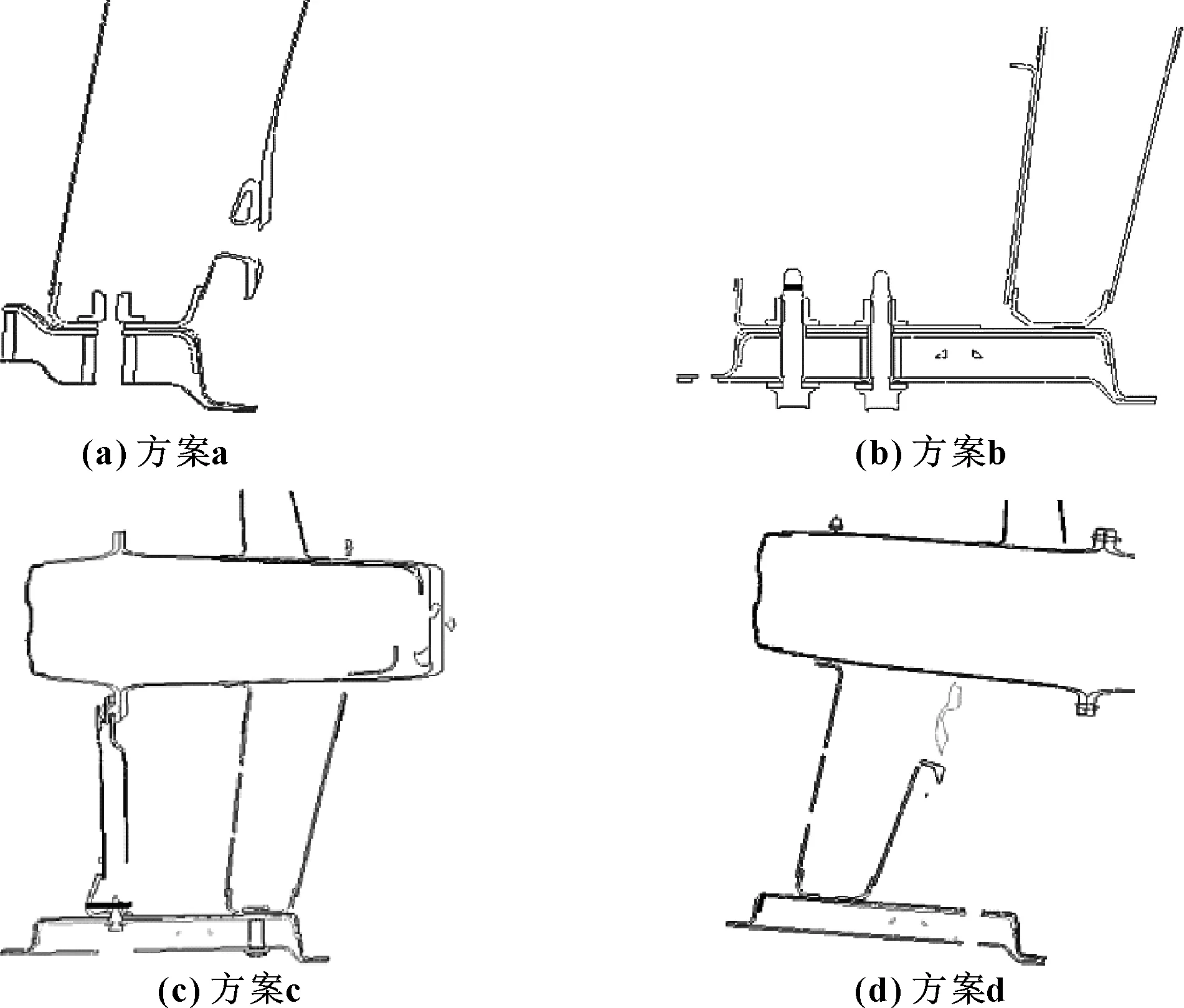

如上所述,为了弥补全副车架变为半副车架造成的DPDS性能损失,开发出以下4种下横梁设计方案,见图6。

图6 下横梁设计概念

方案a为在全副车架取消后,在中间加一个横梁为CRFM提供两个安装点;方案b为将下横梁的断面扩大,同时通过增加三角支架增强下横梁和象腿的连接强度;方案c为通过连杆增强下横梁和纵梁的连接强度以提高整体刚度;方案d为将象腿整体前移,减小CRFM安装点到象腿的X向距离悬臂长度以提高刚度。

4个设计方案中,方案a由于只是在两个象腿中间加了一根横梁,CRFM安装点距离象腿安装点Z向距离为80 mm,悬臂较长,导致Z向刚度严重不足,悬臂越短其Z向刚度越高[1]。在计算时把下横梁材料料厚提高到3 mm仍然满足不了DPDS的要求。

而方案b是在CRFM安装点和象腿安装点之间加了一个三角支架来提高Z向的高度,同时对正碰的压溃空间也几乎没有影响,因此DPDS的刚度有明显提高。

方案c在下横梁前端增加一个连杆机构,使DPDS性能有明显的提升,由于该连杆机构是液压成型的管件,成本相较钣金件较高,4个安装点提高了对平面度的要求,增加了总装车间装配的难度。且连杆布置在正碰压溃空间的区域内,影响溃缩空间。

方案d直接将象腿前移,大大缩短了悬臂长度,在不增加质量的基础上DPDS性能得到最大程度的提升,但是这个方案同时也是处在正碰工况的压溃吸能区域内,会导致正碰工况吸能效果的恶化。

综合以上分析,根据成本、质量、布置空间、开发周期、相关性能等维度,利用DFSS工具进行普氏分析,见图7,得到最优的设计方案为方案b。

图7 普氏分析

得到水箱下横梁的布置概念如图8所示。

该设计是在充分考虑了制造工艺可行性、布置可行性以及总装工艺可行性得出的优化设计方案。

图8 水箱下横梁布置

4 方案验证

对方案b进行验证,在布置可行的前提下,由于断面对成本质量的影响较小,同时对刚度的提升较为明显[4],在空间允许范围内扩大断面,方案b计算结果如表1所示,满足目标值要求。

表1 方案b计算结果

4 结论

介绍针对拉丁三星车型的半副车架设计对CRFM的保护原理,讨论了水箱下横梁的结构设计,通过分析水箱下横梁周边结构以及影响DPDS性能的因素,运用DFSS工具中的普氏分析方法,对4种设计方案进行对比分析,综合考虑安全、质量、成本、制造及总装工艺可行性等因素,得到最优的设计方案,满足了DPDS的要求,为以后水箱下横梁的设计提供有效的工程解决方案。