振动监测系统的可调增益技术与实现

2020-09-15孙洪军李佳桐符栋梁

奚 骏,孙洪军,李佳桐,符栋梁

(中国船舶重工集团公司第704研究所,上海200031)

关键字:振动监测;可调增益;数据采集;信噪比

0 引 言

振动测量系统是用于监测设备运行振动情况的常用系统,是振动噪声控制领域中必不可少的重要部分[1-2]。在振动噪声控制工程应用领域,一旦出现振动故障,面临维护难度和成本极高的问题,因此需使用振动状态监测装置监测其运行状态,发现异常振动问题,消除安全隐患,降低设备风险,以保障设备的安全可靠运行。

振动监测装置一般是对机器振动的基本参数进行测量,测量振动结构上某点的位移、速度、加速度等参数,用于识别该构件的运动状态和噪声程度[3],一般利用传感器获取振动位移和加速度等信息,并将其转换为易于处理的信号[4],通过对信号的分析,判断机械设备振动的程度,从而有效地施加减振措施或诊断故障[5]。由于测量设备处环境复杂,噪声源种类较多,以及电器干扰等因素,振动信号会叠加许多干扰信号,传统的振动监测系统采用对采集信号进行倍数放大或缩小的方法,单纯调整增益倍数,信号过大时会引起跳量程,而信号较小时信噪比又很差。因此,为确保振动监测结果的有效性,本文设计了一种具备可调增益功能的振动监测系统[6-8],在传感器输出电压采样前施加合理增益,能够做到在线、实时控制数据采集(Analog-to-Digital Converter Sampling, ADS)电路电压的放大倍数,确保采集到的信号始终保持在数据采集器的最优采样量程内,满足ADS较高的信噪比。

1 系统设计

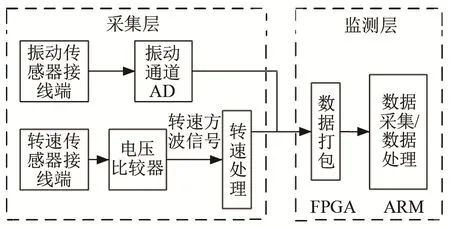

振动测量系统主要由前端传感器和监测终端等设备组成,系统框图如图1所示。整个系统主要分为两个层次,第一层是通过模拟信号线与信号转换箱相连接的各种类型的前端传感器,即采集层;第二层是处于局域网内,通过以太网相连用于采集前端传感器信号并作一定处理的监测终端,即监测层。

图1 轴系振动状态监测系统框图Fig.1 Block diagram of monitoring system for shaft vibration condition

采集层采集信号包括轴系振动位移信号、机脚加速度信号、轴承速度信号、设备整机转速信号。监测层主要包含 32个通道的监测终端,通常布置于被测设备旁,该监测终端带有显示屏可方便现场查看设备振动及运行状态,主要用于集中各个测点信号,为前端传感器供电,实现测量层模拟信号的调理、变换、模数转换,可在终端内实现各路信号的处理、运算、设备全寿命周期内的数据库形式脱机离线存储。

监测终端为整个系统的核心,负责现场机组振动、转速、温度、压力等信号的采集和处理中同时作为可调增益控制的核心,它负责计算传感器初始测量值与数据采集量程的比例,按照设定好的放大倍数关系向可调增益放大器发送增益命令,控制增益的幅值。

数据采集通过现场可编程门阵列(Field Programmable Gate Array, FPGA)完成。FPGA的采样频率为转速频率的 64倍,对各个振动位移信号通道进行采集,以固定频率对振动加速度信号进行采集,然后将采集到的振动信号打包后发送到 ARM(Advanced RISC Machines)进行详细数据处理。ARM 对采集到的数据进行分析,处理特征数据,处理内容包括单位转化、快速傅里叶变换(Fast Fourier Transform, FFT)、各频段特征值求解、带通滤波和角度旋转等。

2 可调增益功能设计

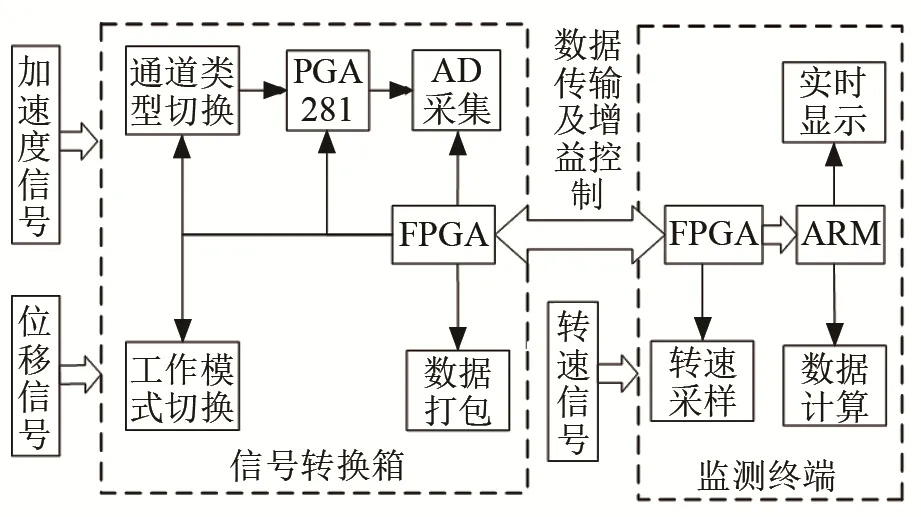

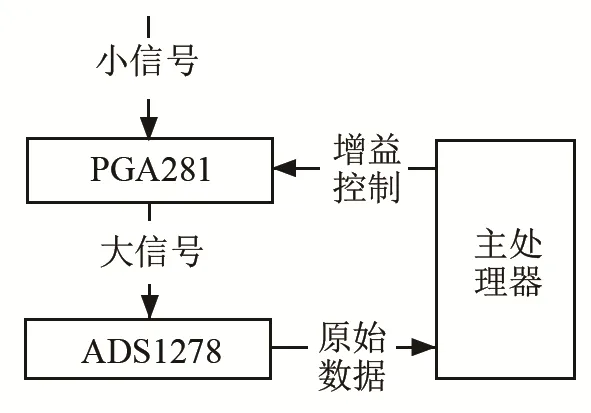

为提高 ADS模数转换数据采集时的信噪比,将采集信号的幅值控制在采集量程的合理范围内,本文在上述振动监测系统中整合了输入信号的可调增益功能。基本思路是在 ADS数据采集器前端增加一个可调增益控制器,以 ADS数据采集量程范围为基准,通过第一批采集数据的最大值与ADS数据采集量程范围作比较,将较弱的信号进行放大,将过高的信号控制在合理范围内。可调增益功能主要由信号转换箱和监测终端两大部分实现,它以PGA281增益放大器为基础,结合ARM控制器,将这两部分组合成为一个可调增益程控 ADS数据采集处理系统,系统原理框图如图2所示。

图2 可调增益数据采集处理系统框图Fig.2 Block diagram of adjustable gain data acquisition and processing system

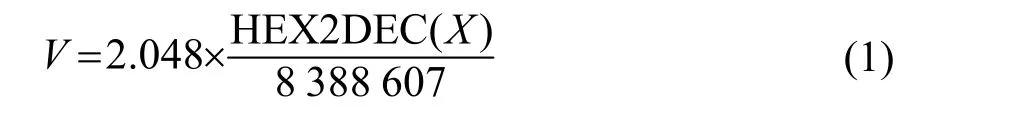

采集加速度信号的传感器输出电压范围为-5~+5 V,使用 ADS1278高精度数据采集器进行数据采集,可采集电压量程为-2.048~+2.048 V。设置采样频率为 128 kHz,为避免第 1包 131 072个点数据超过 ADS采集范围,首先向各放大倍数寄存器写入 0.5倍放大参数,然后从 FPGA采集131 072个点,同时将 FPGA的振动加速度FIFO(FIFO5)置于复位状态,暂停信号采集。将采集到的数据打包发送至主板FPGA,主板FPGA对接收到的数据进行二次采样和滤波处理,然后把二次采样后的数据发给主控制板ARM,找出131 072个点中,0~7FFFFF数据的最大值,即正电压最大值;找出FF800000~FFFFFFFF(高8位补FF)的最小值,即负电压最大值,依据电压计算公式(1),可以得到正电压最大值和负电压最大值,取绝对值可得电压最大绝对值。

由于ADS采集到的数据为16进制数据,因此需将16进制数据强制转换为10进制,HEX2DEC(X)即为该过程,X为16进制原始数据,是有符号数。进行数字量化转换,当X为0~7FFFFF时,即所采集的 24 bit数据最高位为0,则表示所采集的电压为正电压,对应的模拟电压为0~2.048 V;当X为FF800001~FFFFFFFF时,即所采的24bit数据最高位为 1,则表示所采集的电压为负电压,对应的模拟电压为-2.048~0 V。ADSS1278为24 bit数模转换器,将该设备采集电压的幅值换算为 10进制数字为224(-8 388 607~+8 388 607),相对应的电压采集范围-2.048 V~+2.048 V,通过式(1)可以实时计算加速度计实测输出值V。

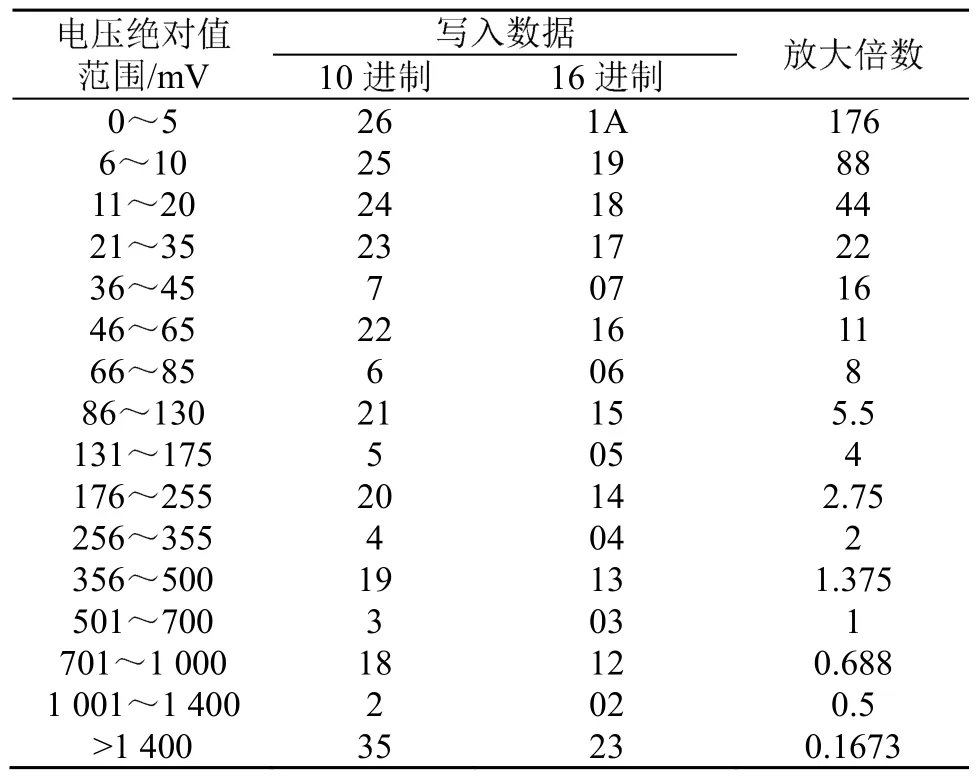

ADS1278模数转换器在采集加速度计输出电压前,需根据实测电压大小对应调节至有效采集量程,因此需要在控制程序中规定不同范围的实测电压对应的增益幅值。对输入信号进行放大/缩小则要求电压放大部分按照给定的增益,由控制算法调节放大倍数来实现信号的放大/缩小,放大倍数与电压绝对值范围对应关系如表1所示。

表1 控制寄存器放大倍数查找表Table 1 Checklist of controlling register magnification

依据得到的电压值V查询表1,确定写入放大倍数寄存器的增益放大值,依据集成电路总线(Inter-Integrated Circuit, I2C)地址与通道号对应关系,通过I2C写入数据,延迟5 ms后将振动加速度FIFO (FIFO5)置于工作状态,继续采集一包131 072个点进行运算,以此循环完成整个增益控制环节。

振动监测装置共32个通道,其中22个通道用于采集振动加速度,10个通道用于采集振动位移,加速度计的输出电压范围为-5~+5 V,根据需要,仅加速度信号需要进行增益控制,因此可调增益数据采集命令流程需要同时对 22个通道进行配置,以达到实时调节增益的目的。

2.1 硬件系统设计

根据上述设计要求,可调增益电路如图3所示。可调增益的程控放大功能由可编程增益放大器PGA281、AD转换芯片ADS1278和主处理器来实现,PGA281的增益大小通过主处理器的IO直接控制。系统每次确定下一包数据的增益之前,需要先给PGA281一个固定的增益,并通过ADS1278采集一包样本数据,然后根据样本数据的最大值确定下一包数据的增益值。综上所述,程控增益电路最终实现对信号增益的在线控制功能。

图3 实现可调增益的电路图Fig.3 Circuit diagram of implementing adjustable gain

2.2 软件系统设计

软件部分使用verilog编程语言。由表1可知,为实现电路的可调增益控制功能,需要编程数据依据电压实测大小,写入对应控制量程的增益幅值。主处理器会根据当前时刻小信号的幅度来设定PGA281的增益,即每次设定有效增益之前,先设定一个固定增益,并通过AD采集一包样本数据,根据样本数据的最大值来给出相应的增益。

首先判断131 072点的绝对值最大值,并转换为电压值,其中放大倍数N共16级,为G0~G6二进制数对应的 10进制整数。然后在该电压值对照表内找到对应的放大倍数,并将每个通道的增益写入FPGA,最终实现整个增益在线可控的效果。

3 模拟对比测试

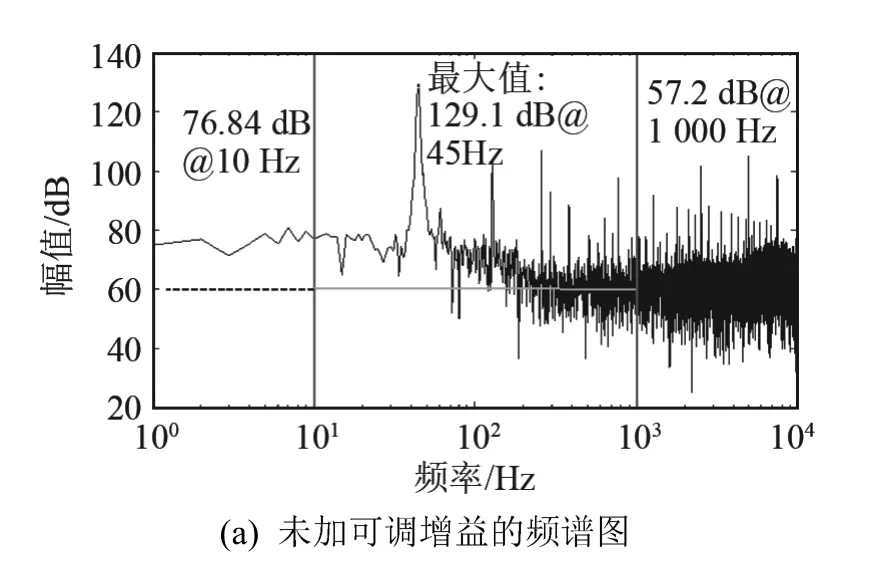

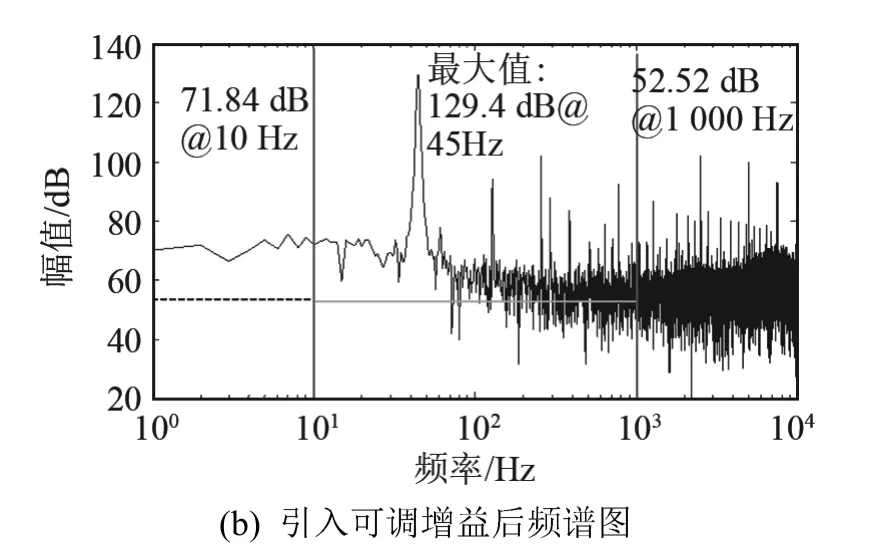

使用函数发生器模拟频率为 15 kHz的差分方波信号,同时使用函数发生器模拟频率为 45 Hz、幅度为 20 mV(峰峰值)的正弦波信号输入到机脚加速度通道 1,跟踪转速和固定采样共用一个物理通道,且共用一次采样的数据。利用 ADS数据采集装置可获取该通道的振动频谱图,如图4所示。图4(a)和图 4(b)分别为引入可调增益前后的频谱图,两者在45 Hz处的尖峰幅值均为129 dB,但噪声均值分别为60 dB和55 dB,可见引入可调增益后对于ADS采集数据的信噪比有明显的改善效果。

图4 可调增益处理前后的振动信号频谱对比图Fig.4 Spectrum comparison of vibration signals before and after adjustable gain processing

4 实际工况测试

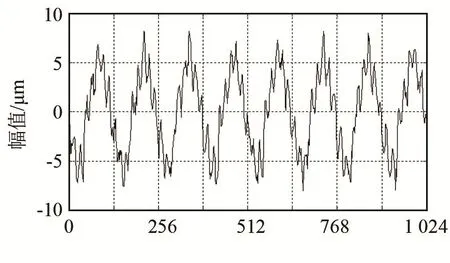

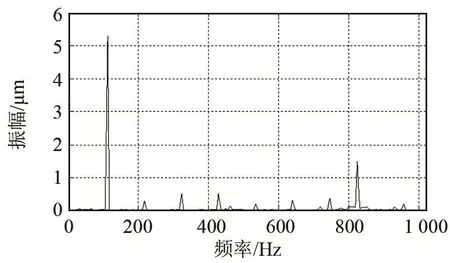

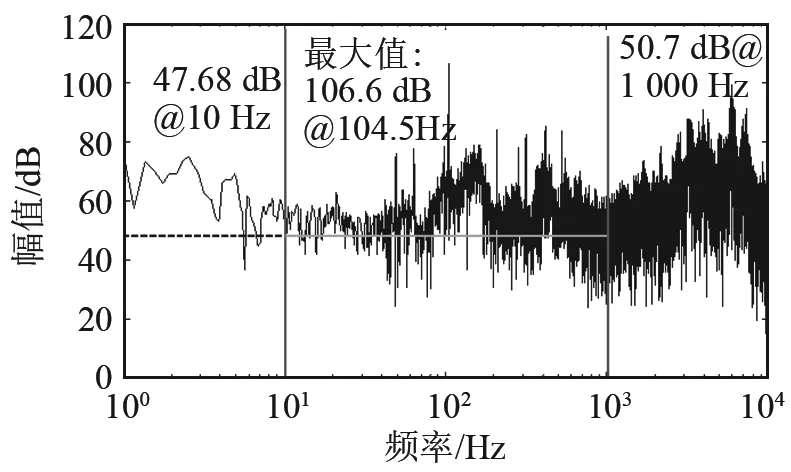

汽轮发电机组实际转速工况为:转速6 000 r·min-1,功率1.6 MW,利用振动监测系统测量电机自由端轴承径向水平振动位移与振动加速度。在相同工况条件下测量6次,测得位移振幅峰值处频率变化在 0.2 Hz以内,位移幅值变化在0.5 µm以内。将平均测量结果得到的振动位移幅值的时域波形图与频谱图分别如图5和图6所示。汽车机组自由端径向振动波特图如图7所示。根据实际工况下的测试数据可以看到,其轴系振动位移幅值较小,自由端振动位移有效值为5 µm,振动加速度尖峰幅值为106.6 dB。

图5 汽轮发电机组自由端的径向振动位移图Fig.5 Radial vibration displacement at free end of steam turbine generator set

图6 汽轮发电机组自由端径向振动位移频谱图Fig.6 Spectrum of radial vibration displacement at free end of steam turbine generator set

图7 汽轮发电机组自由端径向振动波特图Fig.7 Bode diagram of radial vibration at free end of turbine generator set

根据测试结果,在汽轮发电机组位移振幅较小的情况下,振动监测装置测得的加速度信号可以达到优于50 dB以上的信噪比,能够满足设备振动噪声的监测与分析要求。

5 结 语

本文设计了一种具备可调增益功能的振动监测系统,将 ADS数据采集器与增益放大电路相结合,对加速度计的输出电压进行有效放大或缩小。通过仿真和实际测量实验可以得出:引入可调增益环节后,采集信号始终保持在数据采集器最优采样量程内,能够实现较高信噪比的数据采集,在汽轮发电机组振动监测领域具有工程应用价值。