水利工程中金属焊缝缺陷的超声检测方法比较研究

2020-09-15王光旭李维树

王光旭,李维树,谭 新

(长江水利委员会长江科学院,湖北武汉430010)

0 引 言

水利工程的金属结构在设计安装过程中,焊接部位难以避免地会存在一些在标准允许范围内的缺陷[1]。这些缺陷在水利工程金属结构的运行阶段由于载荷变化、外界腐蚀等原因会发生演变,最终形成超标缺陷,给水利工程带来安全隐患[2]。水利工程金属结构中的焊缝类型主要为T形角焊缝、对接焊缝、管道环向焊缝、管道轴向焊缝,其中对接焊缝较为常见,如钢闸门翼板对接焊缝、腹板对接焊缝、面板对接焊缝以及吊耳板对接焊缝等,且多数为一类焊缝。以上各类焊缝中缺陷的精准检测与精细识别,对水利工程的安全运行和科学管理具有重要意义。采用常规手段识别金属结构焊接缺陷存在诸多问题,现行的检测方法、检测技术和安全评估体系尚不完善,亦存在各自的局限性,有待进一步探索、研究、改进和完善[3]。通常采用的超声波、磁粉、渗透及射线探伤方法均存在各自的弊端,而相控阵[4]、红外探伤、衍射时差法(Time of Flight Diffraction, TOFD)检测[5]等先进技术的应用尚处于起步阶段。这些检测技术是精确探测微缺陷的重要手段,目前在我国水电工程中的应用并不普遍。

针对上述问题,本文对比了常规超声检测技术、超声相控阵技术、TOFD对水利工程金属结构焊接缺陷的识别能力,分析了各种缺陷在超声无损探伤技术中的特征显示,以便为其在水利工程金属结构焊缝缺陷识别中的应用提供依据。

1 试验材料

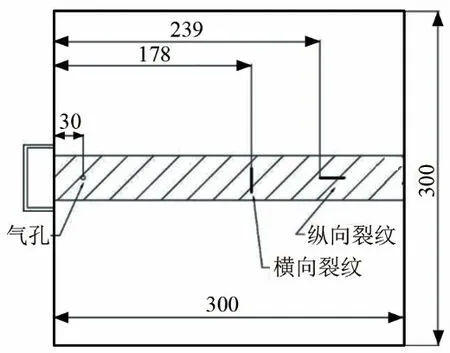

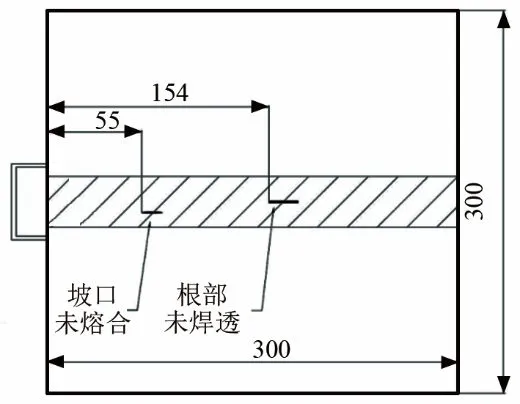

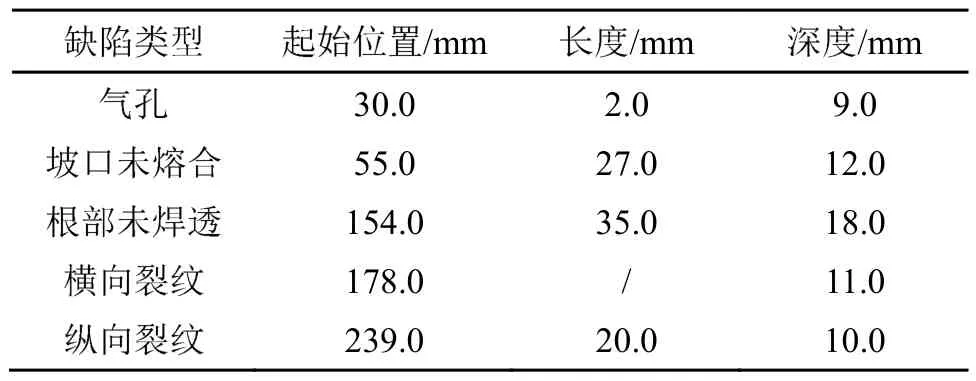

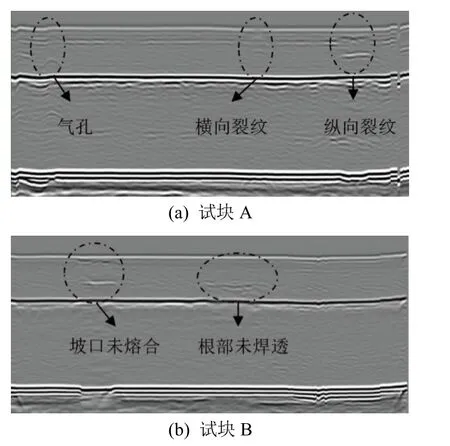

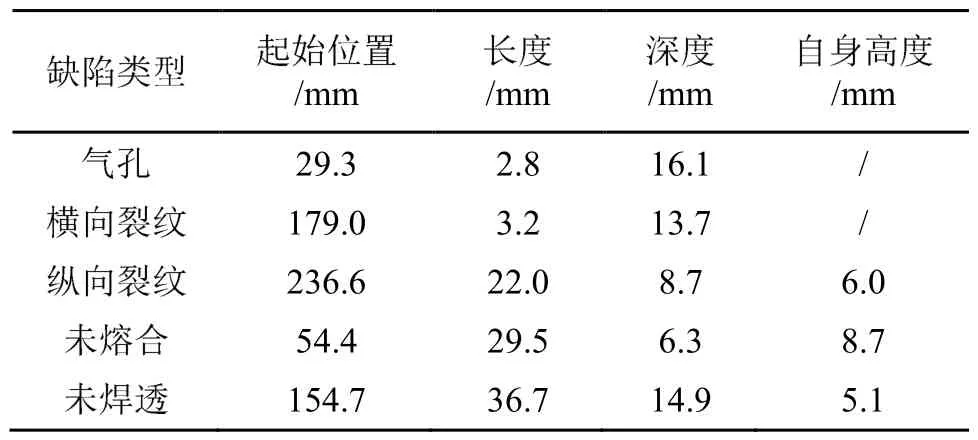

本试验所用试块为300 mm×300 mm×20 mm的Q235B焊接缺陷试块,中间以一条V形坡口对接焊缝连接。焊缝中预埋水利工程金属结构焊接件中常见的典型缺陷,缺陷包括坡口未熔合、根部未焊透、气孔、横向裂纹以及纵向裂纹。其中气孔属点状缺陷,裂纹属面积型缺陷(试块A),如图1所示。坡口未熔合、根部未焊透属体积型缺陷(试块 B),如图2所示。图1、2中单位为mm。由射线检测确定的各缺陷空间尺寸,如表1所示。表1中起始位置为缺陷左端距试块左端距离,长度为平行于焊缝轴线的长度,深度为缺陷上端点距焊缝表面距离。

图1 焊接缺陷试块A(Q235B)Fig.1 Weld defect sample A (Q235B)

图2 焊接缺陷试块B(Q235B)Fig.2 Weld defect sample B (Q235B)

表1 试块焊缝缺陷空间尺寸Table 1 The dimensions of weld defect samples

2 试验方法

2.1 常规超声检测

检测设备为HS600数字超声波探伤仪,选用探头:5P9×9K2.5,试块:标准试块CSK-I A、对比试块CSK-ⅡA-1,耦合剂为机油。按NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》[6]规定的B级检测等级实施检测,按图2中从左至右方向进行扫查。

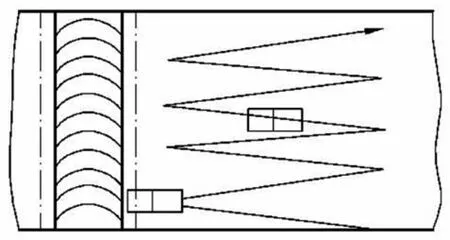

为检测纵向缺陷,斜探头垂直于焊缝中心线放置在检测面上,作锯齿型扫查,如图3所示。探头前后移动的范围应保证扫查到全部焊接接头截面,在保持探头垂直焊缝作前后移动的同时,作 10°~15°的左右转动。

图3 超声波探头的锯齿型扫查Fig.3 Sawtooth scanning of ultrasonic probe

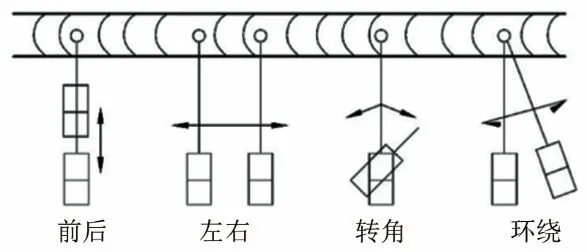

为观察缺陷动态波形和区分缺陷信号或伪缺陷信号,确定缺陷的位置、方向和形状,采用前后、左右、转角、环绕等四种探头基本扫查方式,如图4所示。

图4 四种基本扫查方法Fig.4 Four basic scanning methods

2.2 TOFD检测

检测设备为奥林巴斯Omniscan SX探伤仪,探头:5 MHz、φ3 mm,楔块:70°有机玻璃,耦合剂为机油。检测区域为焊缝本身及熔合线两侧各10 mm。按NB/T 47013.10—2015《承压设备无损检测 超声衍射时差检测》[7]规定的B级检测等级实施检测。

由于板厚为20 mm,故采用单通道检测,时间窗口的起始位置设置为直通波到达接收探头前0.5 µs以上,时间窗口终止位置设置为工件底面的一次转换波形后0.5 µs以上。同时将直通波和底面反射波的时间间隔所反映的厚度校准为20 mm。在试板母材区域将直通波的波高设置为满屏刻度的60%,即为检测灵敏度。调整编码器的“分辨率”(每步进1 mm的数据采集次数)为37 步·mm-1。由于底面盲区小于规范要求的数值,因此试验只进行非平行扫查。

2.3 超声相控阵检测

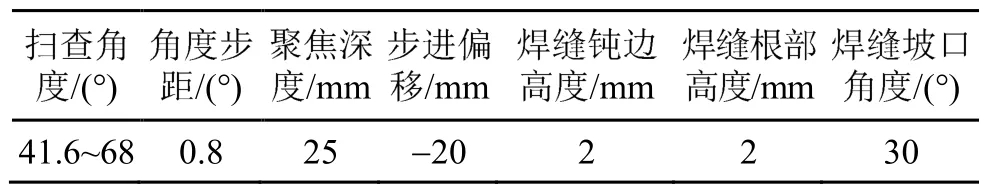

检测设备为 Omniscan MX2,选用探头5L64-A12,试块CSK-ⅡA-1,楔块SA12-N55S,耦合剂为机油,扫查法配置为扇形扫查,波形设为横波[8]。实施检测前,设备的参数设置如表2所示。

表2 Omniscan MX2相控阵检测系统参数设置Table 2 Parameter setting of Omniscan MX2 phased array detection system

检测时应保证扫查速度小于或等于最大扫查速度vmax,同时应保证耦合效果和满足数据采集要求。最大扫查速度为[9]

式中:vmax为最大扫查速度(mm·s-1);FPR为激发探头的脉冲重复频率(Hz);Δx为设置的扫查步进值(mm);N为设置的评价信号次数;A为A扫描的次数。

3 结果分析

3.1 常规超声波检测结果分析

表3是运用超声波探伤法对试块进行无损探伤的结果,5个不同的缺陷处均有显示信息。从表 3中可知,超声波检测对于缺陷水平位置的探测精度较为精确。对于深度位置的探测,试块上预埋的缺陷探测结果基本上都实现了对深度位置的准确定位,由于仪器和人为操作的原因,存在±2 mm以内的误差。但是,从表3中可以看出,气孔和横向裂纹的显示信息极为相似,这也是超声波探伤方法的一个局限性,即难以对缺陷定性,实际工程应用中更多的是根据操作人员经验以及配合多方向扫查来实现定性的。

表3 超声波检测结果Table 3 Ultrasonic inspection results

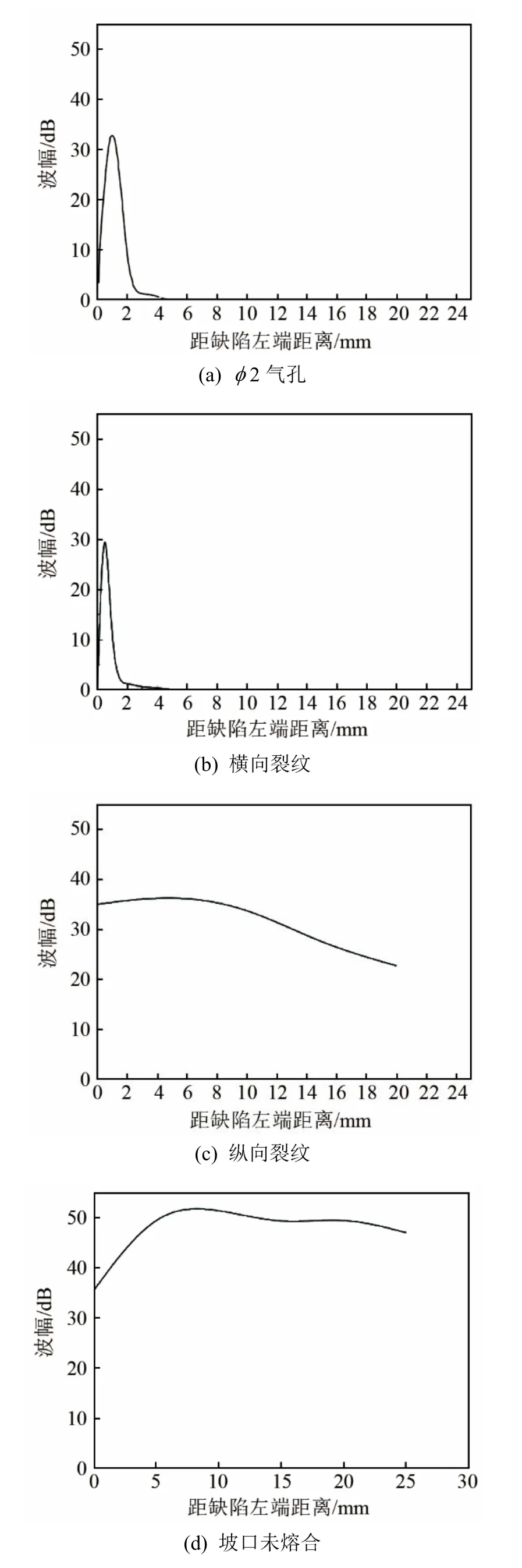

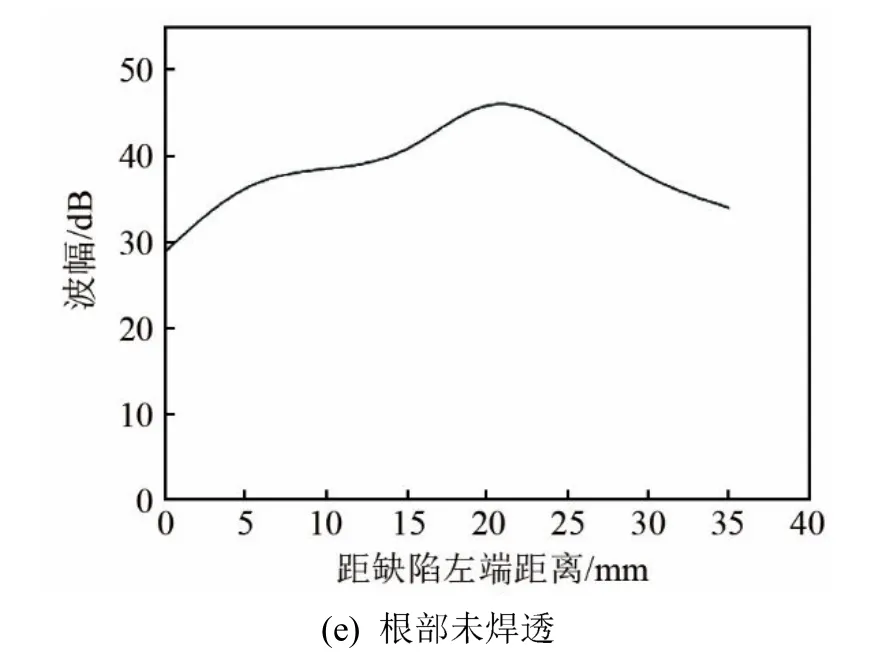

为了分析缺陷显示信息中波幅与探测位置的关系,记录探头垂直于焊缝中心线时,在缺陷实际位置处各点的超声回波幅值,两个试块中不同缺陷的位置-波幅曲线如图 5所示。从图 5中可知,图5(a)中的气孔和图5(b)中的横向裂纹的位置-波幅曲线极为相似,回波幅度相差也不大。这主要是因为超声波在做纵向扫查时对声束轴线上的线性缺陷不敏感,在实际工程检测中主要是依靠操作人员的经验以及配合多方向扫查来对缺陷进行定性。对于图 5(c)~5(e)中具有一定焊缝轴向长度的缺陷,位置-波幅曲线都呈现出相似的规律,即中间位置波幅高,两端点处波幅低,但又不呈现左右对称性,这也是检测出现误差的原因之一。图5(d)、图5(e)中的体积型缺陷的回波幅度高于图5(c)中的面积型缺陷的回波幅度。

3.2 TOFD检测结果分析

图5 超声波检测显示的不同缺陷的位置-波幅曲线Fig.5 Position-amplitude curves of different defects in ultrasonic inspection

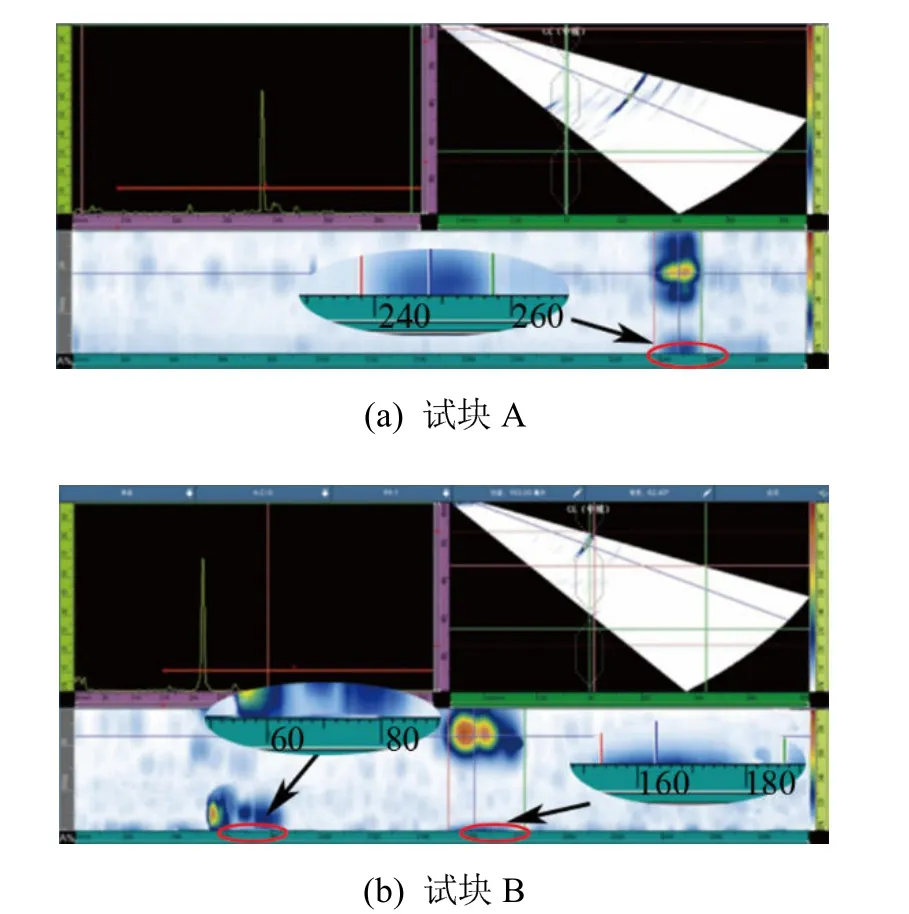

图6 试块A、B的TOFD图像Fig.6 TOFD display for Sample A and B

TOFD技术是把一系列A扫数据组合,通过信号处理转换为TOFD图像。在图像中每个独立的A扫信号成为图像中很窄的一列,通常一幅TOFD图像包含了数百个A扫信号,A扫信号的信号幅度在图像中是以灰度明暗显示的,通过灰度等级表现幅度大小。图6是试块A、B的TOFD图像,从图中可以清晰地看出缺陷处灰度的变化。从图6中可知,气孔和横向裂纹在图中呈现出一种特殊的弧形,产生这种弧形的原因可解释如下:弧形突起峰的最高点对应的是衍射信号声程的最小位置,探头扫描过程中,衍射点相对于探头位置不断变化,衍射信号的传输时间也不断变化,当缺陷位于发射和接收探头的连线中点下方的对称处时,信号通过发射、接收探头和与检测表面的垂直平面,脉冲传输时间最短。当探头偏离这一位置时,无论是平行于焊缝移动(D扫描),还是垂直于焊缝移动(B扫描),传输时间都会增加。因此,TOFD扫描时,探头由远处而来,经过缺陷再离去,衍射信号的传输时间先是逐渐减小,然后再逐渐增加,这样在TOFD图像中就形成一个弧[10]。纵向裂纹和未熔合的TOFD信号比较相似。有一定高度的内部裂纹和未熔合的信号由上、下尖端衍射波组成,上、下两个尖端的A扫信号相位相反,这也是判别TOFD图像中上、下两个显示信号是否为同一个缺陷的依据。纵向裂纹和未熔合信号也有一些细微区别:焊接产生的裂纹上、下端点一般不太规则,在深度平面上很少是一条直线;有些裂纹除上、下端点信号外,在两者之间还存在一些夹杂信号。未熔合与纵向裂纹相比,其上、下端点信号比较规则,在深度平面上基本为直线或曲线,除上、下端点外,其它夹杂信号较少。对于一些无法通过 TOFD信号区分的裂纹和未熔合缺陷,可以利用横波探头来帮助区分。试块B中根部未焊透高度较小,上下尖端信号不够明显,且由于根部距探测面较深,图像中显示也没有坡口未熔合那样明显与规则,一般是通过显示深度和A扫信号特征来确定是否为根部未焊透。对于其它下表面开口的根部未焊透,其信号易于识别,有两个典型的特征:(1) 底面反射波消失或下沉;(2) 仅有上尖端衍射。

通过TOFD图像数据分析软件OmniPC-4.2对缺陷显示信号进行分析,得到的检测结果如表4所示。从表4中的结果可以看出,TOFD给出的缺陷尺寸信息较为准确,对小尺寸缺陷如气孔、横向裂纹的水平长度能够检出,但对其自身高度的检出精度不大。

表4 TOFD检测试块A和B中缺陷的结果Table 4 TOFD detection results for defects in Sample A and B

3.3 超声相控阵检测结果分析

相控阵检测结果直观、图像可视化,可形成A扫、C扫、S(扇形)扫描,有利于缺陷的识别与定性,数据可存储、可动态回放分析。根据2.3节检测方法及相关标准规定分别对试块A、B进行了超声相控阵检测,试块A、B相控阵检测结果如图7所示。

图7 试块A、B相控阵检测图片Fig.7 Ultrasonic phased array display for Sample A and B

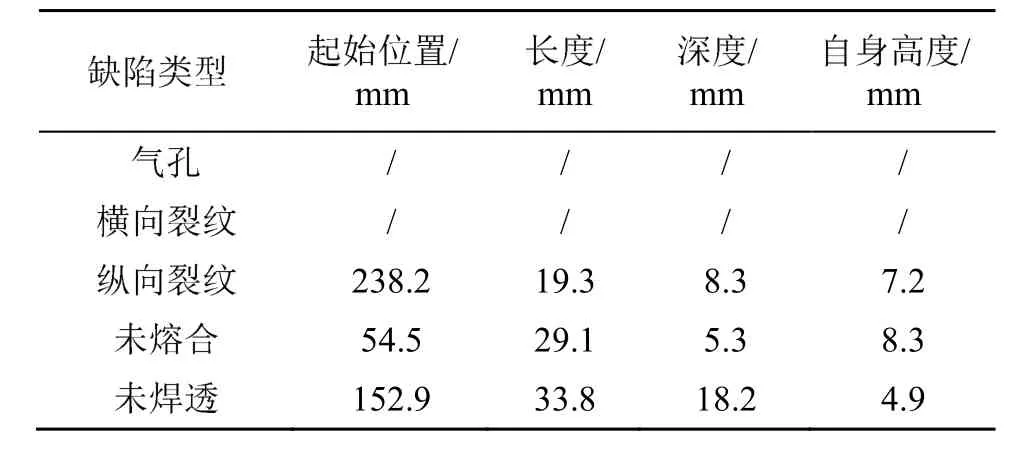

从图7可以看出,试块A的相控阵检测图像中并没有明显的气孔和横向裂纹缺陷显示,这是由于相控阵检测是平行于焊缝的一维线性扫描,超声声束方向平行于横向裂纹方向,导致相控阵在扫查点状缺陷或者与超声声束平行的缺陷时,检出率极低。图像中纵向裂纹缺陷显示明显,从图7中可看出其水平起始位置为238.2 mm,长度19.3 mm。试块B的相控阵检测图像中显示出两个缺陷,分别对应坡口未熔合和根部未焊透,根部未焊透缺陷信号较坡口未熔合信号要更为明显,A扫信号更高,这与TOFD检测结果正好相反。从图像中看出坡口未熔合起始位置 54.5 mm,水平长度 29.1 mm,根部未焊透起始位置152.9 mm,水平长度33.8 mm。通过相控阵图像数据分析软件 OmniPC-4.2还可获得缺陷的埋藏深度和自身高度,试块A、B的相控阵检测结果如表5所示。

表5 相控阵检测试块A和B中缺陷的结果Table 5 Results of ultrasonic phased array detection for defects in Sample A and B

4 结 论

本文运用了3种基于超声的无损探伤方法对水利工程金属结构焊缝中常见的缺陷进行检测。试验结果表明:

(1) 常规超声检测、TOFD检测均能对 5种缺陷实现缺陷信号显示,超声相控阵检测对气孔和横向裂纹的显示不够明显,但对其它3种缺陷的检出效果较为明显。

(2) 常规超声检测在5种缺陷处均有回波显示,探测的缺陷信息基本准确。由于常规超声检测中对缺陷的测量主要依靠操作人员的定位判读,所以尺寸误差较其他两种方法大,且无法实现图像的直接显示与保存,对缺陷的定性困难,精度不高。

(3) TOFD检测结果图中,5种缺陷均有显示,气孔和横向裂纹的显示呈现出一种特殊的弧形,有一定高度的内部裂纹和未熔合的信号由上、下尖端衍射波组成,根部未焊透距探测面较深,上、下尖端信号不够明显。在对缺陷起始位置和水平长度的测量上,TOFD检测较常规超声检测精度高。

(4) 相控阵检测结果直观,图像可视化,可形成A扫、C扫、S(扇形)扫描,有利于缺陷的识别与定性等,数据可存储、可动态回放分析。相控阵检测可以测量缺陷的埋藏深度、自身高度、长度等,能为水利工程金属结构的安全评估提供可靠的检测结果。但是由于相控阵检测是平行于焊缝的一维线性扫描,超声声束方向平行于横向裂纹方向,导致相控阵在扫查点状缺陷或者与超声声束平行的缺陷时,检出率较低。

本文通过对比3种不同超声无损探伤方法对水利工程金属结构对接焊缝中常见缺陷的探测,分析了各种缺陷在超声无损探伤技术中的显示特征以及3种超声检测技术的优劣性,对于其在水利工程金属结构焊缝缺陷识别中的合理应用具有重要意义。