预应力增强传统陶瓷的研究进展-从钢化玻璃到钢化陶瓷

2020-09-15包亦望李月明万德田潘国翔吴天野

孙 熠,包亦望,李月明,万德田,李 恺,潘国翔,吴天野

(1. 景德镇陶瓷大学 材料科学与工程学院,江西 景德镇 333403;2. 中国建筑材料科学研究总院,北京 100024)

0 引 言

陶瓷是中华文明的象征,被称为中国的第五大发明。我国是陶瓷生产大国和出口大国,特别是“一带一路”国家战略的实施,重新打开了历史上受中国陶瓷影响之地域的市场,更将加速带动我国传统陶瓷产业(日用陶瓷、建筑卫生陶瓷)的发展和推广。但是,随着生活水平的提高,人们对传统陶瓷的要求越来越高,如高档日用陶瓷不仅要求更高的透光度,同时还需较高的强度来适应酒店、餐馆机械化洗涤要求[1,2];建筑陶瓷的尺寸规格越来越大(1800 mm×3600 mm),对其使用周期及弯曲强度要求也越来越高。此外,传统陶瓷产业本身属于高污染、高耗能、高资源消耗的“三高产业”,不仅消耗大量的自然资源和能源,阻碍了我国陶瓷行业的可持续发展,同时对人类生活居住环境产生严重的污染和破坏,影响到人们的正常工作和生活,与我国生态文明建设和生态环境保护的发展理念存在严重的矛盾[3-5]。如果能有效提高传统陶瓷的强度,必然会降低单位产品的能耗及资源(日用陶瓷更薄、透、耐久;建筑陶瓷减薄化),从而大幅度节约传统陶瓷原材料和能源消耗,提升资源利用率。因此,如何提高传统陶瓷强度来应对上述产业的共性需求及遵循国家战略-节能降耗的指导方针,是近些年陶瓷行业的重点研究方向。

对于多相复杂传统陶瓷体系,晶相、玻璃相及气相的不均一性是影响陶瓷强度的重要因素[6,7]。常见提高陶瓷强度的方法有:(1)改善烧结方式或成型压力来提高瓷坯致密度[8-13]、细化晶粒减少气相含量[14,15];如利用聚乙烯醇PVA 改性淀粉聚合物、聚丙烯酸钠和改性淀粉的复合有机添加剂等高性能坯体增强剂提高坯体的致密度[8];利用矿物微粉或纳米粉取代瓷坯配方中部分粉体等[13]。(2)提高瓷坯中晶相的含量[16-20]或引入增强相[21-23],原位反应生成增强相在传统陶瓷中尤为常见,如K2O-Al2O3-SiO2系瓷坯中二次针状莫来石[16]、CaO-Al2O3-SiO2系瓷坯中钙长石[17]等晶相能显著地提高陶瓷强度;或者直接引入高强度第二相颗粒或纤维的方式,如将Al2O3短纤维和陶瓷板复合制得抗折强度大于82 MPa 的陶瓷薄板[21];瓷坯配方中引入5%的针状硅灰石,不仅能增强瓷坯的强度,同时能降低烧成温度,缩短烧成周期[22]。虽然以上方式能在一定程度上改善其力学性能,但强度提升幅度有限,且受到施工设备、生产成本、烧成温度、作用尺度、添加量等因素的限制,难以经济有效地工程化应用。因此,提升传统陶瓷构件的强度需另辟蹊径,从表面增强设计去探索和研究可能是一个事半功倍的路径。

钢化玻璃是现代工业建设中不可或缺的材料,其强度可高于普通玻璃强度2-5 倍[24-25]。虽然,钢化玻璃被世人广泛认知,但同为传统硅酸盐材料的预应力陶瓷却鲜有耳闻。何为预应力陶瓷?预应力陶瓷能否实现?能否通过模拟钢化玻璃的方法实现预应力陶瓷的制备?本文总结了当前玻璃的钢化方法,提出预应力陶瓷的设计理念,然后以景德镇地区日用陶瓷为例对比了不同应力调控增强日用陶瓷的效果,最后对预应力传统陶瓷的应用前景作出了展望。

1 钢化玻璃及强化方法

钢化玻璃(也称预应力玻璃)是指普通玻璃经过一定的处理方法使得玻璃表面形成压缩应力来有效阻止表面的微裂纹扩展,并部分或全部抵消外加荷载引起的表层拉应力,从而提高玻璃的机械强度、稳定性及安全性[24]。目前,钢化玻璃表面压应力的形成方式包括物理钢化和化学钢化两种[26,27]。

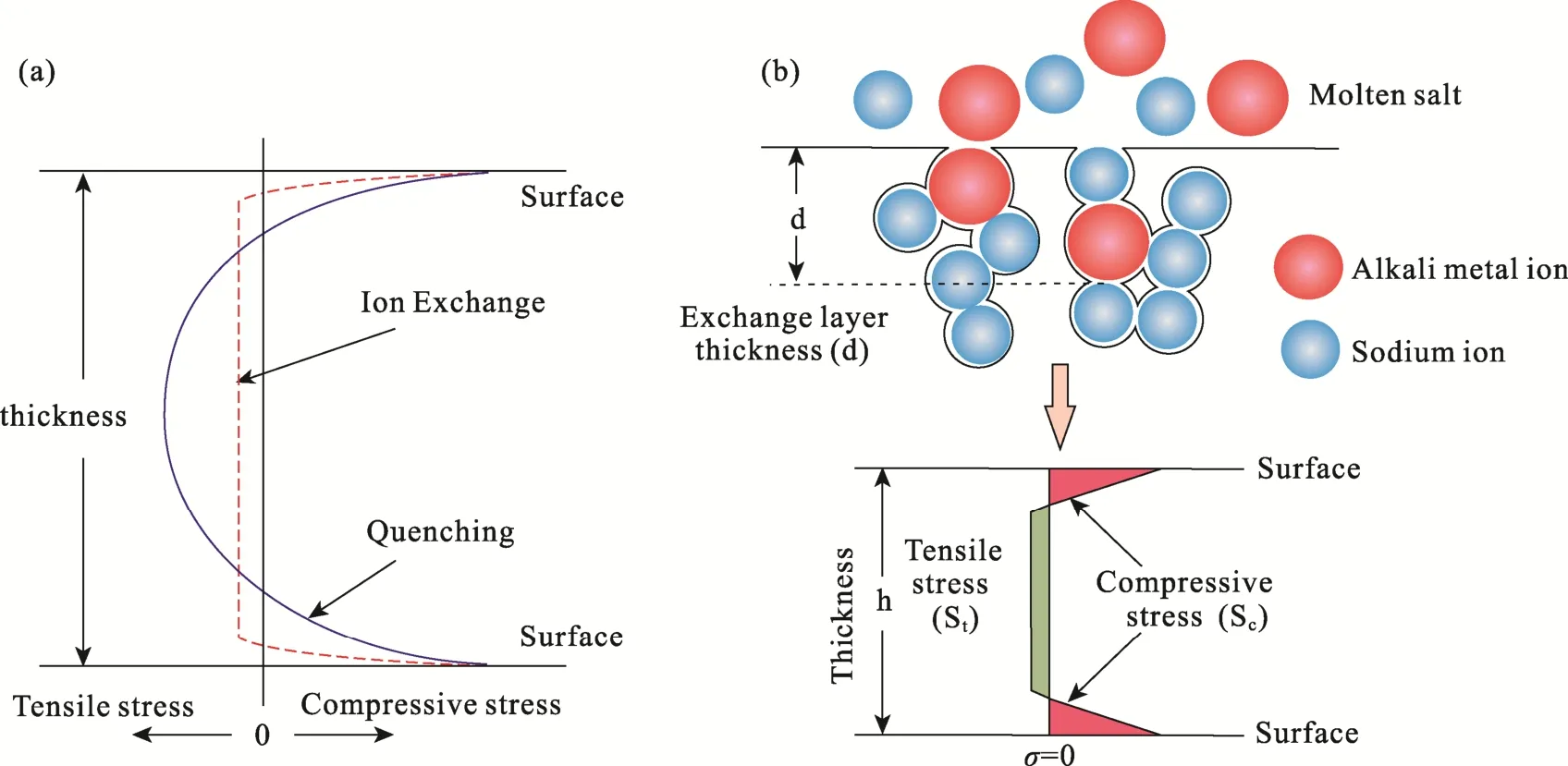

物理钢化玻璃最早由法国人De la Basti 于1874 年首次提出,具体是将普通玻璃加热至软化温度(650-800 °C),使其在冷却介质下(气体、液体等)快速冷却[26]。由于熔融玻璃表面立即冷却变成刚性,收缩速率小,而内部仍处于熔融状态,继续冷却过程中的收缩使得硬化的玻璃表面产生压缩残余应力。在物理钢化玻璃中,应力分布形状接近抛物线,且最大表面压应力接近内部最大拉应力的2 倍(图1(a))。在工业化生产中,物理钢化法具有效率高、产量大、能耗低等优点[27]。这种物理钢化玻璃直到首次发明后30 多年才得以广泛应用。

化学钢化法(也称离子交换法)是通过化学的方法改变玻璃表面的组成,具体为利用熔盐中大半径碱金属离子(如K+半径大小为1.33 Å)置换玻璃表面小半径离子(如Na+半径大小为0.98 Å),冷却后,大离子受到挤压对表层形成钉扎效应,给玻璃表面提供压应力,从而提高玻璃的强度、热稳定性和安全性能[27,28]。经过化学强化的玻璃,其应力分布不是抛物线,而是在内部存在一个小的接近平直的拉应力区,表面压应力与内部拉应力之比可达百倍,相比于物理钢化法,化学钢化法能在玻璃表面形成更大的压应力(图1(a))。但由于表层压应力必须与内部的拉应力形成整体的平衡,化学钢化玻璃应满足以下关系:

其中,Sc 为最大压应力,St 为最大张应力,h为玻璃厚度,d 为扩散深度(图1(b))。

以上是现行工业钢化玻璃生产中常见的两种钢化方式,它们各有优势,具体不同点见表1。

2 模拟钢化玻璃制备预应力传统陶瓷

传统陶瓷是现代家居中常见且不可缺少的一种脆性材料,对表面缺陷极为敏感,而表面微缺陷又不可能完全避免,各种疲劳载荷作用将会产生微裂纹扩展并导致结构发生“低应力脆断”[29-31]。一般情况下,陶瓷材料的断裂强度对最大外加应力及表面微裂纹依赖性十分显著,而陶瓷的破坏绝大多数是表面主裂纹的扩展引起的。因此,提高陶瓷材料表面抵抗裂纹扩展的能力可以有效提高陶瓷材料的强度[31]。类似于钢化玻璃,在陶瓷表面形成一层压缩残余应力可大幅度提高强度的思路,一直吸引着材料学家的研究兴趣。近百年来不断有学者通过模拟钢化玻璃的形式来制备预应力陶瓷。

实际上,陶瓷表层的压缩应力可以大幅提高强度早已成为常识性的概念,但是如何在陶瓷表层形成一层残余压应力却是一个百年难题。一般来说,材料表层压应力的形成无非两种模式:一种是收缩过程中表层收缩少于基体的收缩,从而被基体的收缩牵扯而形成表层压应力,类似物理钢化玻璃;第二种是表层膨胀而基体不膨胀或少膨胀,使得表层产生压应力,类似化学钢化玻璃。

图1 (a)不同钢化方式在玻璃中的应力分布[27];(b)离子交换增强的原理示意图Fig.1 (a) Stress distribution diagrams in glass [27], (b) Schematic diagram of ion exchange

表1 物理钢化和化学钢化玻璃的对比[27]Tab.1 Comparison of physically and chemically tempered glasses [27]

2.1 物理钢化方式制备预应力传统陶瓷

多年来,不少学者通过模拟物理钢化玻璃的方式制备预应力陶瓷,具体是将陶瓷加热至高温软化状态并快速利用冷却介质(空气、硅油)降温来提高强度[32,33]。Insley[32]等将多晶氧化铝陶瓷二次高温加热至熔融状态并快速风冷,报道的强度提升30%。Kirchner[34]等对比了氧化铝陶瓷(96%氧化铝)在17 种冷却介质(包括液体媒介及气体媒介)中强度的变化,其中,在低粘度硅油中强度提升效果最佳(可达120%)。最近,Li[35]等将硅油作为冷却介质,让玻璃陶瓷在750 °C 下淬冷,强度提升幅度1 倍。但是,该方法应用于石英含量较多(通常石英含量在20%以上)的传统陶瓷体系时会受到石英的晶型转化(573 °C)的限制。在573 °C 下,β-石英转化为α-石英的体积膨胀很小(0.82%),但因其转化迅速,又是在无液相(干条件)进行转化,因此,很容易出现产品开裂。此外,绝大多数陶瓷在高温下急剧冷却,产生的是热震效果,表面由于急剧收缩而产生拉应力并形成网状表面裂纹而使强度大幅下降。因此,用类似物理钢化玻璃的急剧冷却方法来实现钢化陶瓷是难以实现的,并且耗能耗时,性能也会下降。

2.2 化学钢化方式制备预应力传统陶瓷

化学钢化法对于提高一些传统陶瓷的强度显示了较大的潜力,其前提条件是陶瓷里面含有足够量的钠离子可被钾离子置换。由于钾钠长石[(Na, K)2O·Al2O3·6SiO2]是传统陶瓷中必不可少的助熔原料,完全可以利用离子的扩散机理置换传统陶瓷材料表面的Na+离子,在陶瓷表层产生较强的压应力来部分或全部抵消外加荷载导致的拉应力,从而提高陶瓷材料的弯曲强度。此外,离子扩散深度d 与陶瓷材料的组成、离子交换工艺(交换时间,温度,熔盐浓度等)有关[36-39]。Dal[40]等研究了利用离子交换技术增强建筑陶瓷坯体,使陶瓷坯体的强度提高了74%。Barbi[41]等制备了一种用于建筑陶瓷的熔块釉,该釉经离子交换处理后能显著提高釉面显微硬度(+40%)、抗划伤(+150%)、耐磨性(+130%)等性能。潘国翔[42]等采用低温离子交换法增强建筑陶瓷釉面砖,研究表明,离子交换温度400 °C,保温时间5 h,交换深度可达150 μm,强度提升达45%(由63.8 MPa 提升至91.5 MPa)。但离子交换会受到材料化学组成(含Na+多,增强效果好)、生产成本(硝酸熔盐成本高,易燃易爆)、生产周期(建筑陶瓷烧成周期为40-60 min,离子交换最佳时间为5 h)等因素的影响,且熔盐处理过程中会给陶瓷表面造成热震损伤,从性价比考虑,亦难以在传统陶瓷领域大规模推广应用。

综上所述,对于多相复杂传统陶瓷而言,模拟钢化玻璃的增强方式虽然能够提高强度,但难于满足传统陶瓷产业发展节能降耗的需求,且很难控制材料受力的平衡性,明显受到材料显微结构(如晶相、玻璃相含量等)的制约。

3 预应力涂层设计增强传统陶瓷的由来及发展

为了方便论述,首先定义预应力陶瓷为在无外载条件下表层存在较高的面内压应力而使其整体强度及表面裂纹阻力大幅度提升的陶瓷构件。那么,如何在陶瓷表层实现这种表面压应力,是制备高强度预应力陶瓷的关键所在。目前,利用涂层法来形成表面压应力是制备预应力陶瓷的基本思路。

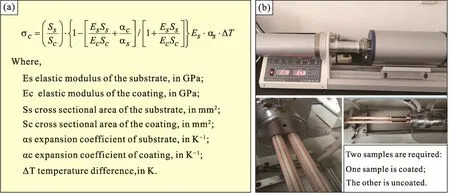

陶瓷涂层是覆盖在基体表面的无机保护层,能改变基体表面的形貌、结构及其化学组成,可以赋予基体材料新的性能,如耐磨、耐腐蚀、高硬度、耐高温等[43]。但涂层材料难以从基体材料上有效剥离,难以像单质块体材料一样进行物理性能测试。过去很长时间,国内外陶瓷涂层的物理性能检测一直处于“无方法、无设备、无标准”的三无状态,更无从评价涂层的残余应力。为此,2010 年,ISO/TC 206 成立陶瓷涂层工作组,向全世界征求陶瓷涂层测试技术。针对这种挑战,中国学者提出“相对法”提案,首先解决了陶瓷涂层弹性模量和强度的检测。随后,基于“相对法”理论分析,相继解决了涂层的密度、热膨胀系数、CVD 涂层残余应力等性能的评价。涂层内的残余应力包含拉应力与压应力两种类型,残余拉应力过大时会促使涂层界面缺陷的形成以及内部裂纹的扩展,从而导致涂层力学性能降低,乃至涂层失效[44]。适当的残余压应力可以提高构件的力学强度,类似于玻璃的钢化增强,但是过大的残余压应力会造成起泡或涂层剥落等问题。合适的表层残余应力设计及形成是预应力陶瓷的关键,通过热变形模型、几何相容性分析以及内应力平衡,可以得到表层残余应力的计算公式(图2(a)),根据这种计算容易将膨胀系数测试仪升级为涂层残余应力测试仪(图2(b))。这些理论基础对预应力陶瓷的提出和制备,起到了承前启后、至关重要的作用。

涂层法预应力陶瓷设计就是要使得涂层里面充满压缩残余应力,基本思路是让含有涂层的陶瓷构件在高温烧结后缓慢冷却的过程中涂层收缩少于基体的收缩。因此,在涂层材料的选材时要选择膨胀系数小于基体的材料,或者烧结收缩量小于基体。因为残余应力与基体和涂层两种材料的弹性模量比和膨胀系数比密切相关,而涂层的弹性模量和膨胀系数在过去很长时间都难以准确测试,直到新方法的国际标准发布[45,46]。近年来,中国学者提出了一种全新的涂层增强陶瓷的设计思路,即通过预应力计算及截面面积比优化设计,实现陶瓷构件表面预加应力的最优值,达到提升陶瓷强度及损伤容限的目的[46-48]。在整个陶瓷烧结冷却过程中,陶瓷材料是处于表层低收缩而受压应力,内部难以自由收缩而受拉应力,总应力达到平衡状态,即任何一个横截面表层压应力必须与内部的拉应力的应力积分为零[46]。这就类似于物理钢化玻璃的应力形成模式。因此,对于预应力增强传统陶瓷来说,陶瓷材料表层压应力与内部拉应力之间应该存在一个最优的平衡位置,该位置可以通过调控表层涂层材料与基体的膨胀系数比、弹性模量比及截面比实现表层压应力最大且与内部拉应力平衡。预应力涂层设计增强传统陶瓷的前提条件是表层涂层必须与基体陶瓷具有良好的匹配性和烧结相容性,且满足以下条件:基体的膨胀系数/涂层的膨胀系数>1.2;涂层的弹性模量/基体的弹性模量的比值越高越好;基体的横截面积/涂层的横截面积>20。依据上述设计理念,将其应用于建筑陶瓷的增强,结果表明,预应力建筑陶瓷强度提升70%(从67 MPa 提高至114 MPa)[46]。

图2 (a) 残余应力计算公式;(b) 德国林赛斯公司依照该方法开发的涂层残余应力测试仪Fig.2 (a) Calculation formula of residual stress, (b) Residual stress tester for coatings developed by Linseis Company in Germany according to this method

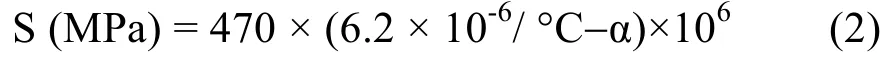

值得注意的是,在传统陶瓷领域,陶瓷坯体表面经常要施于一层极薄类似玻璃的釉[50]。由于釉和坯体在高温下反应,当釉料比坯体膨胀系数略低时(也称“正釉”),釉层会对坯体产生一定的压应力,从而提高陶瓷制品的机械性能并提高产品的使用性能。反之,当坯体的膨胀系数低于釉料膨胀系数,会产生“釉裂”艺术效果并降低陶瓷机械强度[50]。在日用陶瓷领域,有报道称釉应力S(MPa)与坯体膨胀系数α(20-450 °C)存在以下经验的线性关系[51]:

通过上述计算公式,可以直接计算釉应力来半定量的预测日用陶瓷产品的抗裂性。显然上述公式是将釉料的膨胀系数作为常数处理,没有考虑弹性模量比值和横截面积比值,误差非常之大。稻田博[52]等统计了国内外大量餐具瓷的釉应力,其压缩应力多集中在500-800 Kg/cm2,利于强度的提升。Jager[53]等对商业的白榴石增强型玻璃陶瓷进行上釉处理来降低陶瓷表面粗糙度,陶瓷弯曲强度显著上升(81.1 MPa 上升至96.2 MPa)。上釉处理多用于增加传统陶瓷外观艺术性,其强度比不施釉陶瓷提升0-30%左右,远远不及涂层增强传统陶瓷效果。当然,如果配制的釉料膨胀系数比基体膨胀系数还高,就可能产生裂纹釉或使用一定时间后出现釉面多裂纹的现象。

本文提出的预应力涂层组成明显不同于传统陶瓷的“正釉”,两者在设计准则、增强效果上有本质区别。

4 不同预应力设计增强日用陶瓷的实例及对比

为了对比和分析不同预应力设计增强陶瓷的优势与不足,本研究选用景德镇地区常用高温日用陶瓷坯体为研究对象,对其增强效果进行了比较。其中,坯体的化学组成(质量分数)为:SiO269.24%; Al2O319.57%; K2O 1.53%; Na2O 1.92%;Fe2O31.28%; MgO 0.98%; CaO 0.34%; TiO20.27%;P2O50.24%; SO30.1%。烧成温度1300 °C;升温速率5 °C/min;保温时间:120 min;三点弯曲强度为67.4 ±2.1 MPa。

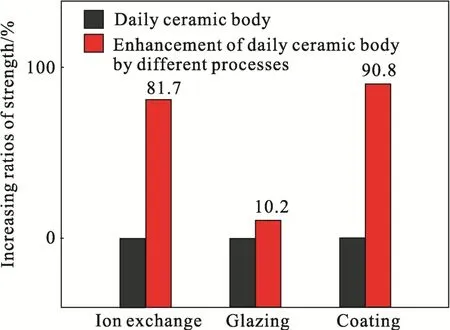

采用三种方式的预应力增强处理得到结果比较如下:

采用离子交换工艺,将陶瓷样品置于KNO3熔盐中,当交换温度为550 °C,保温时间为5 h 时,三点弯曲强度可达122.5±2.9 MPa。

采用上釉工艺,选用景德镇地区典型的高温透明釉,三点弯曲强度为74.3±2.2 MPa,强度略微有所提升。

采用预应力涂层增强工艺,涂层的组成(质量分数)为:MgO 18.5%;SiO255.6%;Al2O314.8%(其中纳米Al2O3占Al2O3总量40%);锂辉石7.4%;ZnO 3.7%。基于表层匹配技术,坯体与涂层同步烧结,当涂层与坯体的横截面积比为25.83,坯体与涂层的膨胀系数之比为1.32 时,复合陶瓷的三点弯曲强度为128.6 ± 2.4 MPa。

综上所述,不同预应力设计增强陶瓷,预应力涂层增强效果最佳,离子交换增强效果次之,上釉工艺增强效果较差(图3)。当然还可以考虑梯度预应力涂层,实现应力分布的可调控性。

图3 不同工艺增强日用陶瓷的强度提升比例Fig.3 Strength increasing ratios of daily ceramics enhanced with different processes

5 展 望

提高传统陶瓷的机械强度(利于生产薄型化、减量化陶瓷)是降低原料消耗的最有效方法。对于日用陶瓷而言,提升强度不仅能降低能源消耗、节约成本、改善瓷坯的热稳定性,同时能满足现代化机械化洗涤、冰箱-微波炉等不同服役环境。对于建筑卫生陶瓷而言,提升强度可以制备减薄化、减量化陶瓷,不仅能减少废弃物排放、降低运输成本,同时能减轻建筑物承重、提高产品性价比。由于预应力玻璃已经常规化被称为钢化玻璃,这里不妨也将预应力陶瓷称为“钢化陶瓷”。因为钢化玻璃一百年来在建筑、家居、公共场所已经得到越来越广泛的应用,因此可以推测,预应力陶瓷的提出与实施,对推动陶瓷行业“节能降耗”的发展,使得陶瓷构件更安全、更耐用,具有重大的现实意义,显示了诱人的应用前景。

此外,预应力陶瓷具有广泛性与普适性,只要陶瓷在无外载条件下表层存在较高压应力,无论用什么方法形成这种应力,均可称为预应力陶瓷。预应力涂层增强传统陶瓷的提出与实施,能够极大限度的提高陶瓷强度,且具普遍性和方便性、不受形状和尺寸限制等优势。目前,预应力涂层增强传统陶瓷的光学性能一般,明度、反射率只能达到普通陶瓷釉面效果。如果进一步优化陶瓷涂层的外观效果,涂层必然能够取代当前传统意义上的“釉”,涂层增强的传统陶瓷也将成为具有制备简便、性能优良的“预应力陶瓷”。