火驱同心双管分层注气管柱研制及试验

2020-09-14冷冰

冷 冰

(中国石油辽河油田分公司,辽宁 盘锦 124010)

0 引 言

火烧油层(火驱)是稠油油藏蒸汽吞吐开发后期一种有效开发技术[1-2]。截至目前,辽河油田共部署火驱井组307个,待转驱井组达167个。辽河油田火驱前期均为笼统注气点火,针对层状油藏,由于油藏纵向非均质性较强,受前期蒸汽吞吐影响,各小层吸气能力差异加大,点火后火线推进差异严重,笼统点火方式无法实现多层同时火驱[3-9]。为此,针对高温和常温转换下的密封,以及分层火驱点火操作的便利性等要求,开展了火驱同心双管分层注气管柱的研制工作。

1 工艺管柱及原理

1.1 工艺管柱

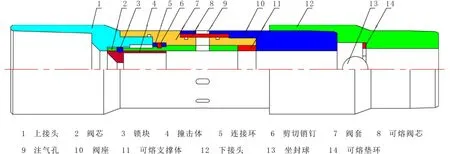

火驱同心双管分层注气管柱采用同心双管的方式进行分层注入,其中,外层管柱主要包括火驱专用伸缩管、锚定装置、保护套管封隔器、滑套式分层注气阀、插入密封装置、可熔式开关上层滑套、层间封隔器、可熔式开关下层滑套及球座;内层管柱主要包括Φ73.0 mm油管及插入密封内管,管柱工艺结构见图1。

1.2 工艺原理

该管柱目前暂限于2层分层注气,可在井口控制分层注气量。按照地质方案设计要求,通过Φ114.3 mm油管将外层管柱下入,套管保护封隔器一般位于上部油层上方100 m左右,主要是为了防止高温对套管的损伤;层间封隔器位于2个注气油层中间,分隔注气油层,便于分层注气;Φ114.3 mm油管下端一般位于下部油层附近。然后将Φ73.0 mm油管和插入密封内管下入,插入密封内管和外层管柱的插入密封装置配合对内外管柱的环空进行密封。通过内外管环空打压,将锚定转置和套管保护封隔器密封,通过内管打压,将层间封隔器密封。

预注空气时,通过内外管环空和内管同时注入空气。内外管环空内的空气通过滑套式分层注汽阀对上部油层注气;内管内的空气通过Φ73.0 mm油管进入Φ114.3 mm油管,最终通过Φ114.3 mm油管下端的球座(此时为打开状态)对下部油层注气(图1a,红色箭头为内管注气方向,黑色箭头为外层注气方向,下同)。

先对上层注气并点火,此时只对内管注入空气。在Φ73.0 mm油管内下入电点火器,下至可熔式开关上层滑套(简称上层滑套,下同)上方,增加点火器功率进行加热,上层滑套内的可熔式阀芯融化,上层滑套的注气孔打开,同时,上层滑套内可熔垫环融化,坐封球掉落至管柱底端的球座并密封,空气通过Φ73.0 mm油管、上层滑套的注气孔进入上部油层,对上层进行注气及点火(图1b)。

然后对下层注气及点火,上层点火结束后,内外管环空开始注气,通过滑套式注气阀对上层持续注气。将点火器下放并触碰上层滑套开关,关闭上层滑套注气孔。继续下放点火器至可熔式开关下层滑套(简称下层滑套,下同)上方,增加点火器功率进行加热,下层滑套内的可熔式阀芯融化,注气孔打开,空气通过Φ73.0 mm油管、下层滑套的注气孔进入下部地层,对下层注气及点火(图1c)。此时,上下层完成分层注气和点火操作。

图1 同心双管注气管柱结构

1.3 主要技术特点

(1) 采用同心双管结构,预注空气及上下层注气时不需反复起下管柱,操作简单可靠。

(2) 层间封隔器采用了新型火驱密封件,耐温为500 ℃,解决了层间封隔器密封件在高温常温转换条件下有效密封的技术难题。

(3) 上层滑套和下层滑套采用可熔式阀芯,可防止下井过程中滑套提前开启,同时降低剪切销钉开启载荷,解决了滑套开关稳定性差的技术难题。

2 主要井下工具

2.1 层间封隔器

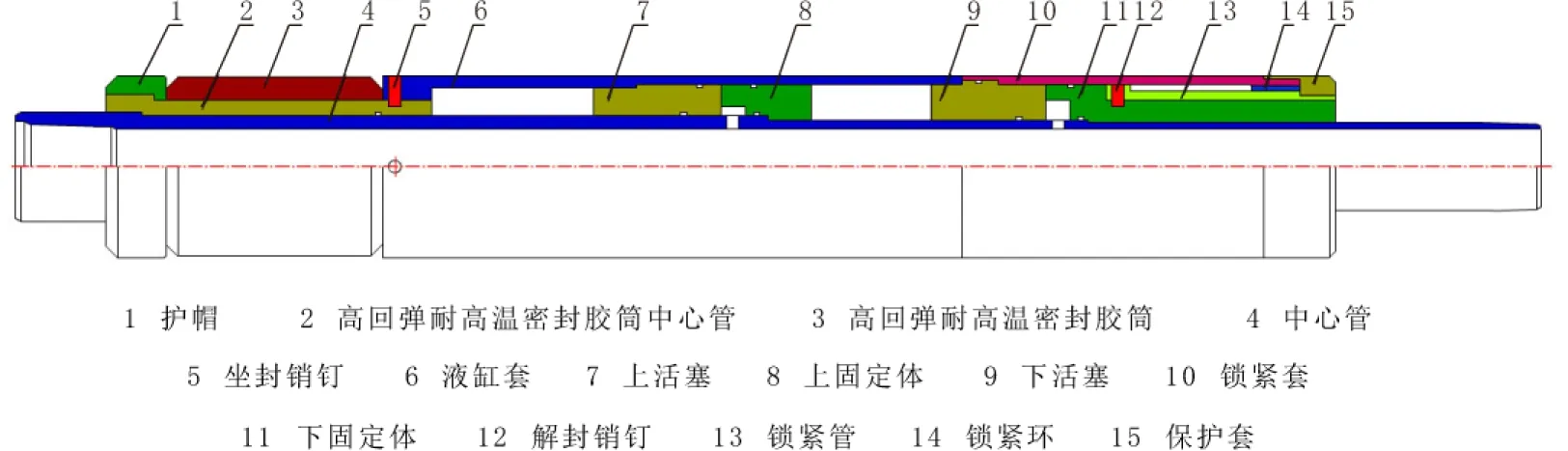

层间封隔器[10-20]的作用是分隔2个油层,实现对上下油层的分层注气和点火。主要由高回弹耐高温密封胶筒、液缸套、活塞、锁紧装置、保护套等组成(图2)。其工艺原理与常用封隔器基本一致,主要改进部分为密封胶筒。

图2 层间封隔器结构示意图

火驱电点火过程中,热空气出口温度高达450 ℃,点火时间长达10 d,点火结束后温度又恢复到常温状态,因此,火驱封隔器密封件需在经过高温和常温转变过程后依然能够满足密封要求。针对该技术难题,进行了密封材料的优选及密封胶筒的研究,研制了高回弹耐高温密封胶筒(图3)。其主要由内部的中心管及高回弹耐高温密封材料组成。坐封时,压力达到设定值后剪断坐封销钉,胶筒下部的液缸套向上运动,压缩高回弹耐高温密封胶筒,在中心管的约束下,密封材料轴向缩短径向膨胀和套管壁贴合密封。

图3 高回弹耐高温密封胶筒实物

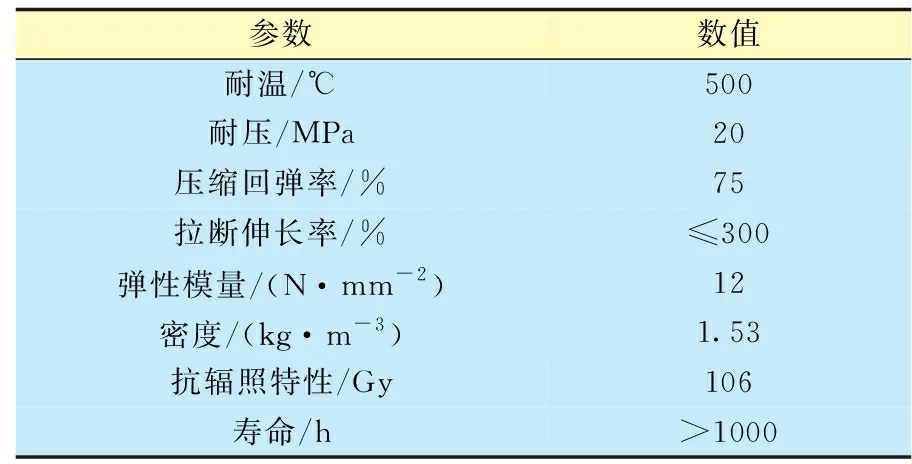

高回弹耐高温密封材料采用几微米至二十几微米的膨化预氧丝为基材[21],在其分子矩阵内加入纳米级的交联剂链接矩阵并融入核基石墨以增强其耐腐蚀性与润滑性,是一种新型的复合材料。其基本力学参数见表1。

表1 高回弹耐高温密封材料力学参数Table 1 Mechanical parameters of high resilience and hightemperature resistant sealing material

为了验证密封胶筒在高温和常温下的密封性能,进行了高温老化实验和压缩回弹实验。

(1) 高温老化实验。将目前常用的全氟醚密封件作为对比样品,将2种样品置于500 ℃恒温箱内,老化时间为24 h(图4)。由图4可知,全氟醚密封件[22](左侧样品)已经完全碎裂,不具有弹性以及密封功能,而高回弹耐高温密封材料(右侧样品)保持完好并具有弹性。

图4 高温老化实验

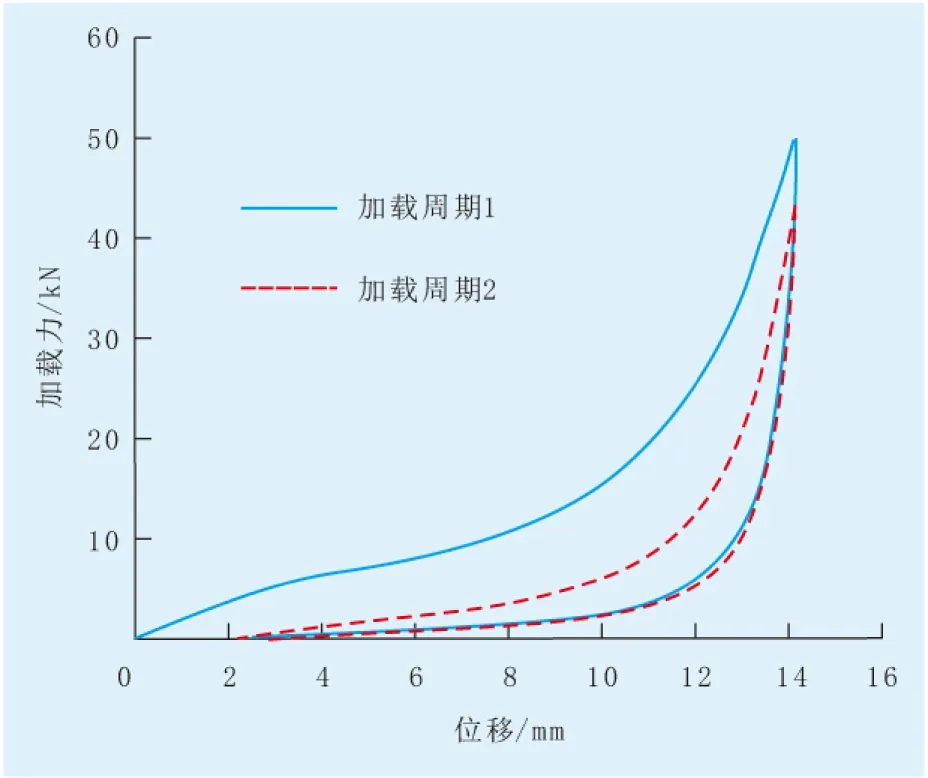

(2)压缩回弹实验。为评估密封胶筒高温老化后的变形能力和回弹能力,将300 ℃下老化24 h后的高回弹耐高温密封材料进行常温压缩实验,最大载荷条件为压缩率达到40%时的载荷,连续压缩2个周期(图5)。由图5可知:第1个加载周期结束后,残余变形约为2.3 mm,回弹率为93%;第2个加载周期结束后,残余变形为2.3 mm,回弹率基本保持不变。表明该密封材料可以满足高温和常温转换后的密封要求。

图5 常温压缩回弹实验曲线

层间封隔器主要技术参数:最大外径为150 mm,最小内通径为62 mm,密封压力为10 MPa,解封载荷为80 kN,工作温度为550 ℃。

2.2 可熔式开关滑套

可熔式开关滑套包括上滑套和下滑套,其主要作用是在预注气和上、下层点火注气过程中通过可熔式注气阀芯的开闭状态形成不同的注气通道。开关滑套作为点火时热空气的出口,主要面临高温、氧气腐蚀等问题,采用310S做为其基体材料,该材料热稳定性、抗氧化性、耐腐蚀性好,且热变形量小(表2)。

表2 310S力学特性Table 2 Mechanical properties of 310S

2.2.1 可熔式开关上滑套

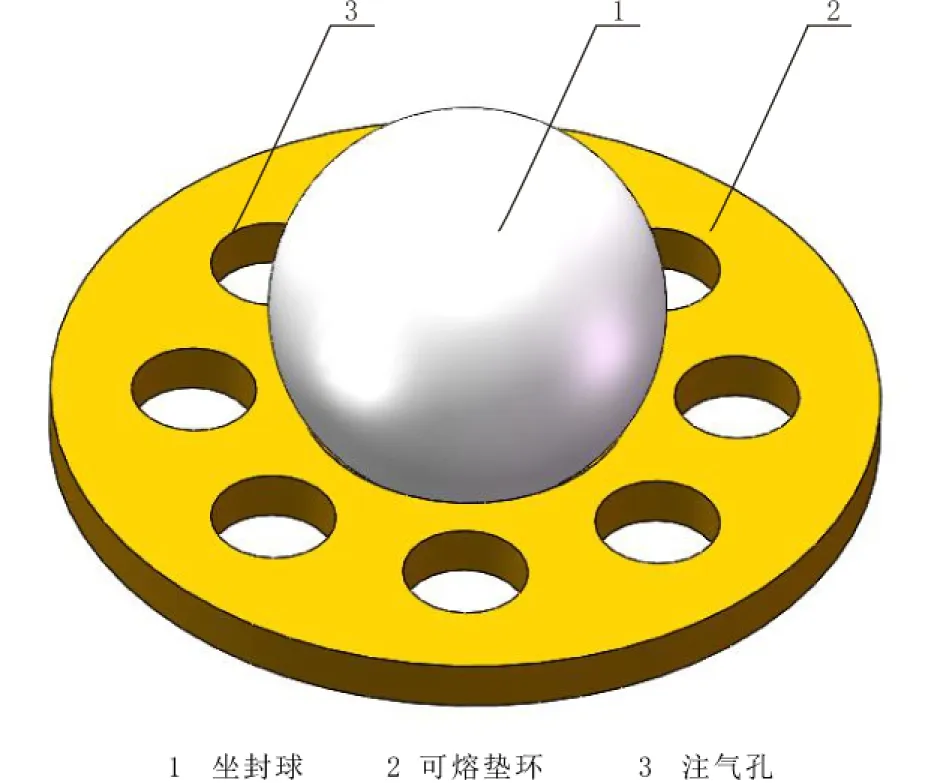

可熔式开关上滑套的作用是打开上部油层的注气通道,主要由阀套、可熔阀芯、阀座、可熔垫环、坐封球等组成(图6)。上滑套随Φ114.3 mm油管下入上部油层位置,上层点火时,点火器[23-25]下入位置一般与可熔阀芯平行,点火器保持在250 ℃加热10 h,可熔阀芯温度达到熔点后熔化,此时上层注汽通道打开,同时,可熔垫环熔化,坐封球掉落至外管底部球座位置并封堵下部出口。

可熔注气阀芯[26-28]采用聚甲醛(POM)[29]为主体材料,加入碳纤维和塑料助剂复合而成,热膨胀系数小,力学强度高,熔点温度为210 ℃,耐压为25 MPa。可熔注气阀芯为整体环状结构,厚度为10 mm,本体上没有开孔,位于阀套和阀座的中间位置,外层紧贴阀座环形注气孔处,内层紧贴阀套注气孔处。当可熔阀芯融化后,阀座与阀套注气孔打开并连通,形成注气通道。

可熔垫环的材质与可熔注气阀芯一致,为一个外径为80.0 mm,厚度为5.0 mm的圆盘状结构,本体外侧均匀分布8个外径为12.0 mm的注气孔,中心位置为一个外径为30.0 mm的坐封球孔,坐封球直径为38.1 mm(图7)。点火前预注气阶段,内层管柱的气体经过可熔垫环上的8个注气孔,通过管柱下部的注气口对下层进行注气(图1a);上层点火阶段,可熔垫环熔化,坐封球下落至管柱下部的球座并密封下部注气口,内层管柱的气体通过上层滑套对上层注气(图1b)。

图6 可熔式开关上滑套结构示意图

图7 可熔垫环及坐封球结构示意图

2.2.2 可熔式开关下滑套

可熔式开关下滑套的结构相对简单,主要由上接头、可熔阀芯、下接头组成(图8)。其原理与上滑套类似,下滑套随Φ114.3 mm油管下入下部油层位置,下层点火时,点火器保持在250 ℃加热10 h,可熔阀芯温度达到熔点后熔化,此时下层注汽通道打开。

3 现场试验

同心双管分层注气技术于2019年在曙光油田杜66块实施2井次,措施有效率为100%。分层点火期间上下层开关滑套换向顺利,油压和套压显示层间封隔器等密封件密封性能良好。

典型井例分析。曙1-38-0481井在分层火驱开发前为生产井,生产井段为814.0~879.5 m,射开油层12层,油层有效厚度为65.5 m。转分层火驱开发后,该井转为注空气井,分为2个注气层段(上部2个油层物性较好,含油饱和度较高,划分为火驱上层段,有效厚度为9.1 m,814.0~832.2 m;其他层为火驱下层段,839.3~879.5 m),将火驱层间封隔器下至836.1 m,上层开关滑套下至819.7 m,下层开关滑套下至868.3 m,注气球座下至889.3 m。第1阶段为点火前预注空气,分2层进行,上层注气强度为3 640 m3/(m·d),为期3 d,下层注气强度为8 480 m3/(m·d),为期4 d;第2阶段为上层点火注气,注气速度为3 640 m3/d,点火器功率为90 kW,点火时间为期9 d,出口空气温度最高可达到430 ℃;第3阶段为下层点火注气,注气速度为3 640 m3/d,点火器功率为90 kW,点火时间为期11 d,出口空气温度最高可达到430 ℃。

经测试,注气初期套压为0.0 MPa,持续一段时间后注气压力略有上升,为1.0 MPa左右,后续不再上升;内管注入压力为4.5 MPa,内外管环空注入压力为2.8 MPa,表明顶部封隔器和层间封隔器密封效果良好,2个层段起到了分层注入的效果。主要受效井为曙1-37-K47井,平均日增液为2.5 t/d,平均日增油为2.1 t/d。

4 结 论

(1) 同心双管分层火驱注气管柱采用同心双管的方式进行分层注气,主要满足双层火驱要求。

(2) 层间封隔器采用高回弹耐高温密封胶筒进行密封,在高温和常温频繁转换的情况下可以达到密封要求,满足分层火驱要求。

(3) 可熔式阀芯和可熔垫环利用聚甲醛、碳纤维和塑料助剂复合而成。该材料属热敏性塑料,热膨胀系数小,力学强度高,具有优异的抗冲击性能和耐磨损性能。

(4) 同心双管分层火驱注气管柱主要是针对双层火驱需求进行设计,下一步研究方向为多层火驱注气管柱的研制。