吉木萨尔页岩油藏超长水平井水平段长度界限研究

2020-09-14石建刚席传明吴继伟

石建刚,席传明,熊 超,吴继伟,杨 虎

(1.中国石油新疆油田分公司,新疆 克拉玛依 834000;2.中国石油大学(北京),新疆 克拉玛依 834000)

0 引 言

水平井技术是页岩油开发的有效手段,水平段长度对单井产量的影响较为显著[1-4]。中国非常规油气埋藏深度与美国相当,但水平段长度差距较大[5-11]。提高水平井段长度和优化钻井配套技术将成为现阶段中国非常规油气藏水平井钻井技术的主要突破口。因此,以吉木萨尔页岩油藏为研究对象,在现有钻井装备、井身结构和配套技术条件下,开展了超长水平井钻井管柱力学、流体力学的理论研究和模拟分析,制订了水平段长度为3 500 m的钻井技术方案,并成功实施,为页岩油藏超长水平井的实施提供了技术参考。

1 水平段长度的制约因素

水平段长度的制约因素较多,主要包括钻机提升载荷、顶驱扭矩、额定泵压、钻井液安全密度窗口、钻柱屈曲极限等。根据吉木萨尔页岩油藏钻机现状(普遍采用ZJ70钻机)和水平井眼轨迹类型,认为制约水平段长度的关键因素为额定泵压、钻井液安全密度窗口、钻柱和套管屈曲等。

(1) 额定泵压限制。中国陆地油田钻井泵的额定泵压多数为35 MPa。若水平段长度增加,当循环压耗大于钻井泵的额定泵压,则水平段将无法正常钻进[12]。

(2) 钻井液安全密度窗口的限制。钻井液安全密度窗口要求井底压力应大于储层孔隙压力和储层坍塌压力的较高值,并小于储层破裂压力。当水平井段长度增加,水平井段环空压耗将不断增大,井底钻井液当量密度(ECD)有可能大于储层破裂压力。

(3) 钻柱与套管屈曲的限制。井筒内管柱屈曲失稳是导致水平井套管难以下入或钻具托压难以正常钻进的主要原因[13]。当管柱轴向力超过某一临界值,管柱将发生屈曲变形(螺旋屈曲和正弦屈曲),屈曲变形后的管柱与井壁间的接触力和摩阻将呈非线性增长。轴向力越大,摩阻越大,出现恶性循环。当轴向力超过某一值时,井筒内管柱发生自锁现象,无法达到预定井深。

2 水平井井筒管柱力学模型

借鉴高德利[14]、练章华[15]、马振锋[16]等建立的水平井、大位移井管柱摩阻与扭矩相关力学模型。假设井筒内管柱的受力和变形为弹性,井壁与管柱间为刚性支承,管柱弹性变形线与井眼轴线重合,忽略剪切变形和震动阻尼及管柱的动力效应[17],则任一管柱微元(图1)的平衡方程(式中粗体符号表示向量,下同)为:

(1)

w=wbp+wc+wd

(2)

wbp=fbwp

(3)

式中:F为管柱的内力合,N;M为管柱的内力矩合,N·m;w为单位长度管柱所受外力,N;m为单位长度管柱所受外力矩合,N·m;s为钻柱轴向长度,m;t为管柱微元的单位切向量,m;wbp为单位长度管柱在钻井液中的浮重,N/m,wc为单位长度管柱与井壁的接触力,N/m,wd为单位长度管柱与井壁的摩阻力,N/m,wp为单位长度管柱在空气中的重力,N/m;fb为浮力系数。

图1 水平井管柱力学微单元示意图

假设在管柱正、副法向量平面(n-b)内,管柱与井壁接触的切线与正法向量n之间的夹角为θ(°),单位长度管柱所受的接触力、摩阻力及合力矩分别为:

wc=-wc(cosθn+sinθb)

(4)

wd=μtwc(sinθn-cosθb)-(μdwc+wv)t

(5)

m=-μdrowc(sinθn-cosθb)-(μtwcr+mv)t

(6)

(7)

式中:μt为管柱周向摩阻系数;μd为管柱轴向摩阻系数;ν为管柱轴向速度,m/s;μ为钻井液塑性黏度,Pa·s;ω为管柱旋转速度,r/min;ro为管柱的外径,m;wv为钻井液动力黏滞阻力,N/m;mv为钻井液黏性扭矩,N·m;n、b分别为管柱微元的正、副法向量。

通常,钻井管柱多为弹性变形,F与M数学表达式为:

F=Fet+Fnn+Fbb

(8)

(9)

M=EIkb+Mtt

(10)

式中:Fe为有效轴向力,N;Fn、Fb为剪切力,N;Fa为轴向力,N;Fst为流体对管柱的反推力,N;po为环空中钻井液压力,Pa;pi为管柱内钻井液压力,Pa;νo为环空中钻井液流速,m/s;νi为管柱内钻井液流速,m/s;ρo为管柱外钻井液密度,kg/m3;ρi为管柱内钻井液密度,kg/m3;Ao为管柱的外截面面积,m2;Ai为管柱的内截面面积,m2;Mt为钻柱所受扭矩,N·m;E为钻柱弹性模量,N/m2;I为钻柱惯性矩,m4;k为井眼曲率,°/m。

将式(2)~(10)代入式(1),可得到井筒内管柱的力学平衡方程:

(11)

初始条件:

(3)强化对预算管理的信息化支撑作用。平台包括整体预算管理以及国库资金计划、科研、经费、基建、资产购建等专项预算管理模块,通过信息管理平台编制下达预算,并通过平台系统对预算执行进行实时管控和考核,提高预算管理信息的及时性、科学性和准确性,确保预算可以有效贯彻执行,同时实现校内各单位与高校整体预算的协调统一。

(12)

式中:Wob为钻压,N;Tob为钻头扭矩,N·m;τ为井眼挠率,m-1;tz、nz、bz分别为井筒内单位微元管柱的切向量、正法向量、副法向量的垂直分量。

在井眼轨迹计算中可将井斜角和方位角视为井深的样条插值函数,如此应用可以使井眼更加平滑。同时,由微分几何中Frenet公式计算井眼轨迹的相关参数和分量[18]。采用数值方法求解式(11),可计算出各种钻井工况下的井筒内管柱力学参数,包括管柱的轴向力、扭矩,以及管柱与井壁的接触力和装置角等。

3 吉木萨尔页岩油超长水平井可行性研究

吉木萨尔凹陷致密油发育于二叠系芦草沟组,油层厚度为25~300 m,埋深为800~4 800 m,分布面积为1 278 km2,自上而下分为2段。根据物性和含油性,纵向发育2个“甜点”体,跨度平均为38 m和44 m。目前,主要开发上“甜点”体,主要岩性为岩屑长石粉细砂岩,地层倾角为3~5 °,储层平面分布连续且断裂不发育。储层平均渗透率为0.014 mD,平均孔隙度为10.84 %,“甜点”孔隙压力系数为1.27~1.31。

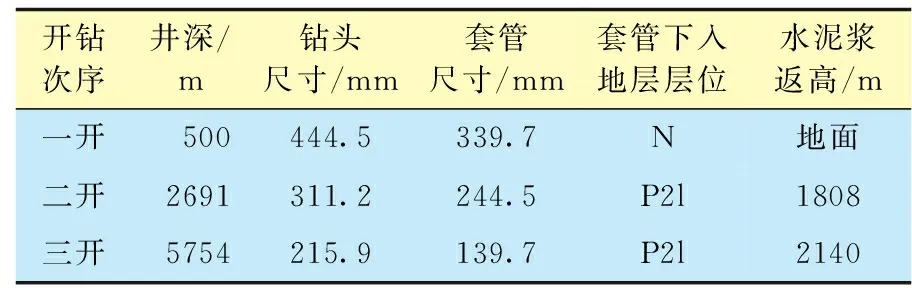

JHW00421井目的层为二叠系芦草沟组,靶点垂深为2 747.1 m,井口偏移距为174 m,水平井眼方位为260 °,井斜角为84~87 °。为实现超长水平段(设计值为3 000 m)安全钻井,采用三开井身结构,Φ311.2 mm钻头钻至入靶点A,下入Φ244.5 mm技术套管。

3.1 三维水平井轨迹优化

对比分析了常规三维轨迹与双二维轨迹条件下钻柱的摩阻和扭矩,结果表明,在偏移距大于160 m的情况下,双二维轨迹中钻柱摩阻、侧向力等较小,钻柱屈曲风险小,便于套管下入;从井眼轨迹调整与控制来看,双二维轨迹容易实现小井斜扭方位,较三维轨迹易于实现控制与调整[19]。从造斜或扭方位井段的长度对比,双二维轨迹为727 m,略大于三维轨迹的688 m,但由于上部井斜较小(17.9 °),机械钻速影响不大,钻井成本增加较小。因此,JHW00421井设计为双二维轨道剖面,最大曲率为5.6 °(30 m)(表1)。

表1 JHW00421井双二维轨迹剖面设计Table 1 Dual-2D trajectory profile design of Well JHW00421

3.2 水平段钻具组合优选

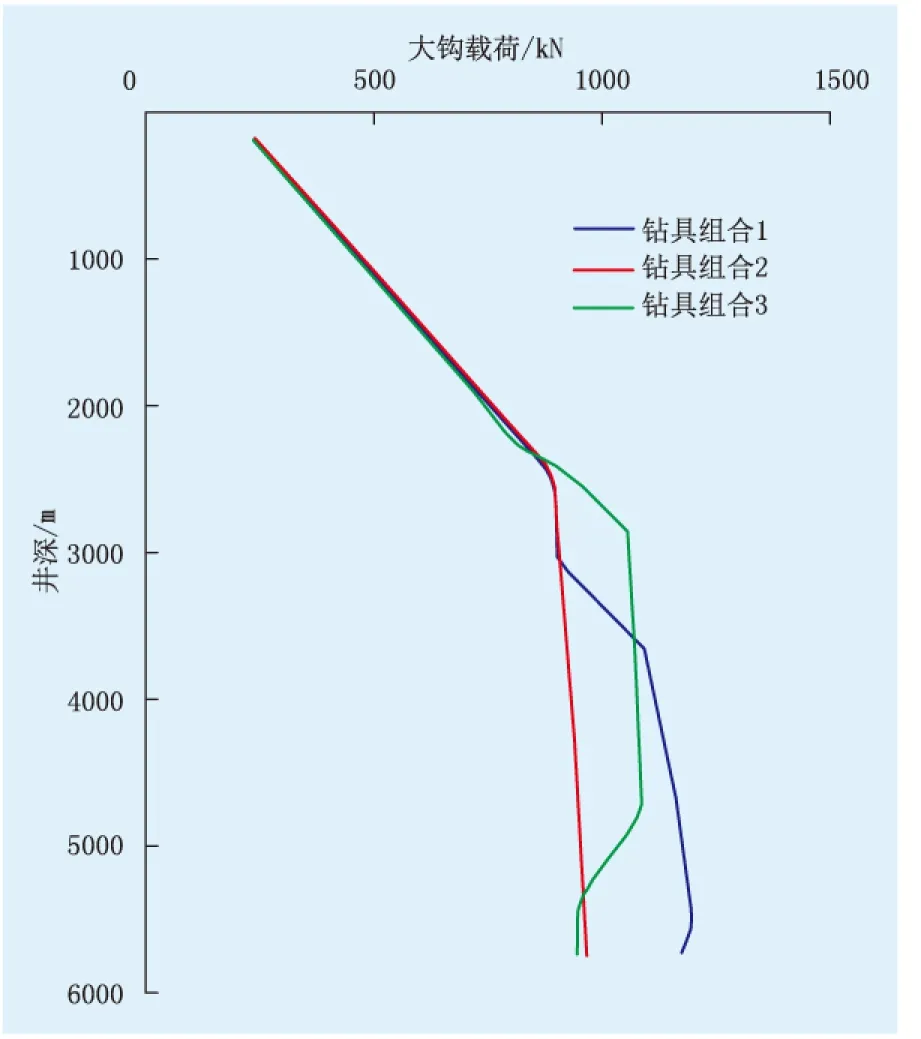

水平段钻进期间,井眼直径为215.9 mm,通常采用Φ127.0 mm或Φ139.7 mm钻杆。针对3种水平井钻具组合,分别对大钩载荷、钻杆屈曲及循环泵压进行对比(图2、3)。第1种钻具组合为Φ127.0 mm钻杆+Φ127.0 mm加重钻杆+Φ139.7 mm钻杆;第2种钻具组合为Φ127.0 mm钻杆+Φ139.7 mm钻杆;第3种钻具组合为Φ127.0 mm钻杆+Φ127.0 mm加重钻杆+Φ127.0 mm钻杆。

图2 3种钻具组合的大钩载荷

图2为3种钻具组合钻至水平段3 000 m处所产生的大钩载荷。由图2可知,第2种钻具组合大钩载荷最小(约为970 kN),且大钩载荷变化平稳,利于现场钻压平稳施加。图3为3种钻具组合钻至水平段3 000 m处的循环泵压。由图3可知,在钻井液密度为1.55 g/cm3时,相同排量下,第2种钻具组合的循环泵压最小。另外,由于3种钻具组合在水平段均为Φ127.0 mm钻杆,发生钻杆屈曲的风险相同。

图3 3种钻具组合的循环泵压

3.3 水平段长度界限分析

根据水平段长度界限的制约因素,结合吉木萨尔页岩油藏的压力特征,分别从泵压、ECD、钻柱和套管屈曲等方面,对水平段长度界限进行数值模拟和论证。

3.3.1 泵压与钻井液安全密度窗口

在满足井眼清洁条件下,JHW00421井水平段钻井液环空返速应大于0.75 m/s[20],所需最小钻井液排量为31 L/s,模拟计算得到水平段3 100 m处的循环压耗为30.1 MPa(图3)。因此,需配备额定工作压力为35.0 MPa的钻井泵。另外,钻井液排量为31 L/s,钻井液密度为1.55 g/cm3时,井底最大ECD达1.85 g/cm3,小于储层破裂(漏失)压力系数(1.92 g/cm3),满足安全钻进要求。

3.3.2 钻柱下入载荷

依据建立的水平井井筒内管柱力学模型,分析认为吉木萨尔页岩油Φ215.9 mm水平井眼钻井时,钻柱摩阻系数大于0.30后,钻柱在造斜段将发生正弦屈曲或螺旋屈曲,钻柱托压甚至自锁。若将钻柱摩阻系数降至0.24,可实现钻柱在3 500 m的水平井眼中安全延伸(图4)。然而,在相同井眼和钻井液条件下,固井时套管的下入摩阻系数往往大于钻柱摩阻系数,钻柱摩擦系数降至0.24并不能满足套管安全入井。因此,现场作业中应配套旋转导向或减阻工具、油基钻井液等,尽可能降低套管摩阻。

图4 Φ127.0 mm钻杆屈曲分析

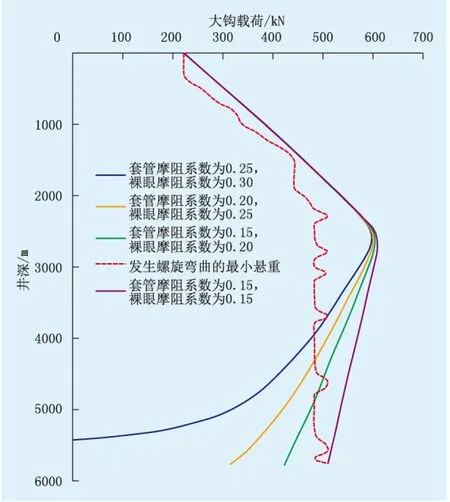

3.3.3 套管下入载荷

通过套管下入过程的静力学模拟,Φ139.7 mm套管下入3 000 m长水平段的过程中,当大钩悬重小于500 kN,套管将发生屈曲,无法依靠自重入井(图5)。当套管摩阻系数小于0.15时,Φ139.7 mm套管入井时的大钩载荷较高,可依靠自重安全下至井底。若水平段增加至3 500~4 000 m,套管无法依靠自重入井,可采用旋转套管或漂浮固井的方式下入套管。

图5 Φ139.7 mm套管下入载荷

4 超长水平段钻井实践

吉木萨尔页岩油已钻水平井的水平段长度为1 300~2 000 m。为了提高页岩油的开发效率,在凹陷东南部上“甜点”区采用“大平台、批钻批压”开发模式,开展超长水平井钻井技术提高单井产量攻关试验,部署5口水平段长3 000 m的水平井,设计压裂级数为50~60级,设计单井初期日产油量达150~210 m3/d,为前期单井平均产量的3.0~4.2倍[11]。

JHW00421井设计三开井身结构(表2),最终完钻井深为5 830 m,水平段长度为3 100 m,水平段钻井工期为24.5 d。

表2 JHW00421井井身结构参数 Table 2 Casing program parameters of Well JHW00421

为了满足钻井液泵的额定泵压限制,采用上述第2种钻具组合。同时,为了控制井底ECD在钻井液安全密度窗口内,优化钻井液的流变性和稳定性,保持塑性黏度为55 mPa·s,屈服值为10 Pa,钻井液电稳定性大于1 000 V(50 ℃)[21]。该井水平段在钻井液排量为30~33 L/s、钻井液密度为1.50~1.55 g/cm3的前提下,实际泵压控制在28.0~31.0 MPa,小于35.0 MPa的额定泵压。

为了降低钻具摩阻及屈曲的风险,该井水平段采用旋转导向系统,并配套使用油水比为85∶15的白油基钻井液,钻具的摩阻系数降至0.12~0.15,水平段钻进期间钻具无托压现象发生。同时,为了实现油层套管的安全入井,该井间隔安装滚轮和弹性扶正器,将外径为139.7 mm,钢级为TP125 v,壁厚为12.09 mm的油层套管一次安全下至井底,未发生套管屈曲,套管到达井底时大钩载荷为580 kN(模型计算水平段发生螺旋屈曲的最小大钩载荷为520 kN)。

JHW00421井经132.6 d钻至井深5 830.00 m(垂深为2 733.82 m)顺利完钻。该井平均机械钻速为3.78 m/h,水平位移为3 466.24 m,水平段井斜角为89.7 °,造斜段平均造斜率为4.02 °(30 m)。与同区块邻井对比,该井不仅水平井段最长,钻井复杂时率也较低(仅为1.2%)。该井水平井段钻进实现了定向仪器与轨迹控制的有效结合,水平段全角变化率小于0.03 °(30 m),井眼轨迹平滑。同时,由于油基钻井液具有良好的抑制、携砂和润滑等性能,水平段井径扩大率仅为0.7%,钻井液润滑系数小于0.02。综上所述,超长水平井段安全优质钻井是一项系统工程,水平井眼的安全延伸需要技术、装备、管理等方面的集成和配合才能顺利完成。

5 结 论

(1) 在现有钻机设备载荷和井眼轨迹类型的前提下,水平段长度的主要限制因素为钻柱和套管屈曲极限、泵压极限、钻井液安全密度窗口等。钻井实践证实,在使用旋转导向系统和油基钻井液前提下,井眼轨迹较平滑时,吉木萨尔页岩油水平井水平段长度界限约为3 500 m。若配套减震钻具、大功率螺杆,水平段长度可增加至4 000 m,此时应采用旋转套管或漂浮固井的方式下套管。

(2) JHW00241井3 100 m水平段的钻井实践表明,水平段轨迹平滑对于超长水平井的实现非常重要,应减少全角变化率的大幅波动。同时,芦草沟组储层钻井液安全密度窗口约为0.4 g/cm3,应优化钻井液流变性和润滑性,降低水平段环空循环摩阻,防止井下事故。

(3) 对于水平段更长的钻井工况,需进一步开展降摩减阻工具、轨迹平滑控制和漂浮固井等技术的研究和试验。