改性骨胶粘合剂在陶瓷成形中的作用机理分析

2020-09-11贺一卓刘文伟

贺一卓,刘文伟

(1.西北工业大学 伦敦玛丽女王大学 工程学院 材料科学与工程系,陕西 西安710072;2.神木职业技术学院 机电工程系,陕西 神木 719300)

引 言

骨胶是将动物结缔组织、软骨等作为原料,经过提取后加工而成的动物类天然粘合剂。骨胶具有较高粘结性能,主要成分为动物软骨以及结缔组织[1]。具有天然环保的优势,骨胶常应用于胶合板、纸张、木材等领域中,由骨胶制备的粘合剂具有存储期限短以及耐水性差的缺陷,应用范围受到限制。

改性骨胶粘合剂可有效改善以往骨胶粘合剂缺陷,过程也趋于环保和简化。通过改性方法制备骨胶粘合剂,改善了骨胶使用性能,扩大骨胶粘合剂使用范围[2]。采用丙烯酸、淀粉等方式改性骨胶粘合剂虽然可以提升骨胶粘合剂粘结强度,但凝固点仍为常温下。选取新工艺改性骨胶粘合剂,制备常温下可液态存在的粘结强度较高的改性骨胶粘合剂是研究的重点[3~5]。

陶瓷注射成形技术是通过陶瓷粉末注射成形的重要技术,采用陶瓷成形技术可获取形状复杂且尺寸精准的陶瓷制品,制备过程较为简单[6],制备速度快。陶瓷注射成形技术所需使用粘合剂是成形核心,粘合剂通过混炼过程令陶瓷粉末呈优秀的流动性,实现陶瓷快速注射成形,获取所需陶瓷制件[7],获取陶瓷制件后利用脱脂工艺除去陶瓷中大部分粘合剂,仅需少量剩余粘合剂即可维持陶瓷性状以及强度[8],通过烧结工艺获取最终陶瓷制品[9]。研究了改性骨胶粘合剂在陶瓷成形中的作用机理,选取环氧氯丙烷通过接枝聚合方式改性骨胶粘合剂,将改性骨胶粘合剂应用于陶瓷成形中,分析其作用机理。

1 材料与方法

1.1 实验原料

工业级骨胶;环氧氯丙烷(分析纯AR);盐酸(HCl);平均粒径为2.5μm的Al2O3陶瓷粉末。

1.2 实验仪器

NDJ-4旋转黏度计;有机合成仪器;TGA-2950型热重分析仪;万能材料试验机。

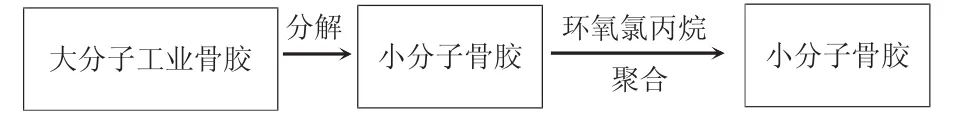

1.3 骨胶改性

取250mL三口烧瓶,将水与工业骨胶加入其中,采用75℃水浴令其保持恒温,待骨胶颗粒溶胀充分后加入盐酸3mL,搅拌30min后,令骨胶内的大分子分解至小分子,搅拌后将其置于室温处降温[10],温度降至50℃左右,加入一定量的环氧氯丙烷,充分恒速搅拌均匀即可,改性骨胶粘合剂的工艺流程如图1所示。

图1 改性骨胶粘合剂工业流程Fig.1 The industrial process of modified bone glue

1.4 陶瓷坯体成形

将直径为100~200目的氧化铝粉末研磨后置于研钵内,将所研制改性骨胶粘合剂通过注射加入研钵内,混合均匀后倒入钢制模具中,压力为100MPa时,保持相同压力10min令坯体成形[11],成形后模具置于60℃温度下烘干,测试其拉伸剪切强度。

1.5 骨胶粘合剂反应机理

骨胶化学式为C102-H151O39N31,通过简单的水解将胶原处理至蛋白质衍生物。骨胶分子两端分别为氨基以及羧基,由简单的多肽链形成,-NH2与-COOH均为活性基团,活性基团于水溶液内缔合后形成网状不溶性固体点阵,所形成点阵即凝胶。改性骨胶需要将骨胶于常温下凝胶状态改变[12],通过改变分子链间集合即可有效改变。将骨胶置于酸性条件下,令骨胶充分分解,肽键被断开后,不同大小骨胶分子充分释放,所释放骨胶分子与环氧丙烷接枝共聚,骨胶分子接枝后组成线性结构,令骨胶分子链有效正常[13],增加其粘结性能。骨胶溶液内活性基团经过改性后有效降低,骨胶分子链内由于缔结获取凝胶的趋势降低。

1.6 改性骨胶粘合剂在陶瓷成形中的作用机理

改性骨胶粘合剂通过空缺稳定机理以及空间位阻稳定机理确保陶瓷成型过程浆料稳定性。聚合物大分子吸附于颗粒表面,令粉体颗粒间无法直接接触,以上过程为空间位阻稳定;聚合物呈卷曲形态随机分散于粉体颗粒周围,令颗粒间无法接触而呈现稳定状态过程为空缺理论。

聚合物分子与表面间相互作用令聚合物固定于颗粒表面[14],分子链伸展完全后改性骨胶粘合物分子链完全伸展后颗粒间距高达10~20nm,间距足够大导致分子间无法互相作用,实现空间位阻稳定机理。

聚合物分子结构吸附于颗粒表面的厚度直接影响陶瓷成型过程中浆料稳定性,聚合物颗粒表面吸附厚度越大,分子伸展程度越高,浆料趋于稳定[15],接枝共聚物内侧链不断增长,令陶瓷成型具有较高稳定性。

1.7 测试指标

通过水胶比、凝固点、接枝共聚时间、环氧氯丙烷用量、改性前后元素组成、注射料强度、拉伸剪切强度、抗冲击性、耐水性、耐温性、热稳定性11项指标分析改性骨胶粘合剂在陶瓷成形中的作用机理。

采用TGA-2950热分析仪分析所制备改性骨胶粘合剂热稳定性能,设置升温速度为15℃/min。依据GB1449-83测定陶瓷坯体的强度;选取NDJ旋转黏度计测量改性前后骨胶粘合剂的表观黏度;利用元素分析仪测定改性前后骨胶粘合剂的氢、氧、氮含量;采用滴定法测试改性前后骨胶粘合剂氯含量。

2 实验分析

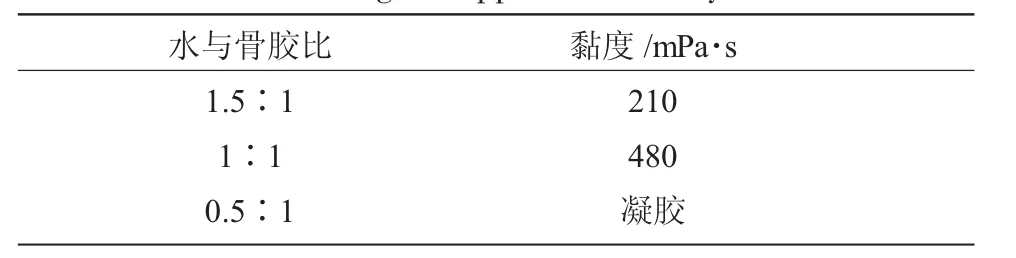

2.1 表观黏度受水胶比影响

改性骨胶粘合剂不同水与骨胶量之比所制得粘合剂表观黏度如表1所示。

表1 骨胶粘合剂表观黏度变化Table 1 The change of apparent viscosity of adhesive

通过表1实验结果可以看出,水与骨胶之比为1∶1时,粘合剂表观黏度为480mPa·s,此时骨胶溶胀为最佳效果;水与骨胶之比为0.5∶1时,骨胶颗粒无法充分溶胀,后反应过程呈现凝胶现象;水与骨胶之比为1.5∶1时,骨胶虽然未呈现凝胶现象,但所改性的骨胶粘合剂初粘性较差,无法起到良好粘合效果,长期静置后将出现分层现象,此时粘合剂不具备粘合效果失去效用。实验结果表明改性骨胶粘合剂水与骨胶最佳比例为1∶1。

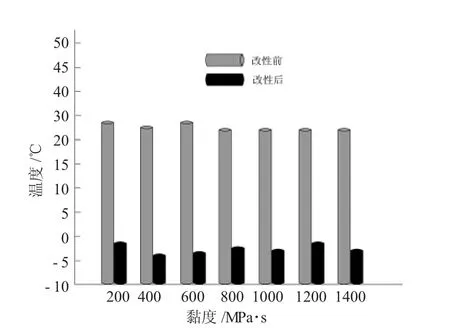

2.2 凝固点实验

设定接枝共聚时间为90min,环氧氯丙烷用量为0.6g,考察采用本文方法改性后骨胶粘合剂与未改性前骨胶粘合剂凝固点,对比结果如图2所示。

图2 改性前后凝固点对比Fig.2 The comparison of freezing points before and after the modification

通过图2实验结果可以看出,改性后骨胶粘合剂凝固点明显低于未改性骨胶粘合剂,未改性骨胶粘合剂于室温状态容易凝固,采用环氧氯丙烷改性后骨胶粘合剂凝固点均为0℃以下,说明采用环氧氯丙烷改性的骨胶粘合剂凝固点明显降低,主要原因是骨胶分子长链内肽键由于酸性条件断裂,形成大量小分子,形成小分子与环氧氯丙烷共聚,令获取分子结构优于未改性骨胶粘合剂,降低凝固点。

2.3 接枝共聚时间下表观黏度变化

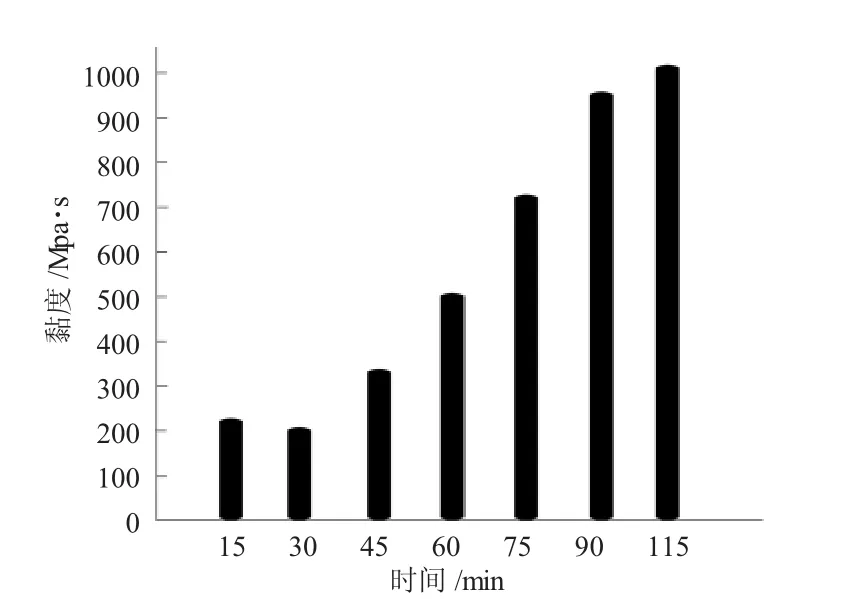

在温度为50℃,环氧氯丙烷用量为0.6g的条件下,考察不同接枝共聚时间下改性骨胶粘合剂表观黏度变化。结果如图3所示。

图3 不同接枝共聚时间下表观黏度变化Fig.3 The apparent viscosity changes with the different graft copolymerization time

通过图3实验结果可以看出,用于陶瓷成形的改性骨胶粘合剂表观黏度随着接枝共聚时间的提升而有所增加,接枝共聚时间为45min之前,提升幅度较小;接枝共聚时间提升至45~90min表观黏度上升幅度较大;90min之后表观黏度上升幅度较慢,至接枝共聚时间为120min时,形成凝胶。主要原因是环氧氯丙烷接枝至骨胶分子上接枝共聚时间较短时数量较少,未能形成大分子,黏度增加较慢;接枝共聚时间不断增加,接枝至骨胶分子支链随之延长,改性骨胶粘合剂表观黏度随之增加,接枝共聚时间过长,导致接枝至骨胶分子内缠结大量柔性线型大分子链,分子链之间形成交联,导致骨胶粘合剂以凝胶状态呈现。由实验结果可知,接枝共聚最佳时间为90min。

2.4 环氧氯丙烷用量对表观黏度影响

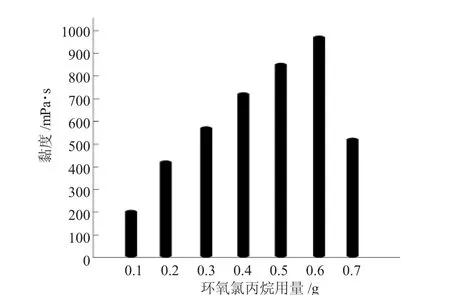

设定实验环境温度为50℃,接枝共聚时间为90min,考察不同环氧氯丙烷用量情况下改性骨胶粘合剂对陶瓷成型过程中表观黏度影响如图4所示。

图4 环氧氯丙烷用量对表观黏度的影响Fig.4 The effect of epichlorohydrin amount on the apparent viscosity

通过图4实验结果可以看出,改性骨胶粘合剂表观黏度随着环氧氯丙烷用量增加而增大,直至环氧氯丙烷用量为0.6g时改性骨胶粘合剂的表观黏度最大。环氧氯丙烷加入量高达0.8g时,改性骨胶粘合剂呈凝胶状态,无法起到粘合作用。环氧氯丙烷加入量过低时,受酸解的骨胶小分子仍然过多导致接枝共聚反应未能实施,因此表观黏度较低。环氧氯丙烷加入量过高时,接枝共聚反应强度较大形成暴聚,骨胶以凝胶状态呈现。实验结果表明,环氧氯丙烷加入量为0.6g时,小分子骨胶经过酸解后与环氧氯丙烷接枝共聚反应完全,所形成改性骨胶粘合剂表观黏度较大,可稳定进行共聚反应,并且避免以凝胶状态呈现。

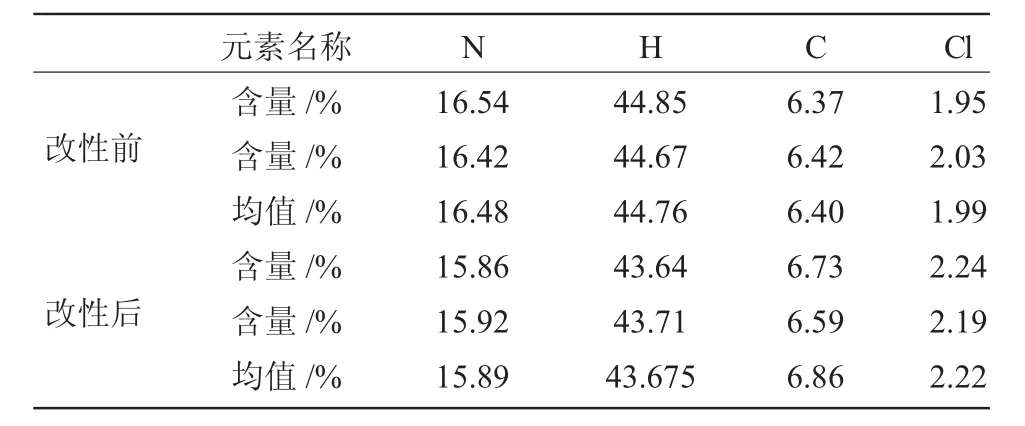

2.5 骨胶改性前后元素分析

对比改性前与改性后骨胶粘合剂元素组成变化,结果如表2所示。

表2 改性前后元素变化Table 2 The changes of element before and after the modification

其中N、C、H元素采用元素分析仪测定,Cl元素采用Hg液滴定方法获取。

通过表2实验结果可以看出,骨胶主要由氨基酸构成,主要组成元素为C、H、N,由于本文采用HCl酸化处理,因此改性的骨胶粘合物中含有Cl元素,环氧氯丙烷改性后骨胶粘合剂中N元素以及H元素明显低于未改性骨胶,未改性骨胶中C元素以及Cl元素明显低于环氧氯丙烷改性后骨胶粘合剂。实验结果表明骨胶经过环氧氯丙烷改性后元素组成明显改变。

2.6 拉伸剪切强度

设置木板厚度为1mm,涂布面积为10mm2,粘合剂涂布量为0.5g;采用万能材料试验机拉伸测试其剪切强度,拉伸速率设置为0.3mm/min,每个样品测试5次后取平均值,得到改性前与改性后骨胶粘合剂拉伸剪切力分别为123kg以及238kg。改性后骨胶粘合剂拉伸剪切强度明显高于未改性骨胶粘合剂,主要原因是改性后骨胶粘合剂分子结构形成变化,骨胶粘合剂粘结力主要依靠化学键力以及分子间力,改性后骨胶粘合剂分子内加入了羟基以及环氧基基团,一定条件下被粘物与基团组成化学键,化学键强度明显高于分子间力,使骨胶拉伸剪切强度明显提高,改性骨胶粘合剂粘结强度同样有所提升。

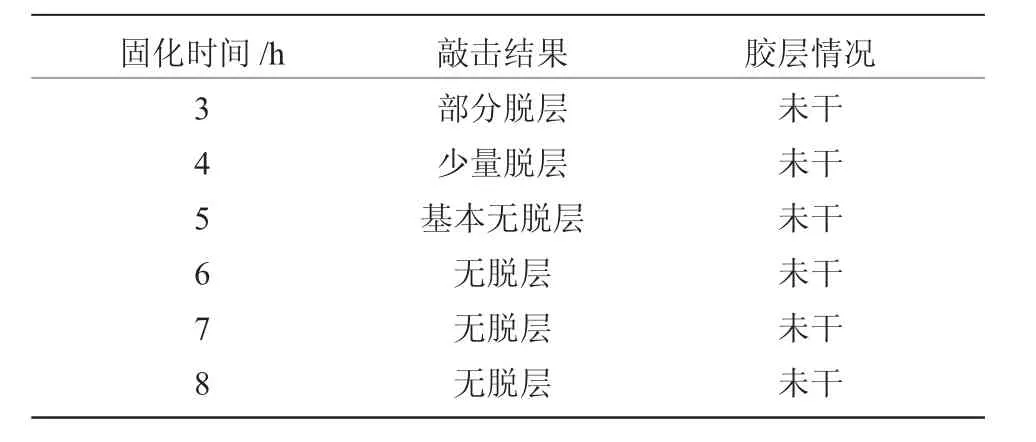

2.7 抗冲击性实验

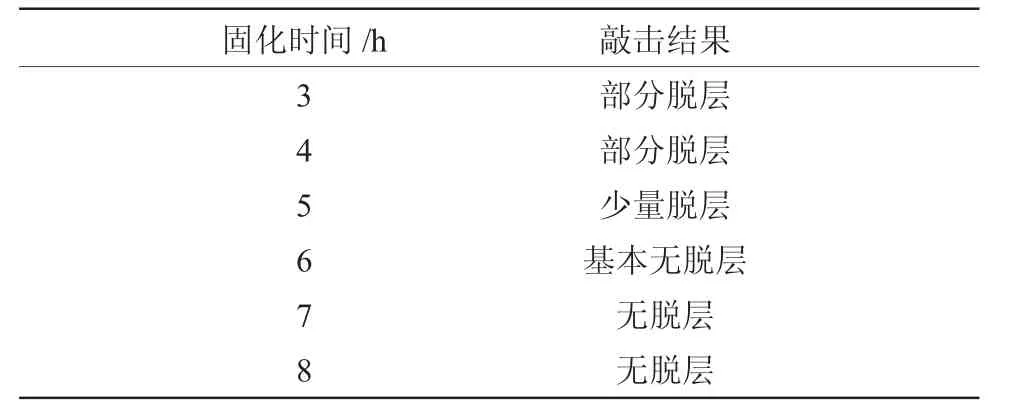

为测试陶瓷成形最佳固化时间,将成形后陶瓷固化不同时间后,敲击成形陶瓷,设置实验温度为室温,完全固化时间为24h,实验结果如表3所示。

表3 抗冲击性实验Table 3 The impact resistance test

表3抗冲击性实验可以看出,固化时间为3h时,成形陶瓷存在部分脱层情况;固化时间为6h时,成形陶瓷无脱层现象。实验结果表明,陶瓷经过6h固化后已无脱层现象,此时成形陶瓷具有较高抗冲击性能。

2.8 耐水性实验

将改性骨胶粘合剂所制备陶瓷经过不同固化时间后浸泡至水中,经过12h后分别敲击陶瓷,敲击结果如表4所示。

表4 耐水性实验结果Table 4 The water resistance test results

通过表4实验结果可以看出,固化时间为7h,成形陶瓷耐水性能就无脱层。

2.9 耐温性实验

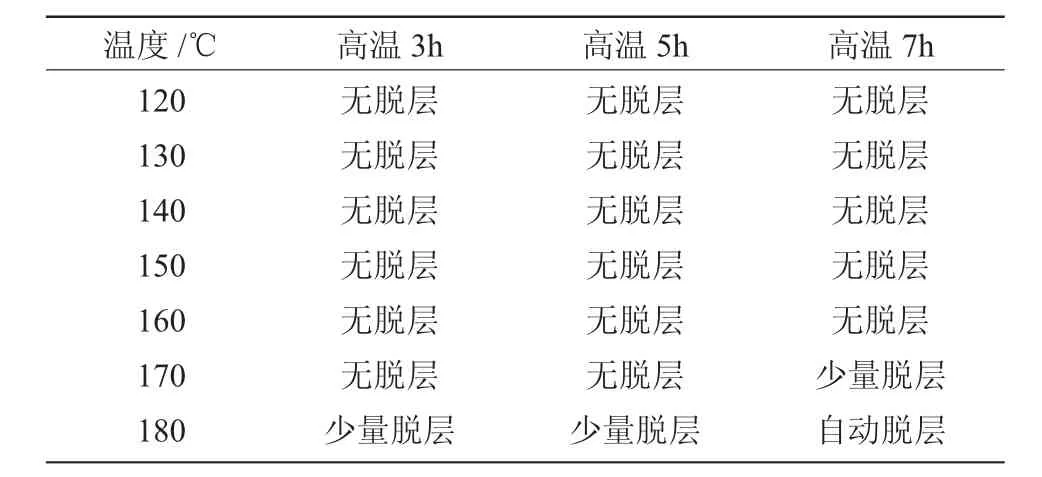

将成形后陶瓷固化12h后,放入炉中测试陶瓷耐高温情况,不同高温时间后进行敲击实验,耐温性实验结果如表5所示。

表5 耐温性实验结果Table 5 The thermal endurance test results

从表5实验结果可以看出,高温5h后陶瓷经过180℃高温仅少量脱层。

2.10 热稳定性实验

除了温度变化,其他指标均保持不变。将改性后骨胶粘合剂制备陶瓷与未改性骨胶粘合剂制备陶瓷热稳定性对比,对比结果如图5所示。

从图5实验结果可以看出,改性前后骨胶粘合剂热分解温度极为相近,均为200~300℃左右,说明改性后骨胶粘合剂所制备陶瓷仍可以保持较高热稳定性,验证了改性骨胶粘合剂应用于陶瓷成形中的有效性。

图5 热稳定性对比结果Fig.5 The comparison of thermal stability

3 结论

研究了改性骨胶粘合剂在陶瓷成形中的作用机理,研究结果表明环氧氯丙烷与骨胶产生接枝共聚反应,元素分析结果表明经过环氧氯丙烷改性后骨胶粘合剂凝固点均为0℃以下,骨胶结构发生完全变化,验证了骨胶粘合剂改性的有效性。当环氧氯丙烷加入量为0.6g时,骨胶粘合剂粘接强度以及初黏力明显增强,较高的粘接强度令改性骨胶粘合剂应用范围有效增加。陶瓷注射料生坯强度随改性骨胶粘合剂含量以及相对分子质量提升而有所增加。