CXG350型磁选管结构优化及数值模拟研究

2020-09-11孙娜

孙 娜

(1.煤科集团沈阳研究院有限公司,2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

目前,实验室用于磁性物含量测试的设备中,使用最广泛、发展历程最久远的就是磁选管[1]。从1921年被研发出至今,因其构造简单、操作方便,被世界上多个国家和地区的选矿行业推广使用[2-5]。虽然磁选管的应用很广泛,但很少有学者对其进行详细的理论研究,关于磁选管的设计准则和对磁场计算的相关文献也屈指可数。现如今,磁选管的开发研究工作都是依靠工程经验,在确定磁选管结构大小以后,通过调节电流大小、线圈匝数以及磁极的空气间隙来改变磁场强度大小[6-9]。如果达不到所需要的磁感应强度,需要继续进行调节,但磁极的空气间隙一旦确定很难再做更改,因此往往通过继续增大电流或者增加线圈匝数来加大磁感应强度,直至达到所需数值为止。这种方式不仅效率低,而且还会造成资源浪费;通常需要过高的电流,还会造成经济损失和能源浪费[10-12]。

另一方面,整个选矿行业对磁性物含量测试设备磁场的需求呈现多样化的趋势,因此需要对传统磁选管进行结构优化,并结合ANSYS软件进行数值模拟,在提高磁感应强度的同时,确定出最优的结构参数。这不仅可以满足选矿行业对磁性物含量测试设备的磁感应强度的不同需求,而且还可以在今后的研发工作中尽可能减少资源浪费[13-15]。

1 磁选管模型的建立

“C ”型电磁铁由铁芯和线圈组成,接通电源后,电流通过导线时产生的磁场与铁芯被磁化所产生的磁场相互叠加,在两磁极的空气间隙处产生较大的磁场,磁通通过铁芯和气隙形成一个闭合的回路,称为磁路[16-17]。

1.1 结构特点

选取1台常用的CXG350型磁选管,磁场结构如图1所示,其中圆柱形磁极半径为45 mm,铁轭断面为90 mm×90 mm,包含2个线圈,总匝数为7 500匝,磁极锥角为90°,磁极间隙为50 mm。

图1 CXG350型磁选管磁场结构参数

通过对磁选管磁场结构分析计算并结合ANSYS软件模拟得出,磁极锥角为109°时为最优解。由于分析计算过程较复杂,在此不详细阐述。根据三角函数勾股定理,可求得圆柱形磁极半径约为32 mm。为了方便比较优化效果,磁极间距仍保持为50 mm,随着磁场强度增大,必须增加线圈匝数,优化后的结构线圈匝数为25 000匝,结构如图2所示。

图2 优化后的磁选管磁场结构参数

1.2 模型建立

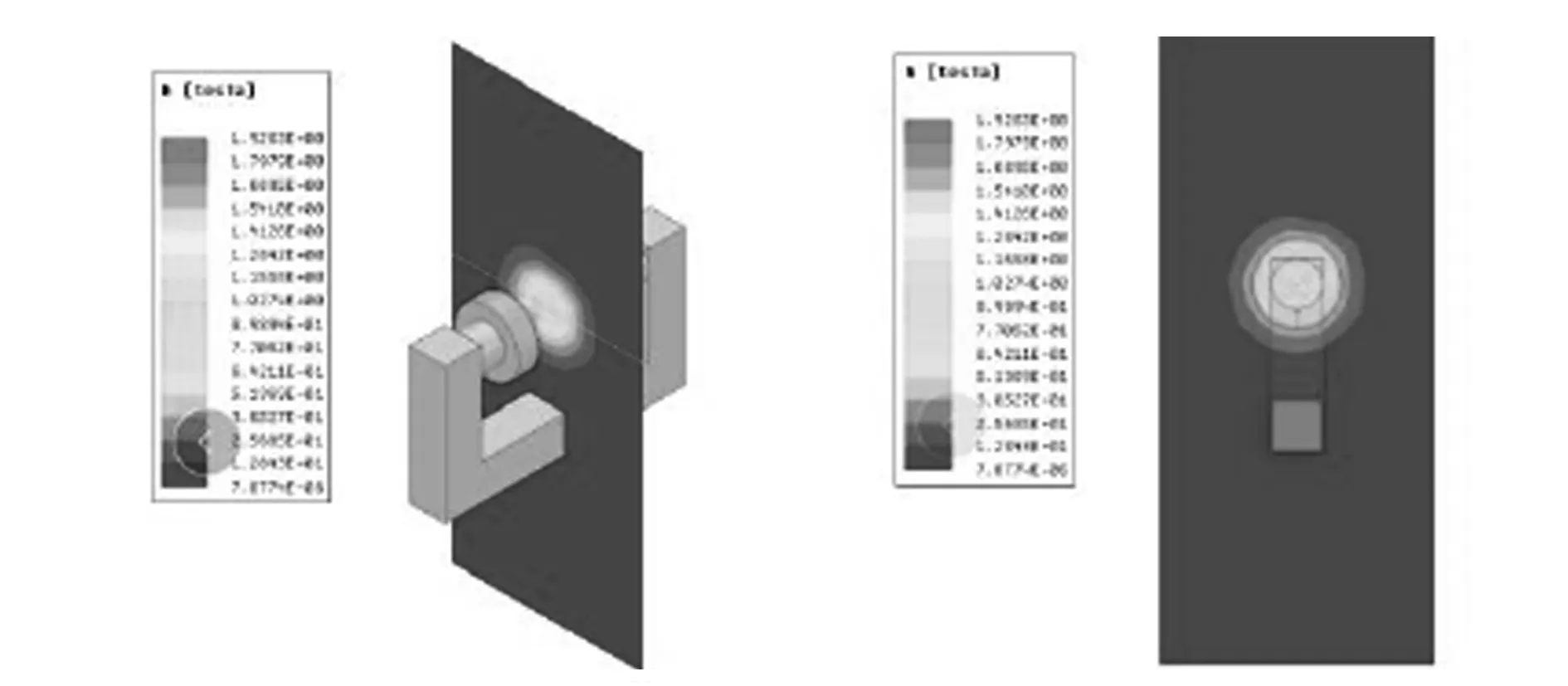

由于磁选管的磁场结构较为简单,有些学者采用 2D 电磁场进行模拟分析。但为了对磁选管的磁场进行全面分析,选取在三维电磁场下进行建模求解。建立的三维模型如图3所示。

图3 优化后的磁选管结构模型

2 数值模拟与分析

利用ANSYS软件完成磁选管三维模型的建立后,需要在Project Manager程序中设置磁感应强度。完成设置后便可以运行程序,程序运行结束后便可利用ANSYS后处理软件得到设备的磁感应强度分布图和磁力线矢量图,如图4、图5所示。

图4 磁感应强度分布

图5 磁力线矢量

2.1 磁场强度分析

从磁选管磁感应强度的分布(图4)及磁力线矢量图(图5)中可以看出,整个磁选管磁感应强度最高的地方就是磁极的2个锥角和铁芯处。为了得出两磁极间磁感应强度分布情况,可以在两磁极轴心处选取一条直线,对该直线上的磁感应强度进行分析,如图6所示。

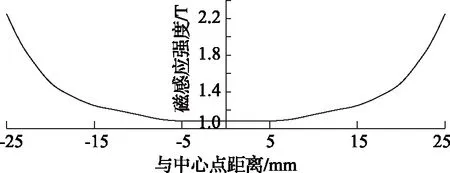

图6 两磁极间的磁感应强度变化曲线

从图6可以看出,在两磁极锥角顶端磁感应强度达到最大,在磁极中心处磁感应强度最低,最小值大于1 T,远远大于传统的磁选管中的磁感应强度值。利用磁选管分选矿物时,磁性物料受磁场的作用被吸附在玻璃管上,由于在磁选管中磁极中心处磁感应强度最低,因此若中心处满足磁场要求,则两磁极均能满足要求。利用ANSYS软件模拟得出磁场间隙中心平面的磁感应强度分布图,如图7所示。从图7可以看出,在计算区域内,两磁极正中心点处磁感应强度最大,向四周逐渐减小,且在各个方向上减弱程度相同。

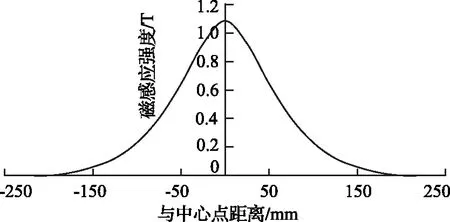

为了进一步研究磁极间隙中心处磁感应强度分布情况,在磁极间隙中心平面内绘制任意一条直线,通过后处理软件得出磁感应强度变化曲线,如图8所示。从图8可以看出,在磁极间隙正中心点处磁感应强度最大,然后向两边迅速衰减,距离中心点越远,其磁感应强度越小。

图7 磁极间隙中心平面磁感应强度分布

图8 磁极间隙中心平面磁感应强度变化曲线

2.2 磁极锥角最优值验证

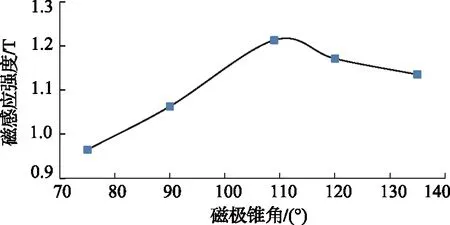

经过理论分析计算,磁极锥角为109°时为最优值。利用ANSYS软件进行模拟验证,在磁极间隙为50 mm,电流5 A的情况下,通过改变磁极锥角得出两磁极正中心处磁感应强度变化情况曲线,如图9所示。

图9 磁极中心处磁感应强度变化曲线

利用后处理软件分别得出在不同锥角度下的磁感应强度变化曲线,如图10所示。

图10 不同锥角下磁感应强度变化曲线

通过图9可以得出,在其他条件相同的情况下,磁极锥角为109°时磁感应强度最大;当磁极锥角为90°时,磁感应强度仅为1.063 T,由此可以得出,在磁极锥角为90°时磁选效果没有磁极锥角为 109°时效果好。通过不同锥角下磁感应强度变化曲线能直观地看出,在相同条件下磁极锥角为109°时所产生的磁感应强度最大。因此,可以认为理论分析得到的磁极锥角为 109°时为最优值成立。

3 试验研究及结果分析

根据理论分析及ANSYS磁场模拟的结果,按照优化后的参数制造出新型的磁选管样机,通过改变电流大小使试验中的磁场强度达到1 T,并利用特斯拉计测量不同电流下的磁场强度。

3.1 试验研究

新型磁选管试验样机如图11所示。

图11 新型的磁选管样机

在两磁极之间放置量程为50 mm的刻度尺,使特斯拉计的霍尔传感器有效作用点与两磁极之间相互垂直。然后接通电源,调节电流强度,分别记录在不同的电流情况下,距离磁极锥角为0 mm、10 mm、20 mm、22.5 mm时特斯拉计的读数。不断增加电流值,当磁极中心处的磁感应强度达到1 T 时停止记录,磁感应强度变化情况如图12所示。

图12 磁极间隙处磁感应强度变化曲线

为了与传统磁选管进行对比,显示优化效果,分别对传统的CXG350 型磁选管和优化后的磁选管进行测试,分别记录2种磁选管的两磁极正中心处达到相同的磁感应强度时对应的工作电流大小。由于CXG350型磁选管磁感应强度最大理论值为350 mT,但在实际中很难达到该数值,因此将磁感应强度范围选定为50~300 mT,间隔为50 mT,分别记录每一次达到设定磁感应强度时的电流大小,并绘成曲线图。

3.2 结果分析

根据上述试验步骤测得的磁极间隙处的磁感应强度变化情况绘成曲线图,如图12所示。

通过图12看出,距离磁极间隙中心处越近,磁感应强度越大,并且随着工作电流的增大,磁感应强度也越来越大,与之前的数值模拟结果一致;当工作电流达到4.5 A 时,两磁极中心处的磁感应强度均达到了预期的1 T。当继续增加电流时,磁感应强度变化幅度很小,说明此时的导磁材料已处于磁饱和状态,没有必要继续增加电流。为了研究磁极中心处磁感应强度随工作电流的变化情况,将其单独绘制成曲线,如图13所示。

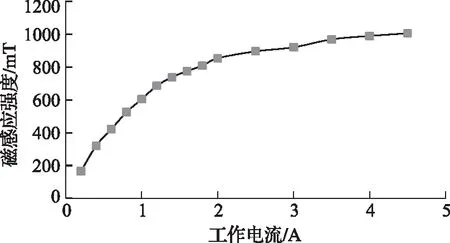

图13 磁极中心处磁感应强度变化曲线

从图13可以看出,在初始阶段,随着电流的增加,磁感应强度值迅速增加;但当电流增加到3 A时,磁感应强度增长趋势开始变得缓慢;当电流增加到4.5 A 时,磁感应强度只从3 A 时的921 mT 增加到了1 006 mT,说明此时两磁极已经接近磁饱和状态。

为了与传统磁选管进行对比,显示优化效果,分别对传统的CXG350 型磁选管和优化后的磁选管进行测试,对比结果如图14所示。

图14 2种磁选管试验结果对比

由图14可知,与传统的CXG350型磁选管相比,通过改变磁极锥角和增加线圈匝数进行结构优化后的磁选管,在相同的磁感应强度情况下,所需电流值远远小于前者,大大降低了能耗,同时还可以避免电流过大造成线圈温度升高的现象。

综上所述,在 0~5 A 的安全电流内,结构优化后的磁选管磁感应强度可以在50~1 000 mT的范围内自由调节。该磁选管不仅能实现在低磁感应强度下检测磁铁矿粉的磁性物含量,而且能在高磁场强度下对各种有色金属中有用矿物的含量进行检测。

4 结 论

通过理论计算结合ANSYS软件模拟得出磁选管优化的参数,并对优化后的结构进行三维电磁场模拟,最后利用样机进行了试验研究,得出以下结论:

(1)磁极锥角为109°时,磁感应强度达到最大值,并利用ANSYS软件对其进行了磁极锥角最优值验证;

(2)CXG350 型磁选管结构优化后,磁极半径为32 mm,铁轭断面为90 mm×90 mm,磁极间隙为50 mm,线圈总匝数为25 000匝;并进行了三维电磁场模拟;

(3)通过2种磁选管试验结果对比得出,结构优化后的磁选管大大降低了能耗,同时可以避免电流过大造成线圈温度升高的现象。